الدليل الكامل للبراغي المصنوعة من سبائك الصلب الخام: الشراء والاستخدام والتخزين

مقدمة

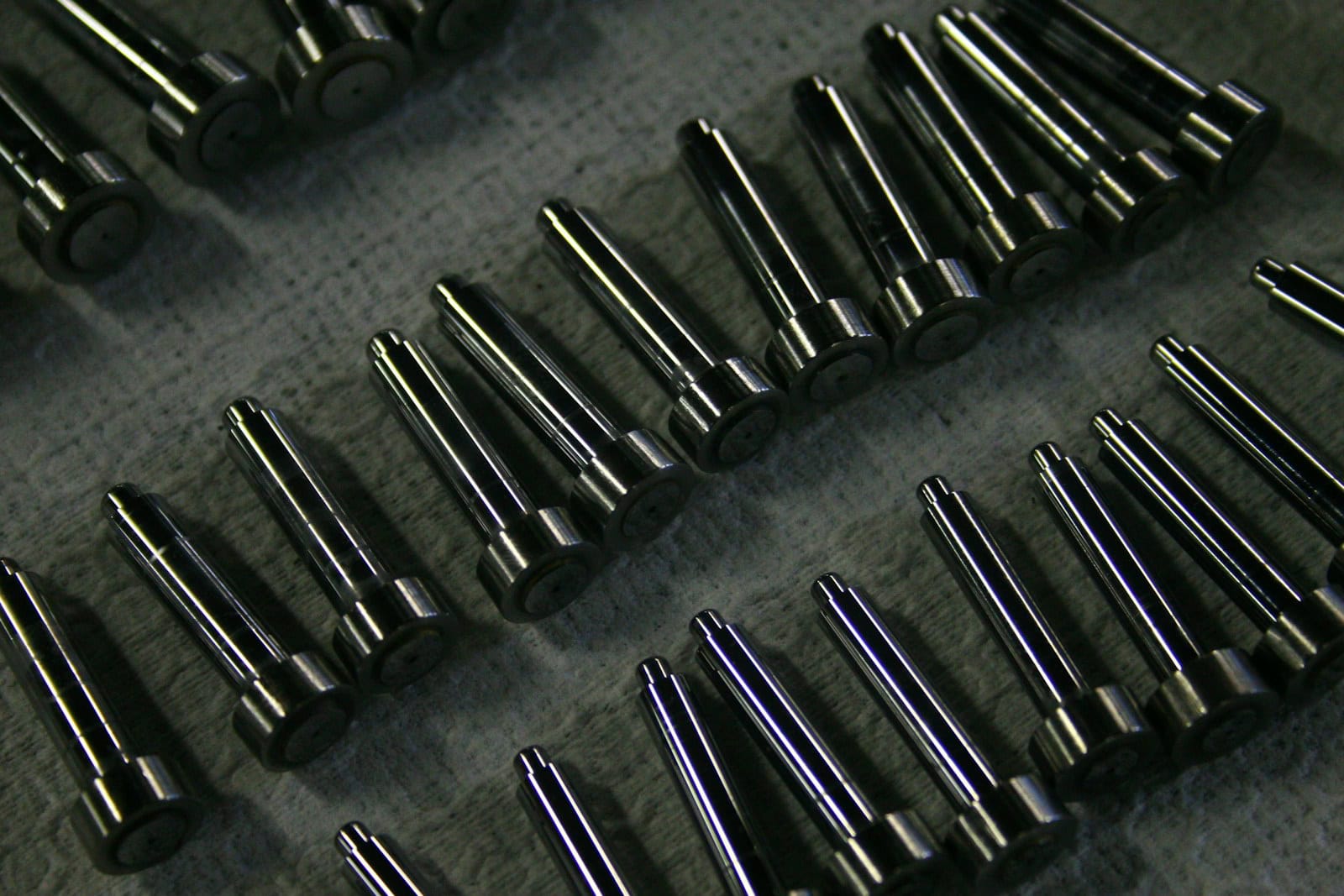

غالبًا ما تعتمد قوة أي مبنى أو ماكينة على أصغر أجزائه، مثل البراغي. بالنسبة للوظائف التي تتطلب قوة عالية، فإن اختيار المادة الخام المناسبة للبراغي المصنوعة من سبائك الصلب ليست مجرد تفاصيل صغيرة، بل هي أساس السلامة ومدى جودة عمل الشيء. يتم تحديد القوة والصلابة والموثوقية النهائية للبراغي قبل وقت طويل من صنعها؛ فهي مدمجة في التركيب الكيميائي وجودة المادة الخام التي تأتي منها. ويؤثر هذا الاختيار تأثيرًا مباشرًا على كل شيء بدءًا من مقدار الوزن الذي يمكن أن تتحمله ناطحة سحاب إلى مدى جودة مسمار المحرك التعامل مع الإجهاد المتكرر.

المواد الخام المصنوعة من سبائك الصلب للبراغي هي أنواع خاصة من الصلب تحتوي على عناصر أخرى غير الكربون، مثل الكروم والموليبدينوم والنيكل. هذه العناصر مصممة لتحسين الخصائص مثل القوة والمتانة ومقاومة التآكل مقارنة بالفولاذ الكربوني العادي. يعد اختيار النوع المناسب قرارًا حاسمًا لأي مهندس أو مدير مشتريات. يوفر هذا الدليل إطار عمل كامل وعملي للمحترفين. سوف نوجهك خلال فهم أنواع السبائك، والقيام بالاختيار الصحيح، والتنقل في عملية الشراء، واستخدام أفضل الممارسات للتخزين والمناولة لضمان جودة المنتج النهائي.

فهم أنواع سبائك الصلب

لاتخاذ قرارات ذكية، يجب أولاً فهم الاختلافات الأساسية بين المواد الشائعة. يعد استخدام سبائك الفولاذ خيارًا متعمدًا تم اتخاذه لتلبية احتياجات الأداء التي لا يستطيع الفولاذ الكربوني القياسي تلبيتها. يوفر هذا القسم المعرفة التقنية الأساسية اللازمة للتمييز بين المواد وفهم خصائصها الرئيسية.

فوائد أكثر من الفولاذ الكربوني

إن قرار اختيار سبائك الصلب السبائكي بدلاً من الصلب الكربوني للمثبتات مدفوع بالحاجة إلى خصائص ميكانيكية أفضل. في حين أن الفولاذ الكربوني يعمل بشكل جيد في العديد من الاستخدامات العامة، إلا أنه لا يصلح في حالات الإجهاد العالي أو الأحمال المتغيرة أو درجات الحرارة القصوى.

- قوة شد وصلابة أعلى: تتمثل الفائدة الرئيسية لسبائك الصلب في كيفية استجابتها للمعالجة الحرارية. حيث تسمح عناصر السبائك للفولاذ بالوصول إلى قوة شد وصلابة سطحية أعلى بكثير من خلال عمليات التسخين والتبريد، وهي قدرة تفوق بكثير قدرة الفولاذ الكربوني العادي. هذا هو ضرورية للمثبتات عالية القوة مثل تلك الموجودة في فئتي ISO 10.9 و12.9.

- صلابة ومقاومة أفضل للتعب: تُظهر سبائك الفولاذ، خاصةً تلك التي تحتوي على النيكل، صلابة أكبر، وهي القدرة على امتصاص الطاقة والانحناء دون أن تنكسر. وهذا أمر بالغ الأهمية في التطبيقات ذات الأحمال الناتجة عن الصدمات أو الصدمات. كما أنها توفر مقاومة أفضل للإجهاد، مما يسمح لها بتحمل دورات متكررة من التحميل والتفريغ دون تعطل، وهو مطلب رئيسي للأجزاء في المحركات والآلات.

- أداء أفضل في درجات الحرارة: تعمل إضافة عناصر مثل الموليبدينوم والكروم على تحسين قوة الفولاذ في درجات الحرارة العالية (مقاومة الزحف). ومن ناحية أخرى، يحسن النيكل من الصلابة ويمنع الهشاشة في درجات الحرارة المنخفضة. وهذا يجعل سبائك الفولاذ مناسبة لنطاق تشغيل أوسع بكثير من الفولاذ الكربوني.

عناصر السبائك الرئيسية

يتم تحديد الخصائص المحددة لنوع سبائك الصلب حسب نوع ونسبة العناصر المضافة إلى الحديد وقاعدة الكربون. يلعب كل عنصر دوراً مميزاً في تغيير بنية الفولاذ وأدائه.

- الكروم (Cr): عنصر أساسي للصلابة. يزيد الكروم من استجابة المادة للمعالجة الحرارية، مما يؤدي إلى زيادة القوة ومقاومة التآكل. في الكميات الأعلى، يعد العنصر الأساسي الذي يوفر مقاومة الصدأ في الفولاذ المقاوم للصدأ، ولكن حتى في الكميات الأقل في سبائك الفولاذ، فإنه يوفر تحسناً متواضعاً في مقاومة الصدأ ويمنع التقشر في درجات الحرارة العالية.

- الموليبدينوم (Mo): الموليبدينوم هو عامل قوي لزيادة الصلابة، مما يعني أنه يسمح بالتصلب الناجح للمقاطع العرضية الأكبر حجمًا. كما أنه يحسن بشكل كبير من القوة في درجات الحرارة المرتفعة، مما يجعله مكونًا مهمًا في المواد المستخدمة في البراغي ذات درجة الحرارة العالية، مثل تلك المحددة في ASTM A193.

- النيكل (ني): النيكل هو العنصر الأساسي لتحسين المتانة وقوة الصدمات، خاصةً في درجات الحرارة المنخفضة. وهو ضروري للتطبيقات التي قد تتعرض فيها المثبتات لصدمات مفاجئة أو تعمل في ظروف شديدة البرودة. يساهم النيكل أيضًا في الصلابة.

- الفاناديوم (V): يُستخدم الفاناديوم بكميات صغيرة لتحسين بنية حبيبات الفولاذ. تعمل بنية الحبيبات الدقيقة على تحسين كل من القوة والصلابة في نفس الوقت. كما أنه يزيد من مقاومة التآكل ويرفع درجة الحرارة التي يبدأ عندها الفولاذ في التليين.

- المنجنيز (Mn): بينما يوجد المنجنيز في جميع أنواع الفولاذ تقريبًا، يُضاف المنجنيز بكميات أكبر في سبائك الفولاذ لتحسين الصلابة ومقاومة التآكل. كما أنه يتصدى للآثار الضارة للكبريت، مما يحسن من خصائص التشغيل الساخن للصلب.

- البورون (B): عند إضافته بكميات صغيرة للغاية، يكون للبورون تأثير كبير للغاية على الصلابة. يمكن أن يحقق الفولاذ المعالج بالبورون مثل 15B41 مستويات قوة عالية تضاهي الفولاذ الأعلى تكلفة والأعلى سبيكةً، مما يجعلها خيارًا فعالاً من حيث التكلفة لإنتاج كميات كبيرة من مسامير وبراغي السيارات التي تلبي معايير مثل SAE J429 Grade 8.

أنواع الفولاذ اللولبي الشائعة

تعتمد الصناعة على مجموعة من أنواع سبائك الفولاذ القياسية، حيث يقدم كل منها توازنًا فريدًا بين الأداء وسهولة التصنيع والتكلفة. فهم هذه الأنواع الشائعة هو الخطوة الأولى نحو اتخاذ القرار المناسب. يقدم الجدول التالي مقارنة بين المواد المستخدمة بشكل متكرر لتصنيع البراغي عالية القوة.

الجدول 1: مقارنة بين المواد الخام المصنوعة من سبائك الصلب الشائعة للبراغي

| الدرجة (AISI/SAE) | عناصر السبائك الرئيسية | الخصائص ونقاط القوة الرئيسية | الاستخدامات الشائعة | مؤشر التكلفة النسبية |

| 4140 | كر، مو | قوة وصلابة ومقاومة ممتازة للتآكل بعد المعالجة الحرارية. متعدد الاستخدامات ومتوفر على نطاق واسع. | براغي عالية القوة وقطع غيار الماكينات ومكونات السيارات والمثبتات الهيكلية. | متوسط |

| 4340 | ني ، كروم ، مو | صلابة وقوة فائقة مقارنةً ب 4140. جيد لأحجام المقاطع الأكبر. مقاومة ممتازة للإجهاد. | معدات الهبوط بالطائرات، ومسامير المحرك عالية الضغط، والمكونات الهيكلية الحرجة. | عالية |

| 8620 | ني ، كروم ، مو | فولاذ مكربن في المقام الأول. يخلق سطحًا صلبًا للغاية مع قلب صلب. مقاومة ممتازة للتآكل. | التروس، وأعمدة الحدبات، والمثبتات المتخصصة المقاومة للتآكل حيث تكون صلابة السطح أساسية. | متوسط-عالي |

| 15B41 (فولاذ البورون) | ب، من | صلابة ممتازة بتكلفة أقل من السبائك التقليدية. تستجيب بشكل جيد للغاية للمعالجة الحرارية. | مسامير وبراغي السيارات ذات الحجم الكبير (على سبيل المثال، الدرجة 8.8، 10.9). | منخفضة-متوسطة |

عملية اختيار المواد

اختيار أفضل المواد الخام هو عملية منهجية وليست مجرد تخمين. فهي تنطوي على تقييم منطقي لمتطلبات التطبيق مقابل خصائص وتكاليف المواد المتاحة. توفر هذه العملية دليلًا تفصيليًا لمساعدة المهندسين والمشترين على الانتقال من قائمة المواد إلى قرار واثق ومبرر، مما يمنع كلًا من الإفراط في الهندسة المكلفة أو عدم تحديد المواصفات الخطيرة.

تحديد المتطلبات الميكانيكية

الخطوة الأولى والأكثر أهمية هي تحديد المتطلبات المادية التي سيتم وضعها على البرغي. وعادةً ما يتم تحديد هذه المتطلبات من خلال المعايير الهندسية والمخططات.

- ما هي قوة الشد المطلوبة؟ هذا هو المقياس الأكثر شيوعًا لقوة اللولب، وغالبًا ما يتم تحديده بفئة خاصية (على سبيل المثال، ISO 898-1 الفئة 8.8، 10.9، 12.9) أو درجة (على سبيل المثال، SAE J429 الدرجة 5، 8). على سبيل المثال، يتطلب المسمار اللولبي من الفئة 12.9 مادة قادرة على الوصول إلى قوة شد لا تقل عن 1220 ميجا باسكال بعد المعالجة الحرارية. وهذا يضيق الاختيار على الفور إلى سبائك الفولاذ عالية الصلابة مثل 4140 أو 4340.

- ما هي مواصفات الصلابة؟ ترتبط الصلابة، التي تُقاس بمقاييس مثل Rockwell C (HRC)، ارتباطًا مباشرًا بقوة الشد ومقاومة التآكل. سيحدد نطاق الصلابة المستهدف عملية المعالجة الحرارية المطلوبة ويؤثر على اختيار المادة. على سبيل المثال، المواصفات التي تتطلب صلابة تصل إلى 38-42 HRC مناسبة تمامًا لرتبة مثل 4140.

- هل سيواجه البرغي أحمال قص أو شد أو إجهاد؟ في حين أن قوة الشد هي الرقم الرئيسي، فإن نوع الحمل أمر بالغ الأهمية. يتصرف البرغي تحت حمل الشد الخالص بشكل مختلف عن البرغي تحت إجهاد القص. بالنسبة للتطبيقات التي تنطوي على أحمال ديناميكية أو دورية، كما هو الحال في توصيل المحرك القضيب، مقاومة التعب هي الخاصية الأكثر أهمية. وهنا، سيكون الفولاذ عالي الصلابة والنظيف مثل 4340، المعروف بعمره الفائق في مقاومة الإجهاد، هو الخيار المفضل على درجة أكثر استخدامًا للأغراض العامة.

تقييم بيئة التشغيل

لا يمكن فصل أداء البرغي عن بيئته. يمكن لعوامل مثل درجة الحرارة والتعرض للعوامل المسببة للتآكل أن تؤثر بشكل كبير على سلامة المواد.

- درجة الحرارة: هل سيتعرض البرغي لحرارة أو برودة شديدة؟ بالنسبة للتطبيقات ذات درجات الحرارة العالية، كما هو الحال في مشعبات العادم أو التوربينات، يجب أن تقاوم المواد "الزحف" أو التشوه البطيء تحت الضغط. يوفر محتوى الموليبدينوم في درجات مثل 4140 قوة جيدة في درجات الحرارة العالية. أما بالنسبة للخدمة في درجات الحرارة الباردة جداً أو المنخفضة، تصبح الهشاشة هي الشاغل الرئيسي. يعمل محتوى النيكل في 4340 على تحسين الصلابة في درجات الحرارة المنخفضة بشكل كبير، مما يمنع الكسر الهش الكارثي.

- التآكل: هل يمثل التعرض للرطوبة أو المواد الكيميائية أو الملح مصدر قلق؟ من المهم أن تتذكر أن سبائك الفولاذ ليست فولاذ مقاوم للصدأ؛ فهي تصدأ. يجب أن تراعي عملية الاختيار هذا الأمر. إذا كانت البيئة متآكلة بشكل معتدل، فقد يكون اختيار المادة أقل أهمية من اختيار الطلاء الواقي. ومع ذلك، إذا كان يجب أن توفر المادة الأساسية بعض المقاومة أو إذا كان من الممكن أن يتعرض الطلاء للتآكل، يصبح هذا عاملاً أكثر أهمية. في البيئات شديدة التآكل، قد يكون من الضروري استخدام فئة مختلفة من المواد، مثل الفولاذ المقاوم للصدأ أو سبيكة أساسها النيكل.

النظر في عمليات التصنيع

يجب ألا تفي المادة الخام بمعايير الأداء النهائي فحسب، بل يجب أن تكون مناسبة أيضًا لـ عمليات التصنيع المستخدمة لإنشاء المسمار.

- المعالجة الحرارية: كيف ستستجيب المادة للتسخين والتبريد؟ تعتبر "صلابة" الفولاذ من الاعتبارات الرئيسية. بالنسبة للبراغي ذات القطر الكبير، هناك حاجة إلى مادة ذات صلابة عالية، مثل 4340، لضمان وصول قلب البرغي إلى الصلابة المطلوبة. إذا كان التصميم يتطلب سطحًا شديد الصلابة ومقاومًا للتآكل مع قلب أكثر ليونة وصلابة، فإن درجة الكربنة مثل 8620 هي الخيار الصحيح، حيث إنها مصممة خصيصًا لعملية تصلب الحالة هذه.

- قابلية التشكيل: هل رأس البرغي مشكّل على البارد أم مشكّل على الساخن؟ يتم تشكيل معظم البراغي القياسية على البارد من لفائف الأسلاك. يجب أن تتمتع المادة بليونة كافية لتشكيلها دون تشقق. يتم استخدام التشكيل على الساخن للأقطار الأكبر أو أشكال الرأس المعقدة. يجب أن يكون اختيار المادة متوافقًا مع طريقة التشكيل المختارة.

- الطلاءات: هل سيتم وضع طلاء واقي؟ تشمل الطلاءات الشائعة طلاء الزنك أو قشور الزنك أو الفوسفات والزيت. يجب أن تكون المادة الخام متوافقة مع العمليات الكيميائية والحرارية التي ينطوي عليها الطلاء. من الاعتبارات الحاسمة التقصف الهيدروجيني، وهي ظاهرة يمكن أن يمتص فيها الهيدروجين بواسطة الفولاذ عالي القوة أثناء عمليات الطلاء، مما يؤدي إلى فشل هش. يجب إدارة اختيار المواد وعمليات الطلاء اللاحقة بعناية للحد من هذه المخاطر.

تحليل التكلفة مقابل الأداء

الخطوة الأخيرة في عملية الاختيار هي التحليل العملي للتكلفة مقابل الأداء. وهذا يتجاوز مجرد مقارنة سعر الكيلوغرام الواحد من السبائك المختلفة.

- التكلفة الأولية مقابل تكلفة دورة الحياة: قد تكون المادة الأرخص ثمناً مثل 15B41 مثالية لتطبيقات السيارات ذات الحجم الكبير والحساسة من حيث التكلفة حيث تكون ظروف التشغيل محددة ومضبوطة بشكل جيد. ومع ذلك، قد يؤدي استخدام هذه المادة نفسها في تطبيقات حرجة وعالية الإجهاد لتوفير التكلفة الأولية إلى فشل مبكر، مما يؤدي إلى مطالبات الضمان والاستدعاء وحوادث السلامة - وكلها تحمل تكلفة دورة حياة أعلى بكثير.

- فخ "الإفراط في الهندسة": وعلى العكس من ذلك، من المهم بنفس القدر تجنب تحديد المواد الأعلى أداءً عندما لا يكون ذلك ضروريًا. فاختيار 4340 للاستخدامات التي تكون فيها قوة وصلابة 4140 أكثر من كافية هو خطأ شائع. هذا "الإفراط في الهندسة" يضيف تكلفة غير ضرورية للمنتج النهائي دون تقديم أي فائدة حقيقية في التطبيق. يمكن أن تكون مصفوفة قرار بسيطة مفيدة: بالنسبة للتطبيقات الحرجة عالية الإجهاد، حيث لا يكون الفشل خيارًا (على سبيل المثال، في مجال الطيران)، فإن التكلفة العالية لـ 4340 لها ما يبررها. بالنسبة للآلات الصناعية العامة عالية القوة، غالبًا ما يوفر 4140 أفضل توازن بين الأداء والتكلفة.

توريد المواد الخام

بمجرد اختيار الدرجة الصحيحة من سبائك الصلب، ينتقل التركيز إلى المشتريات. يعد توفير المواد الخام عالية الجودة أمرًا بالغ الأهمية مثل القرار الهندسي الأولي. يوفر هذا القسم دليلاً عمليًا للمشترين للتنقل في سلسلة التوريد، وفحص الموردين، والتأكد من أن المواد المستلمة تتطابق مع المواد المحددة.

المطاحن مقابل الموزعين

القرار الأول في التوريد هو ما إذا كنت تريد الشراء مباشرة من مصنع الصلب أو من خلال موزع أو مركز خدمة.

- مصانع الصلب: عادةً ما يكون الشراء مباشرةً من المصنع خيارًا متاحًا فقط للكميات الكبيرة جدًا، والتي غالبًا ما تقاس بمئات الأطنان لكل طلبية. يوفر هذا المسار أقل سعر للطن الواحد ولكنه يأتي مع مهل زمنية طويلة وحد أدنى كبير من الكميات المطلوبة وقليل جدًا من المرونة. وهو مخصص لأكبر المصنعين الذين لديهم طلب كبير يمكن التنبؤ به بدرجة كبيرة وبكميات كبيرة.

- الموزعون/مراكز الخدمة: بالنسبة لمعظم الشركات المصنعة للبراغي فإن الموزعين هم المصدر الرئيسي للمواد الخام. فهم يشترون بكميات كبيرة من مختلف المطاحن ويبيعون بكميات أصغر وأكثر قابلية للإدارة (من قضبان مفردة إلى بضعة أطنان). وهم يقدمون مهل زمنية أقصر بكثير، ويحتفظون بمخزون من الدرجات الشائعة، ويمكنهم في كثير من الأحيان تقديم خدمات ذات قيمة مضافة مثل القطع حسب الطول أو الطحن الدقيق. الموزع الجيد هو أكثر من مجرد بائع؛ فهو شريك في سلسلة التوريد.

كيفية التحقق من المورد

يعد اختيار المورد المناسب أمرًا ضروريًا لضمان جودة ثابتة وسلسلة توريد موثوقة. يجب أن تكون عملية الفحص الشامل إجراءً تشغيليًا قياسيًا. فالشراكة مع مورد رديء تُدخل مخاطر كبيرة في عملية الإنتاج الخاصة بك.

الجدول 2: قائمة التحقق من الموردين الأساسيين

| الفئة | عنصر القائمة المرجعية | سبب أهمية ذلك |

| الجودة والاعتماد | هل لديهم شهادة ISO 9001 أو غيرها من شهادات الجودة ذات الصلة (على سبيل المثال، AS9100 للفضاء الجوي)؟ | إظهار التزام موثق ومدقق بأنظمة إدارة الجودة ومراقبة العمليات. |

| هل يمكنهم باستمرار تقديم تقرير اختبار المواد الكامل (MTR) مع كل شحنة؟ | وهذا أمر غير قابل للتفاوض. استعراض منتصف المدة هو الوثيقة الأساسية للتتبع والتحقق من الجودة. | |

| الخبرة والدعم | هل يتفهم فريق المبيعات أو الفريق التقني الخاص بهم احتياجاتك من المواد والتطبيق الخاص بك؟ | يمكن للشريك الذي يفهم الفرق بين 4140 و4340 أن يساعدك في حل المشاكل وتحسين التكاليف. |

| هل لديهم خبرة في التوريد لمجال عملك (على سبيل المثال، السيارات، الإنشاءات)؟ | الخبرة الخاصة بالصناعة تعني أنهم يفهمون المعايير ذات الصلة وتوقعات الجودة. | |

| اللوجستيات والمخزون | هل لديهم مخزون كافٍ من الدرجات التي تحتاجها؟ ما هي مهلهم الزمنية؟ | يضمن عدم توقف خط الإنتاج لديك بسبب نقص المواد. الموثوقية هي المفتاح. |

| ما هي العملية التي يتبعونها لضمان إمكانية تتبع المواد ومنع الاختلاط في مستودعاتهم؟ | نظام داخلي قوي يمنع الأخطاء المكلفة مثل شحن درجة خاطئة من الصلب. | |

| السمعة | هل يمكنهم تقديم مراجع من عملاء آخرين في مجال عملك؟ | دليل اجتماعي على موثوقيتها وجودة خدماتها وقدرتها على الوفاء بوعودها. |

فهم استعراض منتصف المدة

تقرير اختبار المواد (MTR)، المعروف أيضًا باسم شهادة المطحنة، هو أهم تقرير اختبار للمواد (MTR) مستند الجودة الذي ستحصل عليه مع المواد الخام الخاصة بك. وهو عبارة عن سجل رسمي من مصنع الصلب يشهد على خصائص المادة. ومن منظور مراقبة الجودة من ذوي الخبرة، فإن معرفة كيفية قراءة وتفسير هذا المستند هو مهارة أساسية.

- رقم الحرارة: اعتبره بمثابة شهادة ميلاد المادة. وهو رمز فريد مخصص لدفعة أو "حرارة" محددة من الصلب المنتج في المصنع. وترتبط كل عملية ونتيجة اختبار في تقرير MTR مباشرة بهذا الرقم. يجب أن يكون رقم الحرارة هذا قابلاً للتتبع من شريط المواد الخام وصولاً إلى صندوق البراغي النهائي. وهذا هو حجر الزاوية في جميع عمليات مراقبة الجودة وأي تحليل محتمل للفشل.

- التركيب الكيميائي: سوف يسرد تقرير MTR التحليل الكيميائي الدقيق للحرارة، موضحًا النسبة المئوية لوزن الكربون والمنجنيز والكروم والموليبدينوم والعناصر المحددة الأخرى. يجب أن يكون أول فحص لك هو مقارنة هذا التحليل بالنطاق المطلوب للدرجة المطلوبة (على سبيل المثال، بالنسبة لـ 4140، يجب أن يكون الكروم عادةً بين 0.80% و1.10%). إذا كان أي عنصر خارج المواصفات، فإن المادة غير مطابقة.

- الخواص الميكانيكية: يعرض هذا القسم نتائج الاختبارات الفيزيائية التي أجريت على عينات من الحرارة. وتشمل القيم الرئيسية قوة الشد (أقصى إجهاد يمكن أن تتحمله المادة)، وقوة الخضوع (الإجهاد الذي تبدأ عنده المادة في التشوه بشكل دائم)، والاستطالة (مقياس لليونة). كنصيحة مهمة: قارن دائمًا بين هذه القيم المبلغ عنها ومتطلبات المعيار (على سبيل المثال، ASTM A193 B7) الذي حددته في طلب الشراء. قد يُظهر اختبار MTR المادة في حالتها "كما هي مدلفنة" أو في حالتها الملدنة، لذا فإن هذه ستتغير الخصائص بشكل كبير بعد عملية المعالجة الحرارية الخاصة بك. إن فهم هذا التمييز أمر حيوي.

مناولة المواد الخام وتخزينها

يمكن إهدار الاستثمار في سبائك الصلب عالية الجودة تمامًا إذا لم يتم التعامل مع المواد وتخزينها بشكل صحيح. إن ممارسات التخزين السليمة لا تتعلق فقط بالتدبير المنزلي، بل هي من أهم معايير الجودة خطوة التحكم التي تمنع المواد التدهور حتى قبل أن تدخل خط الإنتاج. قد يؤدي التخزين غير السليم إلى تلف حتى المواد عالية الجودة.

أعداء سبائك الصلب

بمجرد وصول المواد إلى منشأتك، فإنها تواجه ثلاثة تهديدات رئيسية: التآكل والتلوث والتلف الميكانيكي. تم تصميم خطة تخزين قوية للحد من هذه التهديدات الثلاثة.

- التآكل (الصدأ): هذا هو العدو الأساسي والأكثر وضوحًا. سبائك الفولاذ ليست غير قابلة للصدأ. عند تعرضها للرطوبة أو التكثيف أو التلامس المباشر مع الرطوبة، ستبدأ في الصدأ. يمكن تنظيف الصدأ السطحي في كثير من الأحيان، ولكن يمكن أن يؤدي التنقر الكبير إلى حدوث ارتفاعات إجهاد تهدد سلامة البرغي النهائي.

- التلوث: يمكن أن يسبب التلامس مع المواد الغريبة مشاكل كبيرة. يمكن للزيوت والشحوم أن تتداخل مع المعالجة الحرارية، مما يؤدي إلى ظهور بقع لينة. يمكن أن تزيد الأوساخ والحصى من تآكل قوالب التشكيل. يمكن للتلوث التبادلي من المعادن الأخرى، مثل غبار الطحن من الفولاذ المقاوم للصدأ، أن ينغرس في السطح ويصبح نقطة تآكل موضعي.

- التلف الميكانيكي: المواد الخام في شكل قضبان أو لفائف معرضة للتلف أثناء النقل والمناولة. الخدوش والخدوش العميقة والحفر ليست مجرد عيوب تجميلية. يمكن أن تعمل هذه العيوب كنقاط تركيز إجهاد، وتصبح منشأ صدع إجهاد في قفل نهائي عالي الإجهاد.

حلول تخزين عملية

يتسم نظام التخزين الفعال بالبساطة والتنظيم والتركيز على حماية المواد.

- التخزين الداخلي غير قابل للتفاوض: هذه هي القاعدة الأكثر أهمية. يجب تخزين المواد الخام المصنوعة من سبائك الصلب في الداخل في مبنى جاف، ويفضل أن يكون خاضعًا للتحكم في المناخ. تخزينها بالخارج، حتى ولو مؤقتًا تحت قماش القماش، هو دعوة للتآكل.

- احتفظ بها جافة وبعيدة عن الأرض: يجب تخزين المواد على أنظمة أرفف مناسبة أو على منصات خشبية. يجب دائماً تجنب ملامسة الأرضية الخرسانية بشكل مباشر، حيث يمكن للخرسانة أن تمتص الرطوبة من الأرض وتثبتها على الفولاذ، مما يسرع من الصدأ.

- تحديد المواد: التعريف الواضح والدائم أمر بالغ الأهمية لمنع خلط المواد. يجب وضع ملصق واضح على كل قضيب أو حزمة أو ملف مع تحديد رتبته ورقم حرارته وقطره. لقد شاهدنا عمليات إنتاج كاملة من المثبتات الحرجة تتلف بسبب الخلط بين قضيب من 4140 وقضيب من 4340. يعد وضع العلامات الواضحة والمناسبة على كل قطعة من المخزون تأمينًا رخيصًا ضد الأخطاء الكارثية.

- إدارة المخزون: تطبيق نظام الوارد أولاً يخرج أولاً (FIFO). يضمن ذلك استخدام المواد الأقدم قبل المواد الأحدث، مما يقلل من إجمالي الوقت الذي تستغرقه أي قطعة مخزون معينة في المخازن ويقلل من تعرضها للتلف المحتمل.

ما يجب فعله وما لا يجب فعله عند المناولة والتخزين

يمكن أن تكون قائمة مراجعة بسيطة بمثابة مرجع سريع لجميع الموظفين المشاركين في استلام المواد الخام وتخزينها ونقلها.

الجدول 3: أفضل ممارسات تخزين المواد الخام

| افعل | لا تفعل |

| افعل تخزين المواد في الداخل في منطقة جافة ومضبوطة المناخ. | لا تفعل تخزين المواد في الخارج، حتى لو كانت مغطاة مؤقتًا. |

| افعل احتفظ بالمواد على الرفوف أو المنصات النقالة بعيدًا عن الأرضية الخرسانية. | لا تفعل السماح للحزم بالتلامس المباشر مع الأرض. |

| افعل الحفاظ على ملصقات واضحة مع رقم الحرارة والدرجة على جميع المخزون. | لا تفعل خلط درجات أو أرقام حرارية مختلفة في الرف نفسه دون فصل واضح. |

| افعل استخدام نظام الجرد FIFO (الوارد أولاً يخرج أولاً). | لا تفعل ترك المواد غير محمية ومجهولة الهوية لفترات طويلة. |

| افعل تعامل بحذر لتجنب الانبعاجات والخدوش والانحناءات. | لا تفعل سحب المواد عبر الأسطح الخشنة أو إسقاطها من ارتفاع. |

الخلاصة: قرارات ذكية لأداء أفضل

إن الرحلة من قضيب فولاذي خام إلى برغي عالي الأداء هي سلسلة من القرارات الحاسمة. وكما أوضحنا، فإن اختيار المادة الخام المناسبة للبراغي المصنوعة من سبائك الصلب هي عملية متعددة الأوجه تتطلب توازنًا دقيقًا بين المتطلبات الميكانيكية والعوامل البيئية واعتبارات التصنيع والتكلفة الإجمالية. إنه قرار يضع الأساس لسلامة وموثوقية التجميع النهائي.

بدءًا من فهم الدور المحدد للكروم والموليبدينوم إلى قراءة المعلومات التفصيلية لتقرير اختبار المواد وتنفيذ نظام تخزين منضبط، فإن كل خطوة هي حلقة حاسمة في سلسلة الجودة. إن النهج المنهجي لاختيار المواد الخام وتحديد مصادرها والتعامل معها ليس عبئًا تشغيليًا؛ بل هو ركيزة أساسية لضمان الجودة الحديثة وإدارة المخاطر. إنها الطريقة الاستباقية لضمان أداء أدوات التثبيت التي تنتجها على النحو المصمم، في كل مرة. من خلال إتقان هذه المبادئ، فإنك تنتقل من مجرد شراء الصلب إلى الاستثمار الاستراتيجي في الأداء والمتانة والنجاح النهائي لكل برغي تنتجه شركتك.

الروابط المرجعية:

- سبائك الصلب AISI 4140 (UNS G41400) - AZoM https://www.azom.com/article.aspx?ArticleID=6769

- سبائك الصلب 4140: الاستخدامات والتركيب والخصائص - Xometry https://www.xometry.com/resources/materials/4140-alloy-steel/

- خواص الفولاذ SAE AISI 4340، المعالجة الحرارية - العالم للمواد https://www.theworldmaterial.com/astm-sae-aisi-4340-alloy-steel/

- مصدر معلومات المواد عبر الإنترنت - MatWeb https://www.matweb.com/

- مواصفات SAE J429 SAE J429 - برغي بورتلاند https://www.portlandbolt.com/technical/specifications/sae-j429/

- مواصفات أدوات التثبيت والبراغي - براغي بورتلاند (جميع المواصفات) https://www.portlandbolt.com/technical/specifications/

- SAE J429: المتطلبات الميكانيكية والمادية - SAE International https://www.sae.org/standards/content/j429f_197106/

- فك تشفير علامات درجات ASTM وSAE وISO لمثبتات الصلب - قفل التثبيت الأمريكي https://www.americanfastener.com/astm-sae-and-iso-grade-markings-for-steel-fasteners/

- خواص المواد - صندوق الأدوات الهندسية https://www.engineeringtoolbox.com/material-properties-t_24.html

- صحيفة بيانات مواد الصلب AISI 4130 - ASM/MatWeb https://asm.matweb.com/search/SpecificMaterial.asp?bassnum=m4130r