الدليل الكامل لتصنيع البراغي الدقيقة: ما الذي يجعل البراغي تعمل بشكل أفضل

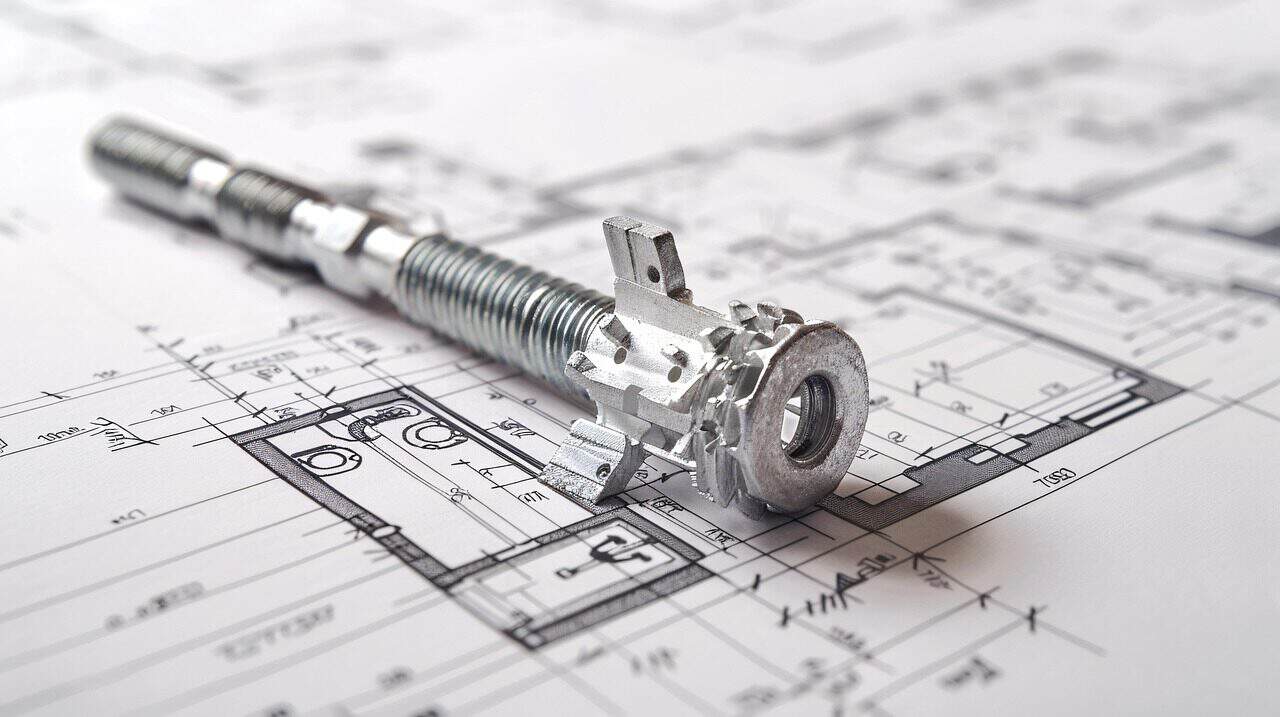

يقوم البرغي العادي بتثبيت الأشياء معًا فقط. أما البرغي الدقيق فيقوم بأكثر من ذلك بكثير. لا يتعلق الفرق فقط بالحجم أو السعر - بل يتعلق الأمر بثلاثة مجالات رئيسية: اختيار المواد المناسبة، والتحكم في كيفية صنعها، واختبارها بعناية. بالنسبة للمهندسين والمصممين والمشترين الذين يعملون في مجالات متطلبة مثل الفضاء والأجهزة الطبية والإلكترونيات عالية التقنية، فإن فهم ما يجعل البرغي دقيقًا أمر ضروري. عندما يفشل قمر صناعي بملايين الدولارات أو جهاز طبي منقذ للحياة، فغالبًا ما يمكن إرجاع ذلك إلى جزء لم يستوفِ متطلبات الأداء.

يتجاوز هذا الدليل الأوصاف الأساسية ليمنحك نظرة فنية شاملة على ما يجعل البرغي دقيقًا حقًا. سنقوم بتفصيل الخيارات الهندسية والمبادئ العلمية التي تضمن أن توفر أداة التثبيت أداءً موثوقًا واتساقًا وموثوقية في ظل الأحمال الثقيلة والظروف القاسية. نركز على "لماذا" وراء "كيف"، مما يمنحك المعرفة اللازمة لتحديد المكونات وشرائها بثقة.

سوف نستكشف المجالات الأساسية التالية لتصنيع البراغي الدقيقة:

- علم اختيار المواد للاستخدامات المطلوبة.

- مقارنة تفصيلية لطرق التصنيع الرئيسية.

- القياس و مراقبة الجودة أنظمة تضمن الدقة.

- تحسينات في الأداء من خلال المعالجات السطحية المتخصصة.

أساس الأداء: المواد

يبدأ أداء البرغي الدقيق من أصغر مستوى - الذرات. إن اختيار المواد هو قرار دقيق يعتمد على تحليل عوامل متعددة: الخواص الميكانيكية، والمقاومة البيئية، ومدى سهولة تصنيعها، والتكلفة. فالمادة التي تعمل بشكل مثالي لمحرك نفاث بدرجة حرارة عالية قد تكون غير مناسبة تماماً لغرسة عظم متوافقة حيوياً. إن فهم هذه المفاضلات أمر ضروري لهندسة وصلة ملولبة ناجحة. نحن لا نحلل المواد ليس فقط من خلال أسمائها، ولكن من خلال الخصائص المحددة التي تحدد كيفية أدائها في الجزء النهائي.

أنواع الفولاذ المقاوم للصدأ

الفولاذ المقاوم للصدأ عبارة عن معادن أساسها الحديد تحتوي على حوالي 11% على الأقل من الكروم، وهو عنصر يشكل طبقة واقية ذاتية الالتئام من أكسيد الكروم على السطح. وهذه الطبقة هي ما يمنح المادة مقاومتها الشهيرة للصدأ والتآكل. وضمن هذه العائلة، تعتبر الاختلافات داخل هذه العائلة حاسمة بالنسبة للتطبيقات الدقيقة.

الدرجات الأوستنيتية، مثل السلسلة 300 (مثل 304، 316)، غير مغناطيسية ولا يمكن تقويتها بالمعالجة الحرارية. تزداد قوتها من خلال الشغل على البارد، وهي عملية رئيسية في درفلة الخيوط. توفر 316L، بمحتواها المنخفض من الكربون وإضافة الموليبدينوم، مقاومة أفضل للكلوريدات، مما يجعلها قياسية للاستخدامات البحرية والطبية.

وتحتوي الرتب المارتنسيتية، مثل السلسلة 400 (مثل 410، 416)، على محتوى كربوني أعلى يسمح بتقويتها وتخفيفها من خلال المعالجة الحرارية، مما يحقق قوة شد وصلابة أعلى بكثير. وهذا يجعلها مناسبة للتطبيقات التي تتطلب مقاومة عالية للتآكل، على الرغم من أن مقاومتها للتآكل أقل عمومًا من الدرجات الأوستنيتية.

معادن عالية الأداء

عندما تتجاوز متطلبات التشغيل ما يمكن أن يتحمله الفولاذ المقاوم للصدأ, يلجأ المهندسون إلى فئة المواد.

تشتهر سبائك التيتانيوم، وخاصةً Ti-6Al-4V (الدرجة 5)، بنسبة قوتها الاستثنائية إلى وزنها، والتي تعد أفضل من معظم أنواع الفولاذ. وتُعدّ هذه الخاصية ضرورية في مجال الطيران، حيث يُترجم كل غرام يتم توفيره إلى كفاءة في استهلاك الوقود أو زيادة في الحمولة. وبالإضافة إلى ذلك، يُظهر التيتانيوم توافقاً حيوياً ومقاومة ممتازة للتآكل، ما يجعله المادة المفضلة للغرسات الطبية مثل براغي العظام، والتي يجب أن تعمل داخل جسم الإنسان لعقود من الزمن. بالنسبة لهذه التطبيقات الحرجة، يجب أن تفي المواد بمعايير صارمة مثل ASTM F136، والتي تحدد تركيبة وخصائص التيتانيوم الجراحي المستخدم في عمليات الزرع.

السبائك الفائقة هي فئة من المواد المصنوعة من النيكل أو الكوبالت أو الحديد المصممة هندسيًا لتعمل في ظروف درجات الحرارة القصوى والإجهاد الميكانيكي العالي والبيئات شديدة التآكل. تحافظ السبائك القائمة على النيكل مثل Inconel 718 وA286 (سبيكة من الحديد والنيكل والكروم) على قوة شد عالية في درجات الحرارة التي قد يفشل فيها الفولاذ التقليدي. وهذا يجعلها ضرورية للمثبتات المستخدمة في الأقسام الساخنة للمحركات النفاثة والتوربينات الغازية ومعدات المعالجة البتروكيماوية. وغالبًا ما يتطلب الحصول على هذه المواد اتباع مواصفات مواد الفضاء الجوي (AMS) التي تتطلب ضوابط صارمة على الكيمياء والمعالجة.

مقارنة خصائص المواد

يقدم الجدول التالي مقارنة عالية المستوى للمواد الشائعة المستخدمة في تصنيع اللولب الدقيق، مما يوفر مرجعًا سريعًا للاختيار الأولي بناءً على متطلبات التطبيق.

| درجة المادة | الخصائص الرئيسية | التطبيقات الدقيقة الشائعة |

| فولاذ مقاوم للصدأ 316L | مقاومة ممتازة للتآكل، متوافقة حيوياً، غير مغناطيسية. | الغرسات الطبية، والأجهزة البحرية، ومعدات تجهيز الأغذية. |

| التيتانيوم (Ti-6Al-4V) | نسبة قوة إلى وزن عالية، وتوافق حيوي ممتاز، ومقاومة فائقة للتآكل. | المكونات الهيكلية للفضاء، ومسامير تقويم العظام، والمعالجة الكيميائية. |

| السبائك الفائقة A286 | قوة عالية في درجات الحرارة المرتفعة، ومقاومة جيدة للتآكل. | مكونات المحركات النفاثة، والمثبتات الصناعية عالية الحرارة، وأنظمة العادم. |

| نحاس البريليوم (BeCu) | قوة عالية، غير شررية، غير مغناطيسية، موصلية حرارية/كهربائية عالية. | الإلكترونيات (الموصلات، والنوابض)، وأدوات البيئة الخطرة، ومعدات النفط والغاز. |

عمليات التصنيع الأساسية

بمجرد اختيار المادة، تحدد الطريقة المستخدمة لتشكيل الخيوط اللولبية بشكل أساسي الخصائص الميكانيكية النهائية للولب. التقنيتان الأساسيتان، قطع اللولب ولف اللولب، غير قابلتين للتبديل. فهما تمثلان طريقتين مختلفتين للتصنيع - إزالة المواد مقابل تشكيل المواد - مع ما يترتب على ذلك من آثار كبيرة على القوة وعمر التعب وجودة السطح. يجب على المهندس تحديد العملية الصحيحة لتلبية متطلبات أداء التطبيق.

قطع الخيط

القطع اللولبي هو عملية تصنيع آلي لإزالة المواد. وهي تستخدم أداة قطع مقواة، مثل أداة قطع أحادية النقطة على مخرطة بنظام التحكم الرقمي أو قالب متعدد الأسنان، لإزالة المواد فعلياً من الفراغ، ونحت الأخدود الحلزوني للخيط. هذه الطريقة تشبه النحت.

وتتمثل النتيجة الرئيسية للقطع في أنه يخترق البنية الحبيبية الطبيعية للمادة. حيث يتم قطع خطوط تدفق الحبوب، التي تتشكل أثناء السحب الأولي لمخزون قضبان المواد الخام، بواسطة الأداة. وهذا يخلق تركيزات إجهاد مدمجة، خاصةً في الزوايا الحادة لجذر الخيط، والتي يمكن أن تعمل كنقاط بداية لتشققات التعب تحت التحميل المتكرر. في حين أن الأدوات الحديثة يمكن أن تنتج تشطيبًا سطحيًا جيدًا ودقة عالية في الأبعاد، إلا أن بنية الحبيبات التالفة تظل عاملاً مقيدًا للأداء النهائي. يعتبر القطع اللولبي هو الأنسب للنماذج الأولية، وإنتاج كميات صغيرة، وتصنيع المواد شديدة الصلابة أو الهشة التي لا يمكن تشكيلها على البارد، أو عندما يجب إجراء عملية القطع اللولبي بعد معالجة الجزء بالحرارة بالكامل.

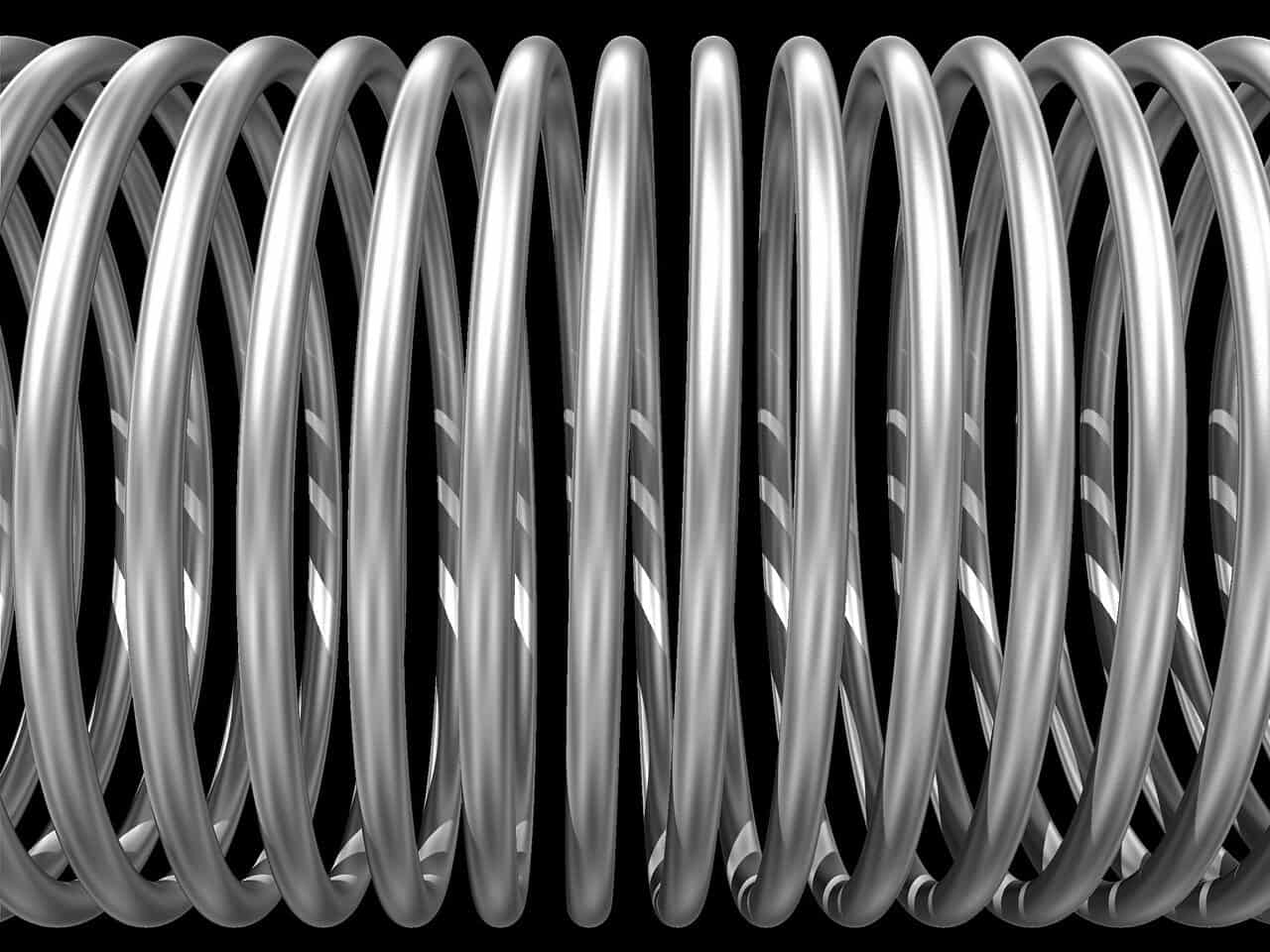

دحرجة الخيط

الدرفلة اللولبية، والمعروفة أيضًا باسم التشكيل على البارد، هي عملية تشكيل. وبدلاً من إزالة المواد، فإنها تقوم بتحريكها. تستخدم العملية مجموعة من القوالب الفولاذية المقواة التي يتم ضغطها على الفراغ اللولبي بقوة هائلة. تحتوي القوالب على المظهر الجانبي السلبي للخيط، ومع دوران الفراغ أو تحركه بينها، يتم إجبار المادة على التدفق إلى أخاديد القالب، مما يشكل قمم وجذور الخيط.

وتُعد الميزة المعدنية لهذه العملية أهم مزاياها. إن الشغل على البارد الذي ينطوي عليه درفلة الخيوط يمدد ويعيد توجيه بنية حبيبات المادة. لا تنكسر خطوط تدفق الحبيبات؛ وبدلاً من ذلك، يتم ضغطها وإعادة توجيهها لتتبع شكل المظهر الجانبي للخيط. وهذا يخلق بنية حبيبات كثيفة وغير مكسورة عند جذر الخيط الحرج، مما يحسن بشكل كبير من الخصائص الميكانيكية للولب. وتزيد الضغوط المتبقية الانضغاطية الناتجة على السطح من مقاومة التعب بشكل كبير، وغالبًا ما تكون بنسبة 50-75% أو أكثر مقارنةً باللولب المقطوع. وعلاوة على ذلك، تعمل عملية الشغل على البارد على تصلب المواد، مما يزيد من قوة الشد والخضوع. كما ينتج عن عملية الصقل في القوالب أيضًا تشطيب سطح أملس فائق، مما يقلل من الاحتكاك وخطر التآكل. دحرجة الخيط هي الطريقة المفضلة للإنتاج بكميات كبيرة ولأي استخدام يكون فيه عمر الإجهاد العالي والقوة القصوى من متطلبات التصميم الحرجة.

مقارنة تقنية: القطع مقابل الدرفلة

يلخص هذا الجدول الاختلافات الهندسية الحرجة بين طريقتين أساسيتين لتشكيل الخيوط.

| المعلمة التقنية | قطع الخيط | دحرجة الخيط |

| تدفق حبيبات المواد | مقطوعة/مقطوعة | غير منقطعة / تتبع محيط الخيط |

| قوة الشد | خط الأساس | زيادة بنسبة 10-30% 10-30% |

| مقاومة التعب والإجهاد | أقل | أعلى بكثير |

| تشطيب السطح | جيد (حسب الأداة) | ممتاز (مصقول) |

| دقة الأبعاد | جيد | ممتاز ومتناسق |

| سرعة الإنتاج | أبطأ | سريع جداً |

| التطبيق النموذجي | النماذج الأولية، والمواد التي يصعب تشكيلها، والحجم المنخفض. | مثبتات عالية الأداء وكبيرة الحجم، وتطبيقات عالية الإجهاد. |

علم التحقق: القياس

لا يكون البرغي "دقيقًا" إلا إذا كان من الممكن التحقق من أبعاده وخصائصه الحرجة لتلبية التفاوتات المحددة. في التصنيع الدقيق، ضمان الجودة ليس خطوة فحص نهائية، بل هو نظام متكامل للقياس يراقب العملية من المواد الخام إلى المنتج النهائي. هذا الالتزام بالتحقق هو ما يفصل بين أداة التثبيت الأساسية والمكون الهندسي الموثوق به. وهو يتضمن مجموعة من التقنيات المتقدمة التي يديرها فنيون مهرة.

قياس الأبعاد

يتطلب التحقق من الهندسة المعقدة للخيط اللولبي أكثر من مجرد مجموعة بسيطة من الفرجار.

تقوم أجهزة المقارنة الضوئية، أو أجهزة عرض الملامح، بتكبير مخطط البرغي بمقدار 10 أضعاف إلى 100 ضعف أو أكثر، وعرضه على شاشة. يسمح ذلك بالقياس الدقيق للسمات التي يصعب أو يستحيل فحصها باستخدام مقاييس التلامس، مثل نصف قطر جذر اللولب، وزوايا الجناح، والميل، والرصاص. يمكن استخدام المخططات المتراكبة مع نطاقات التفاوت للتقييم السريع للملامح المعقدة.

أنظمة قياس الرؤية هي التطور الآلي للمقارنات البصرية. تستخدم أنظمة عدم التلامس هذه كاميرات عالية الدقة وبصريات متقدمة وبرامج قوية لقياس عشرات السمات على الجزء في ثوانٍ. وهي مثالية لفحص 100% في بيئات الإنتاج بكميات كبيرة، حيث توفر بيانات قابلة للتكرار بدرجة كبيرة وتصدر تقارير مراقبة العمليات الإحصائية (SPC) لمراقبة اتجاهات التصنيع ومنع الانحرافات قبل أن تخرج عن نطاق التحمل.

للحصول على أعلى مستوى من الدقة، يتم استخدام ماكينات قياس الإحداثيات (CMMs) والماسحات الضوئية الليزرية. وتستخدم ماكينات قياس الإحداثيات (CMM) مسبارًا حساسًا للغاية لملامسة النقاط على سطح الجزء، مما يؤدي إلى إنشاء سحابة نقطية ثلاثية الأبعاد يمكن مقارنتها مباشرةً بنموذج التصميم بمساعدة الحاسوب الأصلي. وهذا أمر لا يقدر بثمن للتحقق من الأشكال الهندسية المعقدة والتفاوتات الموضعية وفحص الجزء الأول. تقوم الماسحات الضوئية بالليزر بوظيفة مماثلة بدون تلامس، حيث تلتقط ملايين نقاط البيانات لإنشاء توأم رقمي كامل للجزء النهائي.

اختبار الممتلكات

وبالإضافة إلى الأبعاد، يجب التحقق من الخواص الميكانيكية للمادة للتأكد من أنها تفي بمواصفات التصميم، خاصةً بعد عمليات مثل المعالجة الحرارية أو التشكيل على البارد.

اختبار الشد هو اختبار تدميري يقوم بسحب عينة لولبية أو قطعة اختبار تمثيلية حتى تنكسر. تقيس ماكينة الاختبار القوة المطبقة والتمدد، مما يوفر بيانات مهمة عن قوة الشد القصوى للمادة (UTS)، وقوة الخضوع (النقطة التي تبدأ عندها في التشوه بشكل دائم)، والليونة.

اختبار الصلابةباستخدام طرق مثل Rockwell أو Vickers، يقيس مقاومة المادة للتشوه اللدن الموضعي. إنها طريقة سريعة وفعالة للتحقق من أن عملية المعالجة الحرارية قد حقق الصلابة والقوة المطلوبة، وهو عامل حاسم في الفولاذ المارتنسيتي والسبائك القابلة للتقسية العمرية.

يستخدم اختبار خشونة السطح مقياسًا للملامح، وهو أداة مزودة بقلم دقيق يتتبع سطح الخيط. وهو يقيس القمم والوديان المجهرية، مما يوفر قيمة عددية للخشونة (على سبيل المثال، Ra). يعتبر السطح الأملس، كما ينتج عن دحرجة اللولبة، أمرًا بالغ الأهمية لتقليل الاحتكاك، وضمان تطبيق عزم دوران ثابت، ومنع تآكل اللولبة، خاصةً في مثبتات الفولاذ المقاوم للصدأ والتيتانيوم.

العنصر البشري

بينما توفر الأنظمة الآلية السرعة وقابلية التكرار، فإن فني القياس المتمرس لا يقدر بثمن لتفسير البيانات والتعامل مع عمليات الفحص المعقدة. على سبيل المثال، وجدنا أنه بالنسبة للبراغي ذات اللوالب المعقدة أو متعددة البدايات أو متطلبات التشكيل الجانبي الفريدة، غالبًا ما يلزم الإعداد والقياس اليدوي على جهاز المقارنة البصرية لتحديد قطر الملعب الحقيقي أو خطأ دقيق في الشكل بشكل صحيح، وهو فارق بسيط يمكن أن تفوته بعض أنظمة "النجاح/الفشل" الآلية. هذا المزيج من التكنولوجيا المتقدمة والخبرة البشرية يضمن الجودة الحقيقية. وتخضع جميع عمليات التحقق هذه لمعايير الصناعة، مثل ISO 4759 التي تحدد التفاوتات المسموح بها للمثبتات، أو متطلبات نظام الجودة الخاصة بالفضاء (AS9100) والطبية (ISO 13485)، والتي ترسخ نظام التصنيع بأكمله في معايير موثوقة ومعترف بها عالميًا.

تحسين الأداء النهائي: المعالجات السطحية

لا تنتهي عملية التصنيع عند تشكيل الخيط وفحصه. فالخيط النهائي غالبًا ما يتم تطبيق المعالجة السطحية أو الطلاء لتعزيز الأداء في بيئة الاستخدام النهائي. هذه المعالجات ليست مجرد معالجات تجميلية؛ بل هي حلول هندسية وظيفية تعمل على تحسين مقاومة التآكل، أو تقليل الاحتكاك، أو منع التآكل، أو تهيئة السطح للربط أو الإغلاق. إن اختيار المعالجة الصحيحة لا يقل أهمية عن اختيار المادة الأساسية.

مقاومة التآكل

بالنسبة للمواد التي ليست مقاومة للتآكل بشكل طبيعي مثل التيتانيوم أو السبائك الفائقة، فإن المعالجة السطحية ضرورية لطول العمر.

التخميل هو عملية تنظيف كيميائية تطبق حصريًا على الفولاذ المقاوم للصدأ. وهي تزيل الحديد الحر والملوثات الأخرى المتبقية على السطح من التشغيل الآلي أو المناولة. لا تؤدي هذه العملية إلى صفيحة الجزء ولكنها تعزز طبقة أكسيد الكروم الطبيعية السلبية، مما يزيد من مقاومة المادة للتآكل الكامنة فيها. إنها خطوة نهائية حاسمة لأي برغي دقيق من الفولاذ المقاوم للصدأ.

طلاء الزنك هو طريقة شائعة وفعالة من حيث التكلفة لحماية الكربون و براغي من سبائك الصلب. يعمل الزنك كطلاء مضحٍ؛ حيث يتآكل بشكل تفضيلي للركيزة الفولاذية، مما يحميها من الصدأ. وغالبًا ما يتم وضع طلاء تحويل الكرومات فوق الزنك لتوفير طبقة إضافية من الحماية ويمكن استخدامه لتلوين الأجزاء (على سبيل المثال، الأصفر أو الأزرق أو الكرومات الشفاف).

التزليق ومقاومة التزليق

في العديد من التطبيقات، يعد التحكم في معامل الاحتكاك أمرًا بالغ الأهمية لتحقيق التحميل المسبق الصحيح من عزم دوران معين. في مواد مثل الفولاذ المقاوم للصدأ والتيتانيوم، والتي تكون عرضة للالتصاق (اللحام البارد) تحت الضغط، فإن الطلاء المزلّق ضروري.

يتم تطبيق مواد التشحيم ذات الأغشية الجافة، مثل ثاني كبريتيد الموليبدينوم (MoS2) أو PTFE (بولي تترافلوروإيثيلين، المعروف غالبًا بالاسم التجاري تفلون)، على الخيوط ومعالجتها لإنشاء طبقة تشحيم صلبة. تقلل هذه الطلاءات بشكل كبير من معامل الاحتكاك، مما يسمح بتطبيق عزم دوران سلس ومتسق ويمنع تشنج اللولب أثناء التجميع والتفكيك. توفر طلاءات PTFE أيضًا مقاومة ممتازة للمواد الكيميائية.

الأكسيد الأسود عبارة عن طلاء تحويل كيميائي يحول سطح الفولاذ إلى مغنتيت (Fe3O4). يوفر مقاومة خفيفة للتآكل والتآكل وله خصائص امتصاص الزيت التي تساعده على الاحتفاظ بمواد التشحيم. وتتمثل فائدته الأساسية للبراغي الدقيقة في منع التآكل. ولأنه طلاء تحويلي بأقل تغيير في الأبعاد، فهو مناسب تمامًا للأجزاء ذات التفاوتات الضيقة.

نظرة عامة على معالجة السطح

يقدم هذا الجدول ملخصاً فنياً للمعالجات السطحية الشائعة ووظائفها الأساسية.

| المعالجة / الطلاء | الغرض التقني الأساسي | المواد الشائعة | الملاحظة الرئيسية |

| التخميل | تعزيز مقاومة التآكل الطبيعي وتنظيف السطح. | الفولاذ المقاوم للصدأ | عملية تنظيف كيميائية، وليست طلاء. تزيل الحديد الحر من السطح بعد التصنيع الآلي. |

| طلاء الزنك | حماية من التآكل القرباني. | الكربون وسبائك الفولاذ | يمكن التحكم في السماكة. وغالباً ما يتم إضافة طبقة تحويلية من الكرومات لتوفير حماية إضافية. |

| الأكسيد الأسود | مقاومة معتدلة للتآكل، ومضادة للتآكل. | الفولاذ، الفولاذ المقاوم للصدأ | طلاء تحويلي بأقل تغيير في الأبعاد، مما يجعله مثاليًا للأجزاء ذات التفاوت الضيق. |

| طلاء PTFE (تفلون) | احتكاك منخفض للغاية ومقاومة كيميائية ومقاومة كيميائية ومضادة للتجلط. | جميع المعادن | يوضع كرذاذ سائل ويُعالج. يوفر علاقات متناسقة بين عزم الدوران والتوتر. |

الخاتمة: الجمع بين المبادئ معاً

التصنيع اللولبي الدقيق الحقيقي ليس عملاً واحدًا بل نظامًا كاملاً. إنه التكامل المتعمد لعلوم المواد المتقدمة، وتقنيات التشكيل المحكومة والمحسّنة، والتحقق الدقيق متعدد الأوجه من القياس. بدءًا من اختيار سبيكة لأدائها المحدد في درجات الحرارة القصوى وحتى التحقق من نصف قطر جذر اللولب في حدود بضعة ميكرونات، فإن كل خطوة هي قرار هندسي محسوب.

وتحكم هذه المبادئ الرحلة من مخزون القضبان الخام إلى قفل طيران حساس أو غرسة طبية منقذة للحياة. إن الفهم العميق لكيفية عمل المواد وطرق التصنيع مثل درفلة الخيوط وعلم التحقق من الجودة معًا هو المفتاح الذي يفتح مستوى جديدًا من حرية التصميم وموثوقية المنتج. من خلال تحديد ليس فقط الأبعاد ولكن أيضًا المواد وعملية التصنيع والمعالجات النهائية اللازمة، يمكن للمهندسين والمصممين ضمان حصولهم على مثبتات تقدم أداءً لا هوادة فيه وموثوقية مطلقة عندما يكون الأمر أكثر أهمية.

- ASTM الدولية - معايير واختبار أدوات التثبيت ASTM International - معايير واختبار أدوات التثبيت https://www.astm.org/

- ISO - المنظمة الدولية للتوحيد القياسي https://www.iso.org/

- معهد السحابات الصناعية (IFI) https://www.indfast.org/

- SAE الدولية - معايير الطيران والفضاء والدقة - SAE International - معايير الفضاء والدقة https://www.sae.org/

- ASM International - المواد والتصنيع - ASM International - المواد والتصنيع https://www.asminternational.org/

- ASME - الجمعية الأمريكية للمهندسين الميكانيكيين https://www.asme.org/

- NIST - المعهد الوطني للمعايير والتكنولوجيا https://www.nist.gov/

- جمعية التشكيل المعدني الدقيق (PMA) https://www.pma.org/

- جمعية مهندسي التصنيع (SME) https://www.sme.org/

- ANSI - المعهد الوطني الأمريكي للمعايير الأمريكية https://www.ansi.org/