دليل المهندس للصلب الزنبركي

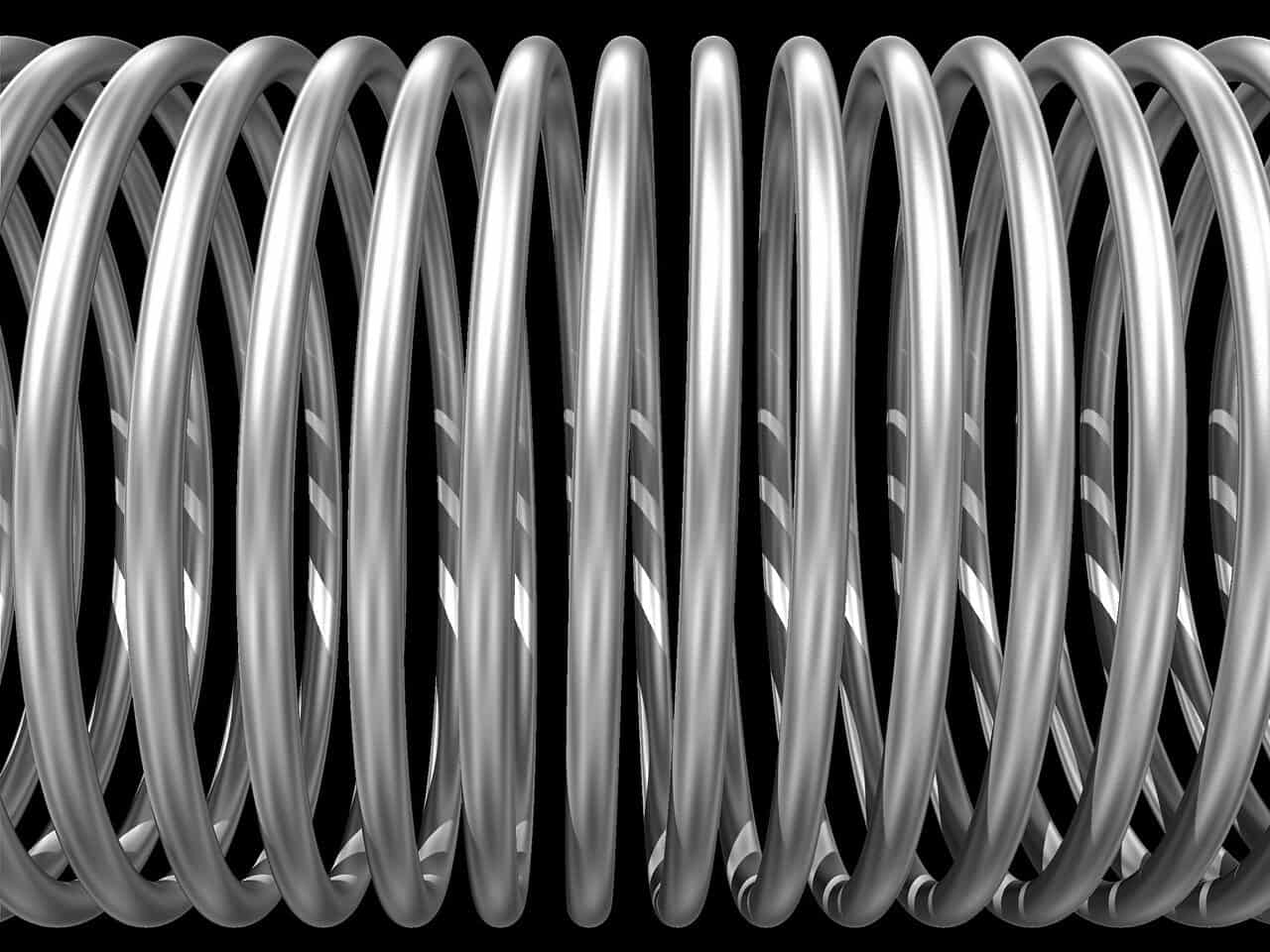

ما هو الفولاذ الزنبركي؟

بالنسبة للمهندسين، لا يُعرَّف الفولاذ الزنبركي بما يُستخدم فيه، ولكن بخصائصه الميكانيكية الأساسية. إنه نوع من الفولاذ يتمتع بقوة خضوع عالية جدًا ومرونة ممتازة. وهذا يعني أن المادة يمكن أن تنحني وتتمدد كثيرًا تحت الضغط، ثم تعود إلى شكلها الأصلي عند إزالة الحمل. وتسمى هذه القدرة على تخزين الطاقة الميكانيكية وتحريرها بالمرونة، وهذا ما يجعل الفولاذ الزنبركي مميزًا.

لا يتمتع الفولاذ الزنبركي بهذه الخصائص المذهلة بشكل طبيعي. وبدلاً من ذلك، يتحكم المهندسون بعناية في ثلاثة عوامل رئيسية: التركيب الكيميائي الدقيق، وخصائص عمليات المعالجة الحراريةوالبنية الداخلية الناتجة. تشرح هذه المقالة هذه العناصر الثلاثة المهمة، بدءاً من المستوى الذري الصغير جداً وصولاً إلى كيفية أداء المادة تحت أحمال حقيقية. سنقوم بتفصيل كيفية عمل هذه العناصر معًا لإنشاء واحدة من أهم المواد في الهندسة الحديثة.

علم المعادن والسبائك والتركيب الداخلي

يأتي أساس أداء الفولاذ الزنبركي من تركيبته المعدنية. يتحكم اختيار عناصر السبائك وكيفية ترتيبها في التركيب البلوري للفولاذ في كل خاصية ميكانيكية، من الصلابة إلى المتانة. يعد فهم هذه العلاقة أمرًا ضروريًا لاختيار المواد والتنبؤ بسلوكها أثناء الخدمة.

دور الكربون

الكربون هو أهم عنصر تصلب في الفولاذ. بالنسبة لتطبيقات الفولاذ الزنبركي، عادةً ما يكون محتوى الكربون مرتفعًا، وعادةً ما يتراوح بين 0.50% و1.00%. على سبيل المثال، يحتوي الصنف الشائع مثل AISI 1060 على حوالي 0.55-0.65% من الكربون، بينما يحتوي الصنف الأعلى صلابة مثل AISI 1095 على 0.90-1.03%.

هذا التركيز العالي للكربون ضروري لـ المعالجة الحرارية. أثناء التسخين، يذوب الكربون في مصفوفة الحديد. وعندما يتم تبريده بسرعة، ينحصر الكربون في المصفوفة، مما يؤدي إلى تشويه البنية البلورية للحديد وتشكيل بنية داخلية شديدة الصلابة تسمى المارتينسيت. ترتبط كمية الكربون ارتباطًا مباشرًا بالصلابة القصوى التي يمكن تحقيقها. فبدون كمية كافية من الكربون، لا يمكن أن يصل الفولاذ إلى قوة الخضوع العالية اللازمة لتطبيقات النوابض.

عناصر السبائك الرئيسية

وبينما يوفر الكربون إمكانية الصلابة، تتم إضافة عناصر السبائك الأخرى لتحسين وتعزيز خصائص محددة. ويؤدي كل عنصر دورًا مميزًا في تكييف الفولاذ لظروف الخدمة المقصودة.

- المنجنيز (Mn): يوجد المنجنيز في جميع أنواع الفولاذ الزنبركي تقريبًا، ويحسّن المنجنيز من قابلية التصلب، وهي قدرة الفولاذ على التصلب إلى عمق معين أثناء التبريد. كما أنه يزيد من القوة ويقاوم الآثار الضارة للكبريت.

- السيليكون (Si): عنصر حاسم في العديد من سبائك الفولاذ الزنبركي، يعمل السيليكون كعنصر تقوية داخل مصفوفة الحديد. وتتمثل مساهمته الرئيسية في رفع حد المرونة وقوة الخضوع، وبالتالي زيادة مرونة المادة.

- الكروم (Cr): الكروم هو عنصر سبائك قوي يزيد من الصلابة بشكل كبير، مما يسمح بالمعالجة الحرارية المناسبة للأقسام السميكة. كما أنه يساهم أيضًا في مقاومة التآكل، وفي التركيزات العالية (كما هو الحال في الدرجات غير القابلة للصدأ)، يوفر مقاومة للتآكل.

- الفاناديوم (V): يعتبر الفاناديوم مادة كربيد قوية ومُنقّي حبيبات قوي. من خلال إنشاء بنية حبيبات أدق، فإنه يعزز صلابة الفولاذ ومقاومته للتحميل بالصدمات، مما يجعله ذا قيمة في الاستخدامات الشاقة.

- الموليبدينوم (Mo): غالبًا ما يُستخدم الموليبدينوم مع عناصر أخرى مثل الكروم، ويعزز الموليبدينوم من الصلابة وهو فعال بشكل خاص في زيادة القوة ومقاومة التليين في درجات الحرارة المرتفعة.

عملية تحويل الهيكل الداخلي

إن الخصائص النهائية للصلب الزنبركي هي نتيجة مباشرة لتسلسل تحوّل طوري يتم التحكم فيه بعناية أثناء المعالجة الحرارية. وتنطوي الرحلة من الحالة الطرية القابلة للتشغيل إلى منتج نهائي قوي ومرن على إنشاء هياكل داخلية محددة.

يمكن تصور العملية على شكل تسلسل:

- التسخين والتقسية: يتم تسخين الفولاذ إلى درجة حرارة عالية، تتراوح عادةً بين 800-900 درجة مئوية. عند درجة الحرارة هذه، يتحول الفولاذ إلى مرحلة تسمى الأوستينيت، وهي بنية بلورية مكعبة متمركزة الوجه (FCC). في هذه الحالة، يذوب الكربون وعناصر السبائك في محلول صلب موحد، مما يمهد الطريق للتصلب.

- التسقية وتكوين المارتينسيت: من درجة حرارة الأوستينيت، يتم تبريد الفولاذ بسرعة عن طريق غمره في وسط مثل الزيت أو الماء أو البوليمر. يمنع هذا التبريد السريع الكربون من الترسيب ويجبر الأوستينيت على التحول إلى مارتنسيت. والمارتنسيت عبارة عن بنية رباعي الزوايا صلبة وهشّة ومتمركزة في الجسم (BCT). هذا المحلول الفائق التشبع من الكربون في الحديد هو مصدر الصلابة الهائلة للصلب الزنبركي ولكنه هش للغاية للاستخدام المباشر.

- التقسية من أجل الصلابة: يتم بعد ذلك إخضاع الجزء المارتنسيتي المسخّن والمطرود إلى عملية تسخين ثانوية بدرجة حرارة منخفضة تسمى التقسية. تخفف هذه العملية من الضغوط الداخلية الشديدة الناتجة عن التبريد وتسمح لبعض الكربون بالترسيب على هيئة كربيدات دقيقة للغاية. يقلل هذا التحويل من الصلابة قليلاً ولكنه يوفر مكسباً هائلاً وأساسياً في الليونة والصلابة. ويمتلك الهيكل النهائي، المعروف باسم المارتينسيت المقسّى، التوازن الهندسي لقوة الخضوع العالية والمتانة الكافية المطلوبة لنابض موثوق به. وتحدد درجة حرارة التقسية الدقيقة هذا التوازن النهائي.

المقارنة بين الدرجات المختلفة

يشمل مصطلح "الفولاذ الزنبركي" مجموعة كبيرة من السبائك، كل منها مصممة لتلبية متطلبات التكلفة والأداء والمتطلبات البيئية المختلفة. يمكن تصنيفها على نطاق واسع إلى سبائك عالية الكربون وسبائك و الفولاذ المقاوم للصدأ الدرجات. يعد اختيار الرتبة الصحيحة قرارًا تصميميًا حاسمًا بناءً على المتطلبات المحددة للاستخدام من حيث القوة وعمر التعب ودرجة حرارة التشغيل ومقاومة التآكل.

الفولاذ الزنبركي عالي الكربون

تُعد الدرجات عالية الكربون، مثل AISI 1075 و1095، هي حصان العمل في صناعة النوابض. وهي غير مكلفة نسبياً وتوفر قوة ومقاومة جيدة للتآكل بعد المعالجة الحرارية. وتأتي خصائصها في المقام الأول من محتواها العالي من الكربون، مع الحد الأدنى من السبائك. ونظراً لقابليتها المحدودة للتصلب، فهي الأنسب للمقاطع العرضية الأصغر حجماً والتطبيقات الأقل تطلباً. تشمل الاستخدامات الشائعة ما يلي نوابض مسطحةومشابك التثبيت، والمشابك، والمثبتات، والأسلاك الموسيقية، ونوابض الأسلاك المشكلة البسيطة حيث تكون التكلفة هي المحرك الأساسي. ويتمثل القيد الرئيسي في انخفاض أدائها في البيئات عالية الإجهاد أو درجات الحرارة العالية أو التآكل مقارنةً بالدرجات المخلوطة.

سبائك الفولاذ الزنبركي

وتمثل سبائك الفولاذ الزنبركي، مثل AISI 5160 و6150، خطوة كبيرة في الأداء. وتوفر الإضافة المتعمدة لعناصر مثل الكروم والسيليكون والفاناديوم فوائد ملموسة. تُظهر هذه السبائك صلابة فائقة، مما يسمح بتصلب منتظم من خلال مقاطع أكثر سمكًا. وينتج عن ذلك صلابة معززة ومقاومة أكبر للإجهاد وأداء أفضل تحت أحمال الصدمات والصدمات. وبالتالي، فهي المادة المفضلة للتطبيقات الأكثر تطلبًا، مثل النوابض الورقية والملفوفة للسيارات، ومكونات الماكينات شديدة التحمل، وقضبان الالتواء التي تتطلب متانة وموثوقية عالية على مدى ملايين الدورات.

الفولاذ الزنبركي المقاوم للصدأ

عندما تكون مقاومة التآكل من المتطلبات الأساسية، يتم تحديد الفولاذ الزنبركي المقاوم للصدأ. توفر درجات مثل AISI 301 و17-7 PH حماية ممتازة ضد الصدأ والهجوم الكيميائي. وهي تحقق خصائصها الزنبركية من خلال آليات مختلفة عن الكربون و سبائك الفولاذ. تستمد الرتب الأوستنيتي مثل 301 (الصلابة الكاملة) قوتها العالية في المقام الأول من الشغل على البارد المكثف، والذي يقوي المادة من خلال تصلب الإجهاد. يتم توفير درجات التصلب بالترسيب (PH) مثل 17-7 PH في حالة قابلة للتشغيل ثم تحقق قوتها العالية جدًا من خلال معالجة حرارية محددة بدرجة حرارة منخفضة تؤدي إلى ترسب مراحل التقوية داخل الهيكل الداخلي. هذه المواد لا غنى عنها في الأجهزة الطبية ومعدات تجهيز الأغذية ومكونات الفضاء الجوي والتطبيقات البحرية.

الجدول 1: مقارنة الدرجات

| الدرجة (ASTM/SAE) | النوع | عناصر السبائك الرئيسية | قوة الشد النموذجية (المقسّى) | الخصائص الرئيسية | التطبيقات الشائعة |

| AISI 1075 | عالية الكربون | ج، منغنيز | 1240 - 2275 ميجا باسكال | قوة جيدة، وفعالة من حيث التكلفة، وقابلة للتشكيل | النوابض المسطحة والمشابك والمشابك والمثبتات وشفرات المنشار |

| AISI 1095 | عالية الكربون | ج، منغنيز | 1380 - 2550 ميجا باسكال | صلابة ومقاومة تآكل أعلى من 1075 | نوابض الساعة، والمشارط، والأجزاء عالية التآكل |

| AISI 5160 | سبيكة | C، Mn، Cr، Si | 1310 - 2200 ميجا باسكال | صلابة ممتازة ومقاومة للإجهاد وليونة عالية | صفائح السيارات والنوابض اللولبية والكاشطات |

| AISI 6150 | سبيكة | C، Mn، Cr، V | 1380 - 2340 ميجا باسكال | مقاومة فائقة للصدمات والصدمات | زنبركات وتروس وأعمدة الدوران للخدمة الشاقة |

| AISI 301 (صلب بالكامل) | الفولاذ المقاوم للصدأ | ج، كروم، ني | ~1275 ميجا باسكال | مقاومة ممتازة للتآكل، وقوة عالية من الشغل على البارد | الختمات، والأجزاء الهيكلية، وزخارف السيارات |

| 17-7 PH (Cond. CH900) | الفولاذ المقاوم للصدأ | C، Cr، Ni، Al | ~حوالي 1655 ميجا باسكال | قوة عالية، مقاومة جيدة للتآكل، قابلة للمعالجة بالحرارة | مكونات الفضاء الجوي والنوابض المعقدة |

علم المعالجة الحرارية

لا تُعد المعالجة الحرارية خطوة اختيارية؛ فهي العملية التي تحول قطعة من سبائك الصلب إلى زنبرك عالي الأداء. ويؤدي هذا التسلسل الحراري المتحكم فيه بعناية إلى فتح الإمكانات المخزنة في التركيب الكيميائي للمادة، مما يؤدي إلى تكوين البنية الداخلية المارتنسيتية المقواة المسؤولة عن خصائصها الفريدة. ويُعد فهم كل مرحلة من هذه المراحل أمرًا أساسيًا لتقدير قدرات المادة وأنماط الفشل المحتملة.

الخطوة 1: التقويم

الخطوة الأولى الحاسمة هي عملية التقوية. يتم تسخين مكوّن الفولاذ في فرن في الغلاف الجوي يتم التحكم فيه إلى درجة حرارة محددة، تتراوح عادةً بين 800 درجة مئوية و900 درجة مئوية، ويتم الاحتفاظ به لفترة محددة مسبقاً. والهدف من ذلك هو تحويل البنية البلورية للصلب في درجة حرارة الغرفة إلى أوستينيت. وخلال فترة "النقع" هذه، يذوب الكربون وعناصر السبائك تمامًا وتتوزع بشكل موحد في جميع أنحاء مصفوفة الحديد. وتُعد درجة الحرارة والمدة الدقيقة أمرًا بالغ الأهمية؛ فعدم كفاية الوقت أو درجة الحرارة سيؤدي إلى تحول غير مكتمل، في حين أن درجة الحرارة المفرطة يمكن أن تسبب نموًا ضارًا للحبيبات مما يؤدي إلى الهشاشة.

الخطوة 2: التبريد

بعد عملية التبريد مباشرةً بعد عملية التبريد، يتم تبريد المكوّن بسرعة في عملية تُعرف باسم التبريد بالتبريد. يتم غمره في وسط تبريد - غالبًا ما يكون زيتًا، ولكن في بعض الأحيان ماء أو بوليمر أو حمامات ملح - لاستخراج الحرارة بمعدل أسرع من "معدل التبريد الحرج". يمنع هذا الانخفاض السريع في درجة الحرارة تكوين أطوار لينة مثل البرليت والباينيت ويجبر الكربون المذاب على البقاء محبوسًا في الشبكة البلورية أثناء تحوله إلى مارتينسيت. ويُعد اختيار وسيط الإخماد وتهييج الحمام من المتغيرات الحاسمة. سيفشل الإخماد البطيء للغاية في إنتاج بنية مارتينسيتية بالكامل، مما ينتج عنه جزء لين. يمكن أن يؤدي الإخماد الذي يكون شديدًا جدًا بالنسبة لسُمك المادة وهندستها إلى حدوث إجهادات داخلية هائلة، مما يؤدي إلى تشويه أو حتى تشقق.

الخطوة 3: التقسية

يكون المارتينسيت المسحوق صلبًا وقويًا للغاية ولكنه أيضًا هش للغاية ومليء بالإجهاد الداخلي، مما يجعله غير مناسب لأي تطبيق يتطلب صلابة. الخطوة الأخيرة والأساسية هي التقسية. وينطوي ذلك على إعادة تسخين الجزء المقسى إلى درجة حرارة أقل بكثير، تتراوح عادةً بين 200 درجة مئوية و500 درجة مئوية، والاحتفاظ به لفترة محددة قبل التبريد. وتوفر عملية التقسية الطاقة الحرارية اللازمة لتخفيف الضغوط الداخلية والسماح لبعض الكربون المحبوس بالترسيب كجسيمات كربيد دقيقة للغاية. وتقلل هذه العملية من الصلابة وقوة الشد بشكل طفيف ولكنها توفر زيادة كبيرة غير خطية في الليونة والصلابة. يتم التحكم في التوازن النهائي بين الصلابة والمتانة بدقة من خلال درجة حرارة التقسية والوقت؛ حيث تؤدي درجة حرارة التقسية الأعلى إلى الحصول على جزء أكثر ليونة وصلابة، بينما تحتفظ درجة الحرارة المنخفضة بمزيد من الصلابة على حساب المتانة.

مشاكل المعالجة الحرارية الشائعة

من من منظور الصناعة، يمكن أن تؤدي العديد من المشاكل الشائعة إلى الإضرار بالمنتج النهائي، مما يحول الزنبرك الذي يحتمل أن يكون مثالياً إلى خردة.

- التسخين الزائد (الاحتراق): يؤدي تسخين الفولاذ بدرجة حرارة أعلى بكثير من درجة حرارة التقوية المناسبة إلى نمو مفرط للحبيبات لا رجعة فيه. يؤدي ذلك إلى هشاشة شديدة، ولا يمكن إنقاذ الجزء.

- معدل إخماد غير صحيح: سيفشل معدل الإخماد البطيء للغاية بالنسبة لرتبة الفولاذ المحددة في تشكيل هيكل مارتينسيتي بالكامل. سيحتوي الهيكل الداخلي الناتج على مراحل أكثر ليونة، ولن يحقق المكون الصلابة أو قوة الخضوع المطلوبة.

- تشقق التسقية: يحدث هذا عندما تتجاوز الإجهادات الحرارية الناجمة عن التسقية الشديدة للغاية قوة المادة. وهو أكثر شيوعًا في الأشكال الهندسية المعقدة ذات الزوايا الحادة أو في الفولاذ عالي الكربون.

- هشاشة المزاج: قد تتعرض بعض أنواع الفولاذ السبائكي عند تقسية بعض أنواع الفولاذ السبائكي عند تبريدها داخل نطاق درجة حرارة محددة أو تبريدها ببطء (حوالي 375-575 درجة مئوية) لظاهرة تسبب فقداناً كبيراً في الصلابة، على الرغم من أن الصلابة لا تتأثر.

- إزالة الكربنة: إذا لم يتم التحكم في جو الفرن بشكل صحيح أثناء التسخين، يمكن أن يفقد الكربون من سطح الفولاذ. ينتج عن ذلك طبقة خارجية ناعمة وضعيفة معرضة بشكل كبير للفشل الناتج عن الإجهاد، حيث يمكن أن تبدأ التشققات بسهولة في هذا السطح الضعيف.

قياس الأداء المادي

لتصميم النوابض وتحديد مواصفاتها بفعالية، يجب على المهندسين تجاوز الأوصاف العامة واستخدام لغة دقيقة وكمية للخصائص الميكانيكية. وتحدد هذه المؤشرات القابلة للقياس كيف ستتصرف المادة تحت الضغط وهي الأساس لجميع الحسابات الهندسية المتعلقة بأداء الزنبرك. إن فهم تعريفاتها وتفاعلها أمر أساسي لاختيار المواد وتحليل الأعطال.

الجدول 2: الخصائص الأساسية

| الممتلكات | التعريف | الوحدة (SI) | لماذا هو أمر بالغ الأهمية للينابيع |

| قوة الخضوع (σy) | الإجهاد الذي تبدأ عنده المادة بالتشوه اللدني (بشكل دائم). | باسكال (باسكال) أو ميجا باسكال (MPa) | الخاصية الوحيدة الأكثر أهمية. تسمح قوة الخضوع العالية للنابض بالتشوه المرن بدرجة عالية والعودة إلى شكله الأصلي. |

| معامل المرونة (E) | مقياس لصلابة المادة؛ نسبة الإجهاد إلى الإجهاد في منطقة المرونة. | باسكال (باسكال) أو جيجا باسكال (جيجا باسكال) | يحدد مقدار انحراف الزنبرك تحت حمولة معينة. بالنسبة للفولاذ، تكون هذه القيمة ثابتة نسبياً (حوالي 200 جيجا باسكال). |

| المرونة | قدرة المادة على امتصاص الطاقة عند تشوهها بشكل مرن وإطلاق تلك الطاقة عند التفريغ. | جول لكل متر مكعب (جول/متر مكعب) | يمثل سعة تخزين الطاقة في الزنبرك. المرونة الأعلى تعني المزيد من "الزنبركية". |

| الصلابة | قدرة المادة على امتصاص الطاقة والتشوه اللدن دون أن تتكسر. | جول (J) | حاسم لمنع حدوث عطل كارثي إذا تم تحميل الزنبرك فوق طاقته أو تعرض للصدمات. إنه ميزان الصلابة. |

| حياة التعب والإرهاق | عدد دورات التحميل والتفريغ التي يمكن أن تتحملها المادة قبل أن تفشل. | عدد الدورات | ضروري للتطبيقات ذات الحركة المتكررة (مثل نوابض الصمامات وأنظمة التعليق). عمر أطول للإجهاد يعني متانة أكبر. |

فهم منحنى الإجهاد والانفعال

يوفر منحنى الإجهاد والانفعال ملخصًا مرئيًا قويًا للسلوك الميكانيكي للمادة. بالنسبة للصلب الزنبركي المعالج بالحرارة، يكون لهذا المنحنى شكل مميز وغني بالمعلومات.

عند رسم الإجهاد (القوة لكل وحدة مساحة) على المحور ص مقابل الانفعال (التشوه) على المحور س، يمكننا تحديد عدة مناطق رئيسية:

- المنطقة المرنة: يبدأ المنحنى بخط مستقيم شديد الانحدار. ويمثل ميل هذا الخط معامل المرونة. بالنسبة للصلب الزنبركي، يكون هذا الميل شديد الانحدار، مما يشير إلى صلابة عالية. على طول هذا الخط، يكون أي تشوه مرنًا؛ إذا تمت إزالة الحمل، تعود المادة إلى شكلها الأصلي.

- نقطة الخضوع: الميزة الأكثر أهمية في منحنى الفولاذ الزنبركي هي النقطة العالية جدًا التي ينتهي عندها هذا الخط المستقيم ويبدأ في الانحناء. هذه هي نقطة الخضوع. وتدل القيمة العالية لهذه النقطة على قوة الخضوع العالية للمادة. الغرض الوظيفي الكامل للزنبرك هو العمل عند ضغوط أقل من هذه النقطة.

- منطقة اللدونة: بعد نقطة الخضوع توجد منطقة اللدونة حيث يصبح التشوه دائمًا. بالنسبة للفولاذ الزنبركي الصلب، عادةً ما تكون هذه المنطقة أصغر بكثير من تلك الموجودة في المواد اللينة القابلة للسحب مثل الفولاذ الطري. وهذا يشير إلى أنه بمجرد أن يستسلم الزنبرك، تكون قدرته محدودة على التشوه أكثر من ذلك قبل أن ينكسر.

- قوة الشد القصوى (UTS) والكسر: قوة الشد القصوى (UTS) هي أقصى إجهاد يمكن أن تتحمله المادة قبل أن تبدأ في الانهيار والكسر في النهاية. بالنسبة للفولاذ الزنبركي عالي الصلابة، تكون قوة الخضوع نسبة مئوية عالية جدًا من UTS، وقد تحدث نقطة الكسر بعد وقت قصير نسبيًا بعد الوصول إلى UTS. يُظهر هذا التمثيل المرئي بوضوح كيف يتم تحسين الفولاذ الزنبركي للحصول على نطاق مرونة كبير على حساب ليونة ما بعد الخضوع.

المعالجات السطحية المتقدمة

بالنسبة للنوابض عالية الأداء التي تتعرض لملايين دورات التحميل، لا تكفي خواص المواد الأساسية وحدها لضمان عمر خدمة طويل. فغالباً ما يتم تحديد متانة الزنبرك، وخاصةً عمر إجهاده، من خلال حالة سطحه. السطح المتقدم تُستخدم العلاجات لتعزيز هذا السطح وتحسين الموثوقية بشكل كبير.

مكافحة التعب والإرهاق

فشل التعب هو النمط الأساسي لفشل النوابض المحملة ديناميكيًا. تبدأ هذه الأعطال دائمًا تقريبًا من سطح المادة. يمكن أن تعمل العيوب المجهرية، وعلامات التصنيع الآلي، وحفر التآكل، أو حتى الطبقة اللينة الناتجة عن إزالة الكربنة كمركزات إجهاد. وتحت التحميل الدوري، تكون تركيزات الإجهاد الصغيرة هذه هي المكان الذي تبدأ فيه شقوق التعب. ثم تنمو الشقوق ببطء عبر المادة مع كل دورة إلى أن يصبح المقطع العرضي المتبقي غير قادر على تحمل الحمل، مما يؤدي إلى فشل مفاجئ وكارثي. ولذلك، فإن التحكم في حالة السطح أمر بالغ الأهمية في مكافحة الإجهاد.

الجدول 3: تعزيز حياة التعب

| العلاج | الآلية | الميزة الأساسية | حالة الاستخدام الشائع |

| تقشير الطلقات | قصف السطح بوسائط كروية صغيرة (طلقة) لخلق طبقة من الإجهاد المتبقي الضاغط. | يزيد من عمر التعب بشكل كبير بجعل بدء التشققات الناتجة عن الإجهاد وانتشارها أكثر صعوبة. | تطبيقات عالية الدوران مثل نوابض صمامات المحرك ولفائف تعليق السيارات. |

| النيترة | عملية كيميائية حرارية كيميائية تنشر النيتروجين في السطح، مكوّنةً حالة شديدة الصلابة (النيتريدات). | يزيد من صلابة السطح، ومقاومة التآكل، وقوة التعب. | المكونات التي تتطلب مقاومة عالية للتآكل بالإضافة إلى خصائص الزنبرك. |

| الطلاءات الواقية (مثل الزنك والفوسفات) | وضع طبقة حاجزة على السطح. | توفر في المقام الأول مقاومة التآكلوهو ما يمنع بدوره حفر التآكل التي يمكن أن تعمل كرافعات إجهاد وتؤدي إلى حدوث تشققات إجهاد. | الينابيع المستخدمة في البيئات الخارجية أو البيئات التي تتآكل بشكل معتدل. |

الجمع بين القوة والمرونة

إن الأداء الاستثنائي للفولاذ الزنبركي ليس خاصية واحدة متأصلة. بل هو نتيجة هندسية لعلاقة دقيقة وتآزرية بين ثلاث ركائز: تركيبة السبيكة، والمعالجة الحرارية المضبوطة، والبنية الداخلية المارتنسيتية الناتجة عن ذلك. يوفر الكربون إمكانية الصلابة، وتصقل السبائك المتانة والصلابة، وتقوم الدورة الحرارية للتبريد والتلطيف بصياغة هذه العناصر في بنية ذات توازن مثالي للخصائص.

إن فهم هذه المبادئ الفنية أمر ضروري لأي مهندس أو مصمم يعمل مع هذه المواد. إن معرفة أهمية قوة الخضوع على منحنى الإجهاد والانفعال، أو دور السيليكون في رفع حد المرونة، أو وظيفة الإجهاد الانضغاطي الناجم عن ثقب الرصاص، ينقل المرء من مستخدم للنوابض إلى محدد لأنظمة موثوقة وعالية الأداء. من أبسط المشابك إلى أكثر المشغلات الفضائية تطوراً، يظل التوليف الهندسي للقوة والمرونة في الفولاذ الزنبركي حجر الزاوية في التصميم الميكانيكي الحديث.

- منظمة ASTM الدولية - اختبار المواد والمعايير https://www.astm.org/

- SAE International - معايير هندسة السيارات والمواد - SAE International - معايير هندسة السيارات والمواد https://www.sae.org/

- منظمة ASM الدولية - جمعية معلومات المواد https://www.asminternational.org/

- ASME - الجمعية الأمريكية للمهندسين الميكانيكيين https://www.asme.org/

- ISO - المنظمة الدولية للتوحيد القياسي https://www.iso.org/

- NIST - المعهد الوطني للمعايير والتكنولوجيا https://www.nist.gov/

- جمعية المعادن والفلزات والمواد (TMS) https://www.tms.org/

- علوم وهندسة المواد - ScienceDirect Topics https://www.sciencedirect.com/topics/materials-science

- ANSI - المعهد الوطني الأمريكي للمعايير الأمريكية https://www.ansi.org/

- معهد الربيع للمصنعين (SMI) https://www.smihq.org/