معالجة السحابات الخاصة: دليل كامل لصناعة الأجهزة عالية الأداء

المثبتات الخاصة هي أجزاء مصممة خصيصًا تعمل في ظروف صعبة حيث يمكن أن تنكسر البراغي والمسامير العادية. على عكس الأجهزة العادية التي يمكنك شراؤها من أي متجر، تُستخدم هذه المثبتات في الطائرات والمعدات الطبية والسفن وغيرها من التطبيقات المهمة التي قد يكون تعطلها خطيرًا. لا تأتي قدراتها الخاصة - مثل العمل في درجات الحرارة الشديدة، أو القوة المذهلة، أو مقاومة الصدأ - من المعدن وحده. وبدلاً من ذلك، فإنها تأتي من سلسلة من خطوات التصنيع التي يتم التحكم فيها بعناية. إن صنع قفل خاص يشبه رحلة تحول. يقدم هذا الدليل خارطة طريق لتلك الرحلة، حيث يفصل الخطوات الرئيسية التي تحول المعدن الخام إلى أجهزة ذات مهام حرجة. سوف نلقي نظرة على الدور الهام لعلم المواد، وطرق التصنيع الرئيسية للتشكيل والقطع، و عملية تحسين المعادن في المعالجة الحراريةوعملية الطلاء الواقي، والخطوة الأخيرة المتمثلة في اختبار الجودة الشامل.

أساس الأداء

اختيار المادة المناسبة هو الخطوة الأولى الأكثر أهمية في معالجة أدوات التثبيت الخاصة. يتحكم هذا الاختيار في جميع خطوات التصنيع التي تلي ذلك ويحدد في النهاية مدى جودة أداء أداة التثبيت. تعمل العملية بأكملها من خلال الجمع بين الخصائص الطبيعية للمعدن وطرق التصنيع المستخدمة لتشكيله وتحسينه.

كيف يعمل علم المعادن

علم المعادن هو المجال الذي يربط بين ما تُصنع منه المعادن وكيفية أدائها الميكانيكي. بالنسبة للمثبتات الخاصة، فإن الخصائص مثل قوة الشد (مقدار قوة الشد التي يمكن أن تتحملها)، وقوة القص (مقاومة القوى الجانبية)، وعمرها التعب (مدة استمرارها تحت الضغط المتكرر)، ومقاومة الصدأ، والأداء في درجات الحرارة القصوى، هي الأكثر أهمية. هذه ليست أرقاماً عشوائية - فهي تعتمد بشكل مباشر على العناصر الموجودة في المعدن وكيفية ترتيب بنيته المجهرية. تُضاف عناصر مختلفة إلى المعدن الأساسي لتحقيق نتائج محددة. فالكروم يجعل المعادن أكثر مقاومة للصدأ وأكثر صلابة. يزيد الموليبدينوم من القوة في درجات الحرارة العالية. يعمل النيكل على تحسين الصلابة ومقاومة الصدأ. يجعل الفاناديوم بنية الحبيبات أدق، مما يزيد من الصلابة ومقاومة الصدمات. المهارة في تصنيع أدوات التثبيت الخاصة يكمن في التحكم في هذه البنية الحبيبية من خلال المعالجة لإطلاق الإمكانات الكاملة للمادة.

دليل اختيار المواد

تحدد البيئة التي ستستخدم فيها أداة التثبيت المادة التي يجب اختيارها. يحتاج البرغي المستخدم في معدات الهبوط بالطائرة إلى قوة إجهاد لا تصدق، بينما تحتاج أداة التثبيت في مفاعل كيميائي إلى مقاومة فائقة للصدأ. نحن نستخدم نهجًا منظمًا لاختيار المواد، مسترشدين بما يتطلبه التطبيق.

الجدول 1: دليل اختيار المواد للمثبتات الخاصة

| فئة المواد | مثال على سبيكة محددة | الخصائص الرئيسية | التطبيقات المثلى | اعتبارات المعالجة |

| سبائك التيتانيوم | Ti-6Al-4V | نسبة عالية من القوة إلى الوزن ومقاومة ممتازة للتآكل. | الهياكل الفضائية، والغرسات الطبية، والأجهزة البحرية. | يصعب تشغيلها آليًا؛ تتطلب معالجة حرارية بالتفريغ؛ عرضة للتآكل. |

| السبائك الفائقة القائمة على النيكل | إنكونيل 718 | يحافظ على قوة عالية في درجات الحرارة القصوى؛ مقاوم للزحف. | محركات توربينات الغاز، وأقسام الاحتراق، والتطبيقات النووية. | صعبة للغاية في الماكينة؛ تتطلب محلولاً متخصصاً ومعالجات حرارية متقادمة. |

| الفولاذ المقاوم للصدأ PH | 17-4 PH | قوة عالية، مقاومة جيدة للتآكل، قابلة للتقوية بالمعالجة الحرارية. | أجزاء الصمامات، والتروس، ومعدات المعالجة الكيميائية. | يتطلب تصلب بالترسيب (تقادم) بعد التصنيع. |

| سبائك الفولاذ | 4140 / 4340 | قوة شد عالية، وصلابة، ومقاومة للإجهاد. | براغي السيارات عالية القوة والوصلات الهيكلية ومعدات الهبوط. | يجب إخماده وتقويته؛ يتطلب طلاء واقي من التآكل. |

تصميم لسهولة التصنيع

يرتبط تصميم أداة التثبيت ارتباطًا وثيقًا بكيفية تصنيعها. التصميم من أجل قابلية التصنيع (DFM) هو مبدأ هندسي مهم حيث يتم تحسين التصميم لعملية التصنيع الخاصة به. بالنسبة للمثبتات الخاصة، يعني ذلك التفكير في كيفية تشكيل السمات الهندسية. على سبيل المثال، لا يعتبر نصف قطر المنحنى من الرأس إلى الساق، على سبيل المثال، مجرد متطلبات الحجم - إنها ميزة حرجة تؤثر على تركيز الضغط ومن الأفضل تشكيلها عن طريق التشكيل. اختيار شكل اللولب، مثل اللولب على شكل حرف J مع نصف قطر جذر أكبر، هو خيار تصميمي تم تصميمه خصيصًا لتحسين عمر التعب والعمل بشكل جيد مع لف الخيط العملية. قد تتطلب التفاوتات الضيقة التصنيع باستخدام الحاسب الآلي بدلاً من التشكيل، مما يؤثر على التكلفة والخصائص الميكانيكية. يضمن سوق دبي المالي أن التصميم النهائي لا يعمل فقط ولكن يمكن تصنيعه أيضًا بطريقة تزيد من خصائص أدائه إلى أقصى حد.

عمليات التصنيع الأساسية

بعد اختيار المادة، يجب تشكيل المعدن الخام في الشكل الأساسي للقفل. ويتم ذلك من خلال مجموعتين رئيسيتين من العمليات: التشكيل والتشكيل الآلي. والاختيار بينهما هو قرار هندسي أساسي يعتمد على المواد والشكل وحجم الإنتاج، والأهم من ذلك، الخواص الميكانيكية المطلوبة.

عمليات التشكيل

التشكيل هو عملية تصنيع تتضمن تشكيل المعدن باستخدام قوى ضغط موضعية. إنها عملية تشكيل، وليست عملية قطع، والتي لها تأثيرات كبيرة على البنية الداخلية للمادة.

التشكيل على البارد

في التشكيل على البارد، والمعروف أيضاً بالتشكيل على البارد، يتم تشكيل مخزون الأسلاك أو القضبان في درجة حرارة الغرفة من خلال سلسلة من القوالب. يتم إجبار المادة على التدفق في تجويف القالب، لتشكيل الرأس والساق. ونظرًا لأن العملية تتم تحت درجة حرارة إعادة بلورة المادة، فإنها تتسبب في تصلب الشغل، مما يزيد بشكل كبير من قوة الشد والصلابة للمثبت. والفوائد عديدة: دقة حجم استثنائية، وتشطيب سطح أملس لا يحتاج غالبًا إلى عمليات إضافية، وسرعات إنتاج عالية. ومع ذلك، فإن القوى العالية المطلوبة تقصر العملية على المواد الأكثر قابلية للانحناء والأشكال الأقل تعقيدًا.

التشكيل على الساخن

يتم إجراء التشكيل على الساخن فوق درجة حرارة إعادة بلورة المادة. تسخين المعدن يجعله أكثر قابلية للانحناء والتشكيل، مما يسمح بتشكيل أشكال أكثر تعقيدًا واستخدام سبائك عالية القوة لا يمكن تشكيلها على البارد. وتتمثل أكبر ميزة منفردة للتشكيل على الساخن، خاصةً بالنسبة للمثبتات الحرجة، في تأثيرها على بنية الحبيبات. فبدلاً من القطع من خلال حبيبات المادة، يجبر التشكيل على الساخن الحبيبات على التدفق واتباع محيط السحابة، خاصةً عند المنحنى الحرج من الرأس إلى الساق. هذا التدفق المستمر للحبيبات يزيل نقاط الإجهاد الداخلية الموجودة في الأجزاء المشكّلة آليًا ويزيد بشكل كبير من قوة التعب ومقاومة القص. هذا هو السبب الرئيسي في أن التشكيل الساخن مطلوب للعديد من مسامير الطيران والمسامير الحرجة في الفضاء والمحرك حيث يمثل التحميل المتكرر مصدر قلق كبير.

عمليات التصنيع الآلي

التصنيع الآلي هو عملية طرح حيث تتم إزالة المواد من قطعة أكبر من المخزون لتحقيق الشكل المطلوب. وهي تقدم مجموعة مختلفة من المزايا وهي ضرورية لأنواع معينة من أدوات التثبيت الخاصة.

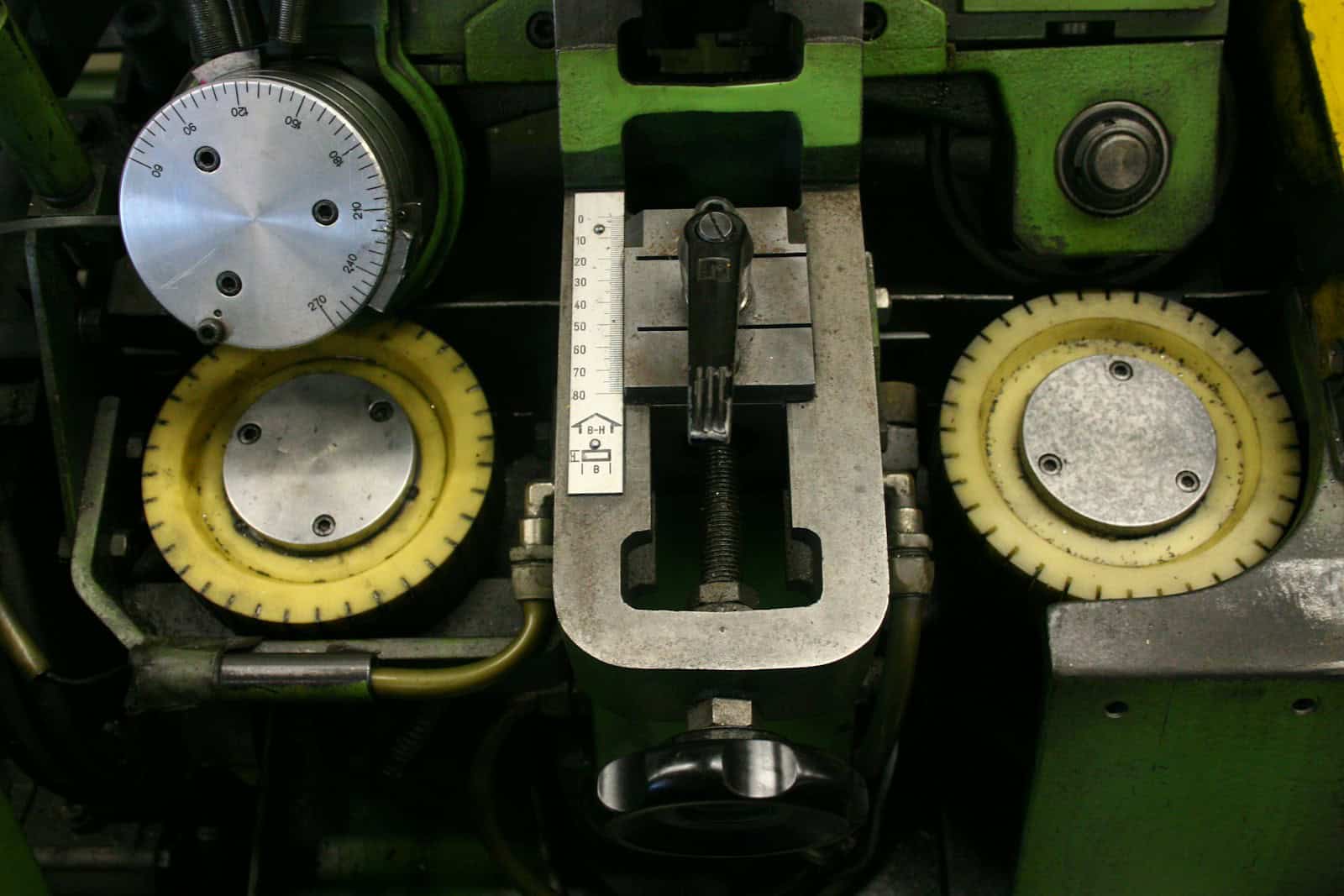

الخراطة والتفريز باستخدام الحاسب الآلي بنظام التحكم الرقمي

تستخدم الخراطة والتفريز باستخدام التحكم العددي الحاسوبي (CNC) أدوات قطع يتم التحكم فيها بالكمبيوتر لإزالة المواد بدقة من مخزون القضبان. يتم استخدام الخراطة للملامح الأسطوانية مثل الساق واللولبات، بينما يقوم التفريز بإنشاء أشكال أو ملامح معقدة للرأس. التصنيع الآلي باستخدام الحاسب الآلي هو الطريقة المثالية لإنتاج مثبتات ذات أشكال معقدة للغاية يستحيل تشكيلها. وهي أيضًا الخيار الأكثر اقتصادًا لعمليات الإنتاج الصغيرة أو النماذج الأولية، حيث إنها لا تتطلب أدوات مخصصة باهظة الثمن مرتبطة بالتشكيل. وعلاوة على ذلك، فإن بعض المواد عالية الأداء، مثل بعض السبائك الفائقة القائمة على النيكل، يصعب تشغيلها لدرجة أن التشكيل الآلي هو الخيار الوحيد القابل للتطبيق.

لف الخيط مقابل القطع

تعتبر الطريقة المستخدمة لإنشاء الخيوط واحدة من أهم الخطوات في معالجة السحابات الخاصة. يمكن قطع اللولبة أو لفها، والفرق في الأداء كبير. قطع اللولب هو عملية تصنيع آلي حيث تقوم أداة بإزالة المواد لتشكيل شكل اللولب. هذا الإجراء يقطع مباشرةً من خلال بنية حبيبات المادة، مما يخلق جذورًا حادة ونقاط إجهاد محتملة حيث يمكن أن تبدأ شقوق الإجهاد.

وفي المقابل، فإن دحرجة الخيط هي عملية تشكيل على البارد. يتم دحرجة فراغ أداة التثبيت بين القوالب المقواة التي تشوه السطح بشكل بلاستيكي، مما يضغط على شكل اللولبة في المادة. لا تقوم هذه العملية بإزالة المادة؛ بل تقوم بتحريكها. لا يتم قطع بنية الحبيبات ولكن يتم إجبارها على التدفق على طول محيط الخيط. ويؤدي ذلك إلى إنشاء سطح أكثر كثافة وصلابة أثناء العمل، والأهم من ذلك، يخلق ضغوطًا متبقية ضاغطة عند جذر اللولبة. تعمل هذه الإجهادات الانضغاطية على مواجهة أحمال الشد التي تتعرض لها أثناء الخدمة، مما يحسن بشكل كبير من عمر التعب في السحابة. بالنسبة لأي استخدام ينطوي على اهتزازات أو أحمال متكررة، تتفوق الخيوط الملفوفة بشكل كبير على الخيوط المقطوعة.

مقارنة العمليات

ينطوي الاختيار بين التشكيل والتصنيع الآلي على مفاضلة بين الخواص الميكانيكية والتكلفة والقدرة الهندسية. نختار العملية التي توفر التوازن الأمثل للتطبيق المحدد.

الجدول 2: مقارنة فنية لعمليات التصنيع الأولية

| المعلمة | التشكيل على البارد | التشكيل على الساخن | التصنيع الآلي باستخدام الحاسب الآلي |

| الخواص الميكانيكية | جيد (عمل شاق) | ممتاز (التدفق الأمثل للحبوب) | جيد (يعتمد على المواد الخام) |

| مقاومة التعب والإجهاد | جيد جداً | ممتاز | مقبول (يمكن تحسينه مع لف الخيط) |

| النفايات المادية | الحد الأدنى | منخفضة إلى متوسطة | عالية |

| سرعة الإنتاج | عالية جداً | عالية | منخفضة إلى متوسطة |

| تكلفة الأدوات | عالية | عالية | منخفضة |

| حجم الدفعة المثالي | كبير | متوسطة إلى كبيرة | صغير إلى متوسط |

| التعقيد الهندسي | محدودة | متوسط | عالية جداً |

تحسين الخواص الميكانيكية

إن أداة التثبيت التي تم تشكيلها أو تشكيلها آليًا ليست سوى قطعة معدنية مُشكّلة؛ فهي لا تتمتع بعد بالخصائص النهائية المطلوبة لاستخدامها. فالمعالجة الحرارية هي المرحلة التحويلية الحرجة التي نتحكم فيها علميًا في البنية المجهرية للسبائك لتحقيق الصلابة والقوة والمتانة المطلوبة.

غرض المعالجة الحرارية

الغرض من تتمثل المعالجة الحرارية في التحكم في التحولات الطورية داخل المعدن البنية البلورية. من خلال تسخين السبيكة وتبريدها بعناية من خلال دورات درجة حرارة محددة، يمكننا صقل حجم حبيباتها وإذابة عناصر السبائك أو ترسيبها وتخفيف الضغوط الداخلية الناتجة أثناء التصنيع. وتشبه هذه العملية عملية الخَبز؛ حيث يتم خلط المكونات (عناصر السبائك) وتشكيل الشكل، ولكن التطبيق المتحكم فيه للحرارة هو الذي يخلق المنتج النهائي المطلوب. وبدون المعالجة الحرارية المناسبة، لا تكون السبيكة عالية القوة أقوى من الفولاذ العادي.

المعالجات الحرارية الرئيسية

تتطلب أنظمة السبائك المختلفة بروتوكولات معالجة حرارية متميزة لإطلاق إمكاناتها. يجب أن تتوافق العملية بدقة مع المادة.

- * التسقية والتبريد: * هذه هي العملية الكلاسيكية المكونة من خطوتين للفولاذ الكربوني وسبائك الفولاذ مثل 4140 و4340. يتم تسخين أداة التثبيت إلى درجة حرارة عالية (التصلب)، ثم يتم تبريدها بسرعة أو "إخمادها" في وسط مثل الزيت أو الماء. ينتج عن ذلك بنية مارتينسيتية شديدة الصلابة ولكنها هشة. تتضمن خطوة التلطيف اللاحقة إعادة تسخين الجزء إلى درجة حرارة أقل، مما يقلل من بعض الصلابة ولكنه يزيد من صلابته بشكل كبير، مما يحقق توازنًا فائقًا في الخواص الميكانيكية.

- *المعالجة بالمحلول والتقادم:* هذه العملية ضرورية للسبائك القابلة للتصلب بالترسيب (PH)، بما في ذلك Inconel 718 والفولاذ المقاوم للصدأ بدرجة حموضة 17-4 PH. أولاً، تقوم المعالجة بالمحلول بتسخين أداة التثبيت إلى درجة حرارة عالية لإذابة عناصر التقوية في محلول صلب موحد. بعد التبريد، تصبح المادة لينة نسبيًا. تتضمن الخطوة الثانية، التقادم (أو تصلب الترسيب)، إعادة تسخين الجزء إلى درجة حرارة معتدلة لفترة طويلة. ويؤدي ذلك إلى ترسيب العناصر المذابة من المحلول كجسيمات مجهرية تعطي قوة داخل بنية حبيبات المعدن، مما يزيد من قوته وصلابته بشكل كبير.

- *التلدين: * التلدين هو معالجة حرارية تغير البنية المجهرية للمادة لتغيير خواصها الميكانيكية أو الكهربائية. وعادةً ما يتم استخدام التلدين في الفولاذ لتقليل الصلابة وزيادة قابلية الانحناء والمساعدة في التخلص من الضغوط الداخلية. يتم إجراء هذه العملية غالبًا بين خطوات التصنيع، على سبيل المثال، لتليين جزء بعد التشكيل لتسهيل تشغيله آليًا.

دور الغلاف الجوي

بالنسبة للعديد من السبائك عالية الأداء، فإن ما يحيط بالقفل أثناء المعالجة الحرارية لا يقل أهمية عن درجة الحرارة نفسها. سوف تتفاعل السبائك التفاعلية مثل التيتانيوم وبعض السبائك الفائقة بسهولة مع الأكسجين في درجات الحرارة العالية، مما يشكل طبقة أكسيد هشة يمكن أن تضر بسلامة الجزء - وهي ظاهرة تعرف باسم التقصف بالأكسجين. ولمنع ذلك، يجب أن تتم المعالجة الحرارية لهذه المواد في جو محكوم. ويتم تحقيق ذلك عادةً في فرن تفريغ، حيث يتم ضخ الهواء للخارج، أو في فرن مملوء بغاز خامل مثل الأرجون. هذا المستوى من التحكم غير قابل للتفاوض لضمان الجودة المعدنية للمكونات الفضائية والطبية الحرجة.

هندسة الأسطح

تركز المراحل الأخيرة من معالجة السحابات الخاصة على السطح. تشتمل هندسة السطح على مجموعة من المعالجات المصممة لحماية أداة التثبيت من بيئتها التشغيلية وتعزيز خصائصها الوظيفية، مثل التشحيم أو مقاومة التآكل. يمكن أن تفشل المادة الأساسية المثالية إذا تدهور سطحها.

دليل الطلاءات والألواح

يتم استخدام الطلاءات والصفائح لمجموعة متنوعة من الأسباب الفنية، حيث تكون الحماية من الصدأ هي الأكثر شيوعًا. ويتوقف اختيار المعالجة على المادة الأساسية وبيئة الخدمة والتوافق الجلفاني مع مكونات التزاوج. ويضمن اتباع معايير الصناعة مثل ASTM أو AMS التحكم في عملية الطلاء وقابلية تكرار النتيجة.

الجدول 3: مشترك معالجات السطح ووظائفها الفنية

| المعالجة / الطلاء | الوظيفة الأساسية | المعيار المشترك (مثال) | الاستخدام النموذجي للقفل النموذجي |

| طلاء الكادميوم | حماية من التآكل القرباني؛ تزييت ممتاز. | AMS-QQ-P-416 | المثبتات الهيكلية الفضائية (يتراجع استخدامها بسبب المخاوف البيئية). |

| التخميل | يعزز المقاومة الطبيعية للتآكل في الفولاذ المقاوم للصدأ. | ASTM A967 | جميع أدوات التثبيت المصنوعة من الفولاذ المقاوم للصدأ، خاصةً للاستخدامات الطبية والغذائية. |

| طلاء الفضة | مضاد للتكلس والتوصيل في درجات الحرارة العالية. | AMS 2410 | صواميل المحرك ذات درجة الحرارة العالية ومسامير التوربينات. |

| زيوت التشحيم ذات الأغشية الجافة (MoS₂، الجرافيت) | يقلل من الاحتكاك ويمنع الاحتكاك أثناء التركيب. | AS5272 | مثبتات ملولبة من التيتانيوم أو الفولاذ المقاوم للصدأ لضمان التحميل المسبق المناسب. |

| الفوسفات والنفط | مقاومة معتدلة للتآكل ومقاومة التآكل للصلب. | MIL-DTL-16232 | مثبتات فولاذ السيارات والصلب الصناعي. |

التعديل المتقدم للسطح

ليست كل المعالجات السطحية عبارة عن طلاءات مضافة. فبعض الطرق الأكثر فعالية تعدل خصائص المادة الأساسية نفسها.

يعد الصقل بالطلقات مثالاً رئيسيًا على ذلك. وهي عملية تشغيل على البارد حيث يتم قصف سطح أداة التثبيت بوسائط كروية صغيرة (طلقة). تعمل كل صدمة مثل مطرقة تقشير صغيرة، مما يخلق فجوة صغيرة. يخلق هذا التشوه البلاستيكي طبقة من الإجهاد المتبقي الضاغط عالي الضغط عند السطح وأسفله مباشرةً. ونظرًا لأن شقوق التعب لا يمكن أن تبدأ أو تنتشر في بيئة انضغاطية، تعمل هذه الطبقة كحاجز قوي ضد فشل التعب. لا يعد الصقل بالطلقة طلاءً؛ بل هو تغيير متكامل لخصائص سطح الجزء. وهي عملية مطلوبة في خيوط ومنحنيات العديد من المكونات الفضائية المحملة ديناميكيًا، حيث يمكن أن تزيد من عمر الكلال بعشر مرات أو أكثر.

عملية في العمل

لتجميع هذه المفاهيم معًا، يمكننا استعراض تسلسل تصنيع قفل خاص في العالم الحقيقي. وهذا يوضح كيف أن كل خطوة من خطوات المعالجة هي جزء مدروس ومترابط لتحقيق المتطلبات الهندسية النهائية.

دراسة حالة: مسمار التوربينات

- التحدي: مثبت لقسم توربينات المحرك النفاث، وتحديدًا مسمار Inconel 718. يجب أن يحافظ على قوته القصوى في درجات حرارة تشغيل تصل إلى 650 درجة مئوية (1200 درجة فهرنهايت) مع مقاومة الزحف والإجهاد عالي الدورة الناتج عن اهتزاز المحرك.

- سير العملية:

- شهادة المواد: وتبدأ العملية باستلام مخزون قضبان Inconel 718 المعتمدة. نحن نتحقق من أن التركيب الكيميائي للمادة وخصائصها المعدنية تفي بالمواصفات الصارمة في مجال الطيران من خلال تقارير الاختبار المصاحبة لها.

- التشكيل على الساخن: يتم قطع قطعة فارغة من القضيب وتسخينها فوق درجة حرارة إعادة التبلور. ثم يتم تشكيل الرأس على الساخن في مكبس. ويتم ذلك خصيصًا لخلق تدفق مثالي ومستمر للحبيبات من الساق إلى الرأس، مما يزيد من قوة القص والإجهاد عند هذا التقاطع الحرج.

- معالجة المحلول: بعد التشكيل، يخضع الفراغ إلى معالجة حرارية بالمحلول. يتم تسخينها إلى درجة حرارة عالية (حوالي 955 درجة مئوية / 1750 درجة فهرنهايت) لإذابة مراحل التقوية (جاما برايمر والبرايمر المزدوج) في محلول صلب، مما يهيئ المادة للتصلب.

- التصنيع الآلي: أصبح الفراغ المعالج بالمحلول الآن طريًا نسبيًا ويمكن تشكيله آليًا. يتم تدوير الساق إلى القطر الدقيق قبل اللف إلى القطر الدقيق المطلوب لعملية اللولبة.

- تدوير الخيط: يتم لف الخيوط على البارد، وليس قطعها. تعمل هذه الخطوة الحرجة على تشويه مادة الساق بشكل بلاستيكي، مما يخلق خيوطًا قوية ومقاومة للإجهاد مع ضغوط متبقية انضغاطية مفيدة في جذورها.

- شيخوخة الترسيب: تخضع أداة التثبيت المشكّلة بالكامل إلى معالجة حرارية على مرحلتين. يتم الاحتفاظ بها عند درجة حرارة متوسطة محددة (على سبيل المثال، 720 درجة مئوية / 1325 درجة فهرنهايت) ثم عند درجة حرارة أقل (على سبيل المثال، 620 درجة مئوية / 1150 درجة فهرنهايت). تتسبب هذه الدورة التي يتم التحكم فيها بعناية في ترسيب مراحل التقوية من مصفوفة المادة، مما يؤدي إلى تطوير القوة النهائية للسبائك في درجات الحرارة العالية ومقاومة الزحف.

- معالجة السطح: لمنع التآكل (وهو شكل من أشكال التآكل الناجم عن الالتصاق بين الأسطح المنزلقة) أثناء التجميع بعزم دوران عالٍ في المحرك، يتم طلاء اللولب بالفضة وفقًا لمواصفات مثل AMS 2410.

- الفحص النهائي: يخضع البرغي النهائي لاختبار غير متلف 100%. ويشمل ذلك فحص الصبغة المخترقة للتحقق من وجود تشققات في السطح وربما اختبار بالموجات فوق الصوتية للتحقق من السلامة الداخلية. يتم التحقق من كل بُعد قبل اعتماد الجزء للاستخدام.

البوابة الأخيرة

إن ضمان الجودة ليس خطوة واحدة بل فلسفة متكاملة في جميع مراحل تجهيز السحابات الخاصة بأكملها. إنها البوابة النهائية التي تضمن خلو كل مكون من العيوب وتلبية جميع المواصفات الهندسية قبل استخدامه في التطبيقات الحرجة.

نهج متعدد الطبقات

نحن لا نعتمد على الفحص النهائي وحده لاكتشاف العيوب. فالجودة مدمجة في العملية. يتم إجراء الفحوصات أثناء العملية بعد المراحل الرئيسية مثل التشكيل والمعالجة الحرارية والتشغيل الآلي. ويضمن ذلك اكتشاف أي انحراف في وقت مبكر، مما يمنع الهدر ويضمن انتقال الأجزاء المطابقة فقط إلى المرحلة التالية. هذا النهج متعدد الطبقات للجودة أساسي لمعيار عدم وجود عيوب مطلوبة للمثبتات الخاصة.

طرق التفتيش الأساسية

يتم استخدام مزيج من تقنيات الفحص للتحقق من سلامة ومطابقة أدوات التثبيت النهائية.

- الاختبارات غير المدمرة (NDT): تُستخدم هذه الطرق لفحص كل جزء على حدة بحثًا عن العيوب دون إتلافه.

- *فحص الجسيمات المغناطيسية (MPI):* يُستخدم لفحص الجسيمات المغناطيسية مواد مثل سبائك الفولاذتكشف هذه الطريقة عن عيوب السطح والعيوب القريبة من السطح مثل الشقوق من خلال تطبيق مجال مغناطيسي وجزيئات الحديد.

- *فحص الصبغة المخترقة (DPI):* يُستخدم للمواد غير الحديدية مثل التيتانيوم والإينكونيل، حيث يتم وضع صبغة ملونة تتسرب إلى أي شقوق تكسر السطح، مما يجعلها مرئية للمفتش.

- *الاختبار بالموجات فوق الصوتية (UT):* يتم إرسال موجات صوتية عالية التردد عبر المادة. يتم اكتشاف أصداء من العيوب الداخلية مثل الفراغات أو الشوائب، مما يسمح بفحص البنية الداخلية للجزء.

- الاختبار التدميري: وللتحقق من صحة الخواص الميكانيكية لدفعة الإنتاج، يتم اختبار عينات تمثيلية حتى الفشل. وتتضمن هذه الاختبارات اختبارات الشد للتحقق من القوة القصوى واختبارات القص للتأكد من قوة القص، مما يضمن نجاح عمليات المعالجة الحرارية وعمليات التشكيل.

- فحص الأبعاد والفحص البصري: يتم التحقق من كل بُعد حاسم باستخدام أدوات متقدمة مثل ماكينات قياس الإحداثيات (CMMs) وأجهزة المقارنة البصرية. كما يتم إجراء فحص بصري تحت التكبير للتحقق من وجود أي عيوب سطحية.

توليفة من الدقة

تعد معالجة أدوات التثبيت الخاصة نظامًا شاملاً. وهي عبارة عن تسلسل مترابط ومتحكم فيه علميًا حيث يعتمد نجاح كل خطوة على الخطوة التي تسبقها. تُعد الرحلة من سبيكة خام معتمدة إلى مكوّن نهائي خاضع للفحص شهادة على توليفة من علم المعادن والهندسة الميكانيكية ومراقبة الجودة الصارمة. إن المسار الحرج - علم المواد ← التشكيل/التصنيع ← المعالجة الحرارية ← هندسة السطح ← ضمان الجودة - هو المخطط الأساسي لخلق الأداء والموثوقية. إن سلامة تقنياتنا الأكثر تقدمًا، بدءًا من مجسات الفضاء السحيق إلى الأجهزة الطبية المنقذة للحياة، غالبًا ما تعتمد على الكمال الهندسي لهذه المكونات الصغيرة ولكن الحرجة، التي يتم تشكيلها وصقلها من خلال هذه المبادئ التقنية الدقيقة.

- ASTM الدولية - معايير واختبار أدوات التثبيت ASTM International - معايير واختبار أدوات التثبيت https://www.astm.org/

- SAE الدولية - معايير السحابات الفضائية الجوية https://www.sae.org/

- معهد السحابات الصناعية (IFI) https://www.indfast.org/

- ASM International - المواد والمعالجة الحرارية https://www.asminternational.org/

- ISO - المنظمة الدولية للتوحيد القياسي https://www.iso.org/

- ASME - الجمعية الأمريكية للمهندسين الميكانيكيين https://www.asme.org/

- رابطة صناعة الحدادة (FIA) https://www.forging.org/

- NIST - المعهد الوطني للمعايير والتكنولوجيا https://www.nist.gov/

- رابطة صناعات الطيران والفضاء (AIA) https://www.aia-aerospace.org/

- ANSI - المعهد الوطني الأمريكي للمعايير الأمريكية https://www.ansi.org/