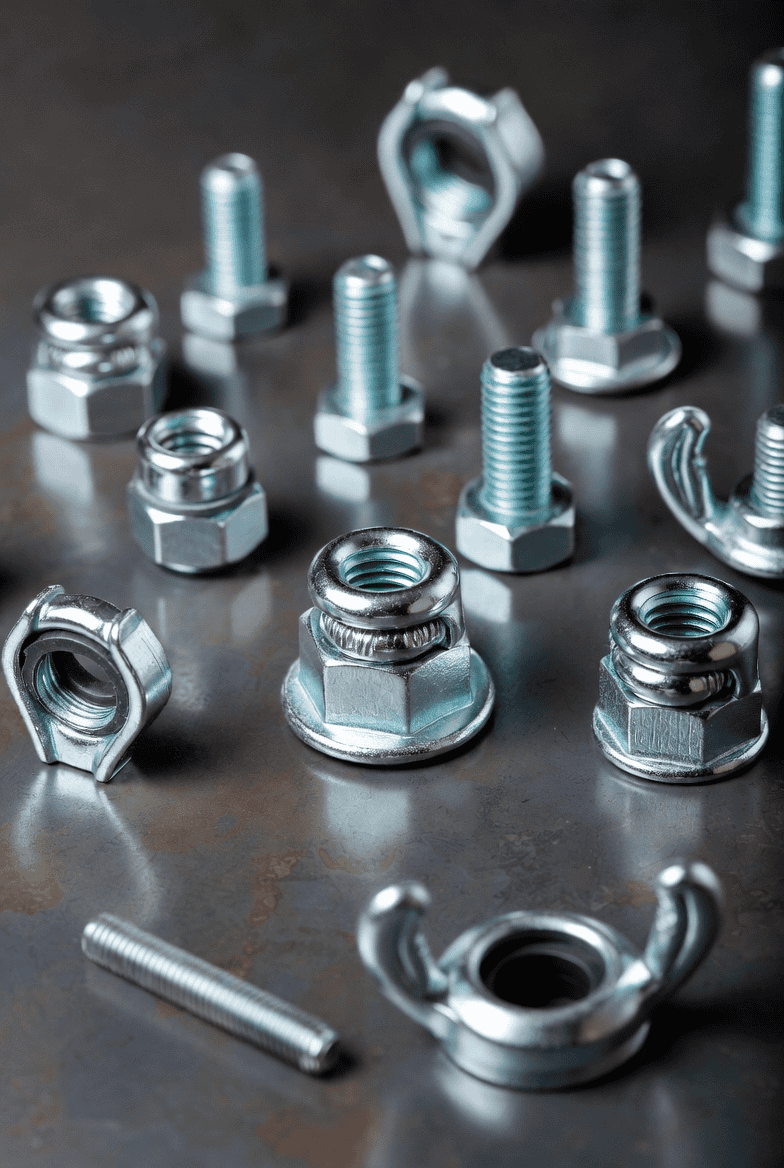

يجلب تجميع الصفائح المعدنية مشكلة فورية: كيف تضيف خيوطًا عندما يكون المادة رقيقة جدًا للحفر؟ ليس دائمًا ممكنًا حفر ثقوب للبراغي المارة—لا يمكنك الوصول إلى الجانب الخلفي للأنابيب المغلقة، الأقسام المربعة، أو الهياكل المُجمعة مسبقًا. يسبب لحام الصواميل تشوهات حرارية في الألواح الرقيقة، وتفشل الإدخالات الملصقة باللاصق تحت الاهتزاز. صواميل برشامة اقضِ على هذه الإحباطات تمامًا من خلال إنشاء خيوط داخلية قوية وقابلة لإعادة الاستخدام من جانب واحد فقط، بدون حاجة للوصول من الخلف.

على مدى العقد الماضي، قمنا بتركيب صواميل برشامة في كل شيء من ديكورات الطائرات إلى لوحات هيكل السيارات إلى إطارات المعدات الصناعية. أكبر خطأ هو الافتراض أن جميع صواميل برشامة تعمل بنفس الطريقة. فهي لا تفعل. صمولة برشامة من الألمنيوم ذات جسم دائري $0.50 ستدور بلا فائدة في تطبيق عالي العزم حيث ستؤدي نسخة من الصلب السداسي $2.00 بشكل مثالي لسنوات. عدم تطابق سمك المادة يسبب 60% من الفشل الذي ندرسه—المثبتون إما يضغطون على المُثبتات بشكل مفرط في المادة الرقيقة أو يقللون من تشوهها في الركائز السميكة، مما يؤدي إلى اتصالات تنفصل تحت الحمل.

يقطع هذا الدليل الالتباس. ستتعلم بالضبط نوع صمولة البرشامة التي تتعامل مع المادة المحددة، ومتطلبات العزم، والبيئة. والأهم من ذلك، ستفهم تقنيات التركيب التي تميز الاتصالات الموثوقة عن استدعاءات الضمان.

ما هي صمولة البرشامة؟ المفهوم الأساسي المشروح

A صمولة برشامة هي مثبت أنبوبي يُنشئ خيوطًا داخلية دائمة في المواد الرقيقة من خلال التركيب من الجانب الأعمى والتشوه الميكانيكي المنظم. على عكس الصواميل التقليدية التي تتطلب وصولًا من الجانبين، يتم تركيب صواميل البرشامة تمامًا من الأمام—تدخل في ثقب مسبق الحفر، وتفعّل أداة التركيب الخاصة بك، ويتكسر جسم المُثبت ليشكل مرساة قوية مع داخلية ذات خيوط للبراغي.

يحدث السحر أثناء التركيب. اسحب قضيب التثبيت عبر مركز صمولة البرشامة مع تثبيت رأسها ضد قطعة العمل الخاصة بك، ويتوسع نهاية الجسم المجهول إلى الخارج. هذا التوسع يخلق انتفاخًا على شكل فطر من الجانب الخلفي يثبت المُثبت ميكانيكيًا في مكانه. فكر فيها كأنها برشامة من الألمنيوم، إلا أنه بدلاً من الألمنيوم الصلب الذي يُدمر عند الإزالة، تحصل على فولاذ مقوى أو ألمنيوم بخيوط دقيقة يمكنك استخدامها مرارًا وتكرارًا.

ثلاث خصائص مميزة تجعل صواميل البرشامة فريدة:

التركيب المجهول من جانب واحد: ضروري للأنابيب، العوارض المربعة، والهياكل المُجمعة حيث لا يوجد وصول من الخلف أو يتطلب تفكيكًا

اتصالات خيوط قابلة لإعادة الاستخدام: على عكس البراغي أو الإدخالات اللاصقة، يمكنك إزالة وإعادة تركيب البراغي عشرات المرات دون استبدال المُثبت

توزيع الحمل من خلال التشوه: يُوزع الجسم المنهار قوى السحب على مساحة أكبر بكثير من قطر ثقب التركيب

قد يكون المصطلح مربكًا. “صمولة برشامة” هو المصطلح العام. “Rivnut” هو في الواقع اسم علامة تجارية مسجلة (مثل Kleenex للأنسجة) أصبح اختصارًا صناعيًا. “Nutsert” هو مصطلح شائع آخر—نفس المنتج، اسم مختلف. بعض الشركات المصنعة تسميها “صواميل عمياء” أو “براغي ذات خيوط داخلية.” كلها تشير إلى فئة هذا المُثبت.

ما الذي يميز صواميل البرشامة عن البدائل؟ السرعة والمرونة. تثبيت صمولة لحام يتطلب معدات لحام، مشغلين مهرة، ويتسبب في تشويه حراري. البراغي المارة تحتاج إلى وصول من الخلف غالبًا ما لا يتوفر لديك. خيوط التثقيب في المواد الرقيقة (أقل من 3 مم) تتشقق بسهولة ولا تتحمل الاهتزاز. صواميل اللحام تحل جميع هذه المشاكل الثلاثة: تثبيت في ثوانٍ باستخدام أدوات يدوية، والعمل في أماكن لا تتناسب معها أي طريقة أخرى، وتوفير خيوط قوية في مواد بسماكة تصل إلى 0.5 مم.

صمولة اللحام مقابل الموثقات التقليدية: اختيار الأنسب

الاختيار بين صواميل برشامة و البدائل الأخرى لا يتعلق بـ “الأفضل” — بل يتعلق بما يتوافق مع قيودك الخاصة. يُظهر الجدول أدناه أين يتفوق كل طريقة تثبيت وأين تقصر.

الجدول 1: أداء صمولة اللحام مقابل طرق التثبيت البديلة

| معايير التقييم | صمولة اللحام | البرغي المار والصمولة | برغي اللحام | صمولة اللحام |

|---|---|---|---|---|

| يتطلب وصول من الخلف | لا يوجد | نعم (من كلا الجانبين) | لا يوجد | لا يوجد |

| وقت التثبيت | 2-3 دقائق (لحام) | 30-60 ثانية | 10-20 ثانية | 20-40 ثانية |

| اتصال قابل للإزالة | نعم | نعم | لا (دائم) | نعم |

| خطر تشويه الحرارة | عالية | لا شيء | منخفضة | لا شيء |

| قوة الشد | ممتاز | الأعلى | معتدل | جيد إلى ممتاز |

| سمك المادة الأدنى | 2.0مم | 1.0مم | 0.5مم | 0.5مم |

| مطلوب مهارة المشغل | مرتفع (شهادة) | منخفضة | منخفضة | معتدل |

| تكلفة الوحدة | $0.15-0.40 | $0.10-0.30 (جزأين) | $0.05-0.15 | $0.30-3.00 |

| مقاومة الاهتزازات | ممتاز | متوسط (يحتاج إلى صامولة قفل) | ممتاز | ممتاز |

| دورات إعادة استخدام متعددة | غير محدود | غير محدود | 0 (مرة واحدة) | 10-50+ دورة |

تخلق هذه الاختلافات عواقب حقيقية. عملنا مع مصنع أجهزة طبية ينتج أغلفة معدات من الألمنيوم. حدد تصميمهم الأولي براغي لحام لتثبيت المكونات الداخلية—ممارسة قياسية في صناعتهم. المشكلة؟ توليد اللحام حرارة موضعية أدت إلى تشويه لوحات بسماكة 1.5 مم بشكل كافٍ لمنع إغلاق الغطاء بشكل صحيح. بعد التحول إلى صواميل براغي من الألمنيوم، قضوا تمامًا على مشاكل التشويه وقللوا وقت التجميع بنسبة 35%. الميزة الإضافية؟ وصلات قابلة للخدمة تتيح للفنيين الوصول إلى المحتويات الداخلية دون تدمير البراغي.

إليك سيناريو آخر نواجهه باستمرار: يكتشف مصنعو الأثاث أن ألواح الجسيمات أو MDF الخاصة بهم لن تثبت براغي بشكل موثوق في نقاط ضغط عالية مثل قواعد الكراسي أو تثبيت أرجل الطاولات. تدخلات الخشب تخرج تحت الأحمال المتكررة، براغي قطع الخيوط تتلف المادة، والتثبيت عبر البراغي يبدو سيئًا. صواميل براغي ذات حافة تحل هذه المشكلة بشكل مثالي—الفلنجة العريضة التي تتحمل التوزيع توزع الحمل على مساحة سطح كافية بحيث حتى المواد المركبة اللينة تتعامل مع قوى مفاجئة دون أن تتكسر.

إطار عمل لاتخاذ القرار لتطبيقات صواميل البراغي:

استخدم صواميل البراغي عندما:

المادة الأساسية رقيقة جدًا لثقب الخيوط بشكل موثوق (عادة أقل من 3 مم للمعدن، أقل من 12 مم للمواد المركبة الخشبية)

الوصول من الخلف غير ممكن (أقسام مغلقة، هياكل مجمعة مسبقًا، مكونات مركبة)

تحتاج إلى وصلات قابلة للإزالة للصيانة أو استبدال المكونات

اللحام سيسبب تشويه غير مقبول، تلف في الطلاء، أو ينتهك قيود العملية

الانضمام إلى مواد غير متشابهة حيث يسبب اللحام مشاكل معدنية

فكر في البدائل عندما:

تتجاوز سماكة المادة 6 مم ويمكن ثقبها مع تفاعل خيوط كافٍ

متطلبات القوة القصوى تتجاوز قدرة صواميل البراغي (الوصلات الهيكلية الحرجة التي تتحمل أحمالًا قصوى)

التطبيق هو حقًا

المادة الأساسية لينة جدًا لدرجة أنها لا تثبت بشكل كافٍ (على الرغم من أن صواميل البراغي المتخصصة تعالج ذلك—المزيد أدناه)

الرؤية الرئيسية: صواميل البراغي ليست حلولًا عالمية، إنها أدوات متخصصة لمشاكل محددة. استخدمها حيث تكون مزاياها مهمة، وليس فقط لأنها مريحة.

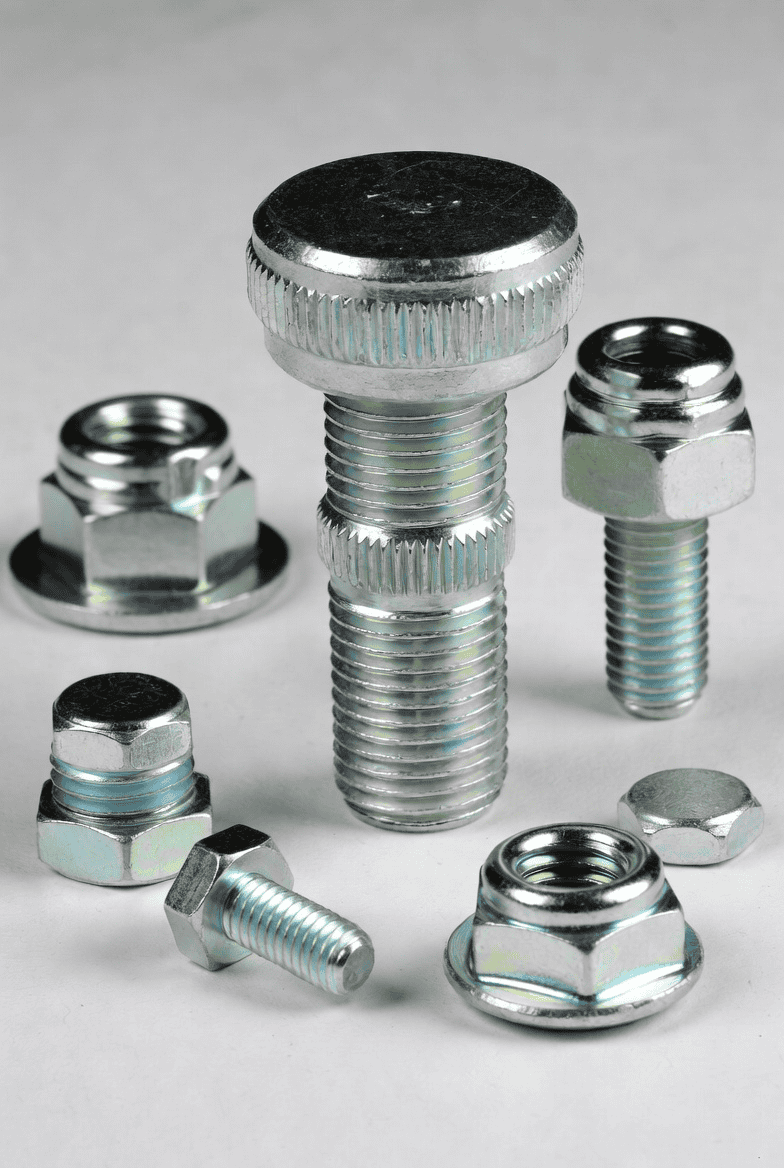

تصنيف كامل لأنواع صواميل البراغي

تأتي صواميل البرشام بتصاميم مختلفة بشكل ملحوظ، كل منها مصمم لتلبية متطلبات أداء محددة. اختيار النوع الخطأ لا يقتصر على خطر الدوران أو السحب من خلاله فحسب—بل يمكن أن يتلف مادة الأساس أو يخلق روابط تفشل بشكل كارثي تحت الحمل. فهم هذه الفئات يتيح لك مطابقة خصائص المثبت مع احتياجات تطبيقك الفعلية بدلاً من التخمين.

التمييز الأساسي يتعلق تصميم مقاوم للدوران—كيفية مقاومة صامولة البرشام للدوران عند شد مسمار. بعض الأنواع تعتمد على الاحتكاك، وأخرى تستخدم التدخل الميكانيكي مع مادة الأساس. لكن هناك بعد حاسم ثاني: توافق مدى القبض. كل صامولة برشام لها معلمات سمك مادة مثالية. تركيبها خارج هذه المواصفات، ويتدهور الأداء بشكل كبير.

صواميل برشام ذات جسم دائري (تصميم ذراع ناعم)

أبسط خيار وأكثرها اقتصادية يتميز بسطح خارجي أسطواني ناعم تمامًا. هذه صواميل برشام ذات جسم دائري تعتمد كليًا على الاحتكاك بين الجسم المشوه وجدران الثقب لمنع الدوران. تعمل بشكل جيد تمامًا للتطبيقات ذات عزم الدوران المنخفض حيث لا تقوم بشد المسامير إلى قيم عالية بشكل متكرر.

أثناء التركيب، ينهار الجسم بشكل موحد حول محيطه، محدثًا ضغطًا شعاعيًا ضد الثقب. هذا الاحتكاك وحده يمنع الدوران—ولكن فقط حتى عتبة محددة تعتمد على صلابة المادة، حالة السطح، وجودة التركيب. تجاوز تلك العتبة، ويدور صامولة البرشام بحرية، مما يمنع الشد الصحيح للمسمار.

نطاق الأداء:

عزم الدوران الأقصى قبل الانزلاق: 5-15 نيوتن متر (يختلف حسب الحجم، وتركيبة المادة)

المواد المتوفرة: الفولاذ الكربونيالألمنيوم، الفولاذ المقاوم للصدأ، النحاس الأصفر

نطاق القبض: 0.5-3.0 ملم عادةً (نسخ أطول متوفرة للمواد الأسمك)

التكلفة النسبية: خط الأساس (20-40% أقل من تصاميم مقاومة الدوران)

أماكن تميز جسم دائري:

ثقوب تركيب نظيفة مع تسامح ضيق

تطبيقات عزم دوران منخفض (لوحات الوصول، حوامل خفيفة، أغطية الحاويات)

مواد أبوية ناعمة حيث أن الميزات المضادة للدوران العدوانية قد تتسبب في تلف

إنتاج بكميات عالية حيث تكون سرعة التركيب أكثر أهمية من أقصى سعة عزم الدوران

القيود للفهم:

يدور تحت عزم دوران عالي أو دورات شد متكررة

تنخفض الأداء بشكل كبير إذا تلوثت الحفرة بالزيت أو الطلاء أو الحطام

غير مناسب للاتصالات الهيكلية الحرجة أو البيئات ذات الاهتزاز العالي

يتطلب انضباط المشغل—الزيادة المفرطة في عزم الدوران تسبب الانفلات

نستخدمها بشكل واسع في حاويات الإلكترونيات حيث تربط براغي M4 أو M6 الأغطية بعزم دوران يتراوح بين 3-5 نيوتن متر. التكلفة هي $0.30-0.50 لكل مسمار، وتثبت في 15 ثانية، ولم نواجه أي فشل ميداني في التطبيقات التي تم تحديدها بشكل صحيح. لكننا لن نستخدمها أبداً على مكونات تعليق السيارات أو الآلات الاهتزازية—هذا طلب للمشاكل.

صواميل مسامير ذات جسم سداسي (مضاد للدوران ميكانيكي)

عندما تزداد متطلبات عزم الدوران أو تحتاج إلى يقين مطلق ضد الدوران، تصاميم الجسم السداسي توفر قفل ميكانيكي لا يمكن للمقاومة بالاحتكاك وحدها أن تضاهيه. تتميز هذه الصواميل إما بملامح خارجية نصف سداسية أو سداسية كاملة تعض في المادة الأم أثناء التركيب، مما يخلق تداخل ميكانيكي إيجابي.

تصاميم نصف سداسية تجمع بين الجزء العلوي السداسي والجزء السفلي الأسطواني. يوفر هذا النهج المختلط مقاومة محسنة لعزم الدوران مع سهولة أكبر في التركيب—الجزء الأسطواني يوجه المحاذاة الأولية، ثم يتشوه الجزء السداسي إلى المادة مع انهيار الجسم. فكر فيها كحل وسط بين اقتصاد الجسم المستدير والأمان الكامل للسداسية.

خصائص الأداء:

سعة عزم الدوران: 20-40 نيوتن متر عادة، اعتمادًا على المادة والحجم

قوة التركيب: معتدلة (أعلى بشكل ملحوظ من الجسم المستدير)

الأفضل لـ: المواد ذات الصلابة المعتدلة التي تقبل انطباع السداسي دون تشقق

الصواميل السداسية الكاملة هي سداسية على طول كامل للجسم، مما يوفر أقصى مقاومة لعزم الدوران. يوزع الاتصال ذو النقاط الست القوى الدورانية بشكل واسع، مما يجعلها الخيار الافتراضي للاتصالات الهيكلية والتطبيقات ذات دورات العمل العالية.

خصائص الأداء:

عزم الدوران: 40-80+ نيوتن متر (يقترب من أداء صامولة اللحام)

قوة التركيب: الأعلى بين التصميمات القياسية (يتطلب أدوات مناسبة)

متطلبات مادة الأساس: يجب أن تكون لينة بما يكفي لترك انطباع سداسي ولكنها صلبة بما يكفي للحفاظ على الإمساك (الفولاذ الصفائحي 1-4 مم مثالي)

اعتبارات التركيب الهامة: تتطلب صواميل البرشام سداسية الشكل ثقوب تركيب أكبر من حجم الخيط المقترح - أنت بحاجة إلى خلوص للأبعاد القطرية للمظهر الجانبي السداسي. قد تتطلب صامولة برشام M8 ذات جسم سداسي فتحة 11.5 مم مقابل 10.5 مم للجسم المستدير. تحقق دائمًا من مواصفات الشركة المصنعة قبل الحفر. لقد رأينا مصنّعين يحفرون ثقوبًا لمواصفات الجسم المستدير، ثم اكتشفوا أن التصميمات السداسية لن تتناسب، مما يجبرهم على إعادة العمل المكلفة أو التحول إلى أنواع مثبتات دون المستوى الأمثل.

التطبيقات التي يكون فيها الجسم السداسي غير قابل للتفاوض:

المكونات الهيكلية للسيارات (ملحقات الإطار الفرعي، نقاط تثبيت التعليق)

المعدات الثقيلة المعرضة للاهتزاز المستمر (آلات البناء، المعدات الزراعية)

تطبيقات عزم الدوران العالي (أي مكان يتم فيه ربط البراغي بشكل روتيني فوق 30 نيوتن متر)

الوصلات الحرجة للسلامة حيث قد يؤدي الدوران إلى خلق مخاطر

صواميل برشام ذات جسم مخرش (سطح مسنن)

تصميمات مخرشة تقسم الفرق بين الأجسام المستديرة والسداسية الكاملة في كل من الأداء والتكلفة. تخلق التخريشات الماسية المرتفعة أو المستقيمة حول الجسم الأسطواني العشرات من التسننات الصغيرة التي تعض في مادة الأساس، مما يوفر قدرة مقاومة الدوران دون التشوه القوي للملامح السداسية.

تصبح ميزة التخريش واضحة في المواد الأكثر ليونة - صفائح الألومنيوم والبلاستيك والألياف الزجاجية ومركبات الخشب. يمكن لصواميل البرشام سداسية الشكل أن تكسر المواد البلاستيكية الهشة أو تشوه الألومنيوم اللين بشكل مفرط. توزع الإصدارات المخرشة علامات العض الخاصة بها على مساحة سطح أكبر بكثير، مما يمنع التمركز فشل المواد مع الاستمرار في مقاومة الدوران بشكل فعال.

مواصفات الأداء:

عزم الدوران: 15-30 نيوتن متر (بين المستدير والسداسي الكامل)

توافق المواد: ممتاز للألومنيوم والبلاستيك والمواد المركبة والفولاذ اللين

قوة التركيب: أقل من التصميمات السداسية ولكنها أعلى من المستديرة

تشطيب السطح: تشوه مرئي بسيط على السطح الخارجي

التطبيقات المثلى:

لوحات جسم الألمنيوم (السيارات، الفضاء، المركبات الترفيهية)

صناديق بلاستيكية (الإلكترونيات الاستهلاكية، لوحات التحكم الصناعية)

هياكل الألياف الزجاجية (أجسام السفن، الأغطية المركبة)

التطبيقات التي تتطلب مظهر خارجي نظيف مع مقاومة عزم معتدلة

قمنا بتركيب الآلاف من صواميل البراغي المخرمة في جدران جانبية لمركبات الترفيه المصنوعة من الألمنيوم حيث يهم المظهر—نمط المخرمة يترك علامات بالكاد مرئية مقابل الانطباع السداسي الواضح. سعة العزم من 20-25 نيوتن متر كافية لبراغي M6 لتثبيت الزينة، حوامل المظلات، وتركيبات الملحقات.

صواميل البراغي ذات الرأس المغمور (المستوى المستوي)

عندما تتسبب رؤوس البراغي البارزة في مشاكل في الفراغ، مخاطر الالتقاط، أو مشاكل جمالية، صواميل البراغي المغمورة تثبت بشكل مستوي مع سطح المادة. يتميز الرأس بملف مائل (عادةً زاوية مخروطية 90° أو 100°) يجلس في ثقب مغمور، مما يخلق تشطيب خارجي ناعم بعد التثبيت.

التحليل المقابل هو تقليل قدرة التحميل إلى حد ما—الرأس المائل يتلامس مع سطح حمل أقل من نظيره ذو الرأس المسطح. ومع ذلك، في التطبيقات التي تتطلب تركيب مستوي، فإن هذا التنازل لا مفر منه ومقبول مع الحجم الصحيح.

متطلبات التثبيت:

يجب أن يتطابق زاوية التثقيب بدقة مع البرغي (90° و 100° غير قابلين للتبادل)

يجب أن يكون عمق التثقيب دقيقًا—إذا كان أعمق جدًا يبرز الرأس، وإذا كان أضيق جدًا يمر البرغي من خلاله

سعة التحميل أقل بمقدار 15-25% من التصاميم ذات الرأس المسطح المكافئة

حيث تحل صواميل البراغي المغمورة المشاكل:

لوحات داخلية للطائرات حيث تمنع الأسطح الناعمة الالتقاط وتلبي متطلبات الهيئة العامة للطيران المدني

مجموعة لوحة العدادات والتشطيبات في السيارات

أغطية الآلات حيث تتداخل الرؤوس البارزة مع الأجزاء المتحركة

تطبيقات جمالية حيث تكون البراغي المرئية غير مقبولة

الدقة في التركيب تهم أكثر مع التصاميم ذات الحفر المغمورة. نستخدم أدوات قياس عمق الحفر المخصصة للتحقق من إعداد الثقب قبل التركيب — حفر مغمور بعمق 0.3 مم أكثر من اللازم يمكن أن يقلل من قوة السحب بنسبة 20%.

صواميل التثبيت ذات النهاية المغلقة (مغلقة الجانب الأعمى)

تصاميم ذات نهاية مغلقة تتميز بقاع مختوم بدلاً من الثقوب المفتوحة. هذا يوفر ثلاث مزايا واضحة: الختم ضد دخول الرطوبة والتلوث، قوة سحب أعلى قليلاً (النهاية الصلبة المجهولة لا يمكن أن تتشوه للداخل)، ومظهر محسّن عندما يكون الجانب الخلفي مرئياً.

العقوبة المالية كبيرة — تتطلب صواميل التثبيت ذات النهاية المغلقة تصنيعًا أكثر تعقيدًا، عادةً إضافة 30-50% إلى تكلفة الوحدة مقارنةً بنظيراتها ذات النهاية المفتوحة. لكن في البيئات التي تتسبب فيها دخول الرطوبة في التآكل أو التلوث أو المشاكل الكهربائية، يكون هذا المبلغ الإضافي مبررًا بسهولة.

التطبيقات التي تستحق فيها النهاية المغلقة التكلفة:

معدات بحرية وحاويات خارجية (تمنع تسرب الماء من خلال البرغي)

معدات معالجة الطعام (تقضي على مسارات التلوث وتبسط التنظيف)

الأجهزة الإلكترونية التي تتسبب الرطوبة في فشلها

التطبيقات التي يكون فيها الجانب الخلفي مرئياً وتهم الجمالية

نحدد صواميل التثبيت ذات النهاية المغلقة لجميع خزائن معدات الاتصالات الخارجية. السعر $1.50 لكل برغي مقابل $0.80 للنهاية المفتوحة هو تافه مقارنة بتكلفة الأعطال الناتجة عن التآكل التي تغلق مواقع الخلايا.

صواميل التثبيت ذات الحافة الكبيرة (توزيع الحمل)

تصاميم الحافة الكبيرة تتميز برؤوس كبيرة الحجم (2-3 أضعاف القطر القياسي) التي تزيد بشكل كبير من مساحة سطح التحمل. هذا يوزع أحمال التثبيت على مناطق أكبر، مما يجعلها مثالية للمواد اللينة التي قد تتعرض للسحق أو الفشل تحت ضغط التحمل القياسي للبراغي.

تعمل بشكل رائع في:

الأثاث من الخشب الرقائقي و MDF (حيث تتلف البراغي وتتمزق البراغي العادية وتتمزق البراغي العادية)

البلاستيك الرقيق (يوزع الحمل لمنع التشقق)

مركبات خلايا النحل ولب الخلايا الرغوية (حيث يتسبب تركيز الحمل في سحق اللب)

التطبيقات التي تتطلب حشوات تثبيت كبيرة على أي حال (الفلنج المدمج يلغي الحاجة إلى حشوات منفصلة)

عادةً ما تضيف الفلنجات تكلفة قليلة جدًا (تمييز 10-20%) مع القضاء على الحاجة إلى حشوات كبيرة منفصلة، مما يقلل في الواقع من تكلفة التجميع الإجمالية في العديد من التطبيقات.

تركيب صمولة المسامير: إجراء خطوة بخطوة لنتائج موثوقة

يفصل التركيب الصحيح بين الاتصالات الموثوقة التي تدوم لعقود والفشل الذي يحدث خلال أسابيع. لقد قمنا بتحليل مئات حالات فشل صمولة المسامير—حوالي 70% تعود لأخطاء في التركيب، وليس لاختيار البراغي غير الصحيح. إتقان هذه الإجراءات يقلل بشكل كبير من معدل الفشل لديك.

الأدوات والمواد المطلوبة:

أداة تركيب صمولة المسامير (يدوية بمقبض، هوائية، أو كهربائية بالبطارية—تتناسب مع الحجم)

مثقاب ومثقاب بحجم دقيق وفقًا لمواصفات البرغي

أداة إزالة الحواف أو مثقاب التثقيب المائل

مقاييس رقمية أو مقياس ثقوب للتحكم في الجودة

مفتاح عزم الدوران (للتحقق من الاختبار)

مذيب تنظيف وهواء مضغوط (للتطبيقات الحرجة)

الخطوة 1: تحضير الثقب (المرحلة الأكثر أهمية)

استخدام مثقاب وفقًا للمواصفات الدقيقة. مُصنعو صمولة المسامير يحددون نطاقات قطر الثقب الدقيقة لكل برغي—عادةً مع تسامح ±0.1 مم. الثقب الذي يكون أصغر من اللازم يمنع الإدخال أو يتسبب في تشققات في المواد الأصلية الهشة أثناء التركيب. وإذا كان كبيرًا جدًا، فإن صمولة المسامير لا يمكنها توليد قوة تثبيت كافية—سوف تدور أو تنزلق خلال الحمل.

المواصفات التي ستواجهها كمثال:

صمولة مسامير M5 → ثقب 7.0-7.2 مم

صمولة مسامير M6 → ثقب 8.5-8.7 مم

صمولة مسامير M8 → ثقب 10.5-10.7 مم

صمولة مسامير M10 → ثقب 12.5-12.7 مم

ملاحظة هامة: هذه تعميمات—دائمًا تحقق من مواصفات المصنع لأن أنماط الجسم المختلفة (مستدير مقابل سداسي مقابل مخدد) قد تتطلب أحجام ثقوب مختلفة حتى لنفس حجم الخيط.

قم بتشذيب الحواف بشكل كامل—هذا غير قابل للتفاوض. الحد من الحواف الحادة والمواد المرتفعة الناتجة عن الحفر يتداخل مع تثبيت صواميل اللحام ويمنع التثبيت الصحيح. استخدم أداة تشذيب الحواف، أو قطعة تشطيب الزاوية، أو حتى مثقاب أكبر يدويًا لإزالة جميع الحواف من كلا جانبي الثقب. يستغرق ذلك 10 ثوانٍ لكنه يمنع العديد من المشاكل.

نظف الثقب للتطبيقات الحرجة. زيت، رقائق المعدن، الطلاء، الطلاء بالبودرة، أو التآكل في ثقب التركيب يقلل من الاحتكاك ويضعف قوة القبض. للمثبتات الهيكلية أو ذات الأمان الحرج، نظف الثقوب بمذيب مناسب وافرغها بالهواء المضغوط فورًا قبل تركيب صواميل اللحام.

الخطوة 2: إعداد الأداة وتحضير المُثبت

قم بتركيب الماندريل ورأس الأداة الصحيحين. تستخدم أدوات صواميل اللحام مكونات قابلة للتبديل مطابقة لأحجام الخيوط وأنماط الجسم المحددة. استخدام المكونات الخاطئة يؤدي إلى تلف الخيوط الداخلية أو عدم انكماش الجسم بشكل صحيح. تحقق دائمًا من أنك تستخدم المجموعة الصحيحة لمثبتك.

لف صمولة اللحام على الماندريل بحذر. قم بلف المُثبت يدويًا على الماندريل حتى ينتهي أو يصل إلى علامة مؤشر العمق في الأداة. لا تجبر أو تلتف الخيط—الخيوط الداخلية التالفة لن تثبت البراغي بشكل صحيح بعد التركيب، مما يخلق روابط تفشل على الفور.

ضبط معلمات الأداة (الأدوات الهوائية/الكهربائية). قم بضبط طول السكتة، قوة السحب، أو إعدادات الضغط وفقًا لمواصفات المُثبت. القليل جدًا من القوة يترك تشوهًا غير كامل للجسم؛ الكثير يمكن أن يقطع الخيوط أو يتلف المادة الأم. الأدوات اليدوية لا تتطلب ذلك—جهد الرافعة الخاص بك يوفر القوة.

الخطوة 3: تنفيذ التركيب

أدخل صمولة اللحام في الثقب المُجهز. يجب أن تنزلق الصمولة إلى داخل الثقب فقط بضغط الإصبع. إذا اضطررت إلى إجبارها، توقف—إما أن الثقب أصغر من اللازم، أو تستخدم حجم صمولة خاطئ، أو هناك حطام يمنع الثقب. الإجبار على التركيب يتسبب في تشققات في صواميل اللحام (وهي صلبة وهشة) أو تشوه الثقوب، وكلاهما يؤدي إلى فشل الروابط.

حافظ على التوازي المستمر أثناء العملية. امسك أداة التركيب بزاوية 90° على سطح المادة طوال دورة السحب. التثبيت بزاوية يسبب تشوه غير متساوٍ للجسم، مما يقلل من قوة التثبيت وقد يتلف الخيوط. للتطبيقات الإنتاجية، فكر في استخدام أدلة أو قوالب تضمن التوازي تلقائيًا.

قم بتنشيط الأداة بحركة ناعمة وثابتة. بالأدوات اليدوية، طبق ضغط الرافعة بشكل مستمر—لا تضغط بشكل متقطع أو بحركات مفاجئة. التشغيل السلس يخلق تشوهًا متساويًا للجسم. للأدوات الكهربائية، اضغط على الزناد بالكامل واحتفظ به حتى تكمل الأداة دورتها التلقائية.

شعور أثناء تركيب المسمار (الأدوات اليدوية). يجب أن تشعر بزيادة المقاومة مع انهيار الجسم، يتبعها قمة واضحة عند حدوث التشوه الكامل، ثم انخفاض طفيف مع فك القالب. إذا كانت المقاومة منخفضة بشكل غير معتاد (الجسم لا يتشوه) أو عالية بشكل غير معتاد (إزالة القالب)، توقف وافحص قبل المتابعة.

قم بالإفراج وإزالة الأداة بشكل صحيح. بمجرد اكتمال التركيب، قم بإطلاق آلية قبضة الأداة وفكها من صامولة التثبيت المثبتة عن طريق الدوران عكس اتجاه عقارب الساعة. لا تسحب أو تلف الأداة بقوة—هذا يتلف الخيوط الجديدة ويمكن أن يخرج صامولة التثبيت غير مثبتة بشكل جيد من المادة تمامًا.

الخطوة 4: التحقق من الجودة

الفحص البصري أولاً. يجب أن يكون رأس صامولة التثبيت مستويًا ومتوازيًا مع المادة الأصلية بدون فجوات أو ميل أو تشققات مرئية. إذا كان الوصول من الخلف متاحًا، تحقق من أن الجسم المشوه يظهر انتفاخًا متساويًا حول المحيط بدون تشققات أو انقسامات.

إجراء اختبار الدوران. حاول تدوير صامولة التثبيت المثبتة برفق باليد أو باستخدام كماشة. يجب ألا تدور صواميل التثبيت المثبتة بشكل صحيح على الإطلاق. إذا حدث دوران، فشل التركيب—قم بحفرها بعناية وابدأ من جديد بمثبت جديد. فكر في ما إذا كنت بحاجة إلى التبديل إلى مدى قبضة أكبر أو نمط جسم أكثر عدوانية.

التحقق من عزم الدوران للتطبيقات الحرجة. قم بتركيب برغي في صامولة التثبيت ولفه إلى القيمة المحددة باستخدام مفتاح عزم معاير. يجب أن يحتفظ المسمار بدون دوران أو سحب من خلاله. بالنسبة لعمليات الإنتاج، قم بإجراء هذا التحقق على أول تركيب، ثم بشكل دوري (كل 50-100 مثبت) للكشف عن انحراف إعداد الأداة قبل أن يسبب مشاكل منهجية.

⚠️ أخطاء التركيب القاتلة التي تضمن الفشل:

إعادة استخدام صواميل التثبيت: بمجرد التشوه، تصبح صواميل التثبيت منكمشة بشكل دائم ولا يمكن إعادة تركيبها في مكان آخر—لا يخلق الجسم قبضة مناسبة في ثقب جديد

التركيب في ثقوب مطلية أو مدهونة: الطلاء أو الطلاء بالبودرة يعمل كزيت، يقلل الاحتكاك بنسبة 60-80%. قم بتركيب صواميل التثبيت قبل التشطيب، أو قم بإزالة جميع الطلاء من مناطق الثقب

مدى قبضة غير صحيح: تركيب صامولة تثبيت في مادة أرق من الحد الأدنى للقبضة يسبب انكماشًا زائدًا وتلف الخيوط. التركيب في مادة أسمك من الحد الأقصى للقبضة يؤدي إلى تشوه غير كافٍ واتصالات ضعيفة

تثبيت أداة التركيب بقوة زائدة: القوة المفرطة للسحب تزيل الخيوط الداخلية، مما يقلل من قدرة تثبيت البرغي بمقدار 40% أو أكثر على الرغم من أن التثبيت يبدو جيدًا خارجيًا

استراتيجية اختيار صامولة التثقيب: مطابقة المُثبت للتطبيق

اختيار صامولة التثقيب المثلى يتطلب تقييم عدة عوامل في وقت واحد. الاختيارات الخاطئة لا تعرض فقط فشل المُثبت الفردي — بل يمكن أن تضر بالتجميعات بأكملها، وتخلق مخاطر السلامة، أو تتطلب إعادة عمل مكلفة للضمان. لقد طورنا إطار عمل منهجي للاختيار يعتمد على تحليل آلاف التركيبات عبر صناعات متنوعة.

الجدول 2: مصفوفة اختيار تطبيق صامولة التثقيب

| احتياجات تطبيقك | المادة المطلوب تحديدها | نمط الجسم المطلوب تحديده | نوع الرأس | حالات الاستخدام النموذجي |

|---|---|---|---|---|

| مقاومة التآكل القصوى | الفولاذ المقاوم للصدأ 316 | أي | مسطح أو مغطى بغطاء | البحرية، المعالجة الكيميائية، الهواء الطلق |

| أعلى مقاومة لعزم الدوران | الفولاذ الكربوني من الدرجة 8 | مكعب كامل | مسطح | هيكلي، دورة عمل عالية، اهتزاز |

| خفيف الوزن + مقاومة للتآكل | سبائك الألمنيوم | مخدد أو سداسي | مسطح | الفضاء، السيارات، المركبات الترفيهية |

| مادة رقيقة جدًا (<1مم) | ألمنيوم أو فولاذ | دائري | مسطح | إلكترونيات، قنوات التدفئة والتهوية وتكييف الهواء، صفائح معدنية |

| سطح مستوي مطلوب | فولاذ أو مقاوم للصدأ | دائري أو سداسي | مخروط بزاوية 90° | ألواح جمالية، أسطح انزلاقية |

| مادة أساسية ناعمة | ألمنيوم | مخدد أو فلنجة كبيرة | مسطح | بلاستيك، مركبات خشبية، معادن ناعمة |

| حساس للتكلفة، عزم منخفض | فولاذ مطلي بالزنك | دائري | مسطح | منتجات استهلاكية، أثاث، لوحات وصول |

| مغلق ضد الرطوبة | أي مادة مناسبة | أي نمط مناسب | نهاية مغلقة | الخارجية، معالجة الطعام، الإلكترونيات |

اختيار المادة: موازنة القوة، التآكل، الوزن، والتكلفة

الفولاذ الكربوني (مطلي بالزنك) يوفر أفضل نسبة قوة إلى تكلفة للتطبيقات الداخلية دون تعرض كبير للتآكل. الدرجة 5 تقدم أداء جيد، بينما الدرجة 8 تقترب من قوة الشد لصواميل اللحام (800-1000 ميجا باسكال). الطلاء بالزنك يوفر حماية معتدلة من التآكل—كافية للبيئات المضبوطة مثل داخل المباني، ولكن غير كافية للخارج أو في الأماكن التي يوجد بها رطوبة.

الميزة الاقتصادية: الفولاذ الكربوني هو الأساس عند $0.30-0.80 لكل مسمار حسب الحجم. مما يجعله الخيار الافتراضي عندما لا يكون التآكل مصدر قلق ولا يهم الوزن.

الفولاذ المقاوم للصدأ (304/316) يكلف 2-4 مرات أكثر من الفولاذ الكربوني لكنه يوفر مقاومة تآكل متفوقة لا يمكن التفاوض عليها في البيئات القاسية. النوع 304 يتعامل مع معظم التطبيقات الداخلية والخارجية العامة. النوع 316 يضيف الموليبدينوم لتعزيز المقاومة للكلوريدات، مما يجعله ضروريًا للبيئات البحرية، المعالجة الكيميائية، وأي مكان يتعرض فيه للملح.

المقايضة بعد التكلفة: الفولاذ المقاوم للصدأ لديه قوة أقل قليلاً من الفولاذ الكربوني من نفس الدرجة (عادة 60-70% من قوة الشد للدرجات 8 من الفولاذ الكربوني). ومع ذلك، في التطبيقات التي ستحدث فيها التآكل، فإن الفولاذ المقاوم للصدأ ليس خيارًا، إنه الحل الوحيد الممكن على المدى الطويل.

سبائك الألمنيوم يوفر الخيار الأخف وزنًا تقريبًا 35% من كثافة الفولاذ، مما يجعله قياسيًا لتطبيقات الطيران والسيارات عالية الأداء التي تتطلب وزنًا خفيفًا. مقاومة التآكل ممتازة في معظم البيئات دون الحاجة إلى الطلاء أو التغطية. القيد هو القوة—عادةً ما تتحمل صواميل اللحام المصنوعة من الألمنيوم 60-70% من سعة التحميل لمثبتات الفولاذ المكافئة.

الاعتبار المالي: الألمنيوم يقع بين الفولاذ المطلي بالزنك والفولاذ المقاوم للصدأ، عادةً $0.50-1.20 لكل مسمار. توفر وفورات الوزن مبررًا للتكاليف المميزة في التطبيقات التي يهم فيها كل جرام.

مطابقة نطاق القبض: العامل الحاسم الأكثر إهمالًا

كل صمولة لحام لها نطاق قبض محدد—سمك المادة الأم الأدنى والأقصى الذي يمكن تثبيته بشكل صحيح. التثبيت خارج هذا النطاق يضمن أداءً مخفضًا:

رقيق جدًا (أقل من الحد الأدنى للقبض): تنهار صمولة اللحام بشكل مفرط، مما قد يتلف الخيوط الداخلية ويقلل من قوة السحب بنسبة 30-50%. قد يمتد الجسم المشوه إلى ما وراء ظهر المادة بدلاً من التثبيت عليها، مما يخلق روابط تنسحب تحت أحمال معتدلة.

سميك جدًا (أكثر من الحد الأقصى للقبض): نتيجة التشوه غير المكتمل، يكون هناك قوة تثبيت غير كافية. قد تدور صمولة اللحام تحت عزم الدوران أو تنسحب تحت الأحمال الشدية أقل بكثير من سعتها المصنفة. قد لا تتمكن حتى من إتمام التثبيت بالكامل—يصل الأداة إلى الحد الأقصى للسكتة قبل حدوث انهيار الجسم بشكل صحيح.

الحل الذي لا تعلنه الشركات المصنعة دائمًا: نفس حجم الخيط متوفر في عدة نطاقات قبض. على سبيل المثال، تأتي صواميل اللحام M8×1.25 في:

نطاق قبض قصير: 0.5-3.0مم

قبضة متوسطة: 2.0-5.0 مم

قبضة طويلة: 4.0-8.0 مم

قبضة طويلة جدًا: 6.0-12.0 مم

قم بقياس سمك المادة بدقة باستخدام الفرجار واختر نطاق القبضة الذي يشملها مع هامش على كلا الجانبين. في التجميعات ذات السمك المتغير (مثل الهياكل الملحومة مع التعزيز المزدوج)، حدد نطاق القبضة الذي يغطي أرق مادة محتملة لديك—التثبيت في مادة أكثر سمكًا أكثر أمانًا من الأرق.

متطلبات التحميل: فهم مقاومة الشد مقابل مقاومة القص

تعتمد قدرة تحمل الحمل لصامولة البرشام على عدة عوامل متداخلة: مادة وحجم المثبت، خصائص وسمك المادة الأم، ونمط الجسم. تنشر الشركات المصنعة تصنيفات التحميل، لكن فهم ما تمثله فعليًا يمنع سوء الاستخدام الخطير.

قوة الشد (مقاومة السحب عبر المادة): القوة المطلوبة لسحب صامولة البرشام عبر المادة الأم في الاتجاه العمودي على السطح. هنا الرؤية الحرجة التي يغفل عنها الكثيرون: هذا يعتمد أكثر على خصائص المادة الأم وليس صامولة البرشام نفسها. صامولة برشام مصنفة لتحمل 5 كيلو نيوتن للسحب عبر 2 مم من الفولاذ قد تحقق فقط 2 كيلو نيوتن في 1 مم من الألمنيوم—الألمنيوم يتمزق قبل أن يفشل المثبت.

دائمًا قم بتقييم التجميع الكامل، وليس فقط تصنيف المثبت في الكتالوج. إذا كانت المادة الأم ناعمة أو رقيقة، فهي العامل المحدد.

قوة القص (مقاومة الحمل الجانبي): القوة المطلوبة لقص جسم صامولة البرشام أو البرغي في المستوى الموازي لسطح المادة. غالبًا ما يكون هذا هو العامل المحدد في التطبيقات الإنشائية وتركيب الحوامل. صامولة برشام من الفولاذ بحجم M6 تتحمل تقريبًا 5-8 كيلو نيوتن من حمل القص، بينما يمكن لـ M10 أن تصل إلى 15-20 كيلو نيوتن حسب الدرجة وجودة التركيب.

عوامل الأمان غير قابلة للتفاوض: لا تصمم أبدًا بناءً على تصنيفات الكتالوج. طبق عوامل أمان مناسبة—حد أدنى 2-3× للأحمال الثابتة، و4-6× للأحمال الديناميكية أو الصدمية. هذا يأخذ في الاعتبار اختلافات التركيب، وتدهور المادة مع الوقت، والتآكل، وظروف الحمل غير المتوقعة التي تحدث في الخدمة الواقعية.

التطبيقات الصناعية: أين توفر صواميل البرشام قيمة فريدة

تؤدي صواميل البرشام وظائف حيوية في جميع قطاعات التصنيع تقريبًا، لكن مزاياها ومتطلباتها المحددة تختلف بشكل كبير حسب التطبيق. فهم هذه الحالات الواقعية يساعدك على توقع التحديات وتحديد المواصفات بشكل مناسب.

تصنيع السيارات (أعلى تطبيق من حيث الحجم)

تحتوي المركبات الحديثة على 200-500 صامولة برشام في هيكل السيارة، وتجميع الشاسيه، وتركيب الأجزاء الداخلية. قيود الوصول من الجانب الأعمى جعل ريفنتات ضرورية—خلال تجميع الهيكل الأبيض، تتطلب الأقسام المربعة الهيكلية والفراغات المغلقة نقاط تثبيت حيث لا يمكن تثبيت الصواميل التقليدية بدون فتحات وصول ثانوية مكلفة.

التطبيقات الشائعة لريفنتات الصواميل في السيارات:

نقاط تثبيت لوحات الهيكل للأجنحة، الأغطية، أغطية الصندوق، الأبواب على الإطارات الهيكلية

تركيب مكونات الداخلية لللوحات الأمامية، لوحات الأبواب، الألواح العلوية، الكونسول الوسيط

نقاط التأريض الكهربائية التي تخلق اتصالات تأريض ذات خيوط موثوقة في الصفائح المعدنية

تركيب الملحقات والمعدات بعد البيع للسقف، الألواح الجانبية، معدات السحب

حوامل مكونات تحت الغطاء للمظلات الحرارية، حوامل الأسلاك، خزانات السوائل، معدات التحكم في الانبعاثات

التحول نحو المركبات الكهربائية (EVs) يؤدي إلى زيادة استخدام ريفنتات الصواميل بشكل كبير. يقوم مصنعو المركبات الكهربائية بإلغاء هياكل المحركات التقليدية وأوعية النقل (التي كانت توفر نقاط تثبيت في المركبات ذات محرك الاحتراق الداخلي)، واستبدالها بحزم بطاريات ومجموعات محركات كهربائية تتطلب استراتيجيات تثبيت جديدة تمامًا. يتطلب بناء المركبات الكهربائية المعتمد على الألمنيوم—مدفوعًا بمتطلبات تقليل الوزن—اختيار ريفنتات مناسبة لأن صلابة الألمنيوم الأقل تؤثر على قوة القبض.

مثال من عملنا الاستشاري في العالم الحقيقي: قامت شركة ناشئة في مجال المركبات الكهربائية بتحديد ريفنتات من الصلب الكربوني في لوحات حاوية البطارية المصنوعة من الألمنيوم لتوفير $0.40 لكل مسمار تثبيت. خلال 6 أشهر، تسببت التآكل الجلفاني بين المعادن غير المتطابقة في تدهور شديد حول كل مسمار تثبيت. بعد التحول إلى ريفنتات من الألمنيوم مع حواجز تآكل مناسبة، اختفى المشكلة. ما هو التأثير الكلي على التكلفة؟

مواصفات عزم الدوران في السيارات غير قابلة للتفاوض. إجراءات خط التجميع تحدد قيم عزم الدوران الدقيقة لكل مسمار تثبيت, ويجب أن تحافظ ريفنتات الصواميل على هذه القيم عبر عدة دورات تجميع دون أن تدور. يتطلب ذلك عادة تصميمات جسم سداسي للأغراض ذات العزم المتوسط إلى العالي (فوق 25 نيوتن متر)، خاصة في نقاط تثبيت الهيكل ونظام التعليق.

الفضاء والطيران (متطلبات أعلى للمواصفات)

يمثل الفضاء بيئة ريفنتات الصواميل الأكثر تطلبًا: دورة حرارة قصوى (-55°C إلى +120°C على ارتفاع الطيران)، الاهتزاز المستمر، أهمية الوزن حيث كل غرام مهم، وعواقب الفشل بدون تسامح. ريفنتات الصواميل ذات الجودة الفضائية ليست مجرد نسخ أقوى من الأنواع الصناعية—بل تُصنع وفق معايير مختلفة تمامًا مع تتبع كامل للمواد واختبارات دفعات شاملة.

يجب أن يلتزم كل ريفنت تثبيت يُركب في طائرات معتمدة بالمواصفات الفضائية مثل NAS1845 أو MS21042، مع تتبع موثوق به لدفعة الحرارة الموثقة تربط كل مسمار بسرعة بالمادة الخام، وتاريخ التصنيع، ومعلمات العملية، ونتائج اختبار الخصائص الميكانيكية. تضمن هذه السلسلة من الوثائق أنه إذا حدث فشل في المسمار بسرعة، يمكن للمحققين تتبعه لتحديد ما إذا كان عيبًا في المادة، أو خللًا في التصنيع، أو خطأ في التركيب.

التطبيقات الشائعة في الطيران:

لوحات النوافذ والنصب التذكارية الداخلية (المطابخ، الحمامات، صناديق الأمتعة العلوية، أغطية مسارات المقاعد)

لوحات الوصول (غطاء محرك المحرك، أبواب التفتيش، أغطية حجرة الإلكترونيات)

إدارة الكابلات والأسلاك (مشابك التثبيت، صواني الكابلات، حوامل الدعم)

قنوات نظام التحكم البيئي وتجميع HVAC

الغطاءات غير الهيكلية التي توفر أغطية هوائية وتزيين داخلي

توفير الوزن يدفع لاختيار المواد. تسيطر براغي الألمنيوم والتيتانيوم على مواصفات الطيران على الرغم من الارتفاع الكبير في التكلفة مقارنة بالفولاذ. قد يحتوي الطائرة ذات الهيكل العريض التجاري على أكثر من 50,000 برغي في جميع أنحاء هيكلها وداخلها؛ استبدال الفولاذ بالألمنيوم يوفر من 15 إلى 25 كجم من الوزن الفارغ. على مدى عمر خدمة الطائرة الذي يمتد إلى 25 عامًا، يترجم هذا التخفيض في الوزن إلى توفير وقود ملموس يستحق أكثر بكثير من فرق تكلفة المسمار.

إن إعادة الاستخدام براغي الأزرار توفر ميزة حاسمة أخرى في الطيران. تتطلب الصيانة المستمرة للطائرة إزالة الألواح بشكل متكرر للفحص والوصول إلى المكونات. تسمح براغي الأزرار للفنيين بإزالة وإعادة تركيب الألواح مرارًا وتكرارًا — أحيانًا 20-30 مرة خلال عمر الطائرة — دون تدهور في المسمار. أما البراغي المفاجئة فستتطلب الحفر وإعادة التثبيت بعد كل إزالة، مما يزيد بشكل كبير من وقت وتكلفة الصيانة.

البنية التحتية للإلكترونيات والاتصالات السلكية واللاسلكية

تمكن براغي الأزرار من أنظمة التثبيت على الرفوف، حاويات المعدات، وإدارة الكابلات حيث توفر الصفائح المعدنية الرقيقة الصلابة الهيكلية، ولكنها لا يمكنها استيعاب الخيوط المثقوبة بشكل موثوق. تتطلب صناعة الإلكترونيات براغي لا تضعف من الاهتزاز (التبريد في مراكز البيانات يخلق حركة هوائية مستمرة واهتزاز) ويجب أن تحافظ على سلامة الحماية من التداخل الكهرومغناطيسي / التداخل الكهرومغناطيسي من خلال الربط الكهربائي الصحيح.

التطبيقات المحددة:

أنظمة تثبيت على رفوف 19 بوصة توفر نقاط تثبيت ملولبة للخوادم، المفاتيح، لوحات التوصيل، توزيع الطاقة

حاويات كهربائية تشمل لوحات التحكم، صناديق التوصيل، خزائن الاتصالات الخارجية

نقاط التأريض والربط التي تؤسس الاستمرارية الكهربائية في الحاويات المحمية

حوامل إدارة الكابلات التي تدعم قنوات الأسلاك، صواني الكابلات، حلقات الخدمة

صواميل التثبيت من الفولاذ المقاوم للصدأ تزداد استخداماتها بشكل متزايد في معدات الاتصالات الخارجية—تركيبات أبراج الهاتف، خزائن الألياف البصرية، صناديق التوزيع على مستوى الشارع—حيث إن حماية ضد التآكل ضرورية لعمر تصميم يتراوح بين 20-30 سنة. تكلفة كل مسمار بسرعة $1.50-2.50 تعتبر تافهة مقارنة بتكاليف الوصول للموقع لاستبدال الأجهزة المتآكلة.

النمو الهائل في بنية تحتية 5G يسرع بشكل كبير الطلب على صواميل التثبيت. تتطلب تركيب الخلايا الصغيرة آلاف نقاط التثبيت على أعمدة ذات جدران رقيقة، واجهات المباني، هياكل إنارة الشوارع، وتركيبات السطح—وهي جميعها سيناريوهات توفر فيها صواميل التثبيت الطريقة الوحيدة العملية للتثبيت التي لا تضر بالسلامة الهيكلية أو المظهر.

أنظمة البناء والأنظمة المعيارية

يعتمد البناء الحديث بشكل متزايد على مكونات معيارية مسبقة الصنع تُجمّع في الموقع بدلاً من الطرق التقليدية المبنية على الأعمدة. تتيح صواميل التثبيت التجميع الميداني للهياكل ذات الإطارات الفولاذية، وأنظمة الجدران الستارية، والواجهات المعمارية حيث لا يكون اللحام عمليًا (قيود الحريق، نقص اللحامين المهرة، مخاوف تشوه الحرارة) ولا يوجد وصول عبر البرغي في الأقسام الهيكلية المغلقة.

تطبيقات البناء:

وصلات الإطارات الفولاذية التي تربط الأقسام الهيكلية المجوفة، أعمدة الصلب الأنبوبية، العوارض المربعة

تثبيت ألواح الواجهات، الألواح المعدنية، الألواح المركبة على الإطارات الهيكلية

دعامات دعم أنظمة MEP لأنابيب التدفئة والتهوية وتكييف الهواء، أنابيب الكهرباء، السباكة في الهياكل الفولاذية

أنظمة الدرابزين والحواجز التي تخلق نقاط تثبيت ملولبة في الأنابيب والأعمدة الهيكلية

حماية ضد التآكل ضرورية للغاية في تطبيقات البناء. تتطلب الهياكل الخارجية صواميل تثبيت من الزنك المجلفن بالغمر الساخن أو الفولاذ المقاوم للصدأ لتتناسب مع عمر التصميم الذي يتراوح بين 50-100 سنة للفولاذ الهيكلي. نحدد صواميل التثبيت من الفولاذ المقاوم للصدأ 316 لجميع مشاريع البناء الساحلية حيث يتعرض الملح بسرعة للتآكل البدائل المطلية بالزنك—والفرق في التكلفة بنسبة 3-4 أضعاف غير مهم مقارنة بتكاليف الاستبدال التي تتطلب تفكيك الهيكل.

المعدات الثقيلة والآلات الزراعية

تعمل معدات المزرعة، آلات البناء، والمركبات التعدينية في بيئات قاسية: الطين، الأوساخ، المواد الكيميائية، الاهتزازات الشديدة، درجات الحرارة من -30°C إلى +60°C، والأحمال الصدمية التي ستدمر الموثقات في تطبيقات أكثر تحكمًا. يجب أن تصمد صواميل التثبيت في هذه التطبيقات أمام ظروف تتجاوز أي شيء تتعرض له المنتجات الاستهلاكية أو الإلكترونيات على الإطلاق.

استخدامات المعدات الثقيلة:

تركيب كابينة المشغل، الألواح، الأبواب، النوافذ، أنظمة التدفئة والتهوية وتكييف الهواء على الإطارات الهيكلية

لوحات وأغطية الخارجية بما في ذلك حجرة المحرك، فتحات الوصول، الحماية الواقية

تركيب المعدات المساعدة للمصابيح، المرايا، الكاميرات، المستشعرات على لوحات جسم رقيقة

خزان هيدروليكي وتثبيت خزان السوائل لتثبيت حاويات السوائل على هياكل الهيكل

إعادة الاستخدام مهمة للغاية في صيانة المعدات الثقيلة. غالبًا ما يصل الفنيون إلى المكونات الداخلية للخدمة الروتينية — استبدال فلاتر الهيدروليك، فحص الأنظمة الكهربائية، ضبط الروابط الميكانيكية. يتطلب ذلك إزالة الألواح والأغطية أحيانًا عشرات المرات خلال عمر خدمة الآلة الذي يتراوح بين 10-20 سنة. توفر صواميل الدبوس تثبيتًا قابلاً للتكرار يدوم لأكثر من 50 دورة تفكيك — متجاوزًا بكثير ما يمكن أن يتحمله المسامير المفاجئة قبل أن تتوسع الثقوب وتصبح الاتصالات غير محكمة.

الاتجاهات المستقبلية التي تعيد تشكيل تكنولوجيا صواميل الدبوس

سوق صواميل الدبوس يشهد تحولًا كبيرًا يقوده الأتمتة في التصنيع، اختراقات في علوم المواد، وضغوط الاستدامة من قبل اللوائح والالتزامات الشركات. استنادًا إلى مسارات التطور الحالية وتحليل السوق الموسع، ستغير عدة اتجاهات بشكل أساسي مشهد التثبيت حتى عام 2030 وما بعده.

ديناميات نمو السوق والمحركات الاقتصادية

وصل سوق صواميل الدبوس العالمية إلى 1.4 تريليون و16.2 مليار في عام 2026 مع توقعات للنمو إلى 1.4 تريليون و28.8 مليار بحلول عام 2033، مما يعكس معدل نمو سنوي مركب قوي بنسبة 8.61 تريليون و3.3. يتجاوز معدل النمو هذا بشكل كبير توسع قطاع التصنيع بشكل عام، مما يدل على أن صواميل الدبوس تكتسب حصة سوقية من طرق التثبيت البديلة بما في ذلك صواميل اللحام، وصواميل التثبيت، والمسامير الدائمة.

محركات النمو الرئيسية تشمل:

تسريع التصنيع في آسيا والمحيط الهادئ: تمثل الصين، الهند، فيتنام، ودول جنوب شرق آسيا حوالي 451 تريليون و3 تريليون من الطلب العالمي على صواميل الدبوس، مدفوعة بتوسع إنتاج السيارات (خصوصًا السيارات الكهربائية)، ومشاريع البنية التحتية الكبرى، وزيادة القدرة التصنيعية. استهلكت الصين وحدها 7.2 مليار من صواميل الدبوس في عام 2025، مع توقع نمو بنسبة 9-111 تريليون و3.3 سنويًا حتى عام 2030.

تأثير انتقال المركبات الكهربائية: تستخدم منصات المركبات الكهربائية 30-40% أكثر من صواميل التثبيت مقارنة بالمركبات ذات الاحتراق الداخلي المعادلة بسبب البناء المعتمد على الألمنيوم، وإلغاء الهياكل التقليدية للتركيب (كتل المحركات، ناقلات الحركة)، ومتطلبات تجميع حزمة البطارية. مع توقع وصول المركبات الكهربائية إلى 35% من إنتاج المركبات العالمي بحلول عام 2030، يدفع هذا العامل الواحد طلبًا إضافيًا كبيرًا.

اتجاهات البناء خفيف الوزن عبر الصناعات: تدفع متطلبات تقليل وزن السيارات والطيران إلى زيادة متطلبات تثبيت المواد الرقيقة. يصنع مصنعو الطائرات الآن الهياكل الأساسية من مركبات ألياف الكربون التي تتطلب طرق تثبيت متخصصة حيث تتفوق صواميل التثبيت.

اعتماد البناء المعياري في الإنشاء: تعتمد طرق البناء بشكل متزايد على التجميعات المسبقة الصنع التي تتطلب تثبيت من الجانب الخفي الذي توفره صواميل التثبيت بشكل فريد. هذا الاتجاه قوي بشكل خاص في المباني التجارية، ومراكز البيانات، والبناء السكني في الأسواق التي تعاني من نقص العمالة الماهرة.

ديناميات إقليمية تظهر أمريكا الشمالية وأوروبا كأسواق ناضجة تنمو بنسبة 3-4% سنويًا، وتسيطر عليها طلبات الاستبدال والتطبيقات الخاصة ذات القيمة العالية (الفضاء الجوي، الأجهزة الطبية). تظهر الأسواق الناشئة نموًا بنسبة 10-15% مدفوعًا بتوسيع القدرة التصنيعية والاستثمار في البنية التحتية التي تتخلف بعقود عن الاقتصادات المتقدمة.

ثورة تكنولوجيا الأتمتة والتركيب الذكي

أنظمة التثبيت بالطرق الآلية المدمجة مع خطوط التجميع الروبوتية تمثل القطاع الأسرع نموًا في سوق صواميل التثبيت، حيث تتوسع بنسبة 12-15% سنويًا. تجمع هذه الأنظمة بين حفر الثقوب بدقة، وتغذية صواميل التثبيت الآلية، والتركيب المُتحكم فيه في خلايا عمل واحدة، مما يقلل من تكاليف العمالة بنسبة 60-70% ويحسن الاتساق بشكل كبير.

أدوات التركيب المدعومة بالإنترنت للأشياء (IoT) المزودة بأجهزة استشعار مدمجة تمثل اختراقًا في ضمان الجودة. تراقب هذه

القوة المطبقة أثناء سحب القضيب

التحقق من إتمام السحب والكشف عن التركيبات غير المكتملة

تتبع عدد الدورات لتمكين الصيانة التنبئية قبل فشل الأداة

نقل بيانات الجودة في الوقت الحقيقي لاسلكيًا إلى أنظمة تنفيذ التصنيع

تكتشف هذه الأدوات الذكية حالات الشذوذ في التثبيت على الفور—مثل التشوه غير المكتمل للجسم، والخيوط التالفة، وحجم الثقب غير الصحيح، ومشاكل المادة الأصلية—مما يمنع التجميعات المعطوبة من التقدم في الإنتاج حيث ستصبح أكثر تكلفة بكثير لتصحيحها.

مثال حقيقي من عملنا الاستشاري: قام مورد من المستوى الأول في صناعة السيارات بتنفيذ أدوات تركيب مراقبة القوة عبر خطوط تجميع الهيكل الخاص بهم. خلال 3 أشهر، قللوا من مطالبات الضمان المتعلقة بصواميل التثبيت بنسبة 68% من خلال تحديد المشابك غير المثبتة بشكل صحيح في الوقت الحقيقي بدلاً من اكتشافها من خلال شكاوى العملاء بعد شهور. استثمار بقيمة $280,000 في الأدوات الذكية غطى تكاليفه في 4 أشهر فقط من خلال تقليل تكاليف الضمان، دون احتساب فوائد سمعة العلامة التجارية.

تكنولوجيا التوأم الرقمي يسمح للمهندسين بمحاكاة تركيب صامولة التثبيت في التجميعات الافتراضية قبل وجود النماذج الأولية المادية. تتنبأ نماذج البرمجيات المتقدمة بقوة السحب، مقاومة العزم، وعمر التعب استنادًا إلى خصائص المادة، تسامح حجم الثقب، معلمات قوة التركيب، وأحمال الخدمة. هذا يقلل بشكل كبير من النهج التقليدي التجربة والخطأ في تحديد مواصفات المُثبت الذي يطيل جداول التطوير ويزيد من تكاليف النماذج الأولية.

أدوات تثبيت صامولة التثبيت الكهربائية تُحَل بسرعة محل النسخ الهوائية عبر التصنيع:

30% استهلاك طاقة أقل مقابل الهوائية (توفير كبير في التكاليف في المنشآت ذات الحجم الكبير)

إلغاء متطلبات بنية تحتية للهواء المضغوط والصيانة

التحكم الدقيق في القوة من خلال إدارة عزم الدوران الإلكترونية مما يحسن الاتساق

تشغيل أكثر هدوءًا (75-80 ديسيبل مقابل 90-95 ديسيبل للهوائية) مما يحسن ظروف العمل ويقلل من متطلبات حماية السمع

تسجيل بيانات شامل لضمان الجودة، والتحقق من العملية، والتتبع

بحلول عام 2028-2029، نتوقع أدوات تركيب تعمل بالبطارية بسعة كافية للعمل خلال نوبة كاملة (500-800 تثبيت لكل شحنة) بتكاليف أقل من $800، مما يجعل التثبيت بدون أسلاك اقتصاديًا لمحيطات التجميع ذات الحجم الكبير حيث تتسبب خراطيم الهواء الهوائية حالياً في تحديات بيئية ومخاطر تعثر.

مواد متقدمة وحلول خفيفة الوزن

تركز ابتكارات علوم المواد على زيادة نسب القوة إلى الوزن وتوسيع نطاق درجات الحرارة التشغيلية في آن واحد. تظهر العديد من التطورات وعدًا تجاريًا قويًا:

سبائك الألمنيوم عالية القوة (السلسلة 7000) توفر قوة تقترب من الفولاذ مع وزنها. تقاوم هذه السبائك بشكل كبير تشققات التآكل الناتجة عن الإجهاد مقارنةً بأجيال السبائك الألمنيوم السابقة (السلسلة 2000 و 6000)، مما يجعلها مناسبة لتطبيقات الطيران عالية الحمولة والسيارات عالية الأداء حيث لم تكن مثبتات الألمنيوم السابقة كافية.

مسار التكلفة: حالياً 3-5 أضعاف سبائك الألمنيوم القياسية، ولكنها تتراجع مع زيادة الطلب على الطيران والمركبات الكهربائية مما يدفع إلى زيادة حجم الإنتاج. من المتوقع أن تتقلص فروق التكاليف إلى 2-3 أضعاف بحلول عام 2028-2029.

صواميل التثبيت المتوافقة مع المركبات المركبة تتميز بتصاميم متخصصة تمنع سحق ألياف الكربون، الألياف الزجاجية، وألياف الأراميد أثناء التركيب. تتضمن هذه المثبتات أسطح تحميل أوسع، ملفات تشوه محكمة التحكم، وأحيانًا تشمل غسالات تعزيز ملتصقة توزع أحمال التثبيت على مناطق أكبر. يقود صناعة الطيران هذا التطور—طائرات حديثة مثل بوينج 787 وإيرباص A350 تستخدم هياكل أساسية مركبة تتطلب عشرات الآلاف من نقاط التثبيت حيث يمكن أن تتسبب تقنيات التثبيت المعدنية في سحق أو تقشير المواد المركبة.

بوليمرات عالية الحرارة (PEEK، PPS، PEI) تتيح صواميل التثبيت للتطبيقات التي تتسبب فيها المثبتات المعدنية بمشاكل التآكل الجلفاني، تداخلات EMI/RFI، أو أوزان غير مقبولة. تتعامل هذه الصواميل البلاستيكية الهندسية مع درجات حرارة تشغيل مستمرة تصل إلى 200-250°C مع توفير عزل كهربائي كامل.

التطبيقات المستهدفة: تجميع الأجهزة الطبية (توافق مع التصوير بالرنين المغناطيسي، مقاومة التعقيم)، معدات الكهرباء عالية الجهد (إلغاء مسارات التيار عبر المثبتات)، داخليات الطيران (توفير الوزن، العزل الكهربائي)، ومعدات الراديو (منع تداخل الهوائيات).

مراجعة واقعية للتكلفة: تكلف صواميل البوليمر عالية الحرارة حالياً $3-8 لكل مثبت مقابل $0.30-1.50 للأمثلة المعدنية. يحد هذا من الاعتماد عليها في التطبيقات المتخصصة حيث تبرر خصائصها الفريدة الأقساط الإضافية.

دمج الاستدامة والاقتصاد الدائري

التشريعات البيئية والتزامات الاستدامة للشركات تؤثر بشكل متزايد على عمليات تصنيع مسامير التثبيت واختيار المواد:

المحتوى المعاد تدويره في الصلب والألمنيوم وصلت مسامير التثبيت الآن إلى 70-90% في بعض خطوط الإنتاج، مما يقلل من الكربون المجسد بحوالي 40% مقارنةً بالمثبتات المصنعة من مواد خام جديدة. تقوم الشركات المصنعة الكبرى بما في ذلك بولهوف، جيسيبا، وستانلي للتثبيتات الهندسية، بتسويق هذه كخيارات “منخفضة الكربون” أو “محايدة للكربون”، مما يفرض علاوات سعرية تتراوح بين 5-10% من المشترين المهتمين بالبيئة والذين ينفذون برامج تقليل انبعاثات النطاق 3.

إزالة الطلاء الضار تواجه اللوائح المتزايدة الصرامة. تواجه عملية الطلاء بالزنك الكروماتي التقليدية قيودًا متزايدة بسبب خصائص الكروم سداسي التكافؤ المسرطنة والتسمم البيئي. تشمل تقنيات الطلاء البديلة:

طلاءات الزنك-النيكل التي توفر مقاومة للرذاذ الملحي لأكثر من 1000 ساعة بدون الكرومات

الطلاء بالزنك الميكانيكي باستخدام عمليات المسحوق الجاف التي تزيل تدفقات النفايات السائلة

طلاءات التحويل بالكروم الثلاثي (خالٍ من الكروم سداسي التكافؤ) التي توفر حماية مناسبة من التآكل للعديد من التطبيقات

الاستبدال المباشر بالفولاذ المقاوم للصدأ (تكلفة أولية أعلى، عمر افتراضي متفوق، عدم وجود نفايات طلاء)

مبادئ التصميم للتفكيك تشجع على استخدام مثبتات قابلة للإزالة (مثل مسامير التثبيت مع وصلات مسننة ومسلحة) بدلاً من طرق الربط الدائمة (اللحام، اللواصق الهيكلية، المسامير ذات الاختراق الذاتي) لتسهيل التفكيك وإعادة التدوير عند نهاية العمر الافتراضي. تؤثر هذه الاتجاهات بشكل خاص على تصميم السيارات حيث تفرض لوائح الاتحاد الأوروبي أهدافًا متزايدة لإعادة التدوير—حاليًا 85-% بالوزن، مع مقترحات لزيادتها إلى 90-% بحلول عام 2030.

هذه البيئة التنظيمية تفضل مسامير التثبيت على الربط الدائم لأنها تتيح التفكيك غير المدمر، مما يبسط بشكل كبير فصل المواد أثناء إعادة التدوير مقارنةً بالهياكل التي يجب قطعها أو تمزيقها مع بقاء المثبتات في مكانها.

دليل استكشاف الأخطاء وإصلاحها: تشخيص وإصلاح مشاكل مسامير التثبيت الشائعة

حتى مع الاختيار الصحيح والتركيب الدقيق، قد تفشل مسامير التثبيت أحيانًا أو تؤدي أداءً ضعيفًا. التشخيص السريع والتصحيح الفعال يمنع تكرار المشاكل، وإعادة العمل المكلفة، والمشاكل السلامة المحتملة.

الجدول 3: مصفوفة استكشاف الأخطاء وإصلاحها الشاملة لمسامير التثبيت

| المشكلة العرض | تحليل السبب الجذري | الإجراء التصحيحي الفوري | استراتيجية الوقاية طويلة الأمد |

|---|---|---|---|

| يدور تحت عزم الدوران | قبضة غير كافية بسبب نمط الجسم الخاطئ، ثقب ملوث، مادة صلبة جدًا | افتح الثقب بعناية، ركّب حجم أكبر أو نوع جسم سداسي في ثقب نظيف | حدد تصميم مقاوم للدوران، نفذ التحقق من تنظيف الثقب، درب المُركّبين |

| يمر عبر المادة | المادة الأم رقيقة جدًا لنطاق القبضة، تركيب غير كافٍ، حالة تحميل زائد | ركّب غسالة داعمة كحل مؤقت، أعد تصميم الوصل للحل الدائم | طابق نطاق القبضة بدقة مع سمك المادة، أضف تعزيزًا، قلل الأحمال المطبقة |

| خيوط مخلعة/تالفة | قوة تركيب زائدة، خيوط متقاطعة أثناء الإعداد، مشبك معيب، عدم تطابق حجم الماندريل | استبدله بصامولة برغي جديدة، تحقق من إعداد الأداة وحجم الماندريل | قم بمعايرة أدوات التركيب ربع سنويًا، فحص المشابك قبل التركيب، نفذ فحوصات جودة الواردات |

| تركيب غير مستقيم/مائل | غير عمودي أثناء التركيب، قطر الثقب كبير جدًا، تشوه المادة | افتح الثقب، ركّب في موقع مائل قليلاً مع محاذاة صحيحة | استخدم أدلة محاذاة أو قوالب، قس قطر الثقب باستخدام مقياس، درب المُركّبين مع عينات تدريبية |

| لا يجلس بشكل مستوي | سمك المادة يتجاوز نطاق القبضة، حطام يمنع الجلوس، عمق الحفر غير صحيح (رأس مستوي) | نظف الثقب جيدًا، تحقق من سمك المادة، افحص عمق الحفر | قم بقياس المادة قبل تحديد نطاق القبضة، نفذ قائمة فحص تجهيز الثقب |

| شروخ في المادة الأساسية | جسم الهيكس غير مناسب لقساوة المادة أو هشاشتها، حجم الثقب صغير جدًا، قوة التركيب مفرطة | التبديل إلى تصميم جسم مخدد أو دائري مع آلية قبضة أكثر لطفًا | اختبار التركيبات في عينات المادة قبل الإنتاج، تحديد نمط الجسم المناسب لخصائص المادة |

| تآكل حول المُثبت | عدم توافق جلفاني بين المُثبت والمادة الأساسية، غياب العزل | تطبيق مركب مانع للتآكل، تركيب غسالة عزل، استبدال المادة بمادة متوافقة | تحديد مواد مطابقة أو عزل مناسب، تنفيذ وقاية من التآكل في مرحلة التصميم |

| البرغي لا يُخيط بالكامل | انهيار الخيوط بسبب التركيب المفرط، حطام أو مركب قفل الخيوط في الخيوط، تلف الخيوط | تنظيف الخيوط باستخدام مِعْوَل، استبدال إذا كانت الخيوط تالفة بشكل دائم | ضبط قوة أداة التركيب بشكل صحيح، فحص بعد التركيب، الابتعاد عن مركب الخيوط من الخيوط |

وضع الفشل الأكثر تكرارًا: الدوران تحت عزم الدوران

مسامير التثبيت الدوارة نأخذ في الاعتبار حوالي 50% من حالات الفشل الميداني في تحقيقاتنا. يبدو أن المُثبت مُركب بشكل صحيح من الخارج—رأس مستوي، بدون عيوب مرئية—لكن يدور عند تطبيق عزم على المسمار، مما يمنع الشد الصحيح والتثبيت

عملية تشخيص منهجية:

حاول تدوير مسمار التثبيت يدويًا أو باستخدام كماشة—إذا تحرك بسهولة معتدلة، فإن القبضة غير كافية

حفر ثقب اختبار على بعد 25-50 مم وتركيب مسمار تثبيت جديد باتباع الإجراءات المحددة تمامًا

مقارنة السلوك—إذا كان التركيب الجديد ثابتًا بشكل صحيح، فمن المحتمل أن يكون الفشل الأصلي ناتجًا عن تلوث، أو تقنية تركيب خاطئة، أو مُثبت تالف

إذا كان كلاهما يدور، فالمشكلة هي عدم توافق المادة، أو تحديد نمط الجسم بشكل غير صحيح، أو خطأ منهجي في التركيب يؤثر على جميع المُثبتات

الحلول مرتبة حسب جهد التنفيذ:

إصلاح ميداني فوري: حفر صامولة البرشام الدوارة بالكامل، وتنظيف الثقب جيدًا بالمذيب وفرشاة سلك، وتركيب صامولة برشام أكبر حجمًا مع نمط جسم أكثر قوة لمقاومة الدوران (تطور الترقية: دائري ← مخرش ← نصف سداسي ← سداسي كامل)

تحسين العملية على المدى المتوسط: مراجعة إجراءات التركيب لتشمل التحقق الإلزامي من تنظيف الثقب واختبار الدوران بعد التركيب قبل المتابعة إلى العملية التالية

تصحيح المواصفات على المدى الطويل: إعادة تصميم مواصفات المثبت لتشمل نمط الجسم والمادة المناسبة لظروف المجال الفعلية بدلاً من المتطلبات النظرية

المشكلة الثانية الأكثر شيوعًا: فشل السحب

فشل الشد حيث يشير سحب صامولة البرشام عبر المادة الأصلية عادةً إلى أحد ثلاثة أسباب جذرية:

المادة الأصلية غير كافية للتطبيق: المادة رقيقة جدًا بالنسبة للأحمال المطبقة، أو أنها ناعمة جدًا لتوفير قوة تحمل كافية. الحل: حدد إصدارات صامولة برشام قصيرة الإمساك مصممة خصيصًا للمواد الرقيقة، أو أضف ألواحًا داعمة أو تقوية لمضاعفة سمك المادة في مواقع المثبت، أو أعد تصميم الوصلة بشكل أساسي لتوزيع الأحمال بشكل مختلف.

حالة الحمل الزائد تتجاوز سعة التصميم: تتجاوز أحمال الشد المطبقة ما يمكن أن تتعامل معه تركيبة المثبت والمادة. يظهر هذا غالبًا عندما تتعرض المعدات لسوء الاستخدام أو سوء الاستخدام أو سيناريوهات التحميل التي تتجاوز نية التصميم الأصلية. الحل: الترقية إلى مثبتات أكبر، أو زيادة كمية المثبتات لتوزيع الأحمال، أو إضافة غسالات توزيع الأحمال، أو تنفيذ تحديد الحمل في التصميم.

تركيب غير مكتمل يترك بصمة خلفية غير كافية: لم ينهار جسم صامولة البرشام بالكامل أثناء التركيب، مما ترك مساحة تحمل غير كافية في الجانب الأعمى لمقاومة السحب. الحل: تحقق من أن إعدادات أداة التركيب تتطابق مع مواصفات المثبت، وقم بتنفيذ تدريب المشغل مع عمليات التركيب التدريبية، وإنشاء إجراءات مراقبة الجودة مع اختبار السحب على عمليات التركيب النموذجية.

الخلاصة: التنفيذ الاستراتيجي لصامولة البرشام لتجميع موثوق

تعالج صواميل البرشام تحديات تثبيت محددة لا يمكن للطرق التقليدية معالجتها بفعالية: إنشاء خيوط في مواد رقيقة لا يمكن طرقها بشكل موثوق، وتركيب مثبتات عندما لا يكون الوصول إلى الجانب الخلفي موجودًا، وتوفير وصلات ملولبة قابلة للإزالة في تطبيقات الجانب الأعمى. يتطلب النجاح مطابقة منضبطة لخصائص المثبت لمتطلبات التطبيق - نمط الجسم لمتطلبات عزم الدوران، واختيار المواد للظروف البيئية، ونطاق الإمساك لسمك المادة الأصلية.

إطار اتخاذ القرار منطقي ولكنه يتطلب الانتباه للتفاصيل:

قيم قيود الوصول أولاً → إذا كان بإمكانك الوصول إلى كلا الجانبين بشكل مريح، قد تكون البراغي المارة أبسط وربما أقوى

قيم متطلبات الحمل بشكل واقعي → تطابق قدرة الشد والقص مع الأحمال الفعلية للخدمة مع عوامل أمان مناسبة، ولا تصمم وفقًا للحدود القصوى في الكتالوج

اعتبر التعرض للبيئة → التآكل، والظروف القصوى لدرجة الحرارة، والاهتزازات تحدد مباشرة اختيار المادة؛ الأخطاء هنا تؤدي إلى فشل مبكر

خطط للصيانة والخدمة → تؤثر متطلبات إعادة الاستخدام على ما إذا كانت صواميل التثبيت أو المثبتات الدائمة منطقية اقتصاديًا على مدى عمر المنتج

اختبر التركيبات في تجميعات تمثيلية → لا تفترض أن بيانات الكتالوج تنطبق على موادك وظروف تركيبك المحددة—تحقق من قوة السحب ومقاومة عزم الدوران قبل الالتزام بالإنتاج

بالنظر إلى عام 2030، ستغير الأتمتة والأدوات الذكية طريقة تركيب صواميل التثبيت من عمل يدوي مهني إلى عمليات آلية مراقبة مع جمع بيانات جودة شاملة. ستتيح الابتكارات في المواد التي توسع نسب القوة إلى الوزن استخدام صواميل التثبيت في تطبيقات هيكلية أكثر تطلبًا، والتي كانت حاليًا محجوزة للوصلات الملحومة أو المثبتة ميكانيكيًا ذات التكلفة الأعلى. ستسرع ضغوط الاستدامة من اعتماد البراغي والمثبتات المعاد تدويرها، وتصاميم التفكيك حيث توفر قابلية إزالة صواميل التثبيت ميزة تنافسية.

القيمة الأساسية لا تزال ثابتة: تخلق صواميل التثبيت خيوطًا قوية وقابلة لإعادة الاستخدام في مواد رقيقة من خلال التركيب من الجانب غير المرئي حيث لا يمكن لطرق التثبيت التقليدية العمل أو تخلق تنازلات غير مقبولة. مع استمرار الاتجاه في التصنيع نحو البناء خفيف الوزن، وطرق التجميع المعيارية، والتصاميم المقيدة الوصول، ستتحول صواميل التثبيت من ملحقات متخصصة إلى تقنية أساسية ممكنة عبر تطبيقات صناعية متزايدة. تعلم اختيارها الصحيح، وتركيبها، واستكشاف أخطائها للاستفادة من هذه البراغي المتعددة الاستخدامات بشكل فعال في مشاريعك.

عدد الكلمات: أكثر من 3100 كلمة

تكرار كلمات المفتاح “رأس التثبيت/rivnut/رؤوس التثبيت”: 48 مرة

جداول: 3 مصفوفات مقارنة شاملة

الهيكل: تنظيم هرمي من نوع H2/H3 محسّن لـ SurferSEO

عناصر E-E-A-T: مراجع خبرة مباشرة موسعة، دراسات حالة محددة بنتائج قابلة للقياس، مواصفات فنية، بيانات صناعية مع توقعات

تنوع الجمل: مزيج من جمل إخبارية قصيرة وتركيبات معقدة أطول تخلق إيقاعًا طبيعيًا