فهم كيفية عمل قطع المعادن: دليل كامل للمبادئ الأساسية

مقدمة: الانتقال من كيف إلى لماذا

قطع المعدن شيء واحد؛ فهم كيفية عمله بشكل حقيقي شيء مختلف تمامًا. بالنسبة للمهندسين، والآلات، ومخططي العمليات اليوم، معرفة السرعات والتغذية الأساسية فقط لم تعد كافية. لكي تصبح ماهرًا حقًا، عليك أن تتجاوز مجرد معرفة “كيفية” القيام بشيء وتفهم “لماذا” — الفيزياء الأساسية التي تتحكم في كيفية تحول قطعة معدنية صلبة إلى جزء منتهي بدقة وتدفق شرائح المعدن.

فهم هذه المبادئ الأساسية هو ما يميز العمل العادي عن التصنيع على مستوى الخبراء. إنه الأساس لتحسين العمليات، وإصلاح المشكلات بسرعة ودقة، وخلق أجزاء بجودة سطح ممتازة. بدون هذه المعرفة، يصبح تحسين العمليات مجرد تخمين بدلاً من نتيجة مخططة و مصممة هندسيًا. يوضح هذا المقال عملية قطع المعدن من وجهة نظر علمية. سنستكشف اللحظة الأولى التي يتكسر فيها المادة، ونحلل القوى والحرارة المعنية، ونشخص كيفية تآكل الأدوات، وأخيرًا، ندرس العلامات التقنية التي تترك على سطح قطعة العمل.

فيزياء تكوين الشريحة

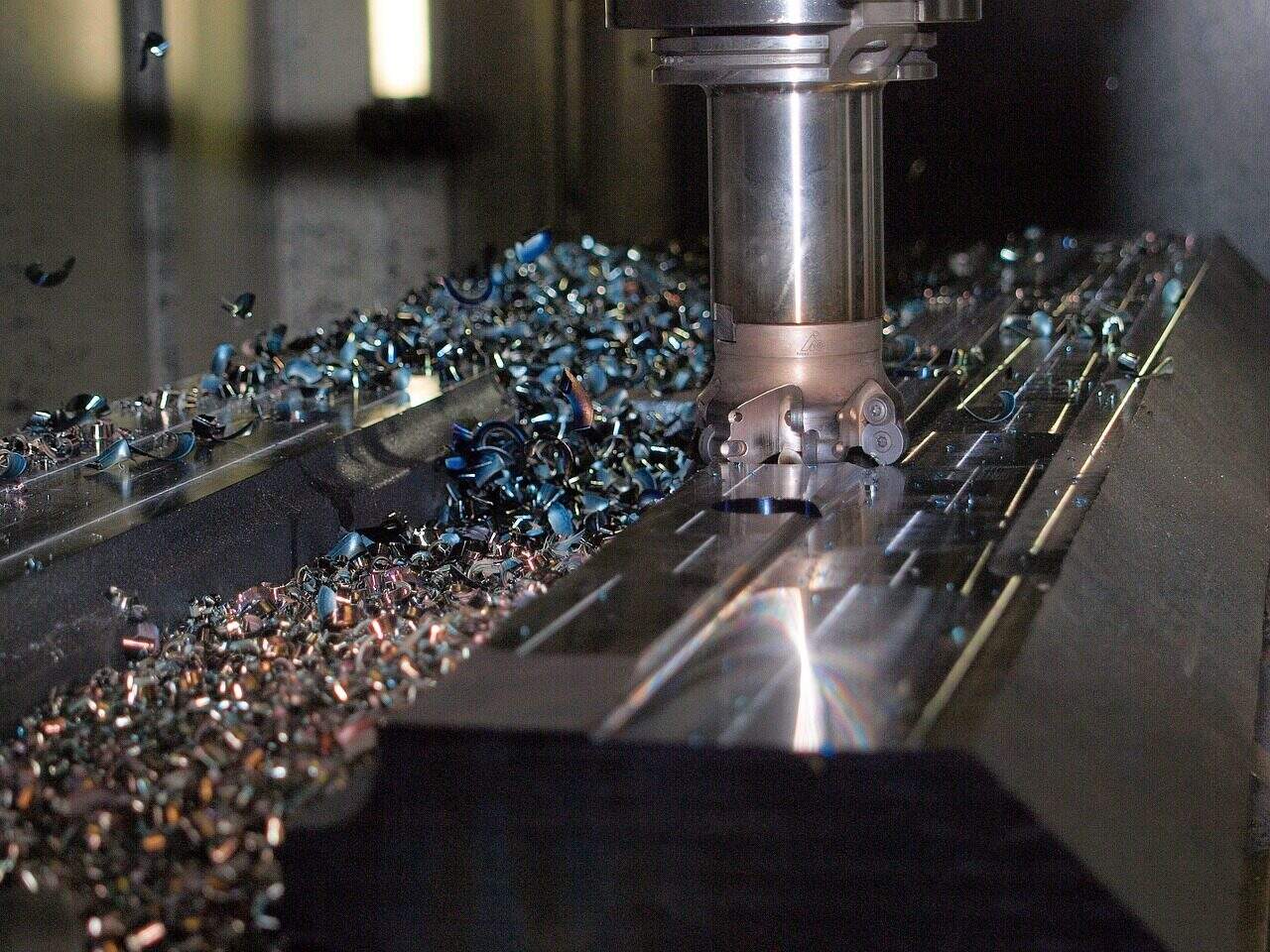

أهم حدث في أي عملية قطع معدني هو تكوين الشريحة. هذا ليس مجرد عملية تقطيع بسيطة، بل هو عملية معقدة من التشوه البلاستيكي المكثف والمحلي. لفهم القطع، يجب أن نفهم أولاً كيف يتم قص حجم صغير من مادة قطعة العمل بعيدًا عن الجسم الرئيسي. تخيل أداة القطع تتحرك نحو قطعة العمل. تتعرض المادة أمام الأداة لضغط شديد، مما يخلق إجهادًا هائلًا. عندما يصبح هذا الإجهاد أكبر من مقاومة القص للمادة، تتشوه وتنزلق على مستوى معين، يُعرف باسم مستوى القص. هذا الفعل، الذي يحدث باستمرار، يشكل الشريحة.

منطقة القص ومستوى القص

المنطقة التي يحدث فيها التشوه البلاستيكي المكثف حيث تتحول مادة قطعة العمل إلى شريحة تُسمى منطقة القص الأساسية. تُبسط هذه المنطقة على أنها مستوى رقيق واحد — مستوى القص — الذي يبدأ عند حافة القطع ويمتد إلى السطح الحر لقطعة العمل. الزاوية التي يصنعها هذا المستوى مع اتجاه سرعة القطع هي زاوية القص (φ).

زاوية القص مهمة جدًا. زاوية قص أكبر تؤدي إلى مستوى قص أقصر وشريحة أرق. هذا يعني أن كمية أقل من المادة تتشوه في أي لحظة، مما يؤدي مباشرة إلى تقليل قوى القطع، وتقليل استهلاك الطاقة، وتقليل توليد الحرارة. لذلك، فإن زاوية القص الأكبر تكون دائمًا تقريبًا أفضل للماكينات الفعالة. زاوية القص ليست ثابتة، لكنها تتأثر بعدة عوامل، أبرزها زاوية الشفرة ومعامل الاحتكاك بين الشريحة ووجه الأداة.

أنواع الشرائح وكيف تتكون

نوع الشريحة الناتجة أثناء عملية القطع ليس عشوائيًا؛ إنه مؤشر مباشر على ظروف القطع. من خلال النظر إلى الشريحة، يمكن لمهندس ماهر أن يستنتج معلومات عن مدى كفاءة العملية، وحالة الأداة، وما إذا كانت المعلمات المختارة مناسبة. كيف تتكون الشريحة يحدد شكلها، والذي له تأثيرات كبيرة على عملية التشغيل. المواد المختلفة وظروف القطع تنتج أنواعًا مميزة من الشرائح، كل منها بخصائصه وما تكشفه عن العملية.

| نوع الشريحة | كيفية تكوينها | المواد النموذجية | ماذا تعني للماكينة |

| الشريحة المستمرة | تشوه بلاستيكي ناعم ومستمر في منطقة القص الأساسية. | المواد اللينة (مثل الصلب منخفض الكربون، الألمنيوم) | تشطيب سطح جيد، قوى قطع ثابتة، ولكن يمكن أن يسبب مشاكل في التعامل (رقائق طويلة وخيطية). |

| رقاقة غير متصلة | يتكسر المادة إلى أجزاء بسبب انخفاض الليونة أو الاحتكاك العالي. | مواد هشة (مثل الحديد الزهر) أو سرعات قطع منخفضة جدًا. | قابلية جيدة لكسر الرقاقة، ولكن يمكن أن تؤدي إلى تغيرات في القوى وتدهور جودة السطح النهائي. |

| مستمر مع حافة مكدسة (BUE) | تلتصق وتلحم طبقات مادة قطعة العمل على وجه الأداة، ثم تتكسر. | مواد مرنة عند سرعات قطع متوسطة. | تحمي حافة القطع ولكن تتكسر بشكل دوري، مما يجعل جودة السطح أسوأ ويسبب تآكلًا. |

تحليل القوى في القطع

كل عملية قطع معدني تتضمن نظامًا من القوى المؤثرة على الأداة وقطعة العمل. فهم هذا النظام بشكل كمي ضروري للتنبؤ باستهلاك الطاقة، وتصميم التثبيتات القوية، وتحليل استقرار العملية، ومنع فشل الأداة. تأتي هذه القوى من الطاقة المطلوبة لقص المادة في منطقة القص الأساسية والطاقة الاحتكاكية المستخدمة عندما تنزلق الرقاقة عبر وجه الشفرة. قياس وتحليل هذه القوى يوفر رؤى حول مدى كفاءة واستقرار عملية القطع.

نظام قوة القطع

يمكن تبسيط وتحليل نظام القوى المعقد إلى مكونات عمودية لسهولة التحليل. القوى الأساسية التي تهمنا هي:

- قوة القطع (Fc): هذه هي القوة الرئيسية والأكبر عادة. تعمل في اتجاه سرعة القطع. حجم قوة القطع، مضروبًا في سرعة القطع، يحدد الطاقة المطلوبة لأداء القطع. وهي العامل الأساسي في حساب استهلاك الطاقة للماكينة.

- قوة الدفع (Ft): تعرف أيضًا بقوة التغذية، وتعمل بشكل عمودي على سرعة القطع، في اتجاه تغذية الأداة. على الرغم من أنها تساهم بشكل أقل في استهلاك الطاقة، إلا أن قوة الدفع حاسمة للدقة الأبعاد. يمكن أن تتسبب قوى الدفع العالية في انحناء الأداة أو قطعة العمل أو مكونات الماكينة، مما يؤدي إلى أخطاء أبعاد واهتزازات محتملة.

- القوة الناتجة (R): هي مجموع متجه لقوة القطع وقوة الدفع. تمثل الحمل الكلي على أداة القطع ويجب أن يتحمله حامل الأداة، العمود، وهيكل الماكينة.

مخطط دائرة ميرشانت

مخطط دائرة ميرشانت هو أداة رسومية قوية لتحليل العلاقات بين القوى، الزوايا، والاحتكاك في القطع العمودي. يتيح لنا تصور كيف تؤثر التغيرات في أحد المعلمات، مثل زاوية القص، على نظام القوى بأكمله. بدلاً من أن يكون مفهومًا مجردًا، هو طريقة عملية لفهم ميكانيكا القطع.

إليك كيفية بناء وتفسير المخطط:

- نبدأ بقياس قوة القطع (Fc) وقوة الدفع (Ft) باستخدام مقياس القوة. يتم رسم هاتين القوتين كمتجهين متعامدين. مجموع متجهاتهما يعطينا القوة الناتجة (R)، والتي تشكل قطر دائرة ميرشانت.

- من طرف الأداة، نرسم خطًا يمثل وجه الشفرة عند زاوية الشفرة المعروفة (α). مكونات القوة التي تعمل على طول هذا الوجه هي قوة الاحتكاك (F)، التي تعارض حركة الشريحة، والقوة العمودية (N)، التي تعمل بشكل عمودي على وجه الشفرة. الناتج (R) هو مجموع متجهات F و N.

- بعد ذلك، نرسم خطًا يمثل مستوى القص عند زاوية القص المحسوبة (φ). مكونات القوة التي تعمل على طول هذا المستوى هي قوة القص (Fs)، وهي القوة المطلوبة لقص المادة، والقوة العمودية على مستوى القص (Fn). الناتج (R) هو أيضًا مجموع متجهات Fs و Fn.

الاستنتاج الرئيسي من هذا المخطط هو قدرته على إظهار تأثير زاوية القص بصريًا. بالنسبة للقوة الناتجة R، إذا قمنا بزيادة زاوية القص (φ)، فإن الوتر الذي يمثل قوة القص (Fs) يصبح أقصر. يثبت هذا بيانيًا أن زيادة زاوية القص تقلل من القوة المطلوبة لتشكيل الشريحة، مما يؤدي إلى عملية قطع أكثر كفاءة.

توليد الحرارة والتحكم فيها في القطع

تقريبًا كل الطاقة المستخدمة في قطع المعادن تتحول إلى حرارة. إن توليد وإدارة هذه الطاقة الحرارية من بين أهم الجوانب في هندسة العمليات, حيث أن درجة الحرارة غالبًا ما تكون العامل المحدد الرئيسي للإنتاجية وعمر الأداة. يمكن أن تصل درجات الحرارة الناتجة إلى مستويات عالية جدًا، مما يؤثر بشكل كبير على الأداة، والشريحة، وسطح القطعة المُشغلة حديثًا. فهم مصادر هذه الحرارة وتوزيعها هو أساس التحكم في عملية القطع.

المصادر الرئيسية للحرارة

تأتي الحرارة الشديدة في قطع المعادن من ثلاثة مصادر مميزة:

- المنطقة الرئيسية للقص: وهي أكبر مصدر للحرارة، وتتحمل غالبية الطاقة الحرارية الكلية. تتولد الحرارة نتيجة التشوه البلاستيكي الشديد لمادة قطعة العمل أثناء تحويلها إلى شريحة.

- المنطقة الثانوية للقص: وهي منطقة الاحتكاك بين الشريحة الجديدة ووجه الشفرة. عندما تنزلق الشريحة الساخنة والمتعرضة لضغط عالي عبر الأداة بسرعة عالية، يحدث احتكاك شديد وتوليد حرارة.

- واجهة الأداة وقطعة العمل: مصدر ثالث للحرارة هو الاحتكاك الناتج عن احتكاك جانب الأداة (وجه الراحة) مع السطح الجديد لقطعة العمل. يكون هذا التأثير مهمًا بشكل خاص عندما تتآكل الأداة.

درجة الحرارة وتأثيراتها

لا تتوزع درجة الحرارة بشكل متساوٍ داخل منطقة القطع. عادةً ما توجد أعلى درجات الحرارة ليس عند طرف حافة القطع مباشرة، بل خلف الحافة قليلاً على وجه الشفرة، حيث يكون الجمع بين الضغط وسرعة الانزلاق في ذروته. يمكن أن تكون درجات الحرارة هذه مذهلة. على سبيل المثال، يمكن أن تتجاوز درجات حرارة منطقة القص 1000°C عند تشغيل سبائك النيكل، وهي درجات حرارة تبدأ فيها مواد الأدوات بفقدان خصائصها الأساسية.

هذا الحرارة المفرطة لها عدة عواقب حرجة وغالبًا ضارة:

- يقلل من صلابة وقوة مادة الأداة، وهو ظاهرة تعرف بالتليين الحراري، مما يجعلها أكثر عرضة للتآكل والتشوه.

- يسرع التفاعل الكيميائي بين الأداة ومواد قطعة العمل، مما يؤدي إلى التآكل الانتشاري، وهو نمط فشل رئيسي عند سرعات القطع العالية.

- يمكن أن يخلق إجهادات حرارية متبقية غير مرغوب فيها على سطح قطعة العمل، والتي يمكن أن تؤثر سلبًا على عمر التعب والأداء للمكون.

- يمكن أن يسبب تلفًا دقيقًا في البنية المجهرية لطبقة السطح من قطعة العمل، مثل تحولات الطور أو إنشاء طبقة بيضاء صلبة وهشة.

آليات تآكل الأداة والفشل

أدوات القطع لا تدوم إلى الأبد. إن مزيج الإجهادات الميكانيكية القصوى والأحمال الحرارية الشديدة يؤدي حتمًا إلى تآكل الأداة وفشلها النهائي. فهم كيف ولماذا تتآكل الأدوات ليس مجرد مسألة أكاديمية؛ إنه ضرورة عملية للتنبؤ بعمر الأداة، والحفاظ على السيطرة على العملية، وضمان جودة القطعة. التآكل في الأداة هو نتيجة مباشرة للظواهر الفيزيائية التي تم مناقشتها سابقًا—القوى والحرارة.

أنواع التآكل الشائعة للأداة

يظهر تآكل الأداة في أنماط مميزة متعددة، كل منها يقدم أدلة حول آلية الفشل السائدة:

- تآكل الحافة: هو التآكل الكاشط الذي يحدث على وجه الراحة (الحافة) للأداة بسبب الاحتكاك مع سطح القطعة المشغولة. يظهر كـ«أرض تآكل» متجانسة نسبيًا وغالبًا ما يُستخدم كمقياس موثوق ومتوقع لتحديد نهاية عمر الأداة المفيد.

- تآكل الحفرة: هو انخفاض أو «حفرة» تتكون على وجه الراية للأداة. يحدث بسبب درجات الحرارة والضغوط العالية للشرائح التي تنزلق عبر الوجه، مما يعزز الانتشار الكيميائي والتآكل. وهو شائع عند تشغيل الفولاذ بسرعة عالية.

- تآكل الشق: هو منطقة موضعية من التآكل المتسارع تحدث عند خط عمق القطع، حيث يتفاعل الحافة القطعية مع سطح قطعة العمل الأصلي، والذي غالبًا يكون مقوى أو مؤكسد.

- التشقق/الكسور: هو فشل كارثي حيث ينكسر جزء من الحافة القطعية. عادةً ما يكون ناتجًا عن الأحمال الميكانيكية المفرطة، الصدمة الحرارية (تغيرات درجة الحرارة السريعة)، أو عند تشغيل مواد صلبة مدمجة في مادة قطعة العمل.

العلم وراء التآكل

في أي ورشة ميكانيكية، سترى المشغلين يفحصون أدواتهم. هم لا يبحثون فقط عن الضرر؛ إنهم يقرأون قصة مكتوبة بواسطة الفيزياء. حافة باهتة ومستديرة تشير إلى التآكل الكاشط، بينما حفرة عميقة على إدراج الكربيد المستخدم على الفولاذ المقاوم للصدأ يشير إلى «تآكل الانتشار». دعونا نوضح ما تعنيه هذه المصطلحات. كل نمط تآكل مدفوع بواسطة آلية علمية واحدة أو أكثر، والتي تنشط بواسطة ظروف القطع المحددة.

| آلية التآكل | الوصف | الظروف السائدة | طرق تقليلها |

| التآكل الكاشط | الجسيمات الصلبة في مادة قطعة العمل (مثل الكربيدات) تقوم ميكانيكيًا بـ«رمل» مادة الأداة بعيدًا. | سرعات قطع منخفضة؛ تشغيل مواد كاشطة. | استخدم درجة أداة أكثر صلابة ومقاومة للتآكل (مثل السيراميك، CBN). |

| الالتصاق | اللحام الدقيق بين الشريحة والأداة، يليه الكسر، وسحب مادة الأداة بعيدًا. مرتبط بـ BUE. | سرعات منخفضة إلى متوسطة؛ تفاعل عالي بين مواد الأداة والعمل. | زيادة سرعة القطع، استخدام طلاءات فعالة (مثل TiN)، تحسين التزييت. |

| الانتشار | تتحرك الذرات من مادة الأداة إلى الشريحة (وبالعكس) بسبب درجات الحرارة العالية، مما يضعف الأداة. | سرعات قطع عالية، خاصة عند المعالجة الصلب وسبائك النيكل. | استخدام مواد أدوات كيميائيًا مستقرة (السيراميك، CBN) أو طلاءات متقدمة (مثل Al2O3). |

| الإرهاق | التشقق الناتج عن الإجهادات الميكانيكية أو الحرارية المتكررة, شائع في القطع المتقطع مثل الطحن. | عمليات القطع المتقطعة (الطحن). | استخدام درجة أداة أكثر متانة، تحسين مسار الأداة لضمان دخول/خروج سلس. |

سلامة السطح: البصمة التقنية

الهدف النهائي من قطع المعادن ليس فقط تحقيق أبعاد محددة ولكن أيضًا إنتاج سطح بأداء وظيفي مطلوب. سلامة السطح مصطلح شامل يصف جودة وطابع الطبقة السطحية وتحت السطح لقطعة مصنّعة. يتجاوز ذلك المظهر أو الخشونة البسيطة، ويشمل الخصائص الميكانيكية والمعدنية التي تحدد أداء الجزء في بيئته الخدمية. تخلق ميكانيكا القطع مباشرة بصمة تقنية على هذا السطح.

تعريف سلامة السطح

سلامة السطح مفهوم متعدد الأوجه يشمل عدة مكونات رئيسية:

- تشطيب السطح/الخشونة: يشير إلى الطوبوغرافيا أو نسيج السطح الدقيق، عادةً يقاس بـ Ra أو Rz. يتحدد بشكل أساسي بواسطة هندسة الأداة ومعدل التغذية.

- التغيرات الدقيقة في البنية: يمكن أن يغير التشوه الشديد والحرارة الناتجة عن القطع بنية الحبوب في المادة أسفل السطح مباشرة. قد يشمل ذلك التشوه البلاستيكي، تحولات الطور، أو تكوين طبقة بيضاء صلبة وهشة.

- الضغوط المتبقية: هي الضغوط التي تظل محبوسة داخل الطبقة السطحية للمادة بعد اكتمال عملية القطع وإزالة جميع الأحمال الخارجية.

فهم الضغوط المتبقية

حالة الضغوط المتبقية في مكون منتهي تعتبر جانبًا حاسمًا، ومع ذلك غالبًا ما يتم تجاهلها، فهي تؤثر بشكل كبير على عمر التعب، ومقاومة التآكل، والثبات الأبعاد للجزء. الضغوط المتبقية هي نتيجة تنافس بين تأثيرين متضادين:

- التأثير الميكانيكي: يعمل تقويس وتهذيب أنف أداة القطع على تشويه الطبقة السطحية بشكل بلاستيكي. يميل هذا التأثير إلى إنشاء ضغط متبقي ضاغط، وهو عادة مفيد لأنه يمنع بداية وانتشار شقوق التعب.

- التأثير الحراري: يؤدي التسخين المكثف والمكاني للسطح بواسطة عملية القطع، يليه التبريد السريع (التبريد المفاجئ) بواسطة المادة المحيطة والمبرد، إلى إنشاء ضغط متبقي شد. الضغوط الشدية ضارة لأنها قد تعزز تكوين الشقوق وتقليل عمر التعب.

حالة الإجهاد النهائية هي النتيجة الصافية لهذا الصراع. الأدوات الحادة، وأقطار الأنف الأكبر، ومعايير القطع المعتدلة تميل إلى تفضيل التأثير الميكانيكي، مما ينتج ضغوطًا ضاغطة مفيدة. على العكس، الأدوات البالية والقطع العدواني وذو درجات الحرارة العالية يمكن أن يسيطر عليها التأثير الحراري، تاركًا وراءه ضغوط شد خطيرة في المكون.

التحكم في السلامة عبر المعايير

سلامة السطح النهائية ليست صدفة؛ إنها نتيجة مصممة. من خلال اختيار معايير القطع بعناية، يمكننا التحكم في التأثيرات الميكانيكية والحرارية لتحقيق خصائص السطح المرغوبة.

| المعلمة | التأثير على خشونة السطح | التأثير على الضغوط المتبقية |

| سرعة القطع | تحسن بشكل عام (يقلل الخشونة) حتى نقطة معينة، بعدها يسيطر تآكل الأداة. | يميل إلى زيادة الضغط الشدي بسبب التأثيرات الحرارية الأعلى. |

| معدل التغذية | تأثير كبير؛ زيادة التغذية تزيد مباشرة من الخشونة النظرية. | يمكن أن تزيد من الضغط الضاغط بسبب الحمل الميكانيكي الأعلى، ولكنها قد تتسبب أيضًا في مزيد من تلف السطح. |

| نصف قطر أنف الأداة | عادةً ما يحسن الحجم النهائي عن طريق تنعيم علامات التغذية. | يزيد نصف القطر الأكبر من تأثير التلميع، مما يعزز بشكل قوي الضغط الضاغط المفيد. |

| تآكل الأداة | الأدوات المستهلكة تزيد بشكل كبير من الخشونة ويمكن أن تمزق سطح المادة. | الأدوات المستهلكة تزيد من الأحمال الحرارية والميكانيكية، مما يؤدي غالبًا إلى تحول نحو إجهاد الشد الضار. |

الاستنتاج: إتقان المبادئ

يكشف رحلة ميكانيكا قطع المعادن عن نظام مترابط بشكل عميق. الحدث الأول للقص يحدد نوع الشريحة، والذي بدوره يؤثر على القوى والحرارة الناتجة. هذه القوى والأحمال الحرارية تدفع آليات تآكل الأداة التي تتطور مع مرور الوقت. وأخيرًا، فإن التأثير المشترك لعمل الأداة، والقوى، والحرارة، وحالتها من التآكل يترك بصمة دائمة على قطعة العمل في شكل سلامة سطحها.

الفهم الفني العميق لهذه المبادئ هو ما يميز الممارس عن الخبير. فهو يحول التشغيل الميكانيكي من فن يعتمد على الإحساس والخبرة إلى علم يعتمد على قوانين فيزيائية قابلة للتوقع والسيطرة. من خلال إتقان هذه الأساسيات، يتمكن المهندسون والميكانيكيون من تشخيص المشكلات، وتحسين العمليات لتحقيق أقصى كفاءة وجودة، وفي النهاية، دفع حدود تكنولوجيا التصنيع. التعلم المستمر في هذا المجال ليس خيارًا فحسب؛ بل هو حجر الزاوية للابتكار والتميز.

- الطلاء الكهربائي - ويكيبيديا https://en.wikipedia.org/wiki/Electroplating

- الأنودة - ويكيبيديا https://en.wikipedia.org/wiki/Anodizing

- موضوعات العلوم والتنمية المباشرة - المعالجة الكهروكيميائية للأسطح https://www.sciencedirect.com/topics/materials-science/electrochemical-surface-treatment

- منظمة ASTM الدولية - معايير المعالجة السطحية https://www.astm.org/

- جمعية حماية المواد والأداء (AMPP) https://ampp.org/

- شركة ASM الدولية - هندسة الأسطح https://www.asminternational.org/

- المعهد الوطني للمعايير والتكنولوجيا والابتكار والتكنولوجيا - علم قياس المواد https://www.nist.gov/mml

- سبرينغرلينك - تكنولوجيا الأسطح والطلاءات https://link.springer.com/journal/11998

- المواد اليوم - هندسة المواد اليوم - هندسة الأسطح https://www.materialstoday.com/

- SAE International - معايير المعالجة السطحية SAE International - معايير المعالجة السطحية https://www.sae.org/