Laser-Direkt-Strukturierung verstehen: Ein Leitfaden für fortgeschrittene Techniken

Einführung in die LDS

- Die Laser-Direkt-Strukturierung (LDS) ist ein Fertigungsverfahren, bei dem Leiterbahnen direkt auf ein spritzgegossenes Bauteil aufgebracht und komplexe mechanische Konstruktionen integriert werden.

- Die LDS-Technologie ermöglicht vollständige 3D-Strukturen durch die Verwendung von thermoplastischem Material als Trägermaterial, was die Integration komplexer mechanischer Konstruktionen in 3D-Miniaturformen ermöglicht.

- Das LDS-Verfahren besteht aus drei Hauptphasen: Spritzgießen des thermoplastischen Materials zur Formung des Bauteils, Laseraktivierung zur Festlegung der Schaltungsmuster und Metallisierung zur Herstellung von Leiterbahnen. Im Anschluss daran kann die Montage der Komponenten durch SMT oder Löten erfolgen.

- Zu den wichtigsten Vorteilen von LDS gehören eine verbesserte drahtlose Leistung, geringere Montagekosten und die Möglichkeit, die Antennen außerhalb der Geräte zu platzieren.

- LDS eignet sich für die Herstellung von Bauteilen mit einzigartigen Antennenmustern, was die Notwendigkeit zusätzlicher Werkzeugkosten reduziert.

Der LDS-Prozess

- Das LDS-Verfahren beginnt mit dem Spritzgießen, bei dem 3D-Bauteile aus LDS-fähigen Thermoplasten in Verbindung mit metallorganischen Verbindungen hergestellt werden.

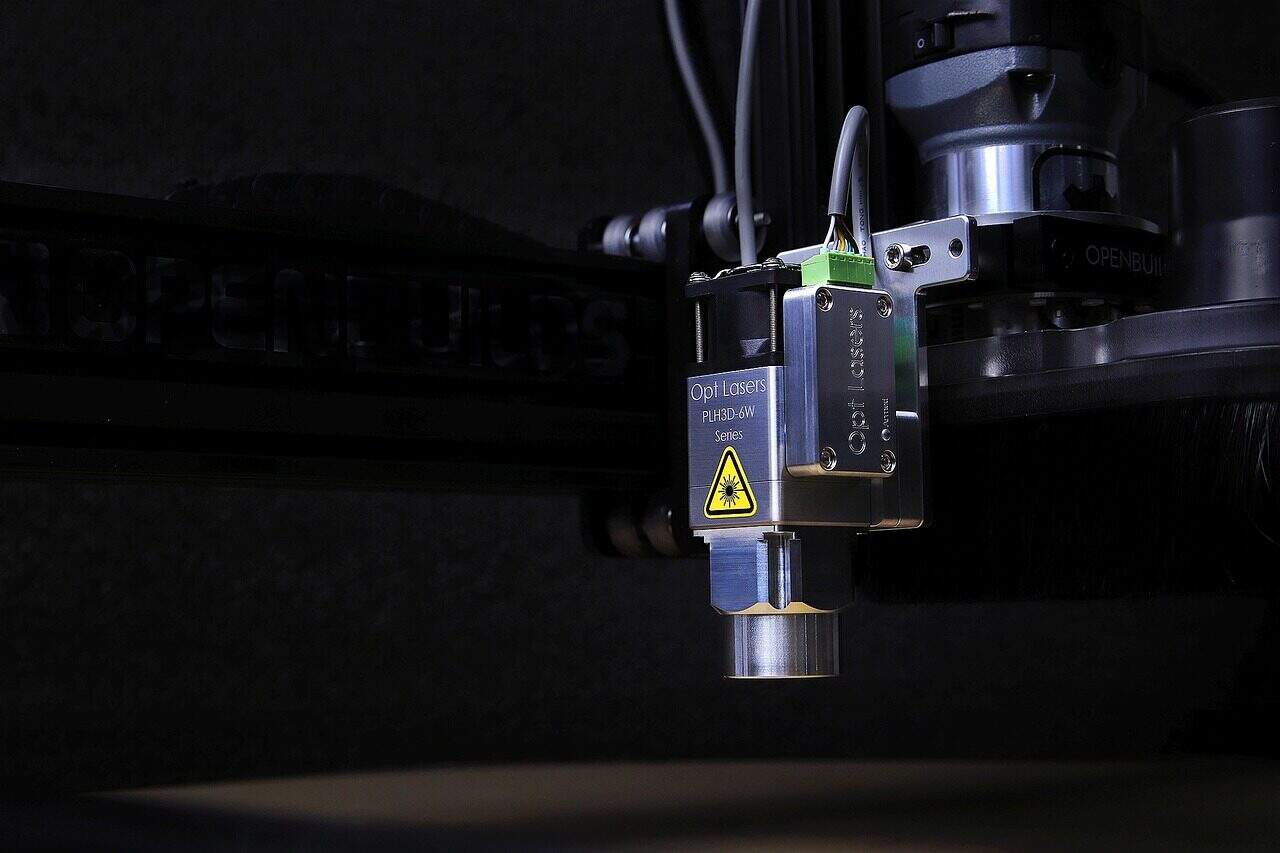

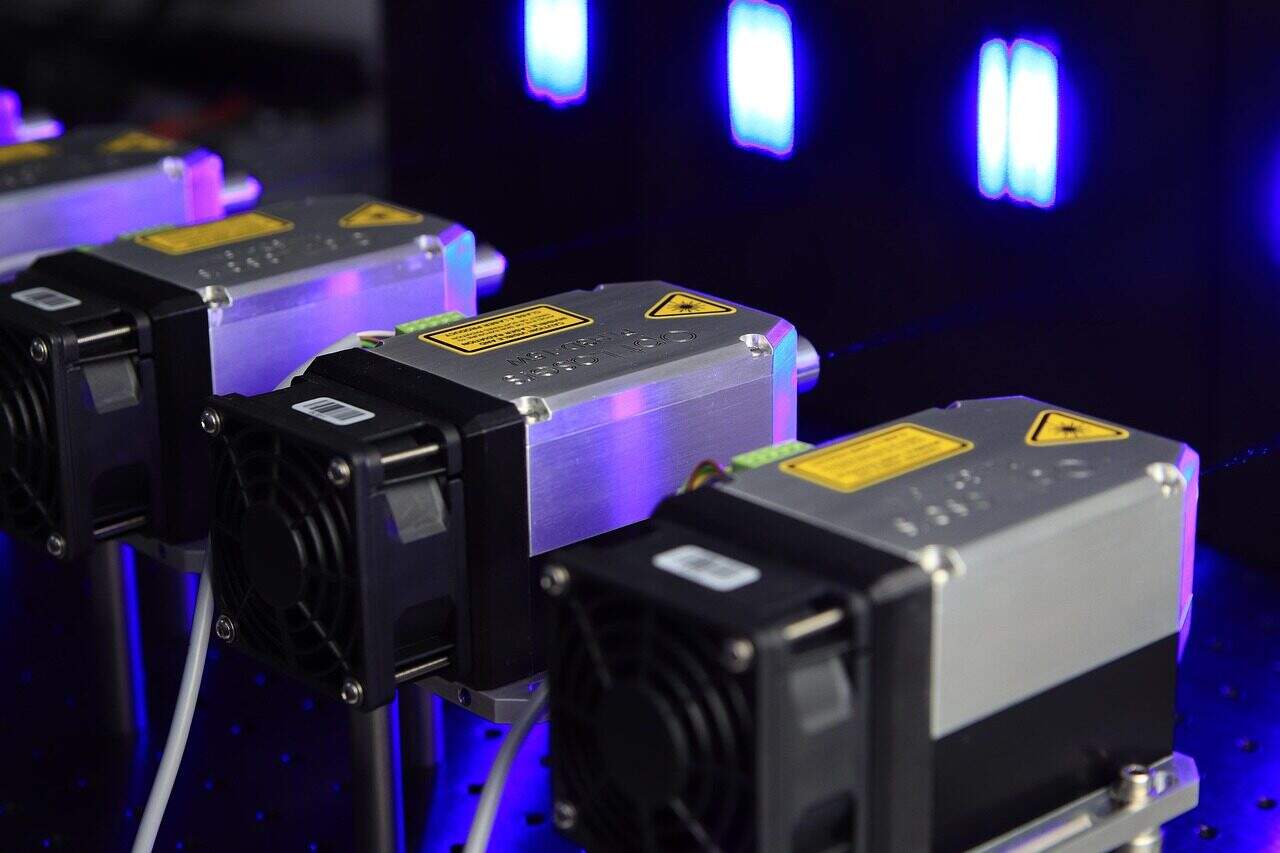

- Bei der Laseraktivierung aktiviert der Laser Kupferionen innerhalb des Materials, um Leiterbahnen zu bilden. Die Laseraktivierung ist ein entscheidender Schritt, bei dem der Laser die leitfähigen Bereiche auf dem Kunststoffsubstrat aktiviert, was den nachfolgenden Metallisierungsschritt ermöglicht.

- Beim Beschichtungsverfahren wird das Bauteil in ein Beschichtungsbad getaucht, in dem sich Kupfer, Nickel oder andere Metalle auf der gelaserten Fläche ablagern und eine Leiterbahn bilden.

- Weitere Schritte sind der SMT-Prozess für die Komponentenmontage, die Oberflächenbearbeitung und die abschließende Produktprüfung, um eine hochwertige Integration der Elektronik in die 3D-Spritzgussteile zu gewährleisten.

- Das LDS-Verfahren ermöglicht die Herstellung von MIDs (Molded Interconnect Devices) mit komplexen mechanischen Konstruktionen.

LDS-Technologie

- Die LDS-Technologie ist ein Schlüssel Herstellungsprozess zur Herstellung von 3D-MIDs mit Leiterbahnen, die die Integration von elektronischen Bauteilen und Leiterbahnen in 3D-Kunststoffteile ermöglichen.

- Die Laserdirektstrukturierung (LDS) ermöglicht mehr Kurven und kleinere Formfaktoren als traditionelle Technologien wie gestanztes Metall oder flexible gedruckte Schaltungen.

- LPKF Laser ist ein namhafter Anbieter der LDS-Technologie und bietet Lösungen für die Herstellung von 3D-geformten Schaltungsträgern mit integrierten Leiterbahnen.

- Die Technologie bietet im Vergleich zu herkömmlichen Herstellungsverfahren mehrere Vorteile, darunter eine geringere Montagekosten und verbesserte drahtlose Leistung.

- LDS ist besonders nützlich für medizinische Geräte, bei denen die Beibehaltung kleiner Formfaktoren und die Reduzierung der Montagekosten entscheidend sind.

- Das Verfahren ermöglicht die Herstellung von Bauteilen mit gewünschten Formen und einzigartigen Antennenmustern.

Wichtigste Vorteile

Einer der Hauptvorteile von LDS ist die Senkung der Montagekosten, da die Antennen direkt auf dem Gerät angebracht werden können, was Platz spart und den Bedarf an zusätzlichen Komponenten verringert.

Die LDS-Technologie ermöglicht außerdem ein flexibles Design, das die Erstellung komplexer Designs und einzigartiger Antennenmuster zulässt. Sie ermöglicht Hersteller zur Integration komplexer mechanischer Konstruktionen direkt in spritzgegossene Bauteile ein, was zu größerer Flexibilität und besserer Leistung führt.

Das Verfahren unterstützt die Oberflächenmontagetechnik (SMT) und ist für die Massenproduktion geeignet, was es für Hersteller attraktiv macht.

Weitere Vorteile sind die Möglichkeit, mehrere Antennen auf einem einzigen Spritzgussteil zu produzieren, was die Produktionskosten senkt und die Effizienz erhöht.

LDS ist auch für die Medizintechnik von Vorteil, wo die Fähigkeit, komplexe Konstruktionen zu erstellen und die Montagekosten zu senken, entscheidend ist.

Spritzgießen

- Das Spritzgießen ist der erste Schritt im LDS-Verfahren, bei dem 3D-Bauteile aus LDS-fähigen Thermoplasten in Verbindung mit metallorganischen Verbindungen hergestellt werden.

- Bei diesem Verfahren wird geschmolzener Kunststoff in eine Form gespritzt, die dann abgekühlt und ausgeworfen wird, wodurch ein 3D-Bauteil mit der gewünschten Form entsteht.

- Das geformte Teil ist dann bereit für die Laseraktivierung, die eine chemische Reaktion auslöst, Umformen von Feinmetall Partikel auf behandelten Oberflächen.

- Das Spritzgießen ist ein entscheidender Schritt im LDS-Verfahren, da es die Form und Qualität des Endprodukts.

- Das Verfahren erfordert spezielle Werkzeuge und Ausrüstungen, darunter herkömmliche Formwerkzeuge und Laserbearbeitungsmaschinen.

Laser Direkt

Die Laser-Direkt-Strukturierung (LDS) verändert die Art und Weise, wie Hersteller die Integration von elektronischen Komponenten und Antennen in spritzgegossene Kunststoffteile angehen. Dieses fortschrittliche Fertigungsverfahren nutzt die Präzision der Lasertechnologie, um Leiterbahnen und komplexe mechanische Konstruktionen direkt auf der Oberfläche von Spritzgussteilen zu erzeugen. Durch die Kombination von Spritzguss mit Laseraktivierung und anschließender Metallisierung ermöglicht LDS die nahtlose Integration von elektronischen Funktionen in dreidimensionale Kunststoffteile.

Das LDS-Verfahren beginnt mit der Herstellung der gewünschten Form im Spritzgussverfahren, wodurch ein robustes und leichtes Kunststoffteil entsteht. Anschließend werden in einem Schritt der Laser-Direkt-Strukturierung (LDS) bestimmte Bereiche des Kunststoffs selektiv aktiviert, um sie für die Herstellung von Leiterbahnen vorzubereiten. Diese Laseraktivierung ist von entscheidender Bedeutung, da sie die genauen Pfade für die elektrischen Verbindungen definiert und die Integration von Antennen und anderen elektronischen Funktionen ohne zusätzliche Montageschritte ermöglicht.

Einer der Hauptvorteile dieser Technologie ist die erhebliche Senkung der Montagekosten. Durch die Implementierung von Antennen und Leiterbahnen direkt auf dem spritzgegossenen Kunststoff können die Hersteller auf separate Leiterplatten oder zusätzliche Verdrahtung verzichten. Dies rationalisiert nicht nur die Herstellungsprozess, sondern verbessert auch die drahtlose Leistung indem die Antennen optimal im Gerät positioniert werden können. Das Ergebnis ist ein kompakteres, zuverlässigeres und effizienteres Produkt, das den Anforderungen moderner elektronische Anwendungen.

Die LDS-Technologie ist besonders wertvoll für Branchen, die komplexe mechanische Konstruktionen und leistungsstarke drahtlose Komponenten benötigen, wie z. B. medizinische Geräte, Automobilsysteme und Unterhaltungselektronik. Die Möglichkeit, mehrere Funktionen in ein einziges Bauteil zu integrieren und dabei kleine Formfaktoren beizubehalten und die Montagekosten zu senken, macht die Laserdirektstrukturierung zu einer bevorzugten Wahl für die innovative Produktentwicklung.

Direkte Strukturierung

Die Direktstrukturierung ist das Herzstück des LDS-Verfahrens und ermöglicht es den Herstellern, komplizierte Muster und Leiterbahnen auf spritzgegossenen Kunststoffteilen mit unübertroffener Präzision zu erzeugen. Mit Hilfe einer Laserbearbeitungsmaschine werden bestimmte Bereiche des Kunststoffs aktiviert, was die anschließende Abscheidung von Metalle, die die wesentlichen Leiterbahnen für elektronische Bauteile und Antennen.

Dieser Ansatz bietet mehrere Vorteile gegenüber herkömmlichen Herstellungsverfahren. Durch den Einsatz der Direktstrukturierung können Hersteller komplexe Designs und einzigartige Antennenmuster realisieren, die mit herkömmlichen Techniken wie gestanztem Metall oder flexiblen gedruckten Schaltungen nur schwer oder gar nicht realisierbar wären. Die Flexibilität des LDS-Verfahrens bedeutet, dass selbst die komplexesten mechanischen Designs ohne zusätzliche Werkzeuge realisiert werden können, was sowohl die Produktionszeit als auch die Kosten erheblich reduziert.

Ein wesentlicher Vorteil der Direktstrukturierung ist die Möglichkeit, die Montagekosten zu senken, indem Leiterbahnen und Antennen direkt in das Formteil integriert werden. Dies macht zusätzliche Komponenten überflüssig und vereinfacht den gesamten Montageprozess, wodurch es einfacher wird, kleine Formfaktoren beizubehalten und Platzeinsparungen im Endprodukt zu erzielen. Die Technologie unterstützt auch die Herstellung von Bauteilen mit gewünschten Formen und Geometrien, was besonders wichtig für Anwendungen in medizinischen Geräten, Automobilelektronik und drahtlosen Kommunikationssystemen ist.

Darüber hinaus ist das LDS-Verfahren umweltfreundlich, da es den Materialabfall minimiert und die Abhängigkeit von herkömmlichen Formwerkzeugen und zusätzlichen Montageschritten verringert. Durch die Nutzung der Möglichkeiten der Laser-Direkt-Strukturierung können Hersteller hochwertige, zuverlässige Komponenten herstellen, die den Anforderungen moderner elektronischer Geräte entsprechen und gleichzeitig nachhaltige Fertigungsverfahren unterstützen.

Zusammenfassend lässt sich sagen, dass die Direktstrukturierung durch das LDS-Verfahren den Herstellern die Möglichkeit gibt, Antennen und andere elektronische Funktionen direkt auf spritzgegossenen Kunststoffteilen zu entwerfen, was eine unübertroffene Designflexibilität, Kosteneinsparungen und eine verbesserte drahtlose Leistung bietet. Diese innovative Fertigungstechnologie ebnet den Weg für die nächste Generation kompakter, effizienter und hochfunktionaler Elektronikprodukte.

Materialien und Metallisierung

- Das LDS-Verfahren erfordert spezielle Materialien, darunter LDS-fähige Thermoplaste, die mit metallorganischen Verbindungen gemischt werden.

- Die Metallisierungsprozess scheidet Kupfer, Nickel oder andere Metalle auf der gelaserten Fläche ab, wodurch eine leitende Spur entsteht.

- Die Auswahl der Materialien und Metallisierungsprozess ist von entscheidender Bedeutung, da sie die Qualität und Leistung des Endprodukts bestimmt.

- Das Verfahren umfasst mehrere Schritte, darunter Oberflächenvorbereitung, Beschichtung und Prüfung.

- Die bei LDS verwendeten Materialien und der Metallisierungsprozess sind entscheidend für die Herstellung von hochwertigen Komponenten mit einzigartigen Antennenmustern.

Überlegungen zur Gestaltung

- Designüberlegungen sind im LDS-Prozess von entscheidender Bedeutung, da sie die Qualität und Leistung des Endprodukts bestimmen.

- Der Entwurfsprozess umfasst die Erstellung eines Musterentwurfs, der die Möglichkeiten und Grenzen des LDS-Prozesses berücksichtigt.

- Das Verfahren erfordert spezielle Software und Fachwissen, einschließlich Kenntnisse über Laserbearbeitung und Metallisierung.

- Zu den Designüberlegungen gehören die Wahl des Materials, das Design des Antennendiagramms und die Gestaltung einer geeigneten Form für das Bauteil.

- Der Entwurfsprozess ist entscheidend für die Herstellung von hochwertigen Komponenten mit einzigartigen Antennenmustern.

Anwendungen und Beispiele

- Die LDS-Technologie hat ein breites Anwendungsspektrum, das von medizinischen Geräten über die Automobilindustrie bis hin zur Unterhaltungselektronik reicht.

- Das Verfahren ist besonders nützlich für die Herstellung von Bauteilen mit einzigartigen Antennenmustern, wie z. B. Antennen für drahtlose Geräte.

- Beispiele für LDS-Anwendungen sind MIDs (Molded Interconnect Devices), 3D-MIDs und laserstrukturierte Antennen.

- Das Verfahren eignet sich auch für die Herstellung von Bauteilen mit komplexem Design, z. B. für medizinische Geräte und Kfz-Teile.

- Die LDS-Technologie wird in verschiedenen Branchen eingesetzt, unter anderem in der Medizintechnik, der Automobilindustrie und der Unterhaltungselektronik.

Künftige Entwicklungen

- Künftige Entwicklungen in der LDS-Technologie werden sich voraussichtlich auf die Verbesserung der Effizienz und Genauigkeit des Prozesses konzentrieren.

- Fortschritte bei der Laserbearbeitung und Metallisierung sollen die Entwicklung komplexerer Designs und einzigartiger Antennenmuster ermöglichen.

- Es wird erwartet, dass die Entwicklung neuer Materialien und Technologien wie Nanotechnologie und 3D-Druck die Fähigkeiten von LDS weiter verbessern wird.

- Es wird erwartet, dass sich das Verfahren weiter verbreitet und in verschiedenen Branchen wie der Medizintechnik, der Automobilindustrie und der Unterhaltungselektronik verstärkt eingesetzt wird.

- Künftige Entwicklungen werden sich auf die Verbesserung der Leistung, Effizienz und Kosteneffizienz der LDS-Technologie konzentrieren.

Schlussfolgerung

- Zusammenfassend lässt sich sagen, dass die LDS-Technologie ein leistungsstarkes Werkzeug für die Herstellung von Bauteilen mit einzigartigen Antennenmustern und komplexen Designs ist.

- Das Verfahren bietet mehrere Vorteile, darunter geringere Montagekosten, eine verbesserte Funkleistung und die Möglichkeit, komplexe Designs zu erstellen.

- Das LDS-Verfahren besteht aus Spritzgießen, Laseraktivierung und Metallisierung und erfordert spezielle Geräte und Fachkenntnisse.

- Die Technologie hat ein breites Anwendungsspektrum, unter anderem in der Medizintechnik, der Automobilindustrie und der Unterhaltungselektronik.

- Es wird erwartet, dass sich LDS mit den Fortschritten in der Laserbearbeitung, Metallisierung und Materialwissenschaft Dadurch können komplexere Designs und einzigartige Antennenmuster erstellt werden.

Ökonomische und ökologische Implikationen

- Die wirtschaftlichen Auswirkungen der LDS-Technologie sind erheblich, da sie die Senkung der Montagekosten und die Erstellung komplexer Designs ermöglicht.

- Das Verfahren hat auch Auswirkungen auf die Umwelt, da es den Bedarf an zusätzlichen Materialien reduziert und die Abfallmenge minimiert.

- Der Einsatz der LDS-Technologie kann auch den CO2-Fußabdruck der Fertigung verringern, da sie die Herstellung effizienterer und kompakterer Komponenten ermöglicht.

- Es wird erwartet, dass sich der Prozess auch positiv auf die Wirtschaft auswirkt, da er die Schaffung neuer Arbeitsplätze und Branchen ermöglicht.

- Die wirtschaftlichen und ökologischen Auswirkungen der LDS-Technologie machen sie zu einer attraktiven Option für Hersteller und Verbraucher gleichermaßen.

Referenz-Links:

- Gegossenes Verbindungselement - Wikipedia https://en.wikipedia.org/wiki/Molded_interconnect_device

- 3D-MID-Technologie mit Laser-Direkt-Strukturierung (LDS) - LPKF https://www.lpkf.com/en/industries-technologies/electronics-manufacturing/3d-mids-with-laser-direct-structuring-lds

- Was sind Molded Interconnect Devices oder MIDs? - Altium https://resources.altium.com/p/what-are-molded-interconnect-devices-or-mids

- Was sind geformte Verbindungselemente? - EDN https://www.edn.com/what-are-molded-interconnect-devices/

- Prozessketten für die Herstellung von geformten Schaltungsträgern - ResearchGate https://www.researchgate.net/publication/225625164_Process_chains_for_the_manufacturing_of_molded_interconnect_devices

- Eine schnelle und flexible Methode zur Herstellung von 3D-geformten Verbindungselementen - ScienceDirect https://www.sciencedirect.com/science/article/pii/S1875389210005109

- Spritzgießen - Wikipedia https://en.wikipedia.org/wiki/Injection_moulding

- Spritzgießverfahren - ScienceDirect Topics https://www.sciencedirect.com/topics/engineering/injection-moulding-process

- Fortgeschrittene Spritzgießverfahren: Überprüfung - PMC (NIH) https://pmc.ncbi.nlm.nih.gov/articles/PMC10489002/

- Spritzgießen von Thermoplasten - SpringerLink https://link.springer.com/chapter/10.1007/978-1-4615-7604-4_5