Hochfester Bolzenstahl: Die Wissenschaft hinter starken Verbindungselementen verstehen

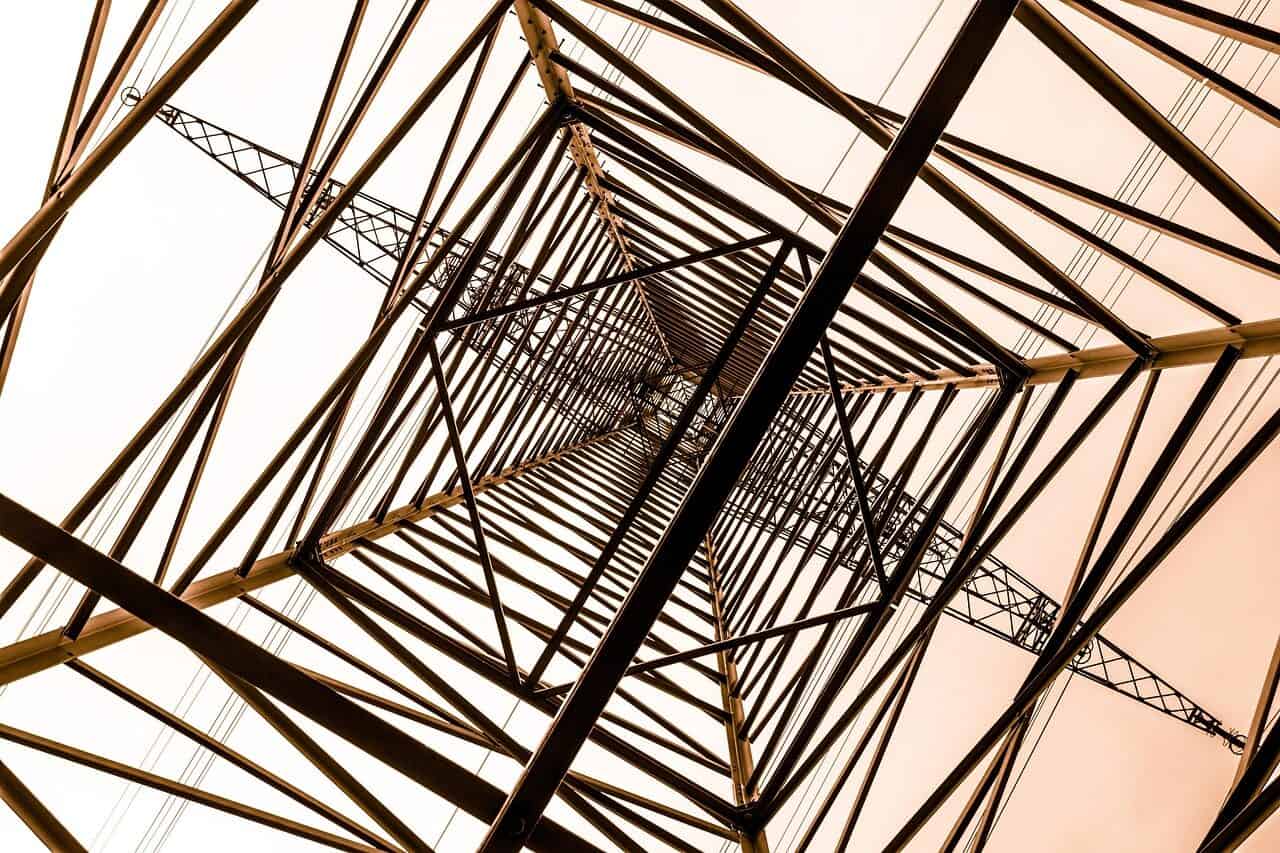

Hochfeste Schrauben sind die heimlichen Champions des modernen Bauwesens und der Technik. Sie tragen riesige Gewichte, halten unglaublichen Kräften stand und sorgen für die Sicherheit von Strukturen - von hohen Wolkenkratzern und langen Brücken bis hin zu leistungsstarken Windturbinen und schweren Fabrikmaschinen. Obwohl wir sie überall sehen, ist die Wissenschaft hinter dem, was diese Verbindungselemente so stark macht - hochfester Schraubenstahl -, komplex und sorgfältig konzipiert. Es handelt sich nicht um normalen Stahl, sondern um ein spezielles Material, das mit einer präzisen Mischung von Chemikalien und sorgfältig kontrollierten Erhitzungsverfahren hergestellt wird. Die Kombination aus spezifischen Metalladditive und Wärmebehandlung verwandelt gewöhnlichen Stahl in ein Hochleistungsteil, das den harten Anforderungen kritischer Arbeiten gewachsen ist.

Dieser Artikel enthält einen vollständigen technischen Leitfaden für Ingenieure, Materialwissenschaftler und Einkaufsspezialisten. Wir schlüsseln die Materialwissenschaft hinter hochfestem Schraubenstahl, von den Grundlagen bis zur praktischen Anwendung. Ziel ist es, Ihnen das nötige Wissen zu vermitteln, um diese kritischen Teile effektiv auszuwählen, zu spezifizieren und Fehler zu beheben. Wir werden erforschen:

- Die grundlegende Metallurgie und die Rolle der wichtigsten Metallzusatzstoffe.

- Die kritische Herstellung und Wärmebehandlungsverfahren die Stärke schaffen.

- Ein Leitfaden zum Verständnis gängiger internationaler Normen und Stahlsorten.

- Ein detaillierter Blick auf die mechanischen Eigenschaften, die über die einfache Zugfestigkeit hinausgehen.

- Eine praktische Analyse der häufigsten Fehlerarten und ihrer Ursachen.

- Ein Rahmen für die Auswahl des richtigen Stahls für Ihre Anwendung.

Die Wissenschaft der Stärke

Die erstaunliche Leistung einer hochfesten Schraube beginnt auf atomarer Ebene. Die Grundlage für die meisten hochfesten Schraubenstähle ist ein Stahl mit mittlerem Kohlenstoffgehalt, der in der Regel 0,30% bis 0,50% Kohlenstoff nach Gewicht enthält. Dieser Kohlenstoffgehalt bietet eine solide Grundlage für die Härte, aber erst durch die sorgfältige Zugabe anderer Metallelemente und die anschließende Manipulation der Kristallstruktur oder des Gefüges des Stahls wird das volle Potenzial des Stahls erschlossen.

Bei der Herstellung wird die innere Struktur des Stahls durch eine Wärmebehandlung verändert. Ziel ist es, ein feinkörniges, stark beanspruchtes Gefüge zu schaffen, das hauptsächlich aus angelassenem Martensit besteht. Martensit ist eine extrem harte und feste, aber spröde Phase, die sich durch schnelles Abkühlen des Stahls von einer hohen Temperatur bildet. Durch ein anschließendes Anlassen werden die inneren Spannungen teilweise abgebaut und das Gefüge verfeinert, wobei ein geringer Teil der Härte gegen einen erheblichen Gewinn an Zähigkeit und Flexibilität eingetauscht wird. Dies führt zu einem optimalen Gleichgewicht der Eigenschaften, die für ein zuverlässiges Verbindungselement erforderlich sind. Um zu verstehen, wie dieses Gleichgewicht erreicht wird, ist es wichtig, die Rolle der einzelnen Metallelemente zu kennen.

Die wichtigsten Zutaten

Metallelemente sind die "Gewürze" der Stahlherstellung. Kleine, präzise Zusätze können große Auswirkungen auf die Reaktion des Materials auf die Wärmebehandlung und seine endgültigen Verarbeitungseigenschaften haben.

- Kohlenstoff (C): Als wichtigstes Härtungsmittel im Stahl erhöht Kohlenstoff mit zunehmender Konzentration die Härte und Zugfestigkeit. Dies hat jedoch seinen Preis. Ein höherer Kohlenstoffgehalt verringert auch die Flexibilität und Zähigkeit und macht den Stahl spröder. Der Kohlenstoffgehalt in hochfestem Schraubenstahl ist daher ein sorgfältig kontrollierter Kompromiss.

- Mangan (Mn): Mangan ist ein lebenswichtiges Element, das zwei Hauptzwecken dient. Es wirkt bei der Stahlherstellung als Reiniger, der Verunreinigungen entfernt. Noch wichtiger für die Leistung ist, dass es die Härtbarkeit erheblich verbessert - die Fähigkeit des Stahls, beim Abschrecken Martensit zu bilden. Dies ermöglicht eine effektive Härtung durch dickere Abschnitte eines Bolzens.

- Chrom (Cr): Chrom ist eine vielseitige Legierung, die die Härtbarkeit, Verschleißfestigkeit und Zähigkeit erhöht. Sein bekanntester Beitrag ist die Erhöhung der Korrosionsbeständigkeit, obwohl die in den meisten hochfesten Schraubenstählen verwendeten Mengen im Vergleich zu echten Edelstählen nur einen geringen Schutz bieten.

- Molybdän (Mo): Molybdän ist ein leistungsfähiges Legierungsmittel, insbesondere für Anwendungen bei hohen Temperaturen. Es erhöht die Hochtemperaturfestigkeit (Kriechfestigkeit) und verbessert die Härtbarkeit erheblich. Außerdem trägt es dazu bei, die Anlasssprödigkeit zu verringern, ein Phänomen, bei dem Stahl spröde werden kann, wenn er zu lange in einem bestimmten Temperaturbereich gehalten wird.

- Bor (B): In sehr kleinen, genau kontrollierten Mengen (oft in Teilen pro Million) verwendet, ist Bor das stärkste Härtemittel. Es erhöht die Härtbarkeit von Stählen mit niedrigem und mittlerem Kohlenstoffgehalt drastisch. Dies ermöglicht es den Ingenieuren, sehr hohe Festigkeitswerte mit einem geringeren Kohlenstoffgehalt zu erreichen, was wiederum die Zähigkeit und Schweißbarkeit des Materials verbessert.

| Legierungselement | Primäre Funktion(en) | Auswirkungen auf die Leistung |

| Kohlenstoff (C) | Erhöht die Härte und Zugfestigkeit | Das grundlegende Element zur Erzielung von Festigkeit; erfordert eine sorgfältige Kontrolle, um Sprödigkeit zu vermeiden. |

| Mangan (Mn) | Verbessert die Härtbarkeit, reinigt Stahl | Ermöglicht eine effektive Härtung in dickeren Abschnitten und erhöht die Zähigkeit. |

| Chrom (Cr) | Erhöht die Härtbarkeit, Korrosionsbeständigkeit und Verschleißfestigkeit | Entscheidend für die Leistung in leicht korrosiven Umgebungen und für Verschleißanwendungen. |

| Molybdän (Mo) | Verbessert die Hochtemperaturfestigkeit, Zähigkeit und Härtbarkeit | Verhindert Versprödung und erhält die Festigkeit im Hochtemperaturbetrieb. |

| Bor (B) | Erhöht die Härtbarkeit von kohlenstoffarmen Stählen drastisch | Ermöglicht eine hohe Festigkeit bei geringerem Kohlenstoffgehalt und verbessert die Schweißbarkeit und Zähigkeit. |

Vom Rohstahl zum fertigen Bolzen

Der Weg von einem rohen Stahlstab zu einem fertigen hochfesten Bolzen ist ein mehrstufiger Prozess, bei dem mechanische Umformung und Wärmebehandlung eng miteinander verbunden sind. Der Prozess beginnt in der Regel mit dem Warm- oder Kaltziehen von Walzdraht auf den genauen Durchmesser, der für die Schraube benötigt wird. Dieser Kaltverformungsprozess selbst erhöht die Festigkeit des Stahls und verbessert die Oberflächenbeschaffenheit. Der Draht wird dann in eine Maschine eingeführt, die den Kopf schmiedet und bei vielen Schraubentypen auch das Gewinde rollt. Gewindewalzen ist besser als Gewindeschneiden, da es das Material kalt bearbeitet und einen Faserverlauf erzeugt, der der Gewindeform folgt, was zu einem stärkeren, ermüdungsfesteren Verbindungselement führt.

Die Umformung ist zwar wichtig, aber die kritischste Phase bei der Entwicklung der endgültigen Eigenschaften von hochfestem Schraubenstahl ist der Wärmebehandlungszyklus. Für die überwiegende Mehrheit dieser Verbindungselemente beinhaltet dies ein genau kontrolliertes Abschrecken und Anlassen (Q&T). Durch diese zweistufige Wärmebehandlung wird das innere Gefüge des Stahls so verändert, dass die festgelegten mechanischen Eigenschaften erreicht werden.

Der Q&T-Prozess

Der Abschreck- und Vergütungszyklus ist ein Eckpfeiler der Produktion von hochfestem Stahl. Jeder Schritt muss mit Präzision ausgeführt werden, um sicherzustellen, dass das Endprodukt die Konstruktionsspezifikationen für Festigkeit, Flexibilität und Zähigkeit erfüllt.

- Schritt 1: Erhitzen (Austenitisieren): Die geformten Bolzen werden in einem Ofen mit kontrollierter Atmosphäre auf eine bestimmte Temperatur erhitzt, die in der Regel zwischen 830 und 860°C (1525-1580°F) liegt. Bei dieser Temperatur wandelt sich die Kristallstruktur des Stahls in eine Phase namens Austenit um, die ein kubisch-flächenzentriertes Gitter aufweist. Diese Struktur ist in der Lage, den Kohlenstoff und die Legierungselemente in eine feste Lösung aufzulösen, wodurch die Mikrostruktur des Stahls effektiv "zurückgesetzt" und auf den nächsten kritischen Schritt vorbereitet wird.

- Schritt 2: Abschrecken: Unmittelbar nach dem Erhitzen werden die Bolzen schnell abgekühlt, indem sie in ein Abschreckmedium wie Öl, Wasser oder ein spezielles Polymer getaucht werden. Diese schnelle Abkühlung, das Abschrecken, lässt dem Austenitgefüge nicht genügend Zeit, sich wieder in die weicheren Phasen umzuwandeln, die in unbehandeltem Stahl zu finden sind. Stattdessen werden die Kohlenstoffatome gezwungen, sich in einem hochbelasteten, körperzentrierten tetragonalen Kristallgitter, dem Martensit, einzuschließen. Diese martensitische Struktur ist extrem hart und fest, aber auch sehr spröde. Die Geschwindigkeit des Abschreckens ist von entscheidender Bedeutung; ist sie zu langsam, wird keine vollständig martensitische Struktur erreicht, und die gewünschte Festigkeit wird nicht erreicht.

- Schritt 3: Anlassen: Der letzte Schritt ist das Anlassen der gehärteten, spröden Bolzen. Dabei werden sie auf eine niedrigere Temperatur erwärmt - je nach Sorte und gewünschten Endeigenschaften zwischen 350°C und 650°C (660°F und 1200°F). Die Bolzen werden für eine bestimmte Zeit auf dieser Temperatur gehalten und dann abgekühlt. Durch dieses Verfahren werden die extreme Härte und die inneren Spannungen des Martensits verringert, so dass sich das Gefüge entspannen und feine Karbidpartikel bilden kann. Das Anlassen erhöht die Flexibilität und Zähigkeit des Materials erheblich. Eine niedrigere Anlasstemperatur führt zu einer höheren Festigkeit und Härte, während eine höhere Anlasstemperatur eine geringere Festigkeit, aber eine höhere Flexibilität und Zähigkeit bewirkt.

Nach der Wärmebehandlung können die Bolzen Oberflächenbehandlungen wie die Phosphatierung für Korrosionsbeständigkeit und Schmierung oder die Verzinkung für einen robusteren Korrosionsschutz. Die Galvanisierung oder Feuerverzinkung von hochfesten Stählen (in der Regel über 150 ksi Zugfestigkeit) birgt jedoch ein erhebliches Risiko der Wasserstoffsprödigkeit, einer katastrophalen Versagensart, die ein sorgfältiges Management durch Materialauswahl und Einbrennverfahren nach der Beschichtung erfordert.

Verstehen der Standards

Um Zuverlässigkeit und Kompatibilität zu gewährleisten, unterliegen hochfeste Schrauben und ihre Ausgangsmaterialien strengen internationalen Normen. Organisationen wie ASTM International, die Internationale Organisation für Normung (ISO) und das Europäische Komitee für Normung (EN) veröffentlichen detaillierte Spezifikationen, die die chemische Zusammensetzung, die mechanischen Eigenschaften, die Abmessungen und die Prüfanforderungen festlegen. Diese Normen sind die Sprache der Technik und ermöglichen es einem Konstrukteur in einem Land, eine Schraube zu spezifizieren, die zuverlässig von einem Hersteller in einem anderen Land bezogen werden kann.

Für Projekte in Nordamerika sind die von ASTM International veröffentlichten Normen am weitesten verbreitet. Diese Spezifikationen bieten Ingenieuren und Einkäufern einen klaren Fahrplan und definieren verschiedene Schraubengüten für bestimmte Anwendungen, von allgemeinen Maschinen bis hin zu kritischen Stahlkonstruktionsverbindungen und Hochtemperatur-Druckbehältern. Das Verständnis der wichtigsten Unterschiede zwischen diesen gängigen Güten ist für die richtige Auswahl von Schrauben von grundlegender Bedeutung.

Gängige ASTM-Sorten

Jede ASTM-Norm umfasst eine Reihe von Anforderungen, die auf ein bestimmtes Einsatzgebiet zugeschnitten sind. Die Güteklasse der Schraube bestimmt ihre Festigkeit und die Art des verwendeten Stahls.

- ASTM F3125 / A325: Dies ist eine der gebräuchlichsten Spezifikationen für Konstruktionsbolzen, die in Stahl-Stahl-Verbindungen in Gebäuden und Brücken verwendet werden. Sie werden aus einem Stahl mit mittlerem Kohlenstoffgehalt hergestellt. Die Norm F3125 ist eine neuere Kombination, die nun die alten Spezifikationen A325, A490, F1852 und F2280 in einem einzigen, umfassenden Dokument zusammenfasst. Schrauben des Typs 1 A325 sind die Basis für strukturelle Anwendungen.

- ASTM F3125 / A490: A490-Schrauben des Typs 1, die ebenfalls unter die F3125 fallen, bieten eine deutlich höhere Zug- und Streckgrenze als A325-Schrauben. Sie werden aus einer vergüteten Stahllegierung hergestellt und sind für hochbelastete strukturelle Verbindungen spezifiziert, bei denen eine höhere Vorspannung und Scherkapazität erforderlich ist. Aufgrund ihrer höheren Festigkeit sind sie anfälliger für Wasserstoffsprödigkeit und dürfen nicht verzinkt werden.

- ASTM A193 Grade B7: Diese Spezifikation umfasst Schraubenwerkstoffe aus legiertem Stahl für den Einsatz bei hohen Temperaturen und hohem Druck. B7-Schrauben und -Bolzen werden in der Öl-, Gas- und petrochemischen Industrie häufig zur Befestigung von Flanschen an Druckbehältern, Ventilen und Pipelines verwendet. Das Material ist ein Chrom-Molybdän (Cr-Mo)-legierter Stahl, der vergütet wurde, um eine ausgezeichnete Festigkeit sowohl bei Raumtemperatur als auch bei hohen Temperaturen zu gewährleisten.

- ASTM A354 Grade BD: Diese Norm gilt für vergütete Schrauben, Bolzen und andere Befestigungselemente aus legiertem Stahl mit Außengewinde bis zu einem Durchmesser von 4 Zoll. Die Sorte BD ist eine hochfeste Sorte mit sehr ähnlichen mechanischen Eigenschaften wie ASTM A490. Es handelt sich jedoch um eine Allzweck-Spezifikation, so dass sie für eine Vielzahl von Anwendungen im Maschinenbau, in der Automobilindustrie, in der Verankerung und im allgemeinen Bauwesen geeignet ist, wo die spezifischen Regeln für den Stahlbau nicht gelten.

| Klasse | Nenngrößenbereich (in) | Zugfestigkeit, min (ksi) | Streckgrenze, min (ksi) | Kernmaterial Typ | Gemeinsame Anwendungen |

| F3125 / A325 | 1/2 bis 1-1/2 | 120 (für Größen ≤ 1″), 105 (für Größen > 1″) | 92 (für Größen ≤ 1″), 81 (für Größen > 1″) | Mittlerer Kohlenstoffstahl | Stahlkonstruktionsverbindungen, Gebäude, Brücken |

| F3125 / A490 | 1/2 bis 1-1/2 | 150 – 173 | 130 | Legierter Stahl | Hochbeanspruchte strukturelle Verbindungen, Anwendungen, die eine höhere Vorspannung erfordern |

| A193 / B7 | Bis zu 2-1/2 | 125 | 105 | Chrom-Molybdän-legierter Stahl | Hochtemperatur-/Hochdruckflansche, Druckbehälter, Armaturen |

| A354 / BD | 1/4 bis 4 | 150 | 130 | Abgeschreckter und angelassener legierter Stahl | Allgemeiner Maschinenbau, Maschinen, Ankerbolzen, Automobilindustrie |

Mechanische Eigenschaften verstehen

Während die Mindestzugfestigkeit die wichtigste Kennzahl für jede hochfeste Schraube ist, erfordert eine intelligente technische Analyse ein umfassenderes Verständnis des Materialverhaltens. Sich auf einen einzigen Datenpunkt zu verlassen, kann zu einer schlechten oder sogar unsicheren Materialauswahl führen. Eine wirklich zuverlässige Konstruktion berücksichtigt eine Reihe mechanischer Eigenschaften, die zusammen bestimmen, wie die Schraube unter komplexen, realen Einsatzbedingungen funktioniert. Die Leistung von hochfestem Schraubenstahl wird nicht nur durch seine Festigkeit, sondern auch durch seine Flexibilität, Zähigkeit und Ermüdungsbeständigkeit bestimmt.

Kritische Leistungsmaßnahmen

- Streckgrenze: Für einen Konstrukteur ist die Streckgrenze oft die wichtigste Eigenschaft. Sie gibt die Spannung an, bei der das Material beginnt, sich dauerhaft zu verformen. Während die Zugfestigkeit die Höchstlast definiert, die eine Schraube tragen kann, bevor sie bricht, führt jede Belastung, die die Streckgrenze überschreitet, zu einer dauerhaften Dehnung der Schraube, was zu einem Verlust der Vorspannung und einer beeinträchtigten Verbindung führt. Konstruktionsberechnungen basieren fast immer auf der Streckgrenze, wobei ein entsprechender Sicherheitsfaktor angewendet wird.

- Flexibilität und Dehnung: Die Flexibilität ist die Fähigkeit des Materials, sich zu verformen, bevor es bricht. Sie wird in der Regel durch "prozentuale Dehnung" und "prozentuale Flächenverringerung" in einem Zugversuch gemessen. Ein flexibles Material, wie z. B. eine Büroklammer, kann stark gebogen und gedehnt werden, bevor es reißt. Diese Eigenschaft ist aus mehreren Gründen wichtig. Sie ermöglicht ein örtlich begrenztes Nachgeben an Spannungskonzentrationen, wodurch die Last umverteilt und ein frühzeitiges Versagen verhindert wird. Darüber hinaus ist sie ein sichtbares Zeichen für eine Überlastung - ein gedehnter Bolzen ist ein deutliches Zeichen dafür, dass die Verbindung Kräften ausgesetzt war, die über ihre Konstruktionsgrenze hinausgingen.

- Zähigkeit (Schlagfestigkeit): Die Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und einem Bruch zu widerstehen, insbesondere bei plötzlicher Belastung mit hoher Geschwindigkeit (einem Schlag). Sie ist nicht dasselbe wie die Festigkeit. Ein Material kann sehr stark, aber spröde sein (wie Glas), oder es kann eine geringere Festigkeit haben, aber sehr zäh sein (wie Baustahl). Für Anwendungen, bei denen Stoßbelastungen auftreten oder die bei niedrigen Temperaturen arbeiten, ist die Zähigkeit von größter Bedeutung. Sie wird am häufigsten mit dem Charpy-Kerbschlagbiegeversuch gemessen, bei dem die Energie ermittelt wird, die von einer genormten Probe aufgenommen wird, wenn sie von einem Pendel getroffen wird.

- Ermüdungsfestigkeit: Viele Schraubverbindungen sind wiederholten oder wechselnden Belastungen ausgesetzt, z. B. in Motoren, vibrierenden Maschinen und befahrenen Brücken. Unter diesen Bedingungen kann eine Schraube bei einem Spannungsniveau versagen, das weit unter ihrer Streckgrenze liegt, und zwar durch einen Prozess, der Ermüdung genannt wird. Die Ermüdungsfestigkeit oder Dauerfestigkeit ist die höchste Belastung, der ein Werkstoff für eine bestimmte Anzahl von Zyklen standhalten kann, ohne zu versagen. Diese Eigenschaft wird stark von der Oberflächenbeschaffenheit der Schraube, dem Herstellungsverfahren des Gewindes (gerollte Gewinde sind besser) und vor allem von der Höhe der eingebauten Vorspannung beeinflusst.

- Härte: Die Härte ist ein Maß für die Widerstandsfähigkeit eines Materials gegen örtlich begrenzte plastische Verformung, z. B. einen Kratzer oder eine Delle. Sie wird normalerweise mit Rockwell- oder Brinell-Tests gemessen. Bei Schraubenstahl ist die Härte ein hervorragender Indikator für seine Zugfestigkeit und Verschleißfestigkeit. Sie wird häufig zur Qualitätskontrolle während der Herstellung verwendet, da Härteprüfung ist schnell, zerstörungsfrei und liefert einen zuverlässigen Indikator dafür, ob der Wärmebehandlungsprozess erfolgreich war.

Wenn Bolzen versagen

Die meisten Ausfälle von Verbindungselementen sind nicht auf eine "schlechte Schraube" oder einen Defekt im Material selbst zurückzuführen. Aus der Sicht eines erfahrenen Fehleranalytikers ist die Grundursache fast immer ein Missverhältnis zwischen den Fähigkeiten der Schraube und den Anforderungen ihrer Anwendung. Dies kann auf falsche Konstruktionsberechnungen, eine ungeeignete Materialauswahl für die Einsatzumgebung oder, was am häufigsten vorkommt, auf falsche Montageverfahren zurückzuführen sein. Das Verständnis der unterschiedlichen metallurgischen Merkmale gängiger Versagensarten ist für jeden Ingenieur oder Techniker, der für die Unversehrtheit von Schraubverbindungen verantwortlich ist, eine wichtige diagnostische Fähigkeit. Durch die Untersuchung der Bruchfläche und das Verständnis des Mechanismus können wir die Grundursache ermitteln und wirksame Abhilfemaßnahmen ergreifen.

Diagnose der Ursache

Jede Versagensart hinterlässt deutliche Spuren auf der Bruchfläche. Eine sorgfältige visuelle Untersuchung, oft mit Hilfe eines Mikroskops, kann die Geschichte des Versagensereignisses aufzeigen.

- Überlastversagen: Dies ist die einfachste Versagensart, die auftritt, wenn ein einzelnes Belastungsereignis die endgültige Zugfestigkeit der Schraube übersteigt. Eine flexible Überlast ist durch eine erhebliche plastische Verformung gekennzeichnet, einschließlich "Einschnürung" (eine örtlich begrenzte Verringerung des Durchmessers) und eine "schalenförmige" Bruchfläche, die stumpf und faserig erscheint. Eine spröde Überlastung hingegen zeigt wenig bis keine plastische Verformung und eine helle, körnige Bruchfläche. Dies deutet in der Regel auf ein Material mit unzureichender Zähigkeit oder einen bereits vorhandenen Fehler hin.

- Ermüdungsversagen: Hierbei handelt es sich um ein allmähliches Versagen, das durch wiederholte Belastung entsteht. Es beginnt mit einem mikroskopisch kleinen Riss, in der Regel an einer Stelle mit hoher Spannungskonzentration wie einem Gewindegrund. Mit jedem Belastungszyklus wächst der Riss langsam über den Querschnitt der Schraube. Diese Wachstumsphase hinterlässt charakteristische "Beachmarks" auf der Bruchfläche, d. h. konzentrische Wellen, die vom Rissursprung ausgehen. Schließlich ist der verbleibende Querschnitt zu klein, um die Last zu tragen, und es kommt zu einem plötzlichen Überlastbruch. Das Vorhandensein von Beachmarks ist das eindeutige Zeichen für ein Ermüdungsversagen, das häufig durch eine unzureichende Vorspannung (Schraubenspannung) verursacht wird.

- Wasserstoffsprödigkeit: Hierbei handelt es sich um eine besonders heimtückische und gefährliche Versagensart, da sie ohne Vorwarnung und bei Spannungsniveaus weit unterhalb der Streckgrenze des Materials auftreten kann. Dies geschieht, wenn atomarer Wasserstoff in das Kristallgitter des Stahls gelangt, typischerweise während der Herstellung (z. B. Säurebeizen, Galvanisieren) oder durch Korrosion während des Betriebs. Die Wasserstoffatome verringern die Flexibilität des Stahls, was zu einem katastrophalen, spröden Bruch führt. Das Versagen kann sich verzögern und Stunden oder sogar Tage nach dem Anziehen der Schraube eintreten. Hochfeste Stähle (über ~150 ksi Zugfestigkeit) sind besonders anfällig. Die Bruchfläche ist in der Regel intergranular, d. h. der Riss folgt den Korngrenzen des Stahls.

- Spannungsrisskorrosion (SCC): Bei SCC handelt es sich um ein sprödes Versagen, das aus dem Zusammenwirken von drei Faktoren resultiert: einem anfälligen Material, einer anhaltenden Zugspannung (durch Vorspannung) und einer spezifischen korrosiven Umgebung. Wenn einer dieser drei Faktoren wegfällt, tritt kein SCC auf. Verschiedene Legierungen sind für unterschiedliche Umgebungen anfällig; so neigen beispielsweise bestimmte nichtrostende Stähle in chloridreichen Umgebungen zu SCC. Das Versagen tritt in Form eines Netzwerks feiner, verzweigter Risse auf, die entweder intergranular oder transgranular (die Körner durchschneidend) sein können.

| Fehlermodus | Typische visuelle Anhaltspunkte | Wahrscheinliche metallurgische Ursache / Zustand | Strategien der Prävention |

| Flexible Überlast | Erhebliche Einschnürung, schalen- und kegelförmige Bruchfläche, stumpfes/faseriges Aussehen. | Die Belastung übersteigt die Zugfestigkeit des Materials. | Korrekte Auswahl der Schraubengröße und -qualität; Überprüfung der Lastberechnungen. |

| Ermüdung | "Beachmarks", die von einem Rissinitiierungspunkt ausgehen; die endgültige Bruchzone ist oft rau. | Wiederholte Belastung oberhalb der Belastungsgrenze des Materials, oft aufgrund unzureichender Vorspannung. | Achten Sie auf die richtige Vorspannung (Drehmoment); konstruieren Sie so, dass Spannungskonzentrationen minimiert werden. |

| Sprödigkeit von Wasserstoff | Spröder, interkristalliner Bruch ohne Einschnürung; das Versagen kann sich nach dem Anziehen verzögern. | Wasserstoff, der bei der Herstellung (Beschichtung) oder im Betrieb (Korrosion) eingebracht wird. | Verwenden Sie einbrennlackierte Bolzen; wählen Sie geeignete Beschichtungen; kontrollieren Sie die Umgebung. |

| Spannungsrisskorrosion (SCC) | Spröde, verzweigte, intergranulare oder transgranulare Risse. | Anhaltende Zugspannung in einer bestimmten korrosiven Umgebung (z. B. Chloride, Sulfide). | Wählen Sie ein Material, das den spezifischen Umgebungsbedingungen standhält; verwenden Sie Schutzbeschichtungen; reduzieren Sie Eigenspannungen. |

Die Auswahl des richtigen Stahls

Bei der Auswahl des geeigneten hochfesten Schraubenstahls geht es nicht um die Suche nach dem "besten" Material, sondern um einen methodischen Prozess zur Ermittlung des "richtigen" Materials für eine bestimmte Anwendung. Die stärkste, härteste Schraube ist selten die beste Wahl. Die optimale Auswahl ist ein sorgfältig abgewogener Kompromiss, der die mechanischen Eigenschaften, die Umweltbeständigkeit und die Kosten mit den spezifischen Anforderungen der Konstruktion in Einklang bringt. Durch die Kombination der behandelten technischen Informationen kann ein Konstrukteur diese Aufgabe mit einem klaren, logischen Rahmen angehen, der auf den richtigen Fragen basiert.

Wichtige Auswahlkriterien

Dieser Prozess kann als eine Reihe von kritischen Fragen strukturiert werden. Die Beantwortung dieser Fragen führt Sie zu der am besten geeigneten Materialsorte und Spezifikation.

- Wie lauten die Belastungsanforderungen? Der erste Schritt besteht darin, die Kräfte zu bestimmen, denen die Schraube standhalten muss. Ist die Belastung hauptsächlich statisch (konstant) oder dynamisch (wechselnd)? Wie groß sind die Zug- und Scherkräfte? Diese Analyse gibt Aufschluss über die erforderliche Mindeststreckgrenze, die Zugfestigkeit und - bei dynamischen Anwendungen - die Bedeutung der Dauerfestigkeit.

- Was ist die Betriebsumgebung? Die Betriebsumgebung spielt eine entscheidende Rolle. Wie groß ist der Betriebstemperaturbereich? Wird die Schraube Feuchtigkeit, Salz, Industriechemikalien oder anderen korrosiven Stoffen ausgesetzt sein? Die Antworten bestimmen den Bedarf an speziellen Legierungen, die eine hohe Temperaturbeständigkeit aufweisen (wie Molybdän), oder die Notwendigkeit von Schutzbeschichtungen. In stark korrosiven Umgebungen kann ein weniger starkes, aber widerstandsfähigeres Material wie Edelstahl erforderlich sein.

- Was sind die Folgen eines Versagens? Ist die Schraubverbindung Teil eines kritischen Systems, bei dem ein Versagen katastrophale Folgen hätte, oder handelt es sich um eine unkritische Anwendung? Bei kritischen Verbindungen sind Eigenschaften wie Zähigkeit und Flexibilität am wichtigsten. Ein zäheres Material ist widerstandsfähiger gegen Brüche bei unerwarteten Stoßbelastungen, und ein flexibles Material kann eine visuelle Warnung vor Überlastung geben, bevor es zu einem vollständigen Versagen kommt. Diese Analyse hat direkten Einfluss auf die erforderlichen Sicherheitsfaktoren in der Konstruktion.

- Gibt es Einschränkungen bei der Herstellung oder Montage? Der gesamte Lebenszyklus muss berücksichtigt werden. Wird die Schraube beschichtet oder plattiert? Wenn ja, muss das Risiko der Wasserstoffversprödung berücksichtigt werden, möglicherweise durch die Wahl eines Stahls mit geringerer Festigkeit oder die Festlegung eines Einbrennverfahrens nach der Beschichtung. Gibt es ungewöhnliche Montageprobleme, die zu einer außermittigen Belastung führen könnten?

- Welche Vorschriften und Normen gelten? Für viele Anwendungen, insbesondere im Hochbau, in der Luft- und Raumfahrt und bei der Konstruktion von Druckbehältern, gelten strenge Branchenvorschriften (z. B. AISC für Baustahl, ASME für Druckbehälter). Diese Normen schreiben oft die Verwendung bestimmter ASTM- oder ISO-Schraubensorten vor und schreiben Einbau- und Prüfverfahren vor. Die Einhaltung ist nicht optional.

Schlussfolgerung: Verborgene Stärke

Die bemerkenswerte Leistung einer hochfesten Schraube ist kein Zufall, sondern ein direktes und vorhersehbares Ergebnis der zugrunde liegenden Werkstoffkunde. Die Integrität unserer ehrgeizigsten technischen Projekte beruht auf der genauen Kontrolle der chemischen Zusammensetzung und des Wärmeverlaufs des hochfesten Schraubenstahls, aus dem diese Verbindungselemente hergestellt werden. Der Weg von einer sorgfältig formulierten Legierung zu einer fertigen, wärmebehandelten Schraube ist ein Beweis für die Kraft der angewandten Metallurgie.

Wir haben gesehen, wie einige Zehntelprozent Kohlenstoff für eine grundlegende Festigkeit sorgen können, wie Spuren von Bor die Härtbarkeit drastisch verbessern können und wie Molybdän diese Festigkeit bei hohen Temperaturen erhalten kann. Wir haben das kritische Abschreck- und Anlaßverfahren aufgeschlüsselt, die Wärmebehandlung, durch die das zähe, martensitische Gefüge entsteht, das für die Leistungsfähigkeit entscheidend ist. Wenn wir die Sprache der Normen wie ASTM F3125 und A193 verstehen, können wir mit Sicherheit Werkstoffe für jede Anwendung spezifizieren.

Letzten Endes ist es ein tiefes Verständnis aller Eigenschaften des Materials - Streckgrenze, Flexibilität, Zähigkeit und Ermüdungsbeständigkeit -, das eine angemessene Konstruktion von einer außergewöhnlichen Konstruktion unterscheidet. Das Erkennen der verräterischen Anzeichen von Versagensarten wie Ermüdung und Wasserstoffsprödigkeit verwandelt uns von reaktiven Problemlösern in proaktive Konstrukteure. Ein gründliches Verständnis von hochfestem Schraubenstahl ist der erste und wichtigste Schritt auf dem Weg zum Bau von sichereren, zuverlässigeren und haltbareren Maschinen und Strukturen der Zukunft.

- ASTM International - Werkstoffprüfung und Normen https://www.astm.org/

- SAE International - Normen für die Automobil- und Luft- und Raumfahrttechnik https://www.sae.org/

- ASME - Amerikanische Gesellschaft der Maschinenbauingenieure https://www.asme.org/

- Institut für industrielle Verbindungselemente (IFI) https://www.indfast.org/

- NIST - Nationales Institut für Normung und Technologie https://www.nist.gov/

- ISO - Internationale Organisation für Normung https://www.iso.org/

- ASM International - Die Gesellschaft für Werkstoffinformation https://www.asminternational.org/

- ANSI - Amerikanisches Institut für Normung https://www.ansi.org/

- Materialwissenschaft und -technik - ScienceDirect Topics https://www.sciencedirect.com/topics/materials-science

- Die Gesellschaft für Mineralien, Metalle und Werkstoffe (TMS) https://www.tms.org/