Lose Schrauben verursachen mehr industrielle Ausfälle als die meisten Ingenieure zugeben möchten. Ein einzelner lockerer Befestigungselement in einem Automotor kann zu katastrophalem Versagen führen, was Herstellern Millionen bei Rückrufen kostet. Im Bauwesen kann eine gelockerte Schraube in einer Stahlkonstruktion die Sicherheit des gesamten Gebäudes gefährden. Schlossmuttern lösen Sie dieses kritische Problem, indem Sie zuverlässigen Widerstand gegen vibrationsbedingtes Lösen bieten, den Standardmuttern einfach nicht erreichen können.

Die Herausforderung besteht nicht nur darin, fester anzuziehen – es geht darum, die Vorspannkraft unter kontinuierlicher Vibration, thermischer Zyklen und mechanischer Belastung aufrechtzuerhalten. Wir haben unzählige Fälle gesehen, in denen richtig angezogene normale Muttern in Hochvibrationsumgebungen innerhalb weniger Wochen versagten. Hier werden Schlossmuttern unverzichtbar. Sie verwenden spezielle Mechanismen, um Spannung aufrechtzuerhalten und Rotation zu verhindern, was sie in Anwendungen, bei denen Sicherheit, Zuverlässigkeit und langfristige Leistung entscheidend sind, unerlässlich macht.

Was ist eine Schlossmutter? Grundlegendes Verständnis

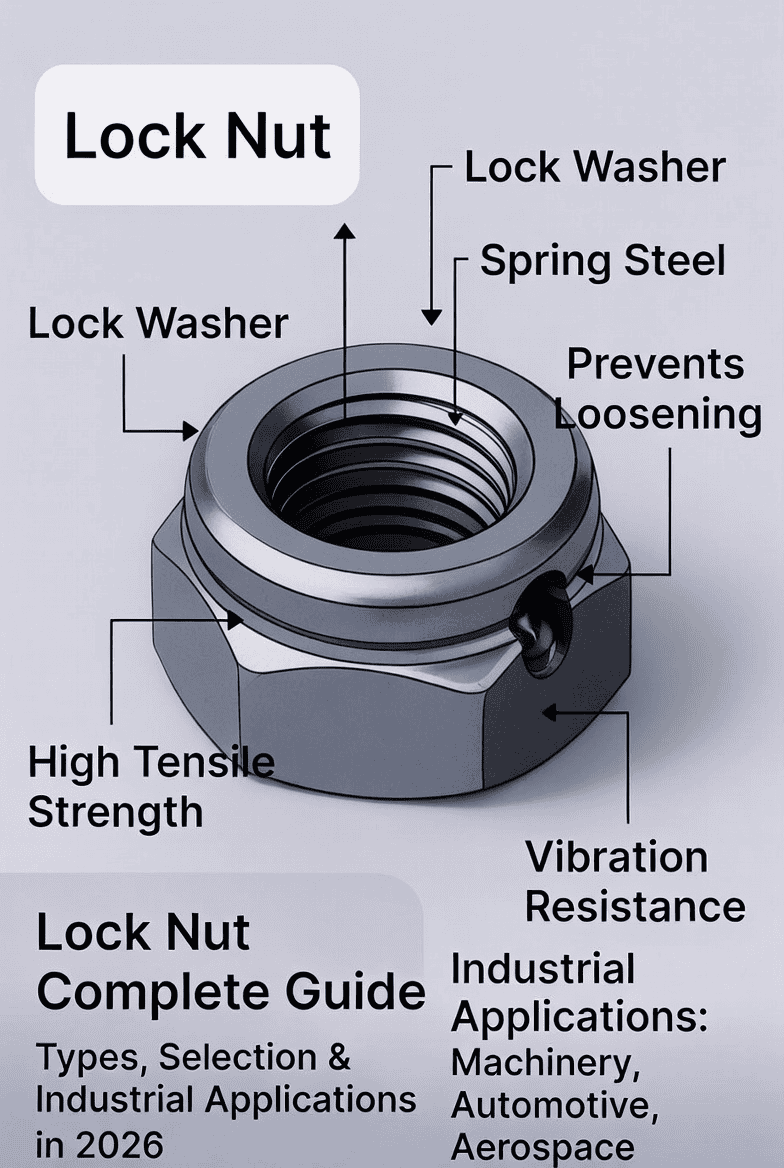

A Schlossmutter (auch als selbstsichernde Mutter oder Vorspannmuttern bezeichnet) ist ein spezieller Befestigungselement, das entwickelt wurde, um sich unter Vibration und Drehmoment zu lösen. Im Gegensatz zu normalen Muttern, die ausschließlich auf Reibung zwischen den Gewinden angewiesen sind, integrieren Schlossmuttern zusätzliche Mechanismen, die Widerstand gegen Rotation schaffen, selbst wenn externe Kräfte versuchen, sie zu drehen.

Die Kernfunktion einer Schlossmutter besteht darin, den Vorspannmomentaufrechtzuerhalten – den kontinuierlichen Widerstand gegen Rotation, der das Befestigungselement sicher hält. Dies wird durch zwei Hauptansätze erreicht: Reibungsbasierte Verriegelung (mit Materialien wie Nylon-Einsätzen oder Gewindedeformation) und mechanische Verriegelung (mit physischen Barrieren wie Splinten oder Verriegelungsklammern). Standardmuttern verlieren in dynamischen Umgebungen ihre Wirksamkeit, weil Vibrationen allmählich die Gewindereibung überwinden, aber Schlossmuttern begegnen diesem mit entwickelten Widerstandsmechanismen.

Drei charakteristische Merkmale unterscheiden Schlossmuttern:

Selbstsichernde Fähigkeit: Sie halten die Spannung ohne zusätzliche Komponenten (bei den meisten Designs)

Vibrationsbeständigkeit: Spezifisch entwickelt, um zyklische Belastungen und Oszillationen standzuhalten

Vorspannmoment: Messbarer Widerstand über den gesamten Gewindebereich, typischerweise entsprechend Standards wie ISO 2320

Schlossmutter vs. Normale Mutter: Wichtige Unterschiede

Verstehen, wann man eine Schlossmutter Im Vergleich zu einer normalen Mutter erfordert das Wissen um ihre grundlegenden Unterschiede. Die folgende Tabelle klärt diese Unterscheidungen in Bezug auf wichtige Leistungsdimensionen.

Tabelle 1: Vergleich zwischen Sicherungsmutter und normaler Mutter

| Vergleichsdimension | Normale Mutter | Sicherungsmutter |

|---|---|---|

| Konstruktives Design | Standard-Gewindeprofil | Modifiziertes Gewinde oder Einsatz |

| Sicherungsvorrichtung | Nur Reibung im Gewinde | Reibung + mechanische Sperre |

| Montage-Drehmoment | Standard | Höher (prevailing torque) |

| Vibrationsbeständigkeit | Niedrig bis mäßig | Hoch |

| Kosten | Niedriger | 20-300% höher |

| Wiederverwendbarkeit | Unbegrenzt | Begrenzt (variiert nach Typ) |

| Geeignete Umgebung | Statische Belastungen | Dynamische/vibrationale Belastungen |

Diese Unterschiede sind erheblich in Anwendungen in der realen Welt. Wir arbeiteten mit einem Fertigungskunden zusammen, der zunächst normale Muttern an Förderbandmontagen verwendete, um Kosten zu sparen. Innerhalb von drei Monaten erlebten sie mehrere Maschinenausfälle aufgrund gelockerter Befestigungen. Nach dem Wechsel zu Nylon-Einsatz-Sicherungsmuttern sanken ihre Wartungsanrufe um 78%, und die etwas höheren Anschaffungskosten haben sich innerhalb von sechs Monaten amortisiert.

Die wichtigste Erkenntnis: Sicherungsmuttern sind in Hochvibrationsumgebungen keine Option— sie sind eine Zuverlässigkeitsanforderung. Verwenden Sie normale Muttern für statische Anwendungen wie Möbelmontage oder Leuchten, aber immer Sicherungsmuttern bei Maschinen, Fahrzeugen oder Strukturanbindungen, die Bewegung, Vibration oder thermische Zyklen ausgesetzt sind.

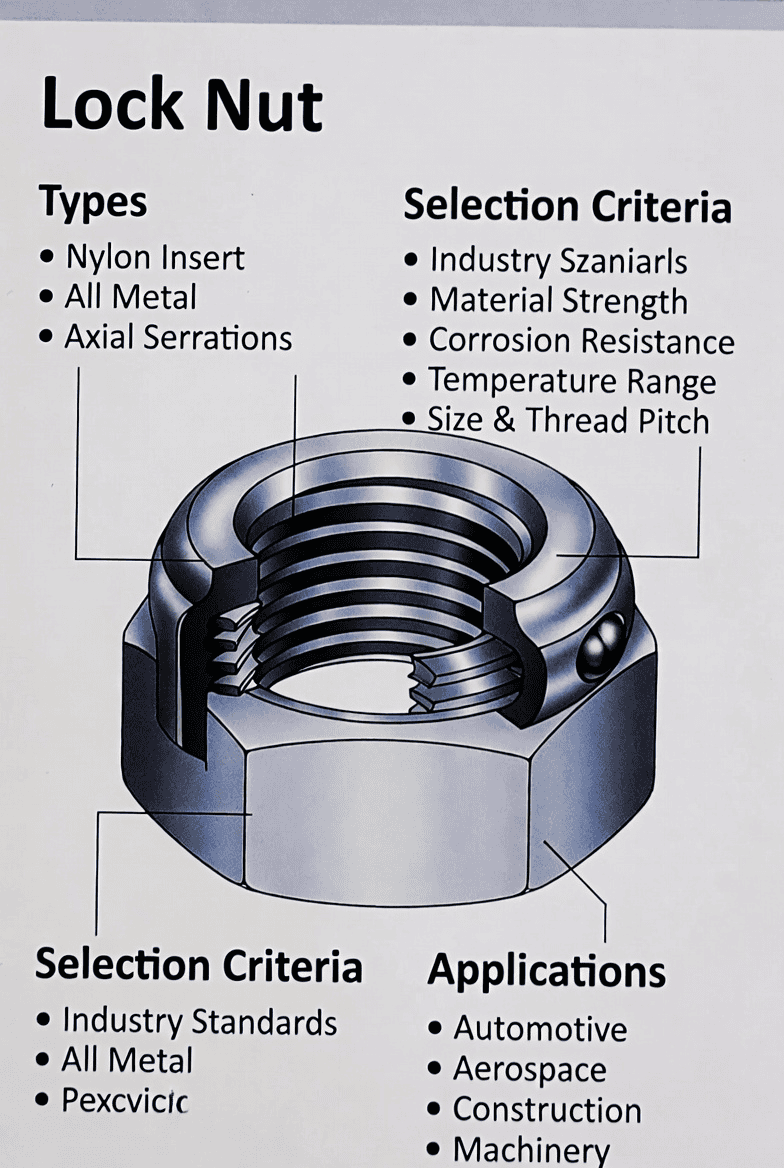

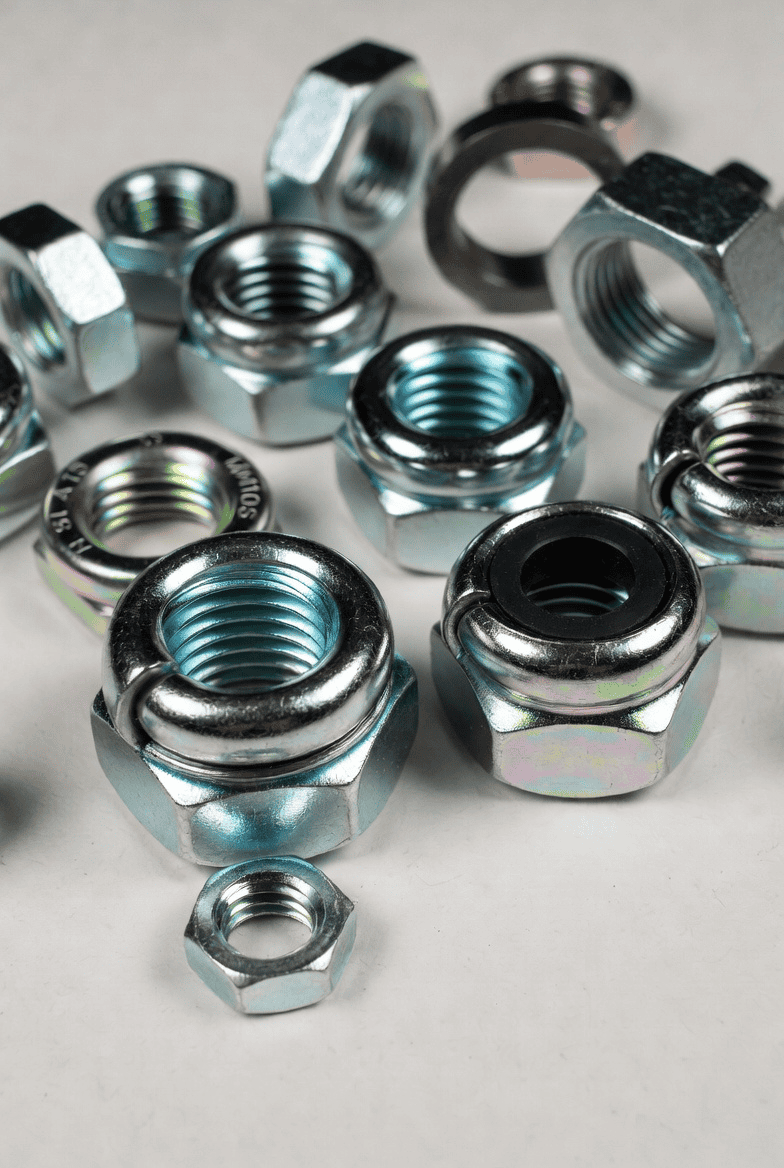

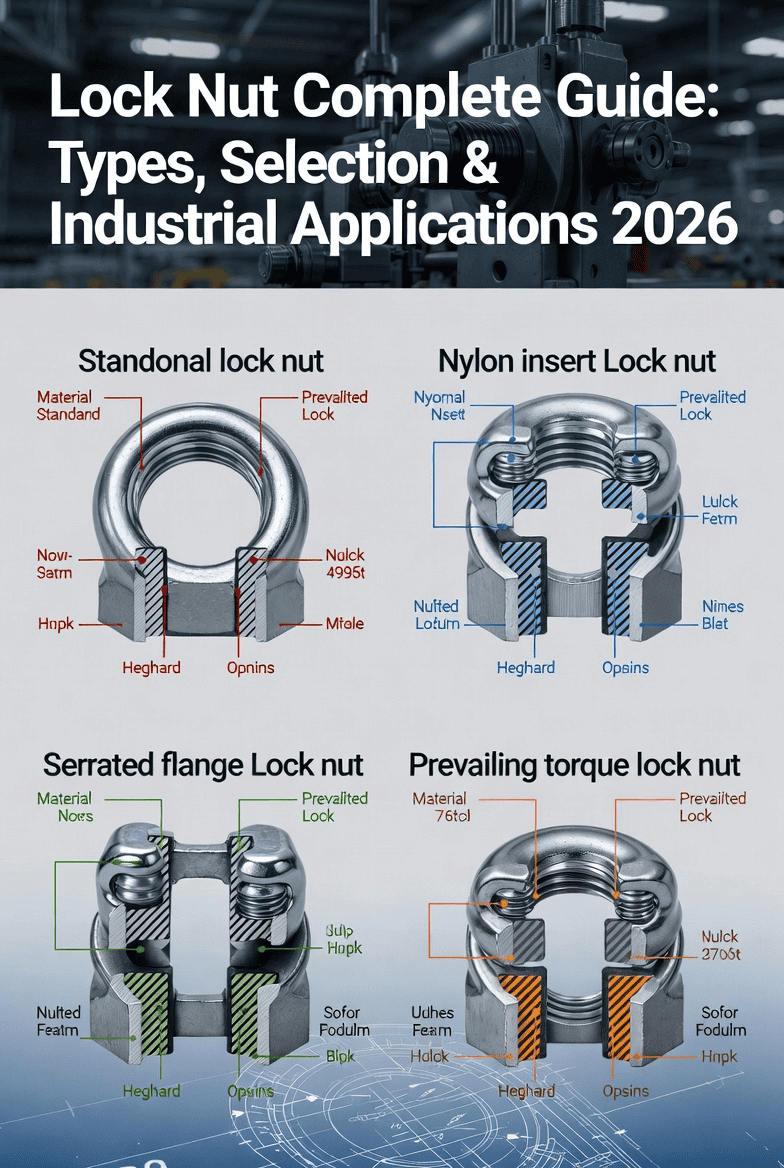

Arten von Sicherungsmuttern: Vollständige Klassifikation

Nicht alle Sicherungsmuttern sind gleich, und die Wahl des falschen Typs kann genauso problematisch sein wie das völlige Weglassen. Der Markt für Sicherungsmuttern bietet mehrere unterschiedliche Kategorien, die jeweils für bestimmte Leistungsanforderungen und Betriebsbedingungen entwickelt wurden. Das Verständnis dieser Variationen ermöglicht es Ihnen, den Befestigungselementtyp genau auf Ihre Anwendung abzustimmen, anstatt sich auf eine Einheitslösung zu verlassen.

Der Hauptunterschied liegt darin, wie jeder Typ seine Verriegelungsfunktion erzeugt: Einige basieren auf deformierbaren Materialien, die Reibung erzeugen, andere verwenden Metallverformung, und wieder andere setzen mechanische Interferenz ein. Es gibt jedoch einen weiteren entscheidenden Faktor—Wiederverwendbarkeit. Einige Sicherungsmuttern sind für Einmalanwendungen konzipiert, während andere mehrfach entfernt und wieder installiert werden können, ohne ihre Wirksamkeit zu verlieren. Wir haben beobachtet, dass viele Ausfälle im Feld auf die Wiederverwendung von Einmal-Sicherungsmuttern oder auf das vorzeitige Wegwerfen wiederverwendbarer Typen zurückzuführen sind, was die Kosten unnötig erhöht.

Nylon-Einsatz-Sicherungsmuttern (Nylock-Muttern)

Der am weitesten bekannte Typ von Sicherungsmuttern verfügt über einen Nylon-Einsatz (typischerweise eine Polymer-Kragen), der in den oberen Bereich der Mutter eingebettet ist. Wenn die Schraube durchdreht, schneidet sie in dieses weichere Material ein und erzeugt sowohl Kompression als auch Reibung, die das Zurückdrehen verhindern. Dieses elegante Design bietet eine hervorragende Vibrationsbeständigkeit zu vergleichsweise niedrigen Kosten und ist daher die Standardwahl für unzählige Anwendungen.

Funktionsprinzip: Der Nylon-Kragen hat einen kleineren Durchmesser als das Schraubengewinde, wodurch die Schraube den Nylon beim Durchgang verformt. Diese Interferenz erzeugt kontinuierlichen radialen Druck und Reibung während der Gewindeverbindung.

Wesentliche Eigenschaften:

Temperaturbereich: -40°C bis 120°C (Standard-Nylon); Hochtemperaturvarianten bis zu 200°C

Montage: Erfordert 30-50% mehr Drehmoment als herkömmliche Muttern

Wiederverwendbarkeit: Einmalgebrauch empfohlen (Nylon verformt sich dauerhaft)

Vorteile:

Geringe Kosten und breite Verfügbarkeit

Einfache Montage mit Standardwerkzeugen

Ausgezeichnete Vibrationsbeständigkeit für allgemeine Anwendungen

Kein Risiko von Überdrehungsschäden an den Gewinden

Nachteile:

Temperaturbegrenzungen (Nylon zerfällt bei über 120°C)

Nicht geeignet für wiederholtes Zerlegen

Chemische Empfindlichkeit (einige Lösungsmittel greifen Nylon an)

UV-Abbau bei Outdoor-Anwendungen

Typische Anwendungen: Automobilkomponenten (nicht Motor), Gehäuse für Unterhaltungselektronik, HLK-Geräte, landwirtschaftliche Maschinen, allgemeine Industrieausrüstung und Haushaltsgeräte, bei denen die Temperaturen moderat bleiben.

Vollmetall-Sicherungsmuttern

Wenn Temperatur-, Chemikalien- oder Wiederverwendbarkeitsanforderungen die Fähigkeiten von Nylon-Einsätzen übersteigen, bieten Vollmetall-Sicherungsmuttern die Lösung. Diese Befestigungen erreichen die Verriegelungswirkung durch Gewindeverformung oder Verzerrte Gewindeflächen—die Mutter selbst ist mit einem absichtlich deformierten Gewindeteil hergestellt (meist im oberen Bereich), der eine Interferenz mit den Schraubengewinden erzeugt.

Die Herstellungsprozess betrifft typischerweise das Crimpen, elliptische Verformung oder konische Gewindeverformung. Im Gegensatz zu Nylon-Einsätzen bleibt diese Methode bei extremen Temperaturbereichen und rauen chemischen Umgebungen wirksam. Wir haben Metall-Sicherungsmuttern in petrochemischen Anlagen eingesetzt, in denen Temperaturen 300°C übersteigen und Standard-Nylon-Einsätze innerhalb von Stunden versagen würden.

Leistungseigenschaften:

Temperaturbereich: -200°C bis 600°C (je nach Material)

Wiederverwendbarkeit: 5-15 Zyklen (variiert je nach Design und Drehmomentvorgaben)

Kosten: 2-3× höher als Nylon-Einsatztypen

Diese Sicherungsmuttern sind hervorragend geeignet für Luft- und Raumfahrt, Hochtemperatur-Industrieprozesse, chemische Verarbeitungsausrüstung und Automobil Motoranwendungen. Der Nachteil sind höhere Kosten und eine etwas komplexere Montage—Überdrehen kann den deformierten Gewindeteil beschädigen und die Wirksamkeit verringern.

Serrated Flange Lock Nuts

Kombinieren eine eingebaute Unterlegscheibe (Flansch) mit gezahnten Zähnen auf der Lagerfläche, dieses Design verhindert die Rotation durch mehrere Mechanismen gleichzeitig. Die Zacken greifen in die Gegenfläche ein, erzeugen mechanische Interferenz, während der vergrößerte Flansch die Klemmkraft über eine größere Fläche verteilt, den Oberflächenpressdruck reduziert und das Eindringen verhindert.

Dieser doppelte Ansatz macht gezahnte Flansch-Sicherungsmuttern besonders effektiv bei weicheren Materialien (Aluminium, Kunststoff, Verbundplatten), bei denen Standardmuttern durchziehen oder die Oberfläche eindrücken könnten. Der Flansch eliminiert die Notwendigkeit einer separaten Unterlegscheibe und vereinfacht die Montage bei hoher Stückzahl.

Am besten geeignet für: Karosserieteile im Automobilbau, Gehäuse für elektrische Geräte, Blechmontagen und Anwendungen, die Vibrationsfestigkeit mit Oberflächenschutz erfordern. Wir empfehlen diese für alle Anwendungen, bei denen die Gegenfläche weicher als Stahl ist oder bei denen das Weglassen der Unterlegscheibe die Montage vereinfacht.

Gekastete Muttern (Schlossmuttern)

Eine völlig andere Herangehensweise wählen Kronenmuttern, radiale Schlitze die in die Oberseite geschnitten sind und an Zinnen einer Burg erinnern. Ein Splint wird durch diese Schlitze und ein gebohrtes Loch im Bolzen geführt, wodurch eine formschlüssige mechanische Verriegelung entsteht, die eine vollständige Drehung verhindert. Dies ist keine reibungsbasierte Verriegelung – es ist eine physische Verhinderung des Lösens.

Der Vorteil ist absolute Sicherheit: Die Mutter kann sich nur lösen, wenn der Splint versagt oder entfernt wird. Der Nachteil ist die Komplexität: Die Installation erfordert das Ausrichten der Schlitze mit dem Bolzenloch und das Einführen des Stifts, was länger dauert als bei reibungsbasierten Sicherungsmuttern. Jedoch in sicherheitskritischen Anwendungen in der Luft- und Raumfahrt, Flugzeugfahrwerken, Kugelgelenken in der Automobilindustrie und Lenkgestängen von schweren Gerätenist dieser zusätzliche Installationsaufwand den Aufwand für die Sicherheit der Verriegelungsleistung wert.

Kronenmuttern erfordern eine präzise Drehmomentkontrolle – Sie müssen das Drehmoment gemäß den Spezifikationen anziehen und dann (niemals zurückdrehen) bis zur nächsten Schlitzausrichtung vordrehen. Diese Anforderung bedeutet, dass sie nicht für Anwendungen geeignet sind, die bestimmte Drehmomentwerte erfordern, die möglicherweise nicht mit den Schlitzpositionen übereinstimmen.

Kontermuttern & Zwei-Wege-Sicherungsmuttern

Der einfachste Verriegelungsansatz verwendet zwei gegeneinander angezogene Muttern – die Kontermutter (dünnere Mutter) wird zuerst angezogen, gefolgt von der Hauptmutter, die dagegen angezogen wird. Die entgegengesetzte Gewindereibung, die entsteht, wenn sie gegeneinander angezogen werden, verhindert ein Lösen. Diese Methode erfordert keine spezielle Befestigungsmittelherstellung, sondern nur zwei Standardmuttern.

Anwendungen: Verstellbare Baugruppen, Gewindestange Verbindungen, Gerätefüße zum Ausrichten und Situationen, die eine vor Ort einstellbare Positionierung mit anschließender Verriegelung erfordern. Die Hauptbeschränkung ist die zusätzliche Höhe, die für zwei Muttern erforderlich ist, die in beengten Baugruppen möglicherweise nicht verfügbar ist.

So funktionieren Sicherungsmuttern: Die Wissenschaft hinter der Verriegelung

Das Verständnis der zugrunde liegenden Mechanik hilft Ihnen, geeignete Sicherungsmuttern auszuwählen und Fehler zu diagnostizieren, wenn sie auftreten. Alle Sicherungsmutter-Designs fallen in zwei grundlegende Kategorien basierend auf ihrem Verriegelungsmechanismus.

Reibungsbasierte Verriegelung

Dieser Ansatz erhöht die Drehwiderstandskraft, indem der Reibungskoeffizient zwischen den Gewinden oder zwischen der Mutter und der Lagerfläche erhöht wird. Anzugsdrehmoment— die Kraft, die erforderlich ist, um die Mutter zu drehen, auch ohne Axialspannung — ist das bestimmende Merkmal. Bei einer Standardmutter ist das Drehen relativ einfach, sobald die anfängliche Gewindereibung überwunden ist. Reibungsbasierte Sicherungsmuttern behalten den Widerstand während des gesamten Gewindesbereichs bei.

Nylon-Einsatz-Sicherungsmuttern erreichen dies durch Materialkompression. Das Nylon verformt sich elastisch und plastisch und sorgt für konstanten radialen Druck auf die Schraubengewinde. Alle Metall-Sicherungsmuttern verwenden Gewindeverformung — der verformte Abschnitt erfordert mehr Kraft, um voranzukommen, was einen gleichmäßigen Widerstand schafft. Rändelmuttern mit Flansch beißen in die Gegenfläche, und jeder Drehversuch muss die mechanische Interferenz der Rändel überwinden.

Typische Anzugsdrehmomentwerte:

Nylon-Einsatz-Sicherungsmuttern: 15-30% des Anzugsdrehmoments

Alle Metall-Sicherungsmuttern: 20-40% des Anzugsdrehmoments

Drehmomentbeständigkeit bei Vibrationen: 85-95% nach 10.000 Vibrationszyklen

Mechanische Verriegelung

Anstatt sich auf Reibung zu verlassen, verhindert die mechanische Verriegelung die Drehung physisch durch geometrische Interferenz. Kastellierte Muttern mit Splinten sind ein Beispiel für diesen Ansatz — der Splint blockiert die Drehung der Mutter unabhängig von Vibrationen oder Gewindereibung. Ebenso schaffen Verriegelungsplatten und Tab-Unterlegscheiben (gebogen, um sowohl die Mutter als auch eine feste Oberfläche zu greifen) mechanische Stopps.

Der Vorteil ist absolute Zuverlässigkeit: Mechanische Verriegelungen verschlechtern sich nicht durch Vibrationen oder Temperaturzyklen wie Reibung. Der Nachteil ist die Komplexität — sie erfordern zusätzliche Komponenten und Montageschritte. In der Praxis ist mechanische Verriegelung für Anwendungen reserviert, bei denen die Folgen eines Versagens schwerwiegend sind: kritische Befestigungen in der Luftfahrt, Lenksysteme schwerer Geräte und Hochrisiko-Industrieanlagen.

Auswahlkriterien für Sicherungsmuttern: Die richtige Wahl treffen

Die Auswahl der optimalen Sicherungsmutter erfordert die gleichzeitige Bewertung mehrerer Faktoren. Die falsche Wahl birgt nicht nur das Risiko eines Befestigungsausfalls — sie kann auch zu Geräteschäden, Produktionsausfällen oder Sicherheitsvorfällen führen. Wir haben einen systematischen Rahmen für die Auswahl von Sicherungsmuttern entwickelt, basierend auf jahrelanger Erfahrung im Feld und Fehleranalysen.

Betriebsumfeld-Überlegungen

Umweltbedingungen bestimmen die Materialkompatibilität und die Wirksamkeit des Verriegelungsmechanismus. Drei Faktoren dominieren diese Analyse:

Temperaturextreme eliminiert sofort bestimmte Arten von Sicherungsmuttern:

Unter -40°C → Standard-Nylon-Einsätze werden spröde; verwenden Sie Vollmetall- oder Hochtemperatur-Polymer-Einsätze

Über 120°C → Standard-Nylon zerfällt; wechseln Sie zu Vollmetall-Designs

Über 300°C → Erfordert hochlegierten Stahl oder Spezialmaterialien (Inconel, Edelstahl)

Thermischer Zyklus → Vollmetall-Schraubensicherungen bewältigen wiederholte Expansion/ contraction besser als Nylon

Korrosive Umgebungen Material-Upgrades erforderlich:

Meeres-/Salzexposition → 316 Edelstahl-Schraubensicherungen mit geeigneter Beschichtung

Chemische Verarbeitung → Materialkompatibilitätsanalyse erforderlich (einige Chemikalien greifen sogar Edelstahl an)

Outdoor-UV-Belastung → Nylon-Einsätze zerfallen; verwenden Sie metallbeschichtete Designs oder Vollmetalltypen

Galvanische Korrosionsgefahr → Passen Sie das Material der Schraubensicherung an die Schraube/Untergrund an, um Korrosion dissimilarer Metalle zu verhindern

Vibrationsintensität und -frequenz Bestimmung der Festigkeit des Verriegelungsmechanismus:

Hochfrequenzvibration (Motoren, Kompressoren) → Vollmetall- oder hochwertige Nylon-Einsätze

Aufprallbelastung (Pressen, Hämmer) → Vollmetall mit Gewindesperrsicherung

Kontinuierliche leichte Vibration (Fördersysteme) → Ausreichend mit Standard-Nylon-Einsätzen

Intermittierende Vibration → Betriebszyklus bewerten; Hochbelastungsanwendungen erfordern möglicherweise Vollmetall-Designs

Lastenanforderungsanalyse

Lastgröße und -art beeinflussen direkt die Spezifikation der Schraubensicherung. Wir kategorisieren Lasten in drei Bereiche:

Leichte Lasten (< 50 Nm Drehmoment): Geeignet für Nylon-Einsätze, gezahnte Flanschtypen oder Kunststoff-Schraubensicherungen. Anwendungen umfassen Unterhaltungselektronik, Leuchten und nicht-strukturelle Baugruppen. Kostenoptimierung ist hier angebracht.

Mittlere Lasten (50-200 Nm Drehmoment): Benötigen Standard-All-Metall- oder Premium-Nylon-Einsatz-Sicherungsmuttern. Typisch bei Automobilanwendungen ohne Antriebsstrang, HLK-Geräten und allgemeinen Industriemaschinen. Das Materialgüte wird wichtig—mindestens Güte 5 für Stahlbefestigungen.

Schwere Lasten (> 200 Nm Drehmoment): Erfordern All-Metall-Sicherungsmuttern mit entsprechender Güte. Strukturelle Stahlverbindungen, schwere Geräte und Hochdrehmomentanwendungen fallen hierunter. Immer angeben Güte 8 oder höher für Stahl-Sicherungsmuttern, und considerieren Sie Gewindesicherungsmittel als zusätzliche Sicherheit.

Statische vs. dynamische Belastung erzeugen unterschiedliche Anforderungen:

Statische Lasten → Jede geeignete Sicherungsmutter, wenn die Umweltbedingungen es zulassen

Dynamische/zyklische Belastung → Bevorzugen Sie All-Metall-Sicherungsmuttern aufgrund ihrer überlegenen Ermüdungsfestigkeit

Stoßbelastung → Vermeiden Sie spröde Materialien; duktiler Stahl mit Gewindesicherungsmittel

Auswahl des Materials

Material der Sicherungsmutter muss mit dem Materialgrad des Bolzens übereinstimmen oder diesen übertreffen, wobei die Umweltverträglichkeit zu berücksichtigen ist:

Kohlenstoffstahl (zinkbeschichtet): Die kostengünstigste Option für Innenanwendungen ohne Korrosionsgefahr. Güten 5 und 8 verfügbar. Temperaturbereich: -40°C bis 200°C.

Edelstahl (304/316): Korrosionsbeständigkeit für Außen-, Marine- oder chemische Expositionen. Höhere Kosten, aber unerlässlich für Langlebigkeit in rauen Umgebungen. Hinweis: Geringere Festigkeit als gleichwertiger Kohlenstoffstahl.

Messing: Nicht-magnetisch, elektrisch leitfähige Anwendungen. Mäßige Korrosionsbeständigkeit. Häufig bei elektrischen Geräten und Marinehardware.

Titan: Luft- und Raumfahrtanwendungen, die das maximale Verhältnis von Festigkeit zu Gewicht erfordern. Hervorragende Korrosionsbeständigkeit. Kostenintensiv für die meisten Anwendungen.

Aluminium: Leichtgewichtsanwendungen, bei denen die Belastung gering ist. Erfordert sorgfältigen Schutz vor galvanischer Korrosion bei Kontakt mit unterschiedlichen Metallen.

Installations- & Wiederverwendbarkeitsanforderungen

Anwendungen, die häufige Demontage erfordern, benötigen wiederverwendbare Sicherungsmuttern:

Wartungsintensive Ausrüstung → Alle-Metall-Sicherungsmuttern, die für mehrere Wiederverwendungszyklen ausgelegt sind (typischerweise 5-15 Zyklen)

Einzelmontageanwendungen → Nylon-Einsatz-Sicherungsmuttern sind akzeptabel und kostengünstiger

Feldjustierbare Baugruppen → Spannmuttern oder alle-Metall-Designs, die eine Neupositionierung tolerieren

Automatisierte Montagelinien → Rändelflansch-Sicherungsmuttern (ohne separates Unterlegscheibe) oder Designs, die mit Elektrowerkzeugen und gleichmäßigem Drehmoment kompatibel sind

Anwendungsszenarien-Matching-Tabelle

Diese Schnellreferenztabelle ordnet gängige Anwendungen den empfohlenen Sicherungsmuttern und wichtigen Überlegungen zu:

Tabelle 2: Schnelleinstieg zur Sicherungsmutter-Auswahl

| Anwendungsszenario | Empfohlener Sicherungsmuttertyp | Wichtige Überlegungen |

|---|---|---|

| Automobilmotor | Alle-Metall-Sicherungsmutter | Hochtemperatur (150-250°C), Vibrations- und Ölabweisung |

| Stahlbau | Vollmetall oder Heavy Hex | Hoher Drehmoment, Außeneinsatz, langfristige Zuverlässigkeit |

| Luft- und Raumfahrtkritisch | Kastellierte + Keilstift | Sicherheitskritisch, Rückverfolgbarkeit, Zertifizierung erforderlich |

| Schiffsausrüstung | 316 Edelstahl Vollmetall | Salzkorrosion, Feuchtigkeit, Temperaturschwankungen |

| Elektronikgehäuse | Nylon-Einsatz-Sicherungsmuttern | Geringe Kosten, leichte Vibrationen, moderate Temperaturen |

| Schwerindustrie | Vollmetall Grad 8 | Hoher Drehmoment, Stoßbelastungen, Wartungszyklen |

| Hochtemperaturprozess | Vollmetall (Speziallegierung) | 300°C+, chemische Exposition, thermisches Zyklisieren |

| Fördersysteme | Nylon-Einsatz oder gezahnt | Ständige Vibration, Innenraum, kosteneffizient |

Sicherungsmuttern Industrieanwendungen: Anwendungsfälle aus der Praxis

Sicherungsmuttern erfüllen kritische Funktionen in nahezu jedem Industriesektor, aber ihre spezifischen Anforderungen variieren erheblich je nach Anwendung. Das Verständnis dieser Anwendungsfälle aus der Praxis hilft Ihnen, Herausforderungen vorherzusehen und entsprechend zu spezifizieren.

Automobilindustrie

Moderne Fahrzeuge enthalten Hunderte von Gewindeverbindungen, viele in hochvibrationsbelasteten Umgebungen, die dazu führen würden, dass gewöhnliche Muttern innerhalb von Stunden sich lösen. Sicherungsmuttern sind obligatorisch bei Antriebsstrangmontagen (Motorradhalterungen, Getriebegehäuse), Aufhängungssystemen (Lenkhebel, Stoßdämpfer), Lenkverbindungen, Abgasanlagen und Radbefestigungen.

Der Aufstieg der Elektrofahrzeuge (EVs) bringt neue Herausforderungen mit sich: Höhere Drehmomentleistungen von Elektromotoren erzeugen ausgeprägtere Vibrationsprofile, während leichte Bauweise kleinere Befestigungen erfordert, die höhere Einzelspannungen aufrechterhalten müssen. Wir haben gesehen, dass Automobilhersteller von Nylon-Einsätzen auf vollmetallische Sicherungsmuttern bei EV-Motorhalterungen umsteigen, um diese erhöhten Anforderungen zu bewältigen. Zusätzlich erfordern Aluminiumkomponenten (häufig bei EVs zur Gewichtsreduzierung) eine sorgfältige Auswahl der Sicherungsmuttern, um galvanische Korrosion und Gewindegalling zu verhindern.

Kritische Spezifikation: Automobil-Sicherungsmuttern müssen Industriestandards wie ISO 7042 (vollmetallische Drehmomentmuttern) oder ISO 10511 (Nylon-Einsatz-Drehmomentmuttern) entsprechen, mit Chargentests zur Überprüfung der Drehmomentkonsistenz. Eine einzelne defekte Sicherungsmutter in einer sicherheitskritischen Anwendung kann Millionenschäden bei Rückrufen verursachen.

Luft- und Raumfahrt & Aviation

Keine Branche prüft Befestigungselemente strenger als die Luft- und Raumfahrt. Eine gelockerte Mutter in einer Flugzeugstruktur oder einem Steuerungssystem kann katastrophale Ausfälle verursachen, weshalb Sicherungsmuttern in unzähligen Anwendungen unverzichtbar sind. Gekantete Muttern mit Splinten bleiben der Goldstandard für rotierende Baugruppen (Landeklappenaktuatoren, Flugsteuerungsverbindungen), da sie eine positive mechanische Verriegelung mit Sichtprüfung bieten – Sie können sehen, ob der Splint vorhanden und richtig installiert ist.

Vollmetallische Sicherungsmuttern finden umfangreiche Verwendung in nicht rotierenden Strukturverbindungen, Motorhalterungen und Innenausstattungen. Allerdings gehen die luft- und raumfahrtspezifischen Anforderungen weit über die Verriegelungsmechanismen hinaus: Materialrückverfolgbarkeit, Chargenzertifizierung und individuelle Teileverfolgung sind obligatorisch. Jede Sicherungsmutter muss eine dokumentierte Herkunft von zertifizierten Lieferanten haben, mit Testzertifikaten, die die Einhaltung von Spezifikationen wie NAS679 (gesägte Muttern) oder MS21042 (selbstsichernde Muttern aus Vollmetall).

Wir arbeiteten mit einem Luft- und Raumfahrtauftragnehmer zusammen, dessen anfängliche Komponentenfreigabe um sechs Monate verzögert wurde, ausschließlich aufgrund unzureichender Dokumentation der Sicherungsmuttern – die Teile erfüllten die Leistungsspezifikationen, hatten jedoch die erforderlichen Materialzertifikate nicht. Dies zeigt, dass in der Luft- und Raumfahrt die Auswahl nur die Hälfte der Gleichung ist; die Beschaffung aus qualifizierten Quellen ist ebenso entscheidend.

Bau & Infrastruktur

Stahlkonstruktionen – Brücken, Hochhäuser, Übertragungsleitungen, Industrieanlagen – sind auf verschraubte Verbindungen angewiesen, bei denen Sicherungsmuttern ein Lösen durch windbedingte Vibrationen, thermische Ausdehnung und strukturelle Belastungen verhindern. Die Herausforderung besteht hier in der Langlebigkeit: Diese Verbindungen müssen 50-100 Jahre mit minimaler Wartung ihre Integrität bewahren.

Vollmetall-Sicherungsmuttern mit Feuerverzinkung sind Standard für Außenstahlbau, bieten sowohl die Verriegelungsfunktion als auch Korrosionsschutz. Bauvorschriften fordern zunehmend Sicherungsmuttern (oder gleichwertige Verriegelungsmechanismen wie Sicherungsringe) für Verbindungen, die Vibrationen oder dynamischen Belastungen ausgesetzt sind. In Erdbebengebieten verlangen Bauvorschriften eine positive Verriegelung für kritische strukturelle Verbindungen, da durch Erdbeben verursachte Schwingungen Standardmuttern lösen können.

Für temporäre Strukturen (Gerüste, Schalungen) reduzieren wiederverwendbare Vollmetall-Sicherungsmuttern die Kosten im Vergleich zu Einweg-Nylon-Einsätzen, die nach jeder Demontage ersetzt werden müssen. Auftragnehmer müssen jedoch die Wiederverwendungskreisläufe verfolgen und Sicherungsmuttern außer Betrieb nehmen, sobald sie die vom Hersteller vorgegebenen Grenzen überschreiten – typischerweise sichtbarer Gewindeschliff oder verringerte Anzugskraft.

Schwerindustrie & Fertigung

Produktionseinrichtungen, Hydraulikpressen, CNC-Maschinen, Materialhandling-Systeme und Prozessmaschinen arbeiten in Umgebungen, in denen kontinuierliche Vibrationen die Norm sind. Sicherungsmuttern erfüllen hier doppelte Zwecke: Verhinderung von Betriebsstörungen (die die Produktion stoppen) und Sicherung der Arbeitssicherheit (lose Komponenten können Projektile werden oder Quetschstellen verursachen).

Wir haben beobachtet, dass die Kostensenkung bei Wartung oft der Hauptgrund für die Spezifikation von Sicherungsmuttern in der Fertigung ist. Ein Lebensmittelverarbeitungsunternehmen, mit dem wir beraten haben, berechnete, dass jeder ungeplante Förderbandstillstand $12.000 an Produktionsverlusten verursachte. Nach systematischem Austausch regulärer Muttern durch Sicherungsmuttern in ihrer gesamten Anlage sank die ungeplante Ausfallzeit um 43%, was jährlich über $200.000 einsparte – weit mehr als die Investition von $15.000 in aufgerüstete Befestigungselemente.

Für wartungsintensive Geräte, die häufige Anpassungen oder Komponentenwechsel erfordern, re reusable Vollmetall-Sicherungsmuttern sind wirtschaftlicher als der ständige Austausch von Typen mit Nylon-Einsatz. Verfolgen Sie die Wiederverwendungskreisläufe in Wartungsprotokollen, um eine rechtzeitige Erneuerung sicherzustellen, bevor die Verriegelungseffektivität nachlässt.

Marine- und Offshore-Anwendungen

Salzwasser ist außergewöhnlich korrosiv und schafft eine feindliche Umgebung für Befestigungselemente. Standard-Kohlenstoffstahl-Sicherungsmuttern versagen in marinen Umgebungen schnell – innerhalb von Monaten kann Korrosion sowohl das Gewindegagement als auch die Verriegelungsfunktion beeinträchtigen. 316er Edelstahl-Sicherungsmuttern sind die Mindestanforderung für Marinehardware, wobei manchmal Spezialbeschichtungen (PTFE, Keramik) für extreme Einsätze hinzugefügt werden.

Die Herausforderung geht über Korrosion hinaus: Marineanwendungen erfordern oft schwierigen Zugang für Wartungsarbeiten (unter Wasser, Offshore-Plattformen, beengte Räume), was Zuverlässigkeit zur obersten Priorität macht. Wir spezifizieren mechanische Verriegelungen (gesägte Muttern mit Sicherungsstiften) für kritische Befestigungen unter Wasser, weil sie während Inspektionen eine visuelle Bestätigung der Verriegelungsfunktion bieten – eine entscheidende Fähigkeit, wenn der Zugang teuer und selten ist.

Offshore-Ölplattformen, Schiffsantriebssysteme, Anlagen für marine erneuerbare Energien und Strukturen von Handelsschiffen erfordern alle spezielle Sicherungsmuttern, die Korrosionsbeständigkeit, Festigkeit und Verriegelungsleistung unter dynamischen Belastungsbedingungen (Wellenbewegung, thermische Zyklen) ausbalancieren.

Elektronik & Haushaltsgeräte

Massenprodukte im Verbraucherbereich erfordern kosteneffektive Befestigungslösungen, was Nylon-Einsatz-Sicherungsmuttern zur dominierenden Wahl macht. Haushaltsgeräte, Elektrowerkzeuge, Unterhaltungselektronik und HLK-Geräte sind selten extremen Temperaturen oder starken Vibrationen ausgesetzt, die teurere Vollmetall-Designs erfordern würden.

Der Trend zur Miniaturisierung von Produkten stellt jedoch Herausforderungen dar: Kleinere Befestigungselemente bedeuten eine verkürzte Gewindegängigkeit, was die Verriegelungswirkung verringert. Wir haben festgestellt, dass Hersteller dies durch die Verwendung hochwertigerer Nylon-Einsätze oder das Hinzufügen von Gewindesicherungskomponenten zu Mikro-Befestigungselementen (M3 und kleiner) ausgleichen, bei denen die Geometrie der Sicherungsmutter allein nicht ausreicht.

Automatisierte Montagelinien bevorzugen gezahnte Flanschmuttern weil sie die separate Handhabung von Unterlegscheiben eliminieren und so Montageschritte sowie Arbeitskosten reduzieren. Für Produkte mit einer Jahresmenge von über 100.000 Stück rechtfertigt diese Zeitersparnis oft den Preisaufschlag von 15-20% gegenüber Standard-Nylon-Einsatz-Sicherungsmuttern.

Montage-Best Practices: Maximierung der Leistung von Sicherungsmuttern

Selbst die bestspezifizierte Sicherungsmutter versagt, wenn sie unsachgemäß installiert wird. Wir haben zahlreiche Befestigungsausfälle untersucht, die auf Installationsfehler und nicht auf Spezifikationsprobleme zurückzuführen sind. Diese Praktiken gewährleisten, dass Ihre Sicherungsmuttern wie vorgesehen funktionieren:

Schritt 1: Oberflächenvorbereitung → Reinigen Sie die Kontaktflächen von Öl, Schmutz, Farbe oder Korrosion. Kontaminationen verringern Reibung und Klemmkraft. Für kritische Anwendungen verwenden Sie Lösungsmittelreinigung gefolgt von visueller Inspektion.

Schritt 2: Gewindekontrolle → Überprüfen Sie die Schraubengewinde auf Beschädigungen, Korrosion oder Schmutz. Führen Sie eine Gewindeschablone über die Gewinde, wenn Rauheit festgestellt wird. Beschädigte Gewinde verhindern eine ordnungsgemäße Verzahnung und verringern die Wirksamkeit der Sicherungsmuttern.

Schritt 3: Auswahl des richtigen Werkzeugs → Verwenden Sie die richtige Maulschlüsselgröße, um Verformungen der Mutter zu vermeiden. Impact-Schraubenschlüssel sind für nicht-kritische Anwendungen akzeptabel, sollten jedoch kalibriert werden. Drehmomentschlüssel sind verpflichtend für sicherheitskritische oder hochbelastete Anwendungen.

Schritt 4: Erste Gewindeschraubung → Schrauben Sie die Sicherungsmutter von Hand mindestens 3-4 Umdrehungen, bevor Sie Werkzeuge verwenden. Wenn frühzeitig erheblicher Widerstand auftritt, stoppen Sie—dies weist auf Kreuzgewinde oder Gewindeschäden hin. Erzwingen Sie niemals eine Sicherungsmutter mit Kraftwerkzeugen von Anfang an.

Schritt 5: Anziehen mit Drehmoment → Ziehen Sie auf angegebenes Montage-Drehmoment, nicht nur „fest genug“. Sicherungsmuttern benötigen aufgrund des Anzugsdrehmoments ein höheres Drehmoment als normale Muttern. Konsultieren Sie die Herstellerangaben oder technische Zeichnungen. Das typische Montage-Drehmoment liegt 20-30% höher als bei gleichwertigen normalen Muttern.

Schritt 6: Überprüfung → Nach dem Anziehen beide Mutter und Schraube mit Farbe oder Marker markieren. Dies ermöglicht eine visuelle Überprüfung, dass sich die Befestigung während des Betriebs nicht gedreht hat. Für kritische Anwendungen das endgültige Drehmoment messen und aufzeichnen oder spannungsanzeigende Vorrichtungen verwenden.

⚠️ Kritische Warnhinweise:

Verwenden Sie niemals wiederverwendbare Sicherungsmuttern (Nylon-Einsatz-Typen)—das Nylon verformt sich dauerhaft bei der ersten Montage

Überdrehen Sie niemals—übermäßiges Drehmoment beschädigt die Verriegelungsfunktionen und kann Gewinde abziehen

Verwenden Sie nur Gewindeschmiermittel, wenn dies angegeben ist—die meisten Sicherungsmuttern sind für trockene Montage ausgelegt; Schmiermittel verändern die Reibungskoeffizienten und können zu Überdrehen führen

Mischen Sie niemals imperiale und metrische Größen Befestigungselemente—auch nahe beieinander liegende Größen führen zu Gewindekreuzungen und Versagen

Wir haben beobachtet, dass unsachgemäßes Anziehen etwa 60% der von uns untersuchten Sicherungsmutternversagen ausmacht. Zu geringes Anziehen führt zu unzureichendem Vorspannung, was bei Vibrationen das Lösen des Befestigungselements zur Folge hat, während zu starkes Anziehen den Verriegelungsmechanismus beschädigt oder die Gewinde vollständig abnutzt. Investieren Sie in hochwertige Drehmomentschlüssel und kalibrieren Sie diese regelmäßig—diese einzelne Investition verhindert die Mehrheit der installationsbedingten Ausfälle.

Häufige Probleme mit Sicherungsmuttern & Fehlerbehebung

Auch bei richtiger Auswahl und Montage können Sicherungsmuttern manchmal versagen. Schnelle Diagnose und Korrektur verhindern wiederkehrende Probleme und Schäden an der Ausrüstung.

Tabelle 3: Fehlerbehebungsleitfaden für Sicherungsmuttern

| Problem Symptom | Mögliche Ursache | Lösung | Vorbeugung |

|---|---|---|---|

| Vorzeitiges Lösen | Unzureichende Vorspannung, falscher Typ für Vibrationsniveau | Überprüfen Sie das Drehmoment, auf All-Metall-Typ aufrüsten | Verwenden Sie einen Drehmomentschlüssel, passen Sie den Typ an die Anwendung an |

| Schwierige Montage | Gewindekreuzung, Kontamination, falsche Größe | Halten Sie an, inspizieren Sie die Gewinde, reinigen/ersetzen Sie sie | Handgewinde zuerst 3-4 Umdrehungen, Teile inspizieren |

| Korrosion/Verklemmen | Falsches Material für die Umgebung | Ersetzen durch korrosionsbeständiges Material | Stainless Steel oder beschichtete Typen angeben |

| Gewindeschäden | Überdrehen, Einwegmutter wiederverwenden | Sowohl Mutter als auch Bolzen ersetzen | Anzugswerte einhalten, keine Nylon-Einsätze wiederverwenden |

| Hitzeschaden bei hoher Temperatur | Nylonabbau über 120°C | Auf Vollmetall-Design umstellen | Betriebstemperatur vor Spezifikation prüfen |

| Verriegelung verloren | Wiederverwendung über die zulässigen Zyklen hinaus, Kontamination | Mutter ersetzen, Bolzen inspizieren | Wiederverwendungszyklen verfolgen, Gewinde reinigen |

Häufigstes Problem, das wir antreffen: Versuch, Nylon-Einschlagmuttern wiederzuverwenden. Nach der Erstinstallation wird der Nylonring dauerhaft an das Gewinde des Bolzens angepasst. Das Entfernen und erneute Installieren verformt ihn weiter, wodurch Lücken entstehen, die die Verriegelungsfunktion eliminieren. Die Mutter kann beim Anziehen fest erscheinen, was falsches Vertrauen schafft, aber unter Vibrationen die Vorspannung nicht hält. Bei Demontage immer Nylon-Einschlagmuttern ersetzen—die Kosteneinsparungen durch Wiederverwendung sind illusorisch und führen zu deutlich teureren Ausfällen.

Zweithäufigstes Problem: Verwendung von Sicherungsmuttern ohne die Ursachenbekämpfung durch Vibrationen anzugehen. Sicherungsmuttern verhindern das Lösen, eliminieren aber keine Vibrationen. Wenn eine Befestigung wiederholt sich löst trotz Einsatz von Sicherungsmuttern, sollte die zugrunde liegende Vibrationsquelle untersucht werden—unbalancierte rotierende Ausrüstung, strukturelle Resonanz oder unsachgemäße Montage. Das Hinzufügen von Gewindesicherungsmitteln oder das Upgrade auf mechanische Verriegelung kann in extremen Vibrationsumgebungen notwendig sein.

Zukünftige Trends in der Sicherungsmuttern-Technologie

Die Technologie der Sicherungsmuttern entwickelt sich weiter, um den aufkommenden industriellen Anforderungen gerecht zu werden. Basierend auf aktuellen Forschungsrichtungen und Marktanalysen werden mehrere Trends die Befestigungstechnik bis 2030 neu gestalten.

Leichtgewichtige & Hochleistungswerkstoffe

Automobil- und Luftfahrtindustrie treiben die unermüdliche Nachfrage nach Gewichtsreduzierung, ohne die Festigkeit zu beeinträchtigen. Titanlegierungssicherungsmuttern sind in der Luft- und Raumfahrt zunehmend verbreitet und bieten 40% Gewichtsersparnis im Vergleich zu Stahl bei gleichwertiger Festigkeit. Hersteller von Elektrofahrzeugen folgen diesem Beispiel—jeder Kilogramm, das eingespart wird, erhöht die Reichweite des Fahrzeugs, was den Einsatz hochwertiger Materialien wirtschaftlich rechtfertigt.

Fortschrittliche Polymer-Sicherungsmuttern mit PEEK (Polyetheretherketon) und anderen Hochleistungsthermoplasten konkurrieren in bestimmten Anwendungen mit Metall. Diese Materialien bieten beeindruckende Festigkeits-Gewichts-Verhältnisse, Korrosionsbeständigkeit und elektrische Isoliereigenschaften. Wir beobachten die Verwendung in medizinischen Geräten, Elektronik und Luftfahrzeug-Innenausstattungen, wo diese Eigenschaften die höheren Kosten (typischerweise 5-10× höher als bei Stahl-Sicherungsmuttern) aufwiegen.

Kohlenstofffaser-Verbundsicherungsmuttern bleiben größtenteils experimentell, zeigen aber Potenzial für ultra-leichtgewichtige Anwendungen. Bis 2028-2029 erwarten wir eine begrenzte kommerzielle Verfügbarkeit für spezialisierte Luft- und Raumfahrt sowie Motorsportanwendungen, da die Herstellungsprozesse reifen und die Kosten sinken.

Intelligente Sicherungsmuttern mit IoT-Integration

Industrie 4.0 und prädiktive Wartung schaffen Möglichkeiten für „intelligente Befestigungselemente“. Prototypen sensorintegrierte Sicherungsmuttern existieren bereits und integrieren Dehnungsmessstreifen oder RFID-Chips, die die Vorspannkraft in Echtzeit überwachen. Wenn die Vorspannung unter einen Schwellenwert fällt, warnt die Befestigung drahtlos die Wartungssysteme, bevor ein Ausfall auftritt.

Aktuelle Implementierungen konzentrieren sich auf kritische Infrastruktur-Anwendungen—Windturbinenblattverbindungen, Brückenstrukturelemente und Gleisebefestigungen—bei denen die Folgen eines Befestigungsausfalls schwerwiegend sind und Inspektionen Die Kosten sind hoch. Ein von uns konsultierter Windenergiebetreiber testet intelligente Sicherungsmuttern an Turmflanschverbindungen und überträgt Vorspannungsdaten an SCADA-Systeme. Frühe Ergebnisse zeigen eine Reduzierung der Inspektionskosten um 30 % und die Identifizierung von sich lockernden Befestigungselementen Wochen bevor sie zu Ausfällen geführt hätten.

Es wird eine breitere Akzeptanz erwartet, da die Sensorkosten sinken und standardisierte Kommunikationsprotokolle entstehen. Bis 2027-2028 könnten intelligente Sicherungsmuttern zum Standard für rotierende Geräte in Fabriken werden und eine zustandsorientierte Wartung anstelle von zeitbasierten Plänen ermöglichen. Das Haupthindernis bleiben die Kosten – derzeit kosten sensorgestützte Sicherungsmuttern jeweils 150-200 €, was den Einsatz auf hochwertige Anwendungen beschränkt.

Nachhaltige & Umweltfreundliche Lösungen

Umweltvorschriften und die Nachhaltigkeitsziele von Unternehmen treiben die Nachfrage nach umweltfreundlichen Befestigungselementen an. Recycelbare und recycelte Sicherungsmuttern gewinnen an Bedeutung, wobei einige Hersteller jetzt Sicherungsmuttern aus 70-90 % recyceltem Stahl anbieten, die gleichzeitig die vollen Leistungsspezifikationen erfüllen.

Biobasierte Polymereinsätze stellen eine aufkommende Alternative zu Nylon auf Erdölbasis dar. Materialien, die aus Rizinusöl und anderen pflanzlichen Quellen gewonnen werden, können die Leistungseigenschaften von Nylon erreichen und gleichzeitig den CO2-Fußabdruck um etwa 40 % reduzieren. Hersteller von Haushaltsgeräten sind frühe Anwender und reagieren auf die Nachhaltigkeitsverpflichtungen von Unternehmen und die Präferenzen der Verbraucher für umweltfreundliche Produkte.

Eliminierung gefährlicher Beschichtungen ist ein weiterer Schwerpunkt. Die traditionelle Verzinkung beinhaltet sechswertiges Chrom, ein Karzinogen, das zunehmenden regulatorischen Beschränkungen unterliegt. Wasserbasierte und mechanische Beschichtungsalternativen (Zink-Nickel-, Magnesium-basierte Beschichtungen) bieten einen gleichwertigen Korrosionsschutz ohne giftige Substanzen. Bis 2026 haben die meisten großen Sicherungsmutterhersteller vollständig auf sechswertiges Chrom verzichtet.

Automatisierungskompatible Designs

Die Fertigungsautomatisierung erfordert Befestigungselemente, die für die Roboterinstallation ausgelegt sind. Sicherungsmuttern mit Funktionen, die eine automatisierte Handhabung ermöglichen—angefaste Anfangsgewinde, nicht-kreisförmige äußere Geometrie für positive Ausrichtung und konsistente Losbrechmomentprofile—werden eher zu Standardangeboten als zu Sonderanfertigungen.

Durchsatzverbesserungen von 15-20 % sind in der Montagelinie erreichbar, wenn Befestigungselemente für die Automatisierung optimiert sind. Dies ist in der Massenfertigung von enormer Bedeutung, wo Sekunden pro Einheit sich zu Stunden Produktionszeit summieren. Wir sehen, dass Automobilzulieferer automatisierungskompatible Sicherungsmuttern auch bei Preisaufschlägen von 10-15 % spezifizieren, weil die Arbeitskostenersparnisse und Durchsatzsteigerungen die Kosten rechtfertigen.

Vision-System-kompatible Markierungen (kontrastreiche Logos, QR-Codes zur Rückverfolgbarkeit) erleichtern die automatisierte Qualitätsprüfung und ermöglichen eine Inline-Inspektion ohne manuellen Eingriff. Dieser Trend steht im Einklang mit den Null-Fehler-Fertigungsphilosophien und den Qualitätsmanagementsystemen der Industrie 4.0.

Verbesserung der Selbsthemmungsleistung

Laufende Innovationen in der Materialwissenschaft und den Fertigungsprozessen verbessern die Leistung von Sicherungsmuttern kontinuierlich. Techniken der nächsten Generation zur Gewindeverformung durch präzises Kaltumformen erzeugen konsistentere Losbrechmomentprofile mit engeren Toleranzen – ±15 % anstelle des derzeit typischen Bereichs von ±30 %.

Hybride Verriegelungsmechanismen Kombinationen mehrerer Prinzipien (Nylon-Einsatz plus Gewinde-Deformation, Kerbungen plus Klebstoff) entstehen für Anwendungen mit extremen Vibrationen. Diese Designs zielen auf Anwendungen wie Impact-Werkzeuge und Abbruchgeräte ab, bei denen Ein-Mechanismus-Sicherungsmuttern trotz korrekter Spezifikation gelegentlich versagen.

Forschung zu selbstheilenden Verriegelungsmaterialien—Polymeren, die sich nach Verformung neu bilden—könnten letztendlich wiederverwendbare Sicherungsmuttern mit Leistungen ähnlich Nylon-Einsätzen ermöglichen. Obwohl sich die Entwicklung noch im Laborstadium befindet, würde eine erfolgreiche Entwicklung die Wiederverwendungsbeschränkungen beseitigen, die derzeitige Präferenzen für Vollmetall-Designs in wartungsintensiven Anwendungen antreiben.

Marktwachstum & Branchenperspektiven

Der globale Markt für Sicherungsmuttern zeigt ein stetiges Wachstum, das durch zunehmende Industrialisierung, Infrastrukturentwicklung und die Durchsetzung von Sicherheitsvorschriften angetrieben wird. Marktanalysen prognostizieren 5,2% CAGR von 2025-2033, wobei der Markt bis etwa $2,8 Milliarden bis 2033.

Asien-Pazifik dominiert das Wachstum, und macht ungefähr 45% der weltweiten Nachfrage aus, angetrieben durch die Expansion der Fertigung in China, Indien und Südostasien. Das Wachstum der Automobilproduktion und Infrastrukturprojekte treibt die besondere Nachfrage nach Bau- und Industrie-Sicherungsmuttern in diesen Regionen an.

Nordamerika und Europa stellen reife Märkte dar, bei denen das Wachstum sich auf hochwertige Segmente konzentriert: Luft- und Raumfahrt, erneuerbare Energien und fortschrittliche Fertigung. Ersatz- und Wartungsbedarf bleibt stark, während die Nachfrage nach Neubauten langsamer wächst als in Entwicklungsländern.

Spezial-Sicherungsmuttern (hohe Temperaturen, korrosionsbeständig, intelligent/mit Sensoren ausgestattet) stellen das am schnellsten wachsende Segment mit prognostischem 8-10% jährlichem Wachstumdar, das das Wachstum der Commodity-Sicherungsmuttern von 3-4% bei weitem übertrifft. Dies spiegelt den anhaltenden Trend zur anwendungsspezifischen Optimierung anstelle des generischen Befestigungsmitteln wider.

Fazit: Informierte Entscheidungen bei der Auswahl von Sicherungsmuttern

Sicherungsmuttern lösen ein einfaches Problem—das Verhindern des Lockerns von Gewindeschrauben—aber dazu ist es notwendig, den richtigen Schraubentyp an die spezifischen Anforderungen der Anwendung anzupassen. Der Kernentscheidungsrahmen ist einfach: Bewertung der Betriebsumgebung (Temperatur, Korrosion, Vibrationen), Lastanforderungen (Größe und Art), Wartungszugang (Wiederverwendbarkeitsbedarf) und Kostenbeschränkungen.

Für die meisten allgemeinen Industrielle Anwendungen erleben mäßige Vibrationen, Nylon-Einsatz-Sicherungsmuttern bieten hervorragende Leistung zu angemessenen Kosten. Wenn die Temperatur 120°C übersteigt, Chemikalien Nylon bedrohen oder wiederholtes Zerlegen erforderlich ist, wechseln Sie zu Vollmetall-Sicherungsmuttern. Vorbehalten Gehäusemuttern mit Passfedern für sicherheitskritische Anwendungen, bei denen positive mechanische Verriegelung die Installationskomplexität rechtfertigt.

Wir empfehlen, bestehende Befestigungsspezifikationen zu überprüfen, um Anwendungen zu identifizieren, die derzeit reguläre Muttern verwenden, bei denen Sicherungsmuttern Ausfälle verhindern und Wartungskosten senken würden. Die zusätzlichen Kosten für Sicherungsmuttern—typischerweise $0,10-2,00 pro Befestigung—sind im Vergleich zu Ausfallkosten, Reparaturkosten oder Sicherheitsvorfällen durch gelockerte Befestigungen vernachlässigbar.

Mit Blick nach vorne werden intelligente Sicherungsmuttern mit integrierter Überwachung die Wartungspraktiken in kritischer Infrastruktur und hochwertiger Ausrüstung transformieren, weg von reaktiven Reparaturen hin zu prädiktiven Eingriffen. Mit der Reifung dieser Technologien und sinkenden Kosten wird sich die Definition von „kritischer Anwendung“ erweitern, was fortschrittliche Befestigungstechnologie in zunehmend gängigere Anwendungen bringt. Die grundlegende Physik von Gewindeschrauben hat sich seit Jahrhunderten nicht verändert, aber die Materialien, Herstellungsprozesse und Überwachungskapazitäten entwickeln sich weiter, was zuverlässiges Befestigen in allen Industriesektoren erleichtert.