Acero para pernos de alta resistencia: La ciencia de los tornillos resistentes

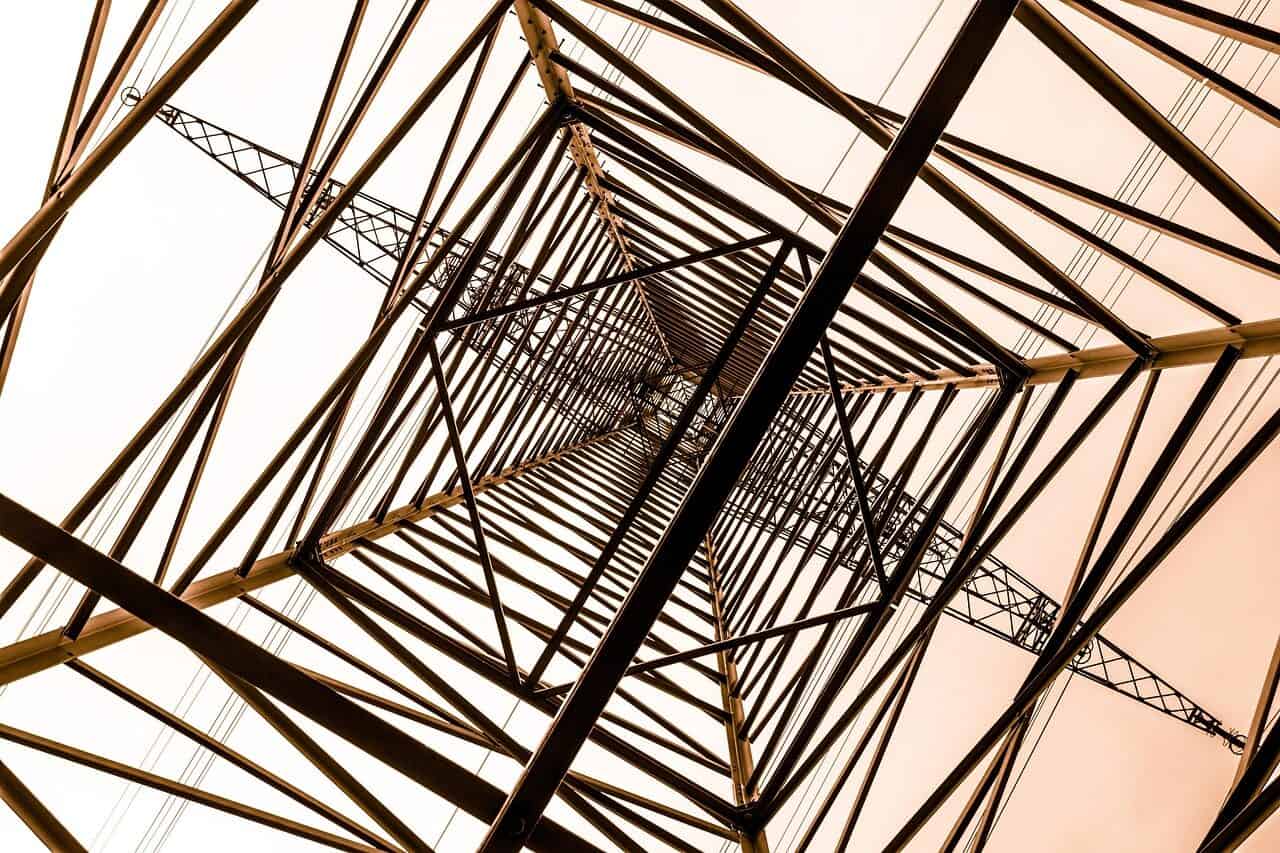

Los tornillos de alta resistencia son los campeones ocultos de la construcción y la ingeniería modernas. Transportan grandes pesos, resisten fuerzas increíbles y mantienen la seguridad de las estructuras, desde altos rascacielos y largos puentes hasta potentes turbinas eólicas y pesadas máquinas industriales. Aunque los vemos por todas partes, la ciencia que hay detrás de lo que hace que estos elementos de fijación sean tan fuertes -el acero de alta resistencia para tornillos- es compleja y está cuidadosamente diseñada. No se trata de acero normal, sino de un tipo especial de material fabricado con una mezcla precisa de productos químicos y procesos de calentamiento cuidadosamente controlados. La combinación de aditivos metálicos y tratamiento térmico convierte el acero ordinario en una pieza de alto rendimiento capaz de soportar las duras exigencias de los trabajos críticos.

Este artículo ofrece una completa guía técnica para ingenieros, científicos de materiales y especialistas en compras. Desglosaremos los ciencia de los materiales acero para pernos de alta resistencia, pasando de los principios básicos al uso en el mundo real. El objetivo es proporcionarle los conocimientos necesarios para elegir, especificar y solucionar problemas de estas piezas críticas de forma eficaz. Exploraremos:

- La metalurgia básica y el papel de los aditivos metálicos clave.

- La fabricación crítica y procesos de tratamiento térmico que crean fuerza.

- Guía para comprender las normas internacionales y los grados de acero más comunes.

- Una mirada detallada a las propiedades mecánicas más allá de la simple resistencia a la tracción.

- Un análisis práctico de los modos de fallo más comunes y sus causas fundamentales.

- Un marco para seleccionar el acero adecuado para su aplicación.

La ciencia de la fuerza

El increíble rendimiento de un tornillo de alta resistencia comienza a nivel atómico. La base de la mayoría de los pernos de acero de alta resistencia es un acero de carbono medio, que suele contener entre 0,30% y 0,50% de carbono en peso. Este contenido de carbono proporciona una base sólida para la dureza, pero es la cuidadosa adición de otros elementos metálicos y la posterior manipulación de la estructura cristalina del acero, o microestructura, lo que libera todo su potencial.

Durante la fabricación, el tratamiento térmico se utiliza para transformar la estructura interna del acero. El objetivo es crear una microestructura de grano fino y alta deformación, formada principalmente por martensita revenida. La martensita es una fase extremadamente dura y resistente, pero quebradiza, que se forma al enfriar rápidamente el acero a alta temperatura. Un proceso de revenido posterior alivia parcialmente las tensiones internas y refina la estructura, cambiando una pequeña cantidad de dureza por una ganancia significativa en tenacidad y flexibilidad. El resultado es el mejor equilibrio de propiedades necesario para una fijación fiable. Comprender el papel de cada elemento metálico es clave para apreciar cómo se consigue este equilibrio.

Los ingredientes clave

Los elementos metálicos son las "especias" de la siderurgia. Pequeñas y precisas adiciones pueden tener enormes efectos en la respuesta del material al tratamiento térmico y en sus propiedades finales de trabajo.

- Carbono (C): Como principal agente endurecedor del acero, el carbono aumenta la dureza y la resistencia a la tracción a medida que aumenta su concentración. Sin embargo, esto tiene un coste. Un mayor contenido de carbono también reduce la flexibilidad y la tenacidad, haciendo que el acero sea más quebradizo. El nivel de carbono en el acero de alta resistencia para tornillos es, por tanto, un compromiso cuidadosamente controlado.

- Manganeso (Mn): El manganeso es un elemento vital que cumple dos funciones principales. Actúa como limpiador durante la producción de acero, eliminando impurezas. Y lo que es más importante para el rendimiento, mejora significativamente la templabilidad, es decir, la capacidad del acero para formar martensita tras el enfriamiento. Esto permite endurecer eficazmente las secciones más gruesas de un tornillo.

- Cromo (Cr): El cromo es una aleación versátil que mejora la templabilidad, la resistencia al desgaste y la tenacidad. Su contribución más conocida es el aumento de la resistencia a la corrosión, aunque las cantidades utilizadas en la mayoría de los aceros de alta resistencia para pernos solo proporcionan una protección leve en comparación con los verdaderos aceros inoxidables.

- Molibdeno (Mo): El molibdeno es un potente agente de aleación, especialmente para aplicaciones a altas temperaturas. Aumenta la resistencia a altas temperaturas (resistencia a la fluencia) y mejora significativamente la templabilidad. Además, contribuye a reducir la fragilidad del temple, un fenómeno por el que el acero puede volverse quebradizo si se mantiene demasiado tiempo a una temperatura determinada.

- Boro (B): Utilizado en cantidades muy pequeñas y controladas con precisión (a menudo en partes por millón), el boro es el agente endurecedor más potente. Aumenta drásticamente la templabilidad de los aceros de bajo y medio carbono. Esto permite a los ingenieros alcanzar niveles de resistencia muy elevados con un menor contenido de carbono, lo que a su vez mejora la tenacidad y soldabilidad del material.

| Elemento de aleación | Función(es) principal(es) | Impacto en el rendimiento |

| Carbono (C) | Aumenta la dureza y la resistencia a la tracción | Elemento fundamental para conseguir resistencia; requiere un control cuidadoso para evitar la fragilidad. |

| Manganeso (Mn) | Mejora la templabilidad, limpia el acero | Permite un endurecimiento eficaz en secciones más gruesas y mejora la tenacidad. |

| Cromo (Cr) | Aumenta la templabilidad, la resistencia a la corrosión y la resistencia al desgaste | Crucial para el rendimiento en entornos ligeramente corrosivos y para aplicaciones de desgaste. |

| Molibdeno (Mo) | Mejora la resistencia a altas temperaturas, la tenacidad y la templabilidad. | Previene la fragilidad del temple y mantiene la resistencia en servicio a alta temperatura. |

| Boro (B) | Aumenta drásticamente la templabilidad en aceros con bajo contenido en carbono | Permite alcanzar una alta resistencia con un menor contenido de carbono, mejorando la soldabilidad y la tenacidad. |

Del acero bruto al tornillo acabado

El paso de una barra de acero en bruto a un perno de alta resistencia acabado es un proceso de varias etapas en el que el conformado mecánico y el tratamiento térmico están estrechamente relacionados. El proceso suele comenzar con el trefilado en caliente o en frío del alambrón de acero hasta obtener el diámetro exacto necesario para el perno. Este proceso de trabajo en frío aumenta la resistencia del acero y mejora su acabado superficial. A continuación, el alambre se introduce en una maquinaria que forja la cabeza y, en muchos tipos de pernos, enrolla las roscas. Hilo rodante es mejor que el corte de roscas, ya que trabaja el material en frío y crea un flujo de grano que sigue la forma de la rosca, lo que da como resultado una fijación más fuerte y resistente a la fatiga.

Aunque el conformado es importante, la fase más crítica en el desarrollo de las propiedades finales del acero de alta resistencia para tornillos es el ciclo de tratamiento térmico. Para la gran mayoría de estos elementos de fijación, esto implica un proceso de enfriamiento y revenido (Q&T) controlado con precisión. Este tratamiento térmico en dos fases es el que transforma la microestructura interna del acero para obtener las propiedades mecánicas especificadas.

El proceso Q&T

El ciclo de templado y revenido es la piedra angular de la producción de acero de alta resistencia. Cada paso debe ejecutarse con precisión para garantizar que el producto final cumpla las especificaciones de resistencia, flexibilidad y tenacidad.

- Paso 1: Calentamiento (austenitización): Los pernos conformados se calientan en un horno de atmósfera controlada a una temperatura específica, normalmente entre 830-860°C (1525-1580°F). A esta temperatura, la estructura cristalina del acero se transforma en una fase llamada austenita, que tiene una red cúbica centrada en la cara. Esta estructura es capaz de disolver el carbono y los elementos de aleación en una solución sólida, lo que "restablece" la microestructura del acero y lo prepara para el siguiente paso crítico.

- Paso 2: Enfriamiento: Inmediatamente después del calentamiento, los tornillos se enfrían rápidamente sumergiéndolos en un medio de enfriamiento, como aceite, agua o un polímero especializado. Este enfriamiento rápido, o temple, no deja tiempo suficiente a la estructura de austenita para transformarse de nuevo en las fases más blandas que se encuentran en el acero sin tratar. En lugar de ello, obliga a los átomos de carbono a quedar atrapados en una red cristalina tetragonal centrada en el cuerpo y sometida a grandes tensiones, conocida como martensita. Esta estructura martensítica es extremadamente dura y resistente, pero también muy quebradiza. La velocidad del temple es fundamental; si es demasiado lenta, no se conseguirá una estructura martensítica completa y no se alcanzará la resistencia deseada.

- Paso 3: Templado: El último paso consiste en templar los tornillos templados y quebradizos. Esto implica recalentarlos a una temperatura más baja, entre 350 °C y 650 °C (660 °F y 1200 °F), dependiendo del grado específico y de las propiedades finales deseadas. Los tornillos se mantienen a esta temperatura durante un tiempo determinado y luego se dejan enfriar. Este proceso reduce la dureza extrema y las tensiones internas de la martensita, permitiendo que la microestructura se relaje y forme finas partículas de carburo. El revenido aumenta considerablemente la flexibilidad y tenacidad del material. La temperatura de revenido es la principal variable de control: a menor temperatura de revenido, mayor resistencia y dureza, y a mayor temperatura, menor resistencia pero mayor flexibilidad y tenacidad.

Tras el tratamiento térmico, los tornillos pueden someterse a tratamientos superficiales como el fosfatado para la resistencia a la corrosión y la lubricación, o el galvanizado para una protección más sólida contra la corrosión. Sin embargo, la galvanoplastia o el galvanizado por inmersión en caliente de aceros de alta resistencia (normalmente por encima de 150 ksi de resistencia a la tracción) introduce un riesgo significativo de fragilidad por hidrógeno, un modo de fallo catastrófico que requiere una gestión cuidadosa a través de la selección del material y los procesos de horneado posteriores a la galvanoplastia.

Entender las normas

Para garantizar la fiabilidad y la compatibilidad, los pernos de alta resistencia y sus materiales de origen se rigen por estrictas normas internacionales. Organizaciones como ASTM International, la Organización Internacional de Normalización (ISO) y el Comité Europeo de Normalización (EN) publican especificaciones detalladas que dictan la composición química, las propiedades mecánicas, las dimensiones y los requisitos de ensayo. Estas normas son el lenguaje de la ingeniería, que permite a un diseñador de un país especificar un tornillo que puede obtenerse de forma fiable de un fabricante de otro país.

Para proyectos en Norteamérica, las normas publicadas por ASTM International son las más comunes. Estas especificaciones proporcionan una hoja de ruta clara para ingenieros y especialistas en compras, ya que definen distintas calidades de tornillos para aplicaciones específicas, desde maquinaria de uso general hasta conexiones críticas de acero estructural y recipientes a presión de alta temperatura. Comprender las diferencias clave entre estos grados comunes es fundamental para una correcta selección de los pernos.

Grados ASTM comunes

Cada norma ASTM cubre un conjunto específico de requisitos adaptados a un entorno de servicio concreto. El grado del tornillo define su nivel de resistencia y el tipo de acero utilizado.

- ASTM F3125 / A325: Esta es una de las especificaciones más comunes para pernos estructurales utilizados en conexiones de acero a acero en edificios y puentes. Se fabrican con un acero de carbono medio. La norma F3125 es una combinación reciente que ahora incorpora las especificaciones heredadas A325, A490, F1852 y F2280 en un documento único y completo. Los tornillos de tipo 1 A325 son la referencia para aplicaciones estructurales.

- ASTM F3125 / A490: También incluidos en la norma F3125, los pernos A490 de tipo 1 ofrecen un límite elástico y de tracción significativamente superior al de los pernos A325. Están fabricados con una aleación de acero templado y revenido y se especifican para uniones estructurales sometidas a grandes esfuerzos en las que se requiere una mayor capacidad de precarga y cizallamiento. Debido a su mayor resistencia, son más susceptibles a la fragilidad por hidrógeno y no deben galvanizarse.

- ASTM A193 Grado B7: Esta especificación cubre materiales de atornillado de acero aleado para servicio a alta temperatura y alta presión. Los pernos y espárragos B7 son habituales en las industrias petrolera, petroquímica y del gas para la fijación de bridas en recipientes a presión, válvulas y tuberías. El material es un acero aleado al cromo-molibdeno (Cr-Mo), templado y revenido para proporcionar una excelente resistencia tanto a temperatura ambiente como a altas temperaturas.

- ASTM A354 Grado BD: Esta norma cubre los pernos, espárragos y otros elementos de fijación de acero aleado templado y revenido con rosca exterior de hasta 4 pulgadas de diámetro. El grado BD es un grado de alta resistencia con propiedades mecánicas muy similares a las de ASTM A490. Sin embargo, se trata de una especificación de uso general, por lo que es adecuada para una amplia gama de aplicaciones en maquinaria, automoción, anclaje y construcción en general en las que no se aplican las normas específicas de las estructuras de acero.

| Grado | Gama de tamaños nominales (pulg.) | Resistencia a la tracción, min (ksi) | Límite elástico, min (ksi) | Tipo de material del núcleo | Aplicaciones comunes |

| F3125 / A325 | 1/2 a 1-1/2 | 120 (para tallas ≤ 1″), 105 (para tallas > 1″) | 92 (para tallas ≤ 1″), 81 (para tallas > 1″) | Acero al carbono medio | Conexiones estructurales de acero, edificios, puentes |

| F3125 / A490 | 1/2 a 1-1/2 | 150 – 173 | 130 | Acero aleado | Juntas estructurales sometidas a grandes esfuerzos, aplicaciones que requieren una mayor precarga |

| A193 / B7 | Hasta 2-1/2 | 125 | 105 | Acero aleado al cromo-molibdeno | Bridas de alta temperatura/alta presión, recipientes a presión, válvulas |

| A354 / BD | 1/4 a 4 | 150 | 130 | Acero aleado templado y revenido | Ingeniería general, maquinaria, pernos de anclaje, automoción |

Comprender las propiedades mecánicas

Aunque la resistencia mínima a la tracción es la cifra principal de cualquier tornillo de alta resistencia, un análisis de ingeniería inteligente requiere una comprensión más completa del comportamiento del material. Basarse en un único dato puede llevar a una selección deficiente o incluso insegura del material. Un diseño realmente fiable tiene en cuenta un conjunto de propiedades mecánicas que definen colectivamente el comportamiento del tornillo en condiciones de servicio complejas y reales. El comportamiento de los pernos de acero de alta resistencia no sólo depende de su resistencia, sino también de su flexibilidad, tenacidad y resistencia a la fatiga.

Medidas críticas de rendimiento

- Límite elástico: Para un ingeniero de diseño, el límite elástico suele ser la propiedad más crítica. Representa la tensión a la que el material comienza a deformarse permanentemente. Mientras que la resistencia a la tracción define la carga máxima que puede soportar un tornillo antes de romperse, cualquier carga que supere el límite elástico provocará un estiramiento permanente del tornillo, lo que dará lugar a una pérdida de precarga y a una junta comprometida. Los cálculos de diseño casi siempre se basan en el límite elástico, aplicando un factor de seguridad adecuado.

- Flexibilidad y alargamiento: La flexibilidad es la capacidad del material para deformarse antes de romperse. Suele medirse por el "porcentaje de alargamiento" y el "porcentaje de reducción de área" en un ensayo de tracción. Un material flexible, como un clip, puede doblarse y estirarse considerablemente antes de romperse. Esta propiedad es vital por varias razones. Permite la elasticidad localizada en concentraciones de tensión, redistribuyendo la carga y previniendo el fallo prematuro. Además, proporciona una advertencia visible de sobrecarga: un perno estirado es una señal clara de que la junta ha sido sometida a fuerzas superiores a su límite de diseño.

- Dureza (resistencia al impacto): La dureza es la capacidad de un material para absorber energía y resistir la rotura, especialmente bajo una carga repentina y elevada (un impacto). No es lo mismo que la resistencia. Un material puede ser muy fuerte pero quebradizo (como el vidrio), o puede tener menos resistencia pero ser muy duro (como el acero dulce). En aplicaciones con cargas de choque o a bajas temperaturas, la tenacidad es una de las principales preocupaciones. Se suele medir mediante el ensayo de impacto Charpy V-notch, que determina la energía absorbida por una muestra normalizada al ser golpeada por un péndulo.

- Resistencia a la fatiga: Muchas uniones atornilladas están sometidas a cargas repetidas o cambiantes, como las de motores, maquinaria vibrante y puentes sometidos a tráfico. En estas condiciones, un tornillo puede fallar a un nivel de tensión muy inferior a su límite elástico mediante un proceso denominado fatiga. La resistencia a la fatiga, o límite de resistencia, es la tensión máxima que un material puede soportar durante un número determinado de ciclos sin fallar. En esta propiedad influyen mucho el acabado superficial del tornillo, el método de fabricación de la rosca (las roscas laminadas son mejores) y, sobre todo, la magnitud de la precarga instalada.

- Dureza: La dureza es una medida de la resistencia de un material a la deformación plástica localizada, como un arañazo o una abolladura. Suele medirse mediante los ensayos Rockwell o Brinell. En el caso del acero para tornillos, la dureza es un excelente indicador de su resistencia a la tracción y al desgaste. A menudo se utiliza como control de calidad durante la fabricación porque ensayo de dureza es rápido, no destructivo y proporciona un indicador fiable de si el proceso de tratamiento térmico ha sido satisfactorio.

Cuando fallan los pernos

La mayoría de los fallos de los tornillos no se deben a un "tornillo defectuoso" o a un defecto del propio material. Desde el punto de vista de un analista de fallos experimentado, la causa principal es casi siempre un desajuste entre las capacidades del tornillo y las exigencias de su aplicación. Esto puede deberse a cálculos de diseño incorrectos, a una selección inadecuada del material para el entorno de servicio o, lo que es más frecuente, a procedimientos de instalación incorrectos. Comprender las características metalúrgicas distintivas de los modos de fallo habituales es una habilidad de diagnóstico fundamental para cualquier ingeniero o técnico responsable de la integridad de las uniones atornilladas. Examinando la superficie de fractura y comprendiendo el mecanismo, podemos determinar la causa raíz y aplicar medidas correctivas eficaces.

Diagnóstico de la causa

Cada modo de fallo deja pistas distintas en la superficie de la fractura. Un examen visual minucioso, a menudo con la ayuda de un microscopio, puede revelar la historia del fallo.

- Fallo por sobrecarga: Este es el modo de fallo más directo, que se produce cuando una sola carga supera la resistencia a la tracción del tornillo. Una sobrecarga flexible se caracteriza por una deformación plástica significativa, que incluye "necking" (una reducción localizada del diámetro) y una superficie de fractura en forma de "copa y cono" de aspecto opaco y fibroso. Por el contrario, una sobrecarga frágil muestra poca o ninguna deformación plástica y una superficie de fractura brillante y granular. Esto suele indicar un material con una tenacidad insuficiente o un defecto preexistente.

- Fallo por fatiga: Se trata de un fallo gradual resultante de cargas repetidas. Comienza con una grieta microscópica, normalmente en un punto de alta concentración de tensiones, como la raíz de la rosca. Con cada ciclo de carga, la grieta crece lentamente a lo largo de la sección transversal del tornillo. Esta fase de crecimiento deja unas características "marcas de playa" en la superficie de la fractura, que son ondulaciones concéntricas procedentes del origen de la grieta. Finalmente, la sección transversal restante es demasiado pequeña para soportar la carga y se produce una fractura final repentina por sobrecarga. La presencia de marcas de playa es el signo definitivo de un fallo por fatiga, a menudo causado por una precarga insuficiente (tensión del perno).

- Fragilidad por hidrógeno: Se trata de un modo de fallo especialmente sigiloso y peligroso, ya que puede producirse sin previo aviso y a niveles de tensión muy por debajo del límite elástico del material. Se produce cuando el hidrógeno atómico penetra en la red cristalina del acero, normalmente durante la fabricación (por ejemplo, decapado con ácido, galvanoplastia) o por corrosión en servicio. Los átomos de hidrógeno reducen la flexibilidad del acero, provocando una fractura frágil catastrófica. El fallo puede retrasarse y producirse horas o incluso días después de apretar el tornillo. Los aceros de alta resistencia (por encima de ~150 ksi de tracción) son especialmente susceptibles. La superficie de fractura suele ser intergranular, lo que significa que la grieta sigue los límites del grano del acero.

- Agrietamiento por corrosión bajo tensión (SCC): La SCC es un fallo frágil que resulta de la acción combinada de tres factores: un material susceptible, un esfuerzo de tracción sostenido (por precarga) y un entorno corrosivo específico. Si se elimina cualquiera de estos tres factores, la SCC no se producirá. Diferentes aleaciones son susceptibles a diferentes entornos; por ejemplo, ciertos aceros inoxidables son propensos a la CSC en entornos ricos en cloruros. El fallo aparece como una red de grietas finas y ramificadas que pueden ser intergranulares o transgranulares (que atraviesan los granos).

| Modo de fallo | Señales visuales típicas | Causa / condición metalúrgica probable | Estrategias de prevención |

| Sobrecarga flexible | Descuelgue significativo, superficie de fractura en "copa y cono", aspecto opaco/fibroso. | La carga supera la resistencia última a la tracción del material. | Selección correcta del tamaño/grado de los pernos; verificación de los cálculos de carga. |

| Fatiga | "Marcas de playa" originadas en un punto de iniciación de la grieta; la zona de fractura final suele ser rugosa. | Carga repetida por encima del límite de resistencia del material, a menudo debido a una precarga insuficiente. | Garantizar una precarga (par) adecuada; diseñar para minimizar las concentraciones de tensión. |

| Fragilidad del hidrógeno | Fractura frágil, intergranular, sin necking; el fallo puede retrasarse tras el apriete. | Hidrógeno introducido durante la fabricación (chapado) o el servicio (corrosión). | Utilizar pernos de revestimiento al horno; seleccionar revestimientos adecuados; controlar el entorno. |

| Agrietamiento por corrosión bajo tensión (SCC) | Grietas frágiles, ramificadas, intergranulares o transgranulares. | Esfuerzo de tracción sostenido en un entorno corrosivo específico (por ejemplo, cloruros, sulfuros). | Seleccione un material resistente al entorno específico; utilice revestimientos protectores; reduzca las tensiones residuales. |

Seleccionar el acero adecuado

La selección del acero adecuado para pernos de alta resistencia no es una búsqueda del "mejor" material, sino un proceso metódico para identificar el material "adecuado" para una aplicación específica. El tornillo más fuerte y duro rara vez es la mejor opción. La selección óptima es un compromiso cuidadosamente estudiado que equilibra las propiedades mecánicas, la resistencia medioambiental y el coste con las exigencias específicas del diseño. Combinando la información técnica que se ofrece, el ingeniero de diseño puede abordar esta tarea con un marco claro y lógico basado en la formulación de las preguntas adecuadas.

Criterios clave de selección

Este proceso puede estructurarse como una serie de preguntas críticas. La respuesta a estas preguntas le guiará hacia el grado de material y la especificación más adecuados.

- ¿Cuáles son los requisitos de carga? El primer paso consiste en caracterizar las fuerzas que debe soportar el tornillo. ¿La carga es principalmente estática (constante) o dinámica (cambiante)? ¿Cuál es la magnitud de las cargas de tracción y cizallamiento? Este análisis guiará el límite elástico mínimo requerido, la resistencia a la tracción y, para aplicaciones dinámicas, la importancia de la resistencia a la fatiga.

- ¿Qué es el entorno operativo? El entorno de servicio desempeña un papel crucial. ¿Cuál es la gama de temperaturas de funcionamiento? ¿Estará el tornillo expuesto a humedad, sal, productos químicos industriales u otros agentes corrosivos? Las respuestas determinarán la necesidad de aleaciones específicas que proporcionen resistencia a altas temperaturas (como el molibdeno) o la necesidad de revestimientos protectores. En entornos muy corrosivos, puede ser necesario un material de menor resistencia, pero más resistente, como el acero inoxidable.

- ¿Cuáles son las consecuencias de un fallo? ¿La unión atornillada forma parte de un sistema crítico en el que un fallo sería catastrófico, o se trata de una aplicación no crítica? En el caso de las uniones críticas, propiedades como la dureza y la flexibilidad adquieren mayor importancia. Un material más duro es más resistente a la fractura por cargas de impacto inesperadas, y un material flexible puede proporcionar una advertencia visual de sobrecarga antes de que se produzca un fallo completo. Este análisis influye directamente en los factores de seguridad necesarios en el diseño.

- ¿Existen limitaciones de fabricación o montaje? Hay que tener en cuenta todo el ciclo de vida. ¿Se recubrirá o chapará el tornillo? Si es así, hay que tener en cuenta el riesgo de fragilidad por hidrógeno, eligiendo un acero de menor resistencia o especificando un proceso de horneado posterior al recubrimiento. ¿Existen problemas de montaje inusuales que puedan provocar una carga fuera del eje?

- ¿Cuáles son los códigos y normas aplicables? Muchas aplicaciones, sobre todo en ingeniería estructural, aeroespacial y diseño de recipientes a presión, se rigen por estrictos códigos industriales (por ejemplo, AISC para acero estructural, ASME para recipientes a presión). Estos códigos exigen a menudo el uso de grados específicos de pernos ASTM o ISO y prescriben procedimientos de instalación e inspección. Su cumplimiento no es opcional.

Conclusiones: La fuerza oculta

El extraordinario rendimiento de un tornillo de alta resistencia no es un accidente, sino el resultado directo y predecible de la ciencia de los materiales subyacentes. La integridad de nuestros proyectos de ingeniería más ambiciosos se basa en el control preciso de la composición química y el historial térmico del acero para pernos de alta resistencia a partir del cual se fabrican. fijaciones se fabrican. El paso de una aleación cuidadosamente formulada a un tornillo acabado y tratado térmicamente es un testimonio del poder de la metalurgia aplicada.

Hemos visto cómo unas pocas décimas de porcentaje de carbono pueden proporcionar una resistencia fundamental, cómo pequeñas cantidades de boro pueden mejorar drásticamente la templabilidad y cómo el molibdeno puede preservar esa resistencia a altas temperaturas. Hemos desglosado el proceso crítico de enfriamiento y revenido, el tratamiento térmico que crea la microestructura martensítica resistente esencial para el rendimiento. Al comprender el lenguaje de normas como ASTM F3125 y A193, podemos especificar con confianza materiales para cualquier aplicación.

En última instancia, lo que diferencia un diseño adecuado de una ingeniería excepcional es un profundo conocimiento del conjunto completo de propiedades del material: el límite elástico, la flexibilidad, la tenacidad y la resistencia a la fatiga. Reconocer los signos reveladores de modos de fallo como la fatiga y la fragilidad por hidrógeno nos transforma de solucionadores de problemas reactivos en diseñadores proactivos. Conocer a fondo el acero de alta resistencia para pernos es el primer paso, y el más importante, para construir las máquinas y estructuras del futuro, más seguras, fiables y duraderas.

- ASTM International - Pruebas y normas de materiales https://www.astm.org/

- SAE International - Normas de ingeniería aeroespacial y de automoción https://www.sae.org/

- ASME - Sociedad Americana de Ingenieros Mecánicos https://www.asme.org/

- Instituto Industrial de Elementos de Fijación (IFI) https://www.indfast.org/

- NIST - Instituto Nacional de Normas y Tecnología https://www.nist.gov/

- ISO - Organización Internacional de Normalización https://www.iso.org/

- ASM International - Sociedad de Información sobre Materiales https://www.asminternational.org/

- ANSI - Instituto Nacional Estadounidense de Normalización https://www.ansi.org/

- Ciencia e Ingeniería de Materiales - ScienceDirect Topics https://www.sciencedirect.com/topics/materials-science

- Sociedad de Minerales, Metales y Materiales (TMS) https://www.tms.org/