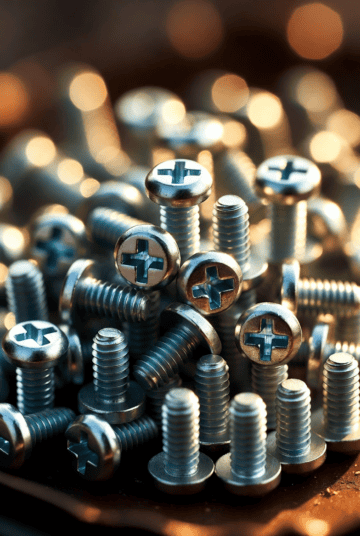

Comencemos con el error más costoso que puedes cometer en un taller: tomar un perno del “contenedor general” y enroscarlo en un componente de motor de aluminio porque encaja en el agujero. Se enrosca suavemente durante las primeras dos vueltas, luego de repente se siente apretado. Así que aplicas más torque. Las roscas se barren. Y ahora estás ante una reparación que cuesta diez veces más que el trabajo original. Eso es lo que sucede cuando ignoras las roscas de los vehículos. La forma correcta de abordar esto: primero identifica el sistema de rosca (métrica vs. unificada, gruesa vs. fina), iguala el paso con precisión y verifica la clase de tolerancia antes de aplicar cualquier torque. Todo lo demás se deriva de esa secuencia.

Por Qué Equivocarse con las Roscas de los Vehículos Cuesta Más de lo Que Piensas

El problema casi nunca es no saber que existen estándares de rosca. La mayoría de los mecánicos, ingenieros y compradores saben que los sujetadores automotrices vienen en diferentes sistemas. El verdadero problema es que, sin una referencia confiable, estas distinciones se difuminan bajo la presión de los plazos o cuando se buscan piezas de repuesto rápidamente.

Una vez trabajamos en la reinstalación de una culata de un vehículo de fabricación alemana. Los orificios de las bujías habían sido previamente trabajados por un taller que usó un perno UNF de 1/4-28 —dimensionalmente cercano a un métrico M6— pero con un ángulo y paso de rosca completamente diferentes. ¿El resultado? Las roscas de aluminio ya habían comenzado a deformarse. Dos horas de trabajo de remediación, un inserto Helicoil y mucha frustración que podría haberse evitado con un medidor de roscas de $15.

Las dos causas más comunes de desajuste de roscas en el trabajo de vehículos:

Confundir el diámetro nominal (el número en la etiqueta) con el paso y ángulo de rosca reales

Mezclar sujetadores de diferentes épocas de producción, especialmente en importaciones donde ocurrieron cambios a mitad de año

La solución comienza con una regla simple: lee la etiqueta de especificación completa, no solo el diámetro. Un perno etiquetado M10×1.5 y un perno etiquetado M10×1.25 tienen diámetros exteriores idénticos pero densidades de rosca completamente diferentes. Trátalos como intercambiables y lo pagarás.

La Anatomía de una Rosca de Vehículo: Lo Que Realmente Significa Cada Etiqueta de Especificación

Antes de elegir cualquier tipo de rosca de vehículo, debes ser capaz de leer el lenguaje de la especificación sin adivinar. Aquí tienes exactamente lo que te dice cada parte de una etiqueta de rosca:

Para roscas métricas (ej., M10 × 1.5):

M = Designación métrica (estándar ISO)

10 = Diámetro mayor nominal en milímetros

× 1.5 = Paso de rosca en milímetros (distancia de cresta a cresta)

Para roscas unificadas en pulgadas (ej., 3/8-24 UNF):

3/8 = Diámetro nominal mayor en pulgadas

24 = Hilos por pulgada (TPI)

UNF = Unión Nacional Fina (versus UNC = Unión Nacional Gruesa)

Elementos adicionales de especificación que verás en los dibujos técnicos:

Clase de tolerancia (por ejemplo, 6g/6H para métrico, 2A/2B para unificado) — controla qué tan ajustados encajan los hilos macho y hembra

Profundidad del hilo y Longitud de engagement — especialmente crítico al enroscar en metales blandos como aluminio o aleaciones de magnesio fundido

Dirección del hilo — casi todos los hilos de vehículos son de mano derecha (girar en sentido horario para apretar), excepto componentes específicos como las tuercas de las ruedas del lado izquierdo en vehículos antiguos

Comprender estos elementos elimina el error de adquisición más común: ordenar solo por diámetro.[elginscrewsandbolts]

Los Cuatro Principales Sistemas de Hilos en Vehículos: UNC, UNF, Métrico Grueso y Métrico Fino

No todos los hilos de vehículos son iguales. Cuatro sistemas principales rigen casi todas las especificaciones de fijaciones automotrices a nivel mundial, y cada uno cumple una función de ingeniería distinta.[monsterbolts]

Unión Nacional Gruesa (UNC): Menos hilos por pulgada, perfil de hilo más profundo. Más fácil de montar en condiciones de campo porque el perfil más grueso tolera mejor la suciedad, daños menores y desalineación. Común en trabajos de carrocería general, soportes y ensamblajes no críticos.

Unión Nacional Fina (UNF): Más hilos por pulgada, un acoplamiento más superficial pero más denso. La mayor área de contacto de los hilos proporciona aproximadamente un 15–20% más de resistencia a la tensión en comparación con el diámetro equivalente UNC — por eso el UNF domina en sistemas de frenos, juntas de suspensión y conexiones críticas de seguridad que experimentan altas vibraciones.[monsterbolts]

Rosca Métrica Gruesa (MC): El estándar global para la fabricación automotriz desde los años 70. Paso estándar para aplicaciones estructurales generales (por ejemplo, M8×1.25, M10×1.5). Utilizado por todos los principales fabricantes en ensamblajes no críticos de seguridad en todo el mundo.[albanycountyfasteners]

Rosca Métrica Fina (MF): Paso más pequeño que la gruesa para el mismo diámetro nominal. Proporciona un control de par más fino, mayor resistencia a la fatiga y mejor sujeción en componentes de paredes delgadas — por eso es la opción predeterminada en recintos de baterías de vehículos eléctricos y juntas de chasis de aluminio ligero.[albanycountyfasteners]

Tabla 1: Cuatro sistemas principales de roscas en vehículos — Comparación lado a lado

| Sistema de rosca | Estándar de origen | Densidad de rosca | Resistencia a las vibraciones | Ubicación del vehículo más adecuada |

|---|---|---|---|---|

| UNC | ANSI/ASME B1.1 | Baja (paso grueso) | Moderado | Paneles de carrocería, soportes, ensamblaje general |

| UNF | ANSI/ASME B1.1 | Alta (paso fino) | Alta | Calipers de freno, suspensión, montajes de precisión |

| Rosca Métrica Gruesa | ISO 261 | Medio | Moderado | Bloque del motor, carcasa de transmisión, tren de transmisión general |

| Ajuste fino métrico | ISO 261 | Alta (paso fino) | Muy alta | Fundiciones de aluminio, chasis EV, ajuste de precisión |

Una nota práctica que la mayoría de las guías omiten: nunca aplique especificaciones de torque UNF a sujetadores UNC del mismo diámetro nominal. Porque los roscados UNF tienen una mayor área de tensión a tracción, pueden tolerar una mayor pre-carga. Aplique ese mismo torque a UNC, y corre el riesgo de superar el punto de fluencia, especialmente en zonas afectadas por calor cerca del sistema de escape.[personalizado-maquinado]

Selección de roscas por ubicación en el vehículo: un mapa de decisiones práctico

Conocer los sistemas de roscas es el primer paso. Saber qué sistema pertenece a dónde en un vehículo real es la parte que la mayoría de las guías no cubren. Aquí está el desglose, basado en trabajos de ensamblaje reales:

Bloque y Cabeza del Motor: El métrico grueso es estándar para la mayoría de los motores modernos. Los tornillos de la cabeza a menudo usan paso fino en el lado de la tuerca y grueso en el lado del bloque — específicamente porque el bloque de aluminio requiere más engagement de rosca para distribuir la carga, mientras que el lado de la tuerca se beneficia del paso más fino para un control de torque preciso.[agcoauto]

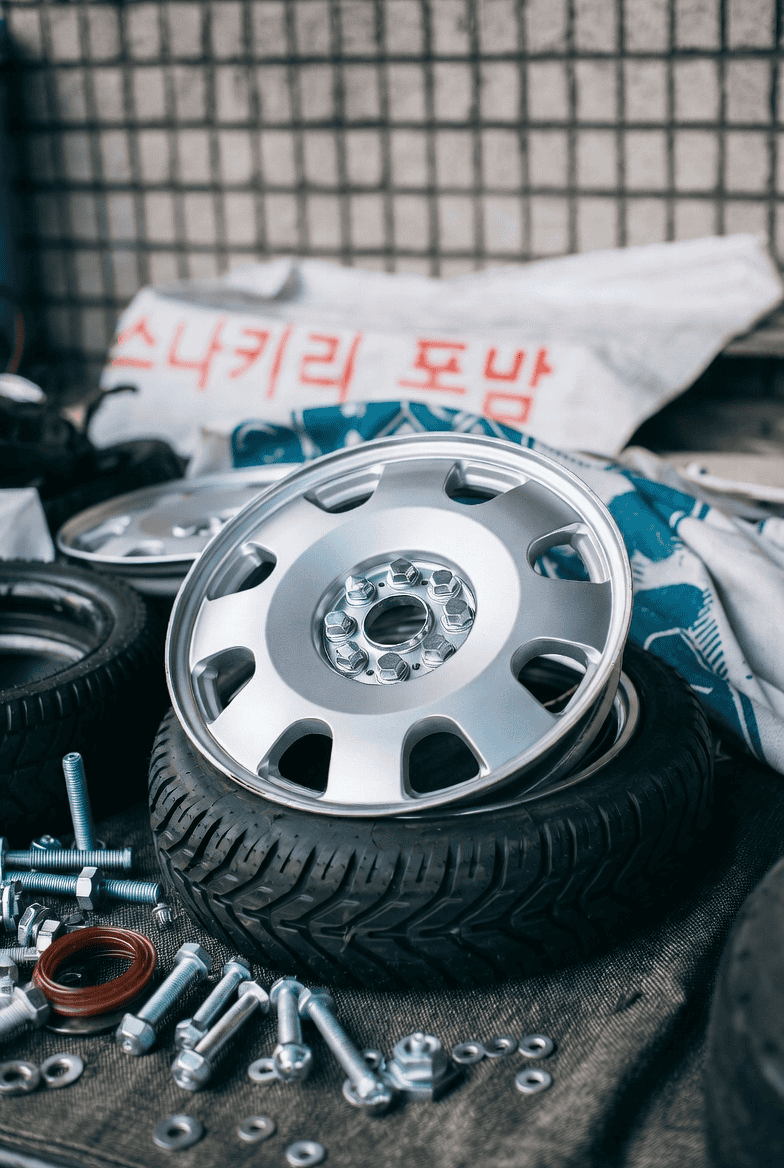

Sistema de Frenos (pinzas, líneas de freno, tornillos banjo del cilindro maestro): Aquí, UNF, o su equivalente métrico fino, es innegociable. Las conexiones de las líneas de freno en vehículos de España suelen ser 3/8-24 UNF. Los sistemas europeos usan M10×1.0 o M12×1.0 métrico fino. Usar roscas de paso grueso en estos lugares es una falla de seguridad, no solo mecánica.

Componentes de Suspensión y Dirección: Carga dinámica alta, vibración constante. Tanto UNF como métrico fino funcionan aquí, pero la variable clave es el material base. Las uniones acero con acero pueden tolerar rosca gruesa; las rótulas de aluminio, torres de amortiguadores y soportes de brazos de control requieren paso fino para prevenir el roce y el aflojamiento.[rlfasteners]

Acabado interior y tablero de instrumentos: Aquí predominan las roscas gruesas — y cada vez más, tornillos formadores de rosca. El material suele ser plástico o chapa de acero delgada. Sobreapretar incluso un sujetador UNC aquí raspa instantáneamente el material circundante.

Tabla 2: Selección de roscas por ubicación en el vehículo

| Ubicación del vehículo | Sistema de rosca recomendado | Clase de tolerancia | Fallo común si se usa una rosca incorrecta |

|---|---|---|---|

| Bloque del motor / culata | Métrica gruesa (lado del bloque) + métrica fina (lado de la tuerca) | 6H / 6g | Hilos de aluminio desgastados por expansión térmica |

| Conexiones de líneas del sistema de frenos | UNF 3/8-24 o M10×1.0 Métrica fina | 3A / 3B o 6g/6H | Fuga de líquido bajo presión, fallo de frenos |

| Uniones de suspensión (aluminio) | Métrica fina o UNF | 2A / 2B o 6g/6H | Fricción de rosca, aflojamiento del elemento de fijación bajo vibración |

| Paneles de carrocería y soportes | UNC o métrica gruesa | 2A / 2B | Hilos desgastados por sobreapriete (zona de riesgo aceptable) |

| Ajuste interior / paneles de plástico | Tornillos gruesos o que forman rosca | N/A (auto roscante) | Fractura del tope, fallo del clip |

Daño en la rosca, reparación e insertos Helicoil: qué funciona y qué no

El problema: Las roscas de los vehículos dañadas en componentes de aluminio — orificios de bujías, cárteres de aceite, puntos de montaje de pinzas de freno — son posiblemente la reparación relacionada con sujetadores más común en cualquier taller. La pregunta no es si te encontrarás roscas dañadas; es si las repararás correctamente.

La causa: Casi siempre una combinación de dos cosas: se usó inicialmente un paso de rosca incorrecto, o se ignoró la especificación de torque correcta. La resistencia a la cizalladura de la rosca del aluminio es aproximadamente un tercio de la del acero. Aplicar un torque de especificación de acero a un fundido de aluminio, y las roscas ceden.

El protocolo de reparación paso a paso (método Helicoil):

Selecciona el kit Helicoil correcto ajustado a la especificación original de la rosca — no uno de tamaño superior, no un kit genérico. Para M10×1.5, usa un inserto Helicoil M10×1.5.

Perfora las roscas dañadas usando la broca especificada en el kit (por ejemplo, 10.5 mm para insertos M10). No hagas esto a mano alzada. Usa una guía de taladro o una fresadora para mantenerla perpendicular a la superficie.

Rosca el nuevo agujero usando la rosca de roscar Helicoil incluida en el kit. La rosca crea hilos del tamaño del inserto, no del tornillo original.

Instala el inserto Helicoil usando la herramienta de instalación hasta que la espiral superior quede a 0.5–1 vuelta por debajo de la superficie.

Rompa la muesca del pasador (la muesca de la fijación de la instalación) usando la herramienta de punzonado proporcionada.

Verifique el acoplamiento de la rosca enroscando el perno original a mano. Debe girar suavemente a lo largo de toda la longitud de acoplamiento sin resistencia.[rlfasteners]

Concepto erróneo común: Muchos técnicos piensan que un Helicoil es una solución “permanente” solo en casos extremos. En realidad, un Helicoil instalado correctamente en aluminio proporciona un acoplamiento de rosca más fuerte que las roscas fundidas originales — porque la bobina de acero distribuye la carga en una superficie mayor. No es una concesión; a menudo es una mejora.[rlfasteners]

Aplicaciones industriales: donde las roscas de vehículos van más allá del ensamblaje estándar

Un vehículo de pasajeros estándar contiene más de 3.500 sujetadores — y cada uno es una decisión sobre la especificación de la rosca. Más allá del ensamblaje cotidiano, las roscas de los vehículos desempeñan un papel estructural crítico en varios sectores especializados:[fictiv]

Motorsport e Ingeniería de Alto Rendimiento: Los equipos de carreras cambian rutinariamente a sujetadores de titanio o inconel con roscas UNF o métricas finas de grado aeroespacial. La prioridad es la reducción de peso y la resistencia a la fatiga bajo ciclos térmicos extremos. Los compuestos de bloqueo de roscas reemplazan completamente las arandelas convencionales en muchas aplicaciones.[personalizado-maquinado]

Diseño de Baterías y Chasis de Vehículos Eléctricos (VE): Los recintos de baterías de VE enfrentan un desafío de ingeniería único: la combinación de requisitos de aislamiento eléctrico de alta tensión y demandas de carga estructural. Las roscas métricas finas en materiales no ferrosos (aluminio, aleación de magnesio) se especifican casi universalmente aquí porque proporcionan el control de precarga de precisión necesario para las juntas de sellado eléctrico.[fictiv]

Vehículos ligeros y con alto contenido de aluminio: Como se revisa en investigaciones publicadas en ciencia de materiales, los composites de matriz de aluminio se utilizan cada vez más en carrocerías y sistemas de propulsión de vehículos — y sus especificaciones de sujetadores difieren notablemente de los estándares tradicionales centrados en el acero. La longitud de acoplamiento de la rosca, las especificaciones de inserto y los recubrimientos anti-galling se convierten en decisiones de ingeniería primarias, no en consideraciones secundarias.[linkinghub.elsevier]

Sellado de conexiones roscadas (tuberías y sistemas de fluidos): En circuitos de fluidos, las roscas de los vehículos afectan directamente el rendimiento del sellado. La investigación que modela la rugosidad de la superficie y el flujo de gases en conexiones roscadas demuestra que incluso una variación 22% en la presión de contacto — alcanzable solo mediante cambios en la tolerancia de la rosca — impacta significativamente en la resistencia a las fugas.[mdpi]

Tendencias futuras en la tecnología de roscas de fijación automotriz

El espacio de los fijadores automotrices no es estático. Cuatro fuerzas convergentes están remodelando activamente cómo se especifican, fabrican y mantienen las roscas de los vehículos.

Tabla 3: Tendencias futuras en la tecnología de roscas automotrices

| Tendencia | Qué la impulsa | Impacto en la especificación de la rosca | Acción recomendada |

|---|---|---|---|

| Reducción de peso en vehículos eléctricos con aleaciones de aluminio/magnesio | Optimización de rango, reducción del peso de la batería | La métrica fina se convierte en la predeterminada; aumenta la longitud de enganche de la rosca | Dirigir los estándares de compra hacia MF; auditar las especificaciones de torque para todas las nuevas plataformas |

| Avances en recubrimientos anticorrosivos | Exposición en la parte inferior del vehículo eléctrico, variaciones climáticas globales | Las roscas recubiertas alteran el diámetro efectivo de paso; las tablas de torque deben ser recalculadas | Nunca aplicar especificaciones de torque en seco a fijadores recubiertos sin un factor de corrección |

| Trazabilidad digital del torque (Industria 4.0) | Mandatos de calidad del fabricante de equipos originales, reducción de responsabilidad | Las clases de tolerancia de rosca se ajustan a 3A/3B para uniones críticas | Invertir en sistemas de auditoría de torque para líneas de producción que manejan ensamblajes críticos para la seguridad |

| Fijaciones formadoras de rosca (sin chaflán) en componentes de EV de pared delgada | Elimina el proceso de roscado; reduce los pasos de ensamblaje | Cambia la geometría de la rosca de manera fundamental; incompatible con tornillos de reemplazo estándar | Obtén las especificaciones de los fijadores formadores de rosca solo de los manuales de servicio del OEM |

Las roscas de los vehículos no son una nota al pie en la ingeniería automotriz — son la gramática mecánica que mantiene unido cada ensamblaje. Ya sea que estés reconstruyendo una suspensión en un importador clásico, especificando fijadores para una nueva plataforma de EV, o simplemente reemplazando un tornillo de caliper de freno, el mismo principio se aplica: conoce la rosca, conoce el material, conoce la carga. Esa secuencia, aplicada de manera constante, es lo que diferencia un trabajo bien hecho de uno hecho dos veces.

Tipos comunes de fijadores automotrices — Wilson-Garner

https://wilsongarner.com/common-types-of-automotive-fasteners/Roscas UNC vs UNF vs métricas: pasos de rosca, clases de ajuste, dónde destaca cada una — Monster Bolts

https://monsterbolts.com/blogs/news/unc-vs-unf-vs-metric-threads-thread-pitches-fit-classes-where-each-shinesTipos de roscas para fijadores automotrices — Classics en Autotrader

https://classics.autotrader.com/articles/automotive-fastener-threads-typesTipos de roscas para tornillos y fijadores — Elgin Screws & Bolts

https://elginscrewsandbolts.com/pages/thread-types-for-screws-and-fastenersLos tipos más comunes de fijadores automotrices explicados — Fictiv

https://www.fictiv.com/articles/types-of-automotive-fasteners-explained