La Guía Completa del Control de Precisión: Comprensión de los principios técnicos

Introducción: ¿Qué significa "precisión"?

En ingeniería, el "control" es algo que vemos en todas partes. Es el termostato que mantiene tu casa confortable o el control de crucero que mantiene la velocidad de tu coche. Pero, ¿qué ocurre cuando el margen de error se reduce de grados enteros y millas por hora a medidas increíblemente diminutas como nanómetros, microsegundos o microgrados? Aquí es donde entra en juego el control de precisión. Es un campo en el que errores minúsculos, casi invisibles, pueden causar grandes problemas que se extienden por todo un sistema. Definimos el control de precisión no sólo como un sistema que se ajusta a sí mismo basándose en la retroalimentación, sino como la práctica de ingeniería de reducir los errores hasta los límites más pequeños que permite la física.

Este nivel de rendimiento no es exclusivo de los laboratorios de investigación; es la tecnología que hace posible nuestras industrias más avanzadas, como la fabricación de chips informáticos, los sistemas de navegación de naves espaciales, los robots médicos y los instrumentos científicos. Para lograrlo, nos basamos en tres pilares fundamentales: sensores de alta calidad, algoritmos informáticos avanzados y sistemas de movimiento precisos. En esta guía, desglosaremos cada uno de estos componentes para crear un esquema completo del control de precisión.

Aprenderás:

- Las piezas clave que diferencian un bucle de control de precisión de uno normal.

- Una mirada detallada a los algoritmos de control, desde el fiable sistema PID hasta las estrategias avanzadas basadas en modelos.

- Las tecnologías de hardware específicas -sensores y actuadores- que hacen físicamente posible el control a nivel subnanométrico y microrradianal.

- Cómo funcionan juntos estos principios en un ejemplo del mundo real a través de un estudio de caso en Microscopía de Fuerza Atómica.

- Un marco práctico para encontrar y corregir las fuentes habituales de error que perjudican a los sistemas de alta precisión.

La estructura básica

Para entender el control de precisión, primero debemos desglosar su estructura básica. Aunque comparte las mismas ideas básicas que un bucle de realimentación estándar -medir, comparar y actuar-, los requisitos y exigencias de cada parte son mucho mayores. En un sistema de precisión, cada elemento se lleva al límite de su rendimiento, y todo el bucle debe considerarse como una unidad completa.

Detección de alta calidad

En ingeniería de precisión, hay un dicho común: "No se puede controlar lo que no se puede medir". El sensor es el "ojo" del sistema, y su calidad suele determinar el rendimiento de todo el sistema. En este punto, debemos ser cuidadosos con nuestros términos. La exactitud describe la proximidad de una medición al valor real. La precisión, o repetibilidad, describe la constancia con la que un sensor puede dar la misma medida. La resolución es el cambio más pequeño que puede detectar el sensor. En un sistema de alto rendimiento, las tres cosas son importantes.

Entre las principales características del sensor se incluyen:

- Alta resolución: La capacidad de detectar cambios minúsculos, a menudo a escala nanométrica o picométrica.

- Bajo nivel de ruido: Una señal limpia es esencial. El ruido eléctrico puede ser confundido por el controlador como movimiento físico, lo que provoca correcciones erróneas y temblorosas.

- Gran ancho de banda: capacidad de medir y notificar cambios rápidos en el estado del sistema, lo que resulta esencial para controlar las vibraciones de alta frecuencia.

- Estabilidad térmica y temporal: La salida del sensor no debe desviarse debido a cambios en la temperatura ambiente o simplemente con el paso del tiempo. A menudo se necesitan materiales que no se dilaten mucho con el calor.

Por ejemplo, los interferómetros láser, que utilizan la longitud de onda de la luz como patrón de medida, pueden alcanzar resoluciones del orden de los picómetros. Los sensores capacitivos se utilizan para medir la posición a corta distancia, sin contacto y con una resolución nanométrica. La elección del sensor es la primera y más importante decisión a la hora de diseñar un sistema de control de precisión.

Lógica de control y procesamiento

Si el sensor proporciona los "ojos", el controlador es el "cerebro". Esta parte ejecuta el algoritmo de control, calculando la acción correctiva necesaria en función de la diferencia entre el objetivo deseado y la realimentación medida. En el control de precisión, el reto no es sólo la complejidad del cálculo, sino la velocidad y coherencia de su ejecución.

Por eso los sistemas operativos de uso general, como Windows o Linux, no son adecuados. Están diseñados para la multitarea, no para las operaciones predecibles y de tiempo crítico que se requieren aquí. En lugar de eso, confiamos en los sistemas operativos en tiempo real (RTOS) o, para obtener el máximo rendimiento, en hardware dedicado como las matrices de puertas programables en campo (FPGA). Estas plataformas garantizan que un cálculo se completará en un tiempo límite estricto. Cualquier variación en este tiempo de procesamiento, conocida como latencia computacional o jitter, introduce un error de temporización que puede ser tan perjudicial como un error físico de medición, haciendo inestable todo el sistema.

Movimiento de alta resolución

El actuador es la "mano" del sistema, que convierte la señal de mando eléctrica del controlador en una acción física: un movimiento, una fuerza o un cambio de temperatura. El actuador de un sistema de precisión debe ser capaz de ejecutar estas órdenes con sumo cuidado.

Entre las principales características del actuador se incluyen:

- Alta resolución: La capacidad de dar el paso más pequeño posible, ajustándose a la resolución del sensor.

- Tiempo de respuesta rápido: retardo mínimo entre la recepción de la orden y el inicio de la acción.

- Baja fricción y holgura: los problemas mecánicos como la fricción y la "holgura" de los engranajes (holgura) son impredecibles y no lineales, lo que los convierte en enemigos de la precisión. Los diseños suelen favorecer los mecanismos de transmisión directa que eliminan estos efectos.

Algunos ejemplos de actuadores de precisión son las etapas piezoeléctricas, que utilizan la expansión del material cerámico bajo tensión para conseguir movimientos a escala nanométrica, y los motores de bobina móvil, que funcionan como un altavoz para proporcionar un movimiento lineal de accionamiento directo excepcionalmente suave y sin holgura.

El núcleo de la inteligencia: Algoritmos

En el corazón de todo sistema de control de precisión se encuentra la inteligencia central: el algoritmo de control. Se trata del conjunto de reglas matemáticas que traducen un error medido en una orden correctiva. Aunque los conceptos pueden ser universales, su aplicación en contextos de alta precisión requiere un refinamiento significativo y a menudo va más allá de las implementaciones estándar de los libros de texto.

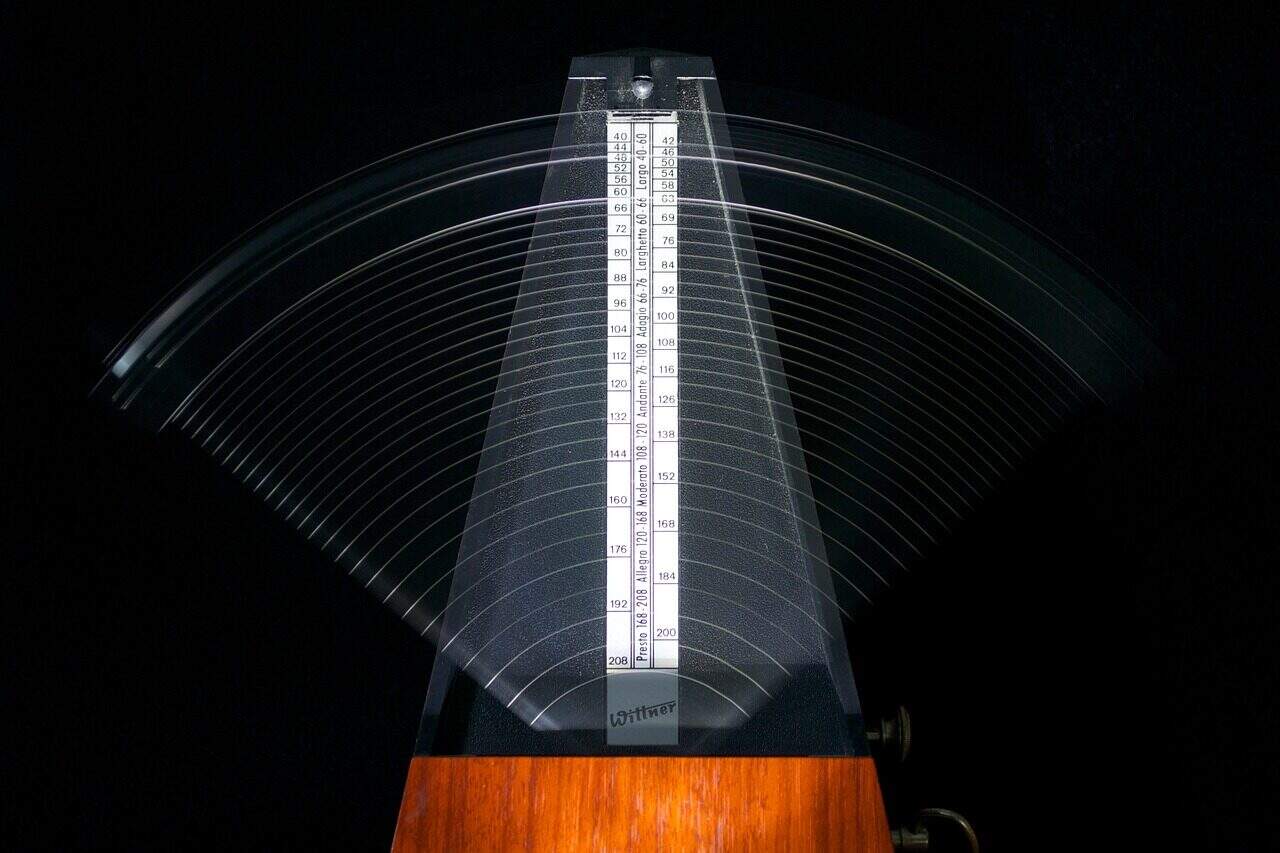

Control PID: El caballo de batalla fiable

El controlador Proporcional-Integral-Derivativo (PID) sigue siendo el caballo de batalla del mundo del control, y con razón. Es eficaz, fácil de entender y robusto. Sin embargo, en los sistemas de precisión, cada pieza se ajusta con sumo cuidado.

- Proporcional (P): Esta parte proporciona una acción correctiva que es directamente proporcional al error actual. Es el principal impulsor del sistema de control, pero por sí solo, casi siempre deja un pequeño error remanente, conocido como error de estado estacionario.

- Integral (I): La parte integral es la clave de la precisión final. Suma el error a lo largo del tiempo y seguirá aumentando su salida hasta que el error llegue a cero. Esto es crucial para mantener una posición precisa frente a una perturbación constante como la gravedad. Su principal reto es un problema llamado "windup integral", en el que el integrador acumula un gran valor durante un error grande y sostenido (como durante el arranque), provocando un sobreimpulso masivo cuando el sistema alcanza finalmente su objetivo. Las estrategias inteligentes contra el windup son esenciales para limitar la salida del integrador y evitarlo.

- Derivada (D): La derivada tiene en cuenta la tasa de variación del error. Proporciona amortiguación, prediciendo errores futuros y actuando para evitar el sobreimpulso y las oscilaciones, estabilizando así el sistema. Su principal inconveniente es la extrema sensibilidad al ruido del sensor, ya que el ruido tiene una tasa de cambio muy alta. Esto requiere un cuidadoso filtrado de la señal, lo que crea una disyuntiva: un mayor filtrado reduce el ruido, pero también añade desfase, lo que puede ralentizar la respuesta del sistema y conducir potencialmente a la inestabilidad.

Más allá del PID: estrategias avanzadas

Cuando el comportamiento de un sistema es demasiado complejo o los requisitos de rendimiento superan lo que puede ofrecer un controlador PID reactivo, recurrimos a estrategias más avanzadas basadas en modelos.

- Control de avance: Se trata de un enfoque proactivo. En lugar de esperar a que se produzca un error, un controlador feedforward utiliza un modelo matemático del sistema para predecir la señal de control necesaria para seguir una trayectoria deseada. Por ejemplo, si se ordena a una etapa de movimiento que acelere, el controlador de avance calcula la fuerza necesaria basándose en la masa de la etapa (F=ma) y la aplica directamente. El bucle de realimentación (PID) sólo tiene que corregir pequeños errores no modelados. Se trata de la piedra angular del seguimiento de precisión a alta velocidad.

- Control del espacio de estados: Este método representa el sistema no sólo por una única salida, sino por todo su "estado" interno (por ejemplo, posición y velocidad). Permite un diseño de control más completo. Una aplicación habitual es el regulador lineal-cuadrático (LQR), que es un método de control óptimo que calcula las ganancias del controlador para minimizar una función de coste que equilibra el rendimiento (error) con el esfuerzo de control (energía).

- Control predictivo de modelos (MPC): Como una de las técnicas más avanzadas, el MPC utiliza un modelo detallado del sistema para predecir su comportamiento en un periodo de tiempo futuro. A continuación, calcula una secuencia óptima de movimientos de control para minimizar una trayectoria de error prevista, respetando explícitamente los límites del sistema (por ejemplo, la tensión máxima del actuador). Vuelve a resolver este problema de optimización en cada paso temporal, lo que hace que sea computacionalmente intensivo pero increíblemente potente para sistemas complejos y multivariables.

Marco de selección de algoritmos

La elección del algoritmo implica un compromiso entre rendimiento, complejidad y coste computacional. Esta tabla ofrece un marco práctico para tomar esa decisión.

| Algoritmo de control | Coste computacional | Rendimiento (precisión) | Robustez frente a los errores del modelo | Aplicación típica |

| PID | Bajo | De bueno a excelente | Moderado | Control de temperatura, etapas de movimiento básicas |

| PID + Feedforward | Bajo-Medio | Excelente | Bajo (depende de un buen modelo) | Seguimiento de trayectorias a alta velocidad (por ejemplo, máquinas CNC) |

| LQR (Estado-Espacio) | Medio | Óptimo (para sistemas lineales) | Bajo | Amortiguación de vibraciones, control de actitud de satélites |

| MPC | Alta | Óptimo (maneja las restricciones) | Alta | Control de procesos químicos, robótica compleja |

La interfaz física: Hardware

El algoritmo más sofisticado es inútil sin un hardware capaz de ejecutar sus órdenes y medir los resultados. El control de precisión es una disciplina completa en la que la interfaz física -los sensores y actuadores- es tan crítica como la lógica de procesamiento. La selección de estos componentes es a menudo un factor definitorio del rendimiento final del sistema.

Sensores de última generación

Para controlar a nivel nanométrico, primero debemos percibirlo. Para ello se necesitan tecnologías de sensores que superen los límites de la física.

- Interferómetros: Son la regla de oro para la medición de desplazamientos de largo alcance y alta precisión. Funcionan dividiendo un haz láser, enviando una trayectoria a un objetivo en movimiento y manteniendo otra como referencia. Cuando los haces se recombinan, su patrón de interferencia revela el desplazamiento del objetivo con extraordinaria precisión. Al utilizar la propia luz como regla, los interferómetros láser alcanzan de forma rutinaria una precisión en el rango subnanométrico y una resolución hasta el nivel picométrico.

- Sensores capacitivos: Para mediciones de corto alcance, los sensores capacitivos ofrecen una excelente combinación de resolución y estabilidad. Constan de dos placas conductoras, y el sistema mide el cambio en la capacitancia a medida que cambia la separación entre ellas. Son ideales para aplicaciones como el mantenimiento de una separación precisa en un rodamiento o la medición de la altura Z de una oblea, ya que ofrecen una resolución nanométrica o incluso subnanométrica en un rango de unos pocos milímetros.

- Codificadores de alta resolución: Para medir la rotación, se utilizan codificadores ópticos o magnéticos. Un codificador óptico de alta resolución utiliza un disco de cristal con un patrón, una fuente de luz y una matriz de fotodetectores. Al girar, el disco genera un tren de impulsos digitales. Los encóderes de precisión pueden tener millones de "cuentas" por revolución, lo que permite medir la posición angular con una resolución de sub-arcosegundos.

Un estudio de los actuadores

El actuador debe traducir las órdenes del controlador en movimiento con la misma delicadeza, ofreciendo alta resolución, alta velocidad y mínimas no linealidades.

- Actuadores piezoeléctricos (Piezos): Estos extraordinarios dispositivos se basan en materiales que se dilatan cuando se les aplica una tensión. Este efecto es extremadamente rápido, potente y tiene una resolución prácticamente infinita. Un actuador piezoeléctrico puede producir movimiento a escala nanométrica o incluso subnanométrica. Su principal limitación es un rango de desplazamiento muy pequeño, normalmente del orden de micrómetros, pero son incomparables para el posicionamiento fino y la cancelación activa de vibraciones.

- Actuadores de bobina móvil (VCA): Basados en el mismo principio que un altavoz de audio, los VCA utilizan una bobina portadora de corriente en un campo magnético para generar una fuerza directa y proporcional. Como mecanismo de accionamiento directo, no tiene holgura ni fricción, lo que hace que su movimiento sea excepcionalmente suave y controlable. Son una opción excelente para movimientos rápidos y precisos a distancias moderadas (unos pocos centímetros).

- Etapas de cojinetes de aire: Para lo último en movimiento sin fricción, recurrimos a los cojinetes de aire. Estas etapas hacen flotar la pieza móvil sobre un cojín fino y rígido de aire a presión, eliminando todo contacto mecánico y fricción. Combinadas con un motor lineal de accionamiento directo y un interferómetro láser para la retroalimentación, constituyen la base de los sistemas de posicionamiento de largo alcance más precisos, como los utilizados en los escáneres de obleas de semiconductores.

Matriz de selección de sensores y actuadores

Elegir el hardware adecuado es fundamental. Esta matriz ofrece un punto de partida para adaptar las tecnologías a los requisitos de las aplicaciones.

| Requisitos de la solicitud | Sensor recomendado | Justificación | Actuador recomendado | Justificación |

| Posicionamiento nanométrico (corto alcance) | Sensor capacitivo | Excelente resolución, estable | Etapa piezoeléctrica | Resolución inigualable, gran rigidez |

| Seguimiento de largo alcance y alta velocidad | Interferómetro láser | Precisión subnm en metros | Motor lineal sobre cojinetes de aire | Rozamiento cero, alta aceleración |

| Control angular preciso | Codificador óptico de alta resolución | Elevados recuentos por revolución | Motor de par de accionamiento directo | Juego cero, rotación suave |

| Amortiguación rápida de las vibraciones | Acelerómetro | Mide directamente las vibraciones | Pila piezoeléctrica | Gran ancho de banda para una reacción rápida |

Caso práctico: Microscopía de fuerza atómica

La teoría y las listas de hardware son una cosa; verlas trabajar juntas para resolver un problema del mundo real es otra. El microscopio de fuerza atómica (AFM) es un ejemplo perfecto de control de precisión, en el que todos los principios que hemos comentado se unen para permitirnos "ver" a escala atómica.

El reto: Imágenes atómicas

El objetivo de un AFM es crear un mapa tridimensional de una superficie con una resolución a escala atómica o nanométrica. Para ello, escanea una sonda física microscópica y ultrafina fijada a un voladizo flexible a través de una muestra. El principal reto es controlar la posición vertical (Z) de la sonda con precisión subnanométrica para mantener una fuerza de interacción minúscula y constante entre la punta de la sonda y la muestra. Si la fuerza es excesiva, la punta choca y se destruyen tanto la muestra como la sonda. Si la fuerza es insuficiente, la punta pierde el contacto y se pierde la medición.

Arquitectura del sistema

El AFM es una elegante integración de componentes de precisión:

- Escáner XYZ: La muestra suele montarse en un escáner XYZ fabricado con un tubo piezoeléctrico. Aplicando voltajes precisos a diferentes electrodos del tubo, podemos mover la muestra en X e Y para realizar la exploración, y en Z para mantener constante la fuerza punta-muestra.

- Detección del eje Z: La fuerza no se mide directamente. En su lugar, se mide la desviación del voladizo. Un láser rebota en la parte posterior reflectante del voladizo y en un fotodiodo sensible a la posición. A medida que el voladizo se desvía debido a las fuerzas de la superficie de la muestra, el punto láser se desplaza sobre el fotodiodo, generando una señal de tensión directamente proporcional a la desviación del voladizo.

- Sistema de control: Esta señal de tensión se introduce en un controlador digital de alta velocidad. El controlador ejecuta un bucle de realimentación PID altamente sintonizado. Compara la desviación medida del voladizo con una desviación de consigna deseada (que corresponde a la fuerza deseada) y calcula un error. A continuación, el algoritmo PID genera una orden de tensión correctiva para el eje Z del escáner piezoeléctrico, moviendo la muestra hacia arriba o hacia abajo para restablecer la deflexión al valor de consigna.

La perspectiva de un ingeniero

El ajuste de un bucle de control de AFM proporciona una comprensión práctica del control de precisión. Se trata de un proceso de equilibrio entre exigencias contrapuestas.

Nuestro primer paso es siempre caracterizar las frecuencias de resonancia del sistema. Aplicamos una señal de barrido sinusoidal al piezoeléctrico del eje Z y observamos la respuesta del voladizo en un osciloscopio. Esto revela las frecuencias a las que el sistema quiere oscilar de forma natural. Es fundamental identificarlas, ya que cualquier acción de control cerca de estas frecuencias se amplificará masivamente y causará un zumbido incontrolable.

A continuación, sintonizamos el bucle PID para el eje Z. Comenzamos sólo con una ganancia proporcional, empezando por un valor bajo para garantizar la estabilidad. A medida que aumentamos la ganancia P, la respuesta del sistema a las características de la superficie se hace más rápida y precisa, pero debemos vigilar cuidadosamente los excesos y los anillos. Una vez ajustada la ganancia P, introducimos lentamente la ganancia integral. Vemos su efecto inmediatamente, ya que elimina el error de estado estacionario, garantizando que la fuerza media de la punta coincida perfectamente con nuestro valor de consigna. La ganancia derivativa es la pieza final y la más complicada. Demasiado poco, y el sistema oscila después de encontrar una característica aguda. Si es excesiva, amplifica el ruido inherente del fotodiodo, lo que hace que la imagen final parezca granulada y corrompe la precisión que pretendemos alcanzar.

Por último, nos ocupamos de las perturbaciones externas. Todo el microscopio se coloca en una mesa con aislamiento activo de las vibraciones -otro sistema de control de precisión- para anular las vibraciones del suelo producidas por los pasos o los sistemas de calefacción, ventilación y aire acondicionado del edificio, que de otro modo serían indistinguibles de las características atómicas.

Los enemigos ocultos: Errores

Construir un sistema de control de precisión es una batalla constante contra los enemigos ocultos de la precisión: fuentes de error sutiles, a menudo no lineales, que pueden perjudicar el rendimiento. Encontrarlas y solucionarlas es tan importante como elegir el algoritmo o el hardware adecuados.

Categorización de las fuentes de error

Los errores en un sistema de precisión pueden clasificarse en categorías generales:

- Errores mecánicos: Entre ellos se incluyen la holgura en los sistemas de engranajes, la fricción (especialmente la adherencia, la mayor fuerza necesaria para iniciar el movimiento) y la deformación elástica de los componentes de la máquina bajo carga.

- Errores térmicos: Todos los materiales se dilatan y contraen con la temperatura. Esta desviación térmica puede hacer que un sistema se desvíe lentamente de su posición objetivo. Por ejemplo, una barra de acero de un metro se dilatará aproximadamente 12 micrómetros por cada grado centígrado de aumento de la temperatura, un error enorme en el mundo de los nanómetros.

- Errores eléctricos: Incluyen el ruido aleatorio de los sensores, el error de cuantificación del convertidor analógico-digital y las interferencias de los bucles de masa u otras fuentes electromagnéticas.

- Errores dinámicos: Estos errores surgen del movimiento. Incluyen las vibraciones de fuentes internas o externas, la excitación de resonancias estructurales y los errores de seguimiento que se producen cuando el sistema no puede seguir una trayectoria de comandos a alta velocidad.

Errores comunes y soluciones

Una parte fundamental de la pericia de un ingeniero es saber diagnosticar y tratar estos errores. Esta tabla sirve de guía práctica para la resolución de problemas.

| Fuente de errores | Síntoma | Estrategia de solución primaria | Estrategia secundaria / Consideración del diseño |

| Contragolpe mecánico | "Zona muerta" o pérdida de movimiento al invertir el sentido de la marcha | Utilizar actuadores de accionamiento directo (motor lineal, bobina móvil) | Compensación de holgura por software (menos precisa) |

| Deriva térmica | Desviación lenta y constante de la posición del objetivo durante minutos u horas. | Utilizar materiales de baja dilatación térmica (Invar, Zerodur) | Control activo de la temperatura del bastidor de la máquina |

| Ruido del sensor | Lectura de posición "difusa" o ruidosa; acción de control inestable | Filtrado digital (por ejemplo, paso bajo) en el controlador; blindaje adecuado. | Elija un sensor con una potencia equivalente de ruido (NEP) más baja |

| Vibración estructural | Oscilaciones incontrolables a frecuencias específicas | Añadir amortiguación activa o pasiva; utilizar filtros de muesca en el regulador. | Análisis de elementos finitos (FEA) durante el diseño para rigidizar la estructura |

| Bobinado integral | Gran rebasamiento y lenta recuperación tras un error sostenido | Implementar la lógica anti-windup (fijación del integrador) en el controlador PID. | Si es posible, utilice un regulador con una ganancia integral menor |

Conclusiones: El futuro

Lograr un verdadero control de precisión es un esfuerzo multidisciplinar. Requiere una visión completa del sistema en la que los sensores de alta calidad, el procesamiento predecible y los actuadores de alta resolución estén unificados por algoritmos de control avanzados. Como hemos visto, el éxito no radica sólo en implantar estos componentes, sino en comprender y combatir activamente las numerosas fuentes físicas de error que amenazan el rendimiento. La batalla por la precisión es una batalla contra los límites fundamentales de los materiales, la electrónica y la propia física.

De cara al futuro, este campo sigue evolucionando a un ritmo vertiginoso, impulsado por las demandas cada vez mayores de la ciencia y la industria.

- IA y aprendizaje automático: Estamos asistiendo al auge de controladores que utilizan el aprendizaje automático para la identificación de sistemas en tiempo real. Estos sistemas adaptativos pueden aprender el comportamiento dinámico de una máquina y compensar automáticamente los cambios debidos al desgaste, los efectos térmicos o la variación de la carga útil.

- Sensores cuánticos: La próxima frontera de la medición puede estar en los fenómenos cuánticos. Los sensores cuánticos prometen ampliar los límites de la sensibilidad mucho más allá de lo que es posible con la física clásica, permitiendo potencialmente nuevos regímenes de control.

- Soluciones de sistema en chip (SoC): La actual tendencia a la integración está conduciendo al desarrollo de chips únicos que contienen la interfaz del sensor, un potente núcleo de procesamiento y la electrónica del controlador del actuador. Estos SoC permitirán crear sistemas de precisión más pequeños, rápidos, de menor consumo y más rentables, con lo que el control de alto rendimiento estará al alcance de más personas.

- https://www.ieee.org/ IEEE - Instituto de Ingenieros Eléctricos y Electrónicos

- https://ieeexplore.ieee.org/ Biblioteca Digital IEEE Xplore - Investigación en sistemas de control

- https://www.automate.org/ Asociación para el Avance de la Automatización (A3)

- https://www.ni.com/ National Instruments - Control PID y LabVIEW

- https://www.nature.com/ Nature Scientific Reports - Investigación sobre control de precisión

- https://www.sciencedirect.com/ ScienceDirect - Sistemas de control y nanoposicionamiento

- https://en.wikipedia.org/wiki/PID_controller Wikipedia - Controlador Proporcional-Integral-Derivativo

- https://www.pi-usa.us/ Physik Instrumente (PI) - Control de movimiento de precisión

- https://www.aerotech.com/ Aerotech - Movimiento de precisión y automatización

- https://www.researchgate.net/ ResearchGate - Documentos de investigación sobre sistemas de control