Guía del ingeniero para pruebas de fuerza de sujeción

El papel de la fuerza de sujeción

En el mundo de la ingeniería actual, la resistencia de los productos ensamblados depende a menudo de un factor importante: la fuerza de apriete. Esta fuerza es la presión de apriete que se crea cuando se aprieta un elemento de fijación, como un tornillo. Es la fuerza que mantiene unidas las piezas, lucha contra las cargas externas y garantiza que una unión funcione correctamente durante toda su vida útil. Comprender y comprobar esta fuerza no es sólo un ejercicio de clase; es un requisito básico para la seguridad, la calidad y el rendimiento. Este le ofrece información técnica detallada desde las ideas básicas hasta los métodos de ensayo avanzados y la lectura de datos para ingenieros en activo.

Qué es la fuerza de sujeción

La fuerza de apriete, también llamada precarga o tensión del tornillo, es la fuerza de estiramiento que se crea en un tornillo cuando se aprieta. Es importante saber que es diferente del par de apriete, que no es más que el esfuerzo de giro aplicado al tornillo. La fuerza de apriete se produce cuando este par supera la fricción y estira el tornillo como un muelle rígido. Esta energía elástica almacenada crea la carga de apriete en las piezas de la unión. Su funcionamiento depende de la situación:

- Uniones atornilladas: Garantiza que la junta pueda soportar cargas laterales y de tracción sin resbalar ni deshacerse, evitando fallos por fatiga.

- Moldeo por inyección: Mantiene cerradas las dos mitades de un molde frente a la enorme presión del plástico fundido, evitando defectos como las rebabas.

- Portapiezas: Sujeta firmemente una pieza de trabajo, evitando que se mueva durante las operaciones de mecanizado de alta fuerza, lo que es fundamental para la precisión del tamaño.

- Soldadura: Mantiene las piezas alineadas con precisión y en estrecho contacto, garantizando una fusión adecuada y reduciendo el alabeo.

Por qué son importantes unas pruebas precisas

Es absolutamente necesario medir correctamente la fuerza de apriete, ya que tanto una fuerza insuficiente como excesiva provocan fallos. Una carga de apriete incorrecta es un defecto oculto a punto de aparecer.

La falta de fuerza es una de las principales causas de fallo de las juntas. Puede provocar el deslizamiento de la junta bajo cargas laterales, fugas de fluidos o gases en conexiones selladas, aflojamiento debido a vibraciones y, en el moldeo, material costoso residuos a través del tapajuntas del molde.

Por otra parte, un exceso de fuerza es igualmente perjudicial. Puede provocar un fallo inmediato al dañar las roscas o romper el propio tornillo. Más furtivamente, puede sobrecargar el tornillo más allá de su límite elástico, haciendo que ceda y pierda su capacidad de mantener la precarga. También puede dañar las piezas sujetas, aplastando los materiales blandos o deformando las bridas, y ejercer una tensión innecesaria sobre la maquinaria, provocando un desgaste prematuro.

Hoja de ruta del artículo

Este artículo le ofrece un marco completo para comprender y poner en práctica las pruebas de fuerza de apriete. En primer lugar, exploraremos física básica que controla la relación entre el pary la fuerza resultante. A continuación, haremos una comparación de los distintos métodos de prueba, desde simples comprobaciones de par hasta técnicas de medición directa de gran precisión. A continuación, detallaremos los factores críticos que afectan a la precisión y ofreceremos una guía práctica para leer los datos de las pruebas y solucionar los problemas más comunes.

Física de la fuerza de sujeción

Una comprensión sólida de la fuerza de apriete comienza con los principios físicos y mecánicos subyacentes. Sin esta base, las pruebas se convierten en un procedimiento de caja negra y la resolución de problemas se reduce a conjeturas. Al comprender la mecánica de la creación de la fuerza, los ingenieros pueden tomar decisiones inteligentes sobre el diseño de las uniones, la estrategia de apriete y la selección del método de ensayo.

Par, tensión y fuerza

El método más habitual para apretar un tornillo consiste en aplicar un par de apriete determinado. Sin embargo, la relación entre este par de entrada y la fuerza de apriete resultante (tensión del tornillo) es muy variable e indirecta. La mayor parte del par aplicado no contribuye a la precarga útil. Lo consume la fricción. La relación se controla mediante esta sencilla ecuación:

`F = T / (K * D)`

- F: Precarga del perno / Fuerza de apriete. Es la fuerza de estiramiento en el perno, que equivale a la fuerza de apriete en la junta.

- T: Par aplicado. La fuerza de giro aplicada a la tuerca o cabeza del tornillo.

- K: Factor de Tuerca (o coeficiente de fricción). Se trata de un número sin unidades que combina todas las variables de fricción y geométricas de la junta.

- D: Diámetro nominal del perno.

La variable crítica aquí es el factor de tuerca, K. Tiene en cuenta la fricción en dos lugares principales: entre las roscas del tornillo y la tuerca, y entre la tuerca giratoria o la cabeza del tornillo y la superficie sujeta. La sorprendente realidad para muchos es que la fricción consume una enorme parte del par aplicado. Normalmente, unos 50% del par se pierden por la fricción bajo la tuerca/cabeza del tornillo, y otros 40% se pierden por la fricción de la rosca. Esto significa que sólo unos 10% del par de torsión aplicado se pierden por la fricción de la rosca. par de apriete crea realmente la carga de apriete. Dado que la fricción es muy sensible a la lubricación, el acabado superficial y la velocidad de instalación, confiar únicamente en el par motor para aplicaciones críticas es, naturalmente, poco fiable.

Ley de Hooke y elongación

Una forma más directa de calcular la fuerza de apriete es tratar el tornillo como un muelle de precisión. Dentro de su límite elástico, un tornillo sigue la Ley de Hooke: la cantidad que se estira está directamente relacionada con la fuerza que se le aplica. Midiendo este pequeño cambio de longitud (elongación), podemos calcular la fuerza de apriete con gran precisión, independientemente de las variaciones por fricción. Este es el principio en el que se basan los métodos de medición por ultrasonidos y micrométricos. La fórmula de control es

`F = A * E * (ΔL / L)`

- F: Fuerza de sujeción.

- A: Área de tensión transversal del tornillo. No se trata del área nominal, sino del área efectiva que soporta la carga.

- E: Módulo de elasticidad (módulo de Young) del material del tornillo. Mide la rigidez del material (por ejemplo, ~205 GPa o 30.000.000 psi para el acero).

- ΔL: La variación de la longitud del tornillo (alargamiento) debida al apriete.

- L: La longitud efectiva original del perno que se estira.

Esta relación demuestra que si podemos medir con precisión el alargamiento (ΔL) de un tornillo con propiedades conocidas (A, E, L), podemos calcular directamente la fuerza de apriete (F) que está aplicando.

Propiedades de los materiales y las juntas

La fuerza de apriete final alcanzada también es función de todo el sistema de unión. La rigidez del tornillo comparada con la rigidez de las piezas sujetas determina el comportamiento de la junta ante cargas externas y cambios de temperatura. Una junta con piezas blandas, como múltiples juntas, tendrá una rigidez baja. Será más probable que se relaje, es decir, que la precarga disminuya con el tiempo a medida que los materiales blandos se asientan o se deslizan. Por otro lado, una junta rígida con dos grandes placas de acero mantendrá su precarga de forma mucho más eficaz. Las propiedades del material del tornillo, como su grado y resistencia a la tracción, determinan la precarga máxima que puede soportar sin ceder. Un tornillo de alta resistencia de grado 8.8 puede alcanzar una carga de apriete mucho mayor que un tornillo de acero dulce de grado 4.6 del mismo tamaño.

Métodos de ensayo de la fuerza de sujeción

Existen varios métodos diferentes para realizar una prueba de fuerza de apriete, desde simples estimaciones indirectas hasta mediciones directas de gran precisión. La elección de un método depende de lo crítica que sea la unión, los requisitos de precisión, el presupuesto, la accesibilidad y de si la prueba es para investigación y desarrollo, producción o comprobación sobre el terreno.

Métodos de par indirecto

El método más común en el montaje es el basado en el par de apriete, utilizando una llave dinamométrica calibrada. El operario aplica un valor de par especificado, y la fuerza de apriete se supone basada en el cálculo `F = T / (K * D)`. Como se ha establecido, se trata de un método indirecto. Su principal punto débil es la gran variabilidad del coeficiente de fricción (K). Los cambios en la lubricación, el óxido superficial, el estado de la rosca o la técnica del operario pueden hacer que la precarga real varíe en ±25% o más con respecto al valor objetivo, incluso con una llave perfectamente calibrada. Este método suele ser "suficientemente bueno" para aplicaciones no críticas en las que es aceptable una amplia tolerancia en la fuerza de apriete.

Métodos de medición directa

Los métodos directos miden un cambio físico en el elemento de fijación o la junta que resulta directamente de la carga de apriete. Estas técnicas son mucho más precisas porque evitan en gran medida las incertidumbres de la fricción.

Extensómetros ultrasónicos

Este método avanzado utiliza el principio del alargamiento del perno. Se coloca un transductor ultrasónico en la cabeza del tornillo. Envía un impulso sonoro a lo largo del tornillo, que rebota en el extremo y regresa. El instrumento mide con precisión el tiempo de vuelo del impulso. Esta medición se realiza antes y después del apriete. El cambio en el tiempo de vuelo está directamente relacionado con el cambio en la longitud del tornillo (su estiramiento). Utilizando las propiedades acústicas del material y la ley de Hooke, el dispositivo calcula la fuerza de apriete. Ofrece una gran precisión (normalmente ±1-3%) y no es intrusivo una vez finalizada la preparación inicial del extremo del perno, por lo que resulta ideal para comprobar juntas críticas sobre el terreno.

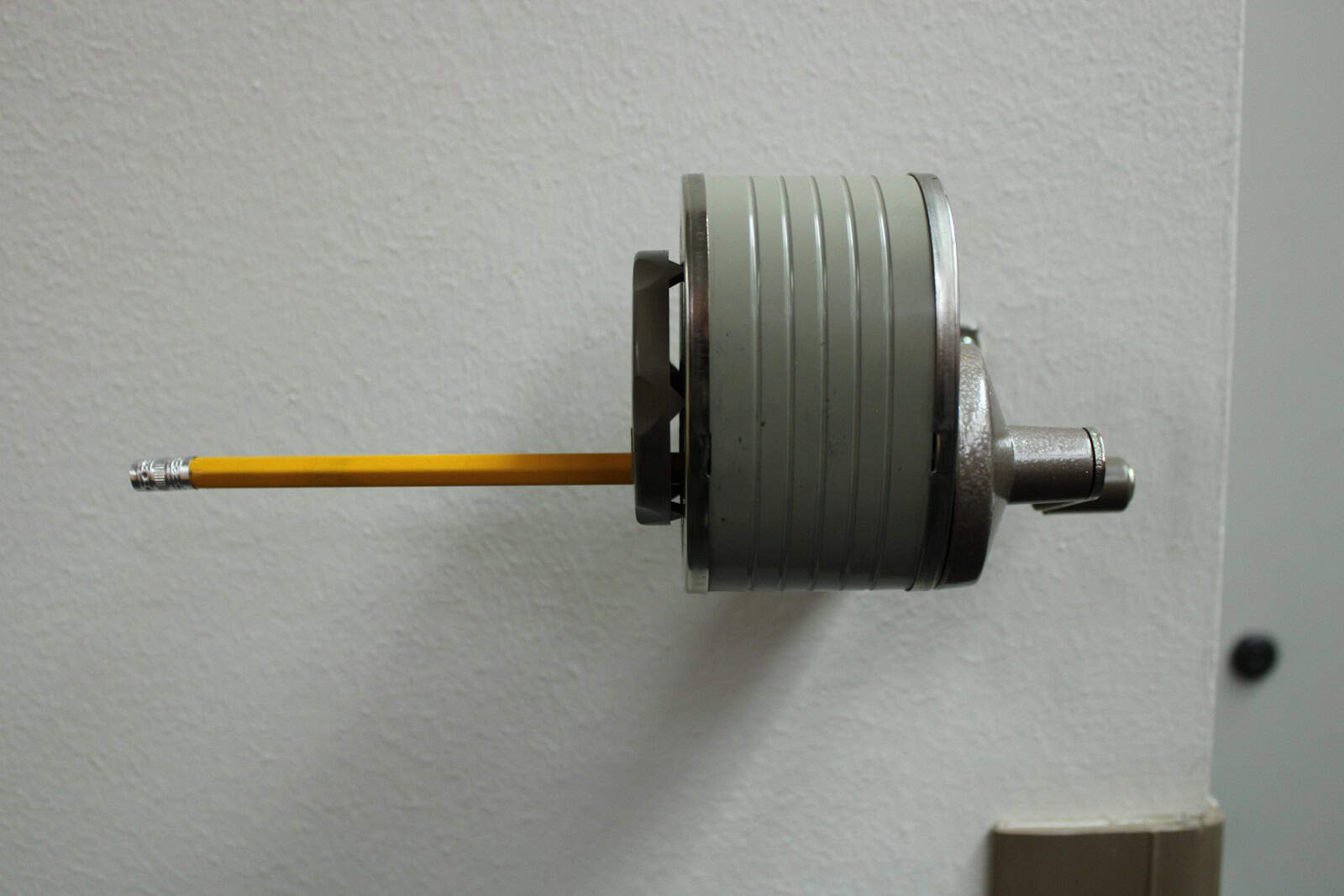

Células de carga y lavadores de fuerza

Estos dispositivos son el patrón oro en cuanto a precisión, ya que miden la fuerza directamente. Una célula de carga es un dispositivo que convierte la fuerza en una señal eléctrica medible. Suelen tener forma de arandela y se colocan directamente debajo de la cabeza de la tuerca o el tornillo. A medida que se aprieta el tornillo, la célula de carga se comprime y su salida proporciona una lectura en tiempo real de la fuerza de apriete que se está creando. Se trata de herramientas esenciales para la investigación en laboratorio, para calibrar otros métodos de apriete y para establecer la verdadera relación par-tensión de una unión específica. Al instalar una arandela indicadora de carga, se puede observar directamente cómo aumenta la lectura de la fuerza a medida que se aplica el par de apriete, lo que a menudo revela la relación no lineal e incoherente entre ambos.

Galgas extensométricas

Para obtener la máxima precisión, sobre todo en investigación y desarrollo y análisis de fallos, pueden utilizarse galgas extensométricas. Una pequeña y fina rejilla de lámina se adhiere directamente al eje del tornillo. Al apretar y estirar el tornillo, el eje experimenta una tensión que estira la rejilla de lámina y modifica su resistencia eléctrica. Este cambio de resistencia se mide con un circuito de puente de Wheatstone y se relaciona con precisión con la deformación y, por tanto, con la tensión y la fuerza del tornillo. Aunque es extremadamente preciso, este método es delicado, laborioso y suele limitarse a entornos de laboratorio.

Medición micrométrica

Es el método mecánico más básico para medir el alargamiento de un tornillo. Requiere el acceso a ambos extremos del tornillo. Se utiliza un micrómetro especializado para medir la longitud total del tornillo antes de apretarlo. Tras el apriete, se repite la medición. La diferencia entre las dos lecturas es el alargamiento (ΔL). Este valor puede utilizarse en la fórmula de la Ley de Hooke para calcular la fuerza. Su ventaja es la sencillez del concepto y el bajo coste del equipo. Sin embargo, es propenso a errores del operario, requiere superficies de medición precisas y limpias, y sólo es posible en aplicaciones con orificios pasantes en las que ambos extremos de la fijación son accesibles.

Elección del método de ensayo

Para elegir el método adecuado, hay que sopesar la precisión, el coste y las limitaciones de la aplicación. La siguiente tabla ofrece una comparación para orientar esta decisión.

| Método | Principio | Precisión | Coste | Aplicación | Pros / Contras |

| Llave dinamométrica | Indirecto (Par) | Bajo a medio | Bajo | Asamblea General | Pro: Sencillo, rápido. Con: Muy impreciso debido a la fricción. |

| Ultrasonidos | Directo (Estiramiento) | Alta | Alta | Juntas críticas, auditorías de campo | Pro: Muy preciso, no intrusivo. Con: Requiere calibración inicial, sensible al material/temperatura. |

| Células de carga/lavadoras | Directo (Fuerza) | Muy alta | Media a alta | I+D, Calibración, Juntas críticas | Pro: Mide la fuerza directamente, máxima precisión. Con: Puede alterar la rigidez articular, puede no ser permanente. |

| Galgas extensométricas | Directo (Tensión) | Muy alta | Alta (Trabajo) | Pruebas de laboratorio, validación | Pro: Extremadamente preciso. Con: Frágil, requiere la instalación de un experto, no debe utilizarse sobre el terreno. |

| Micrómetro | Directo (Estiramiento) | Medio | Bajo | Pernos pasantes | Pro: Concepto barato y sencillo. Con: Propenso a errores del operador, acceso limitado. |

Factores que influyen en la precisión

Para conseguir la fuerza de apriete deseada no basta con elegir la herramienta de apriete adecuada. Hay muchos factores que pueden introducir una variabilidad significativa en el proceso. Un enfoque de ingeniería disciplinado requiere identificar, comprender y controlar estas variables para garantizar resultados uniformes y fiables.

El impacto de la fricción

La fricción es la principal fuente de errores e incoherencias en el apriete controlado por par. Como se ha señalado, puede utilizar hasta 90% de la energía de entrada. No controlar la fricción significa no controlar la carga de apriete. Hay que controlar las principales fuentes de fricción:

- Bajo la cabeza del tornillo o la cara de la tuerca: Esto representa aproximadamente 50% del par. El acabado de la superficie, la presencia de una arandela y la lubricación son factores determinantes.

- En los hilos: Esto representa otro 40% del par de apriete. La calidad de las roscas, su acabado superficial y la lubricación son fundamentales.

- Efecto de la lubricación: Los lubricantes están diseñados para reducir y, lo que es más importante, estabilizar el coeficiente de fricción. El cambio de un tornillo seco a uno lubricado puede duplicar con creces la fuerza de apriete para el mismo par aplicado. La consistencia es la clave.

- Acabado superficial de los componentes: Las superficies rugosas, desiguales o dañadas aumentarán la fricción de forma impredecible, utilizando más par y reduciendo la precarga final.

Factores relacionados con el operador y la herramienta

El elemento humano y las herramientas utilizadas son fuentes importantes de variación. Un operario que utilice un movimiento "brusco" en una llave dinamométrica de tipo clic puede sobrepasar fácilmente el par de apriete establecido, provocando una fuerza de apriete excesiva. Para garantizar la repetibilidad, es esencial tirar de forma suave y continua hasta que la herramienta muestre que se ha alcanzado el par objetivo.

La calibración de las herramientas es igualmente crítica. Todos los equipos de apriete y medición, especialmente las llaves dinamométricas y los dispositivos ultrasónicos, se desajustan con el tiempo y el uso. Para cualquier proceso de calidad controlada es obligatorio un programa de calibración regular, trazable a las normas nacionales. Según normas como la ISO 6789, las herramientas dinamométricas deben calibrarse a intervalos regulares, como anualmente o tras un número determinado de ciclos (por ejemplo, 5.000), para garantizar que se mantienen dentro de la tolerancia especificada.

Factores medioambientales y materiales

Los propios componentes y el entorno en el que se ensamblan introducen otras variables. Éstas deben tenerse en cuenta tanto en el diseño como en el procedimiento de montaje. La siguiente tabla resume los factores más comunes y las estrategias para mitigarlos.

| Factor | Descripción del efecto | Estrategia de mitigación |

| Lubricación | Cambia drásticamente el "factor de tuerca" (K). Los tornillos no lubricados requieren mucho más par para la misma precarga. | Utilice un lubricante especificado y aplíquelo de manera uniforme en las superficies especificadas (por ejemplo, sólo roscas, o roscas y cabeza inferior). Anote el tipo de lubricante en los procedimientos de montaje. |

| Acabado superficial | Las superficies más rugosas aumentan la fricción, requiriendo más par para una precarga dada. La falta de uniformidad en el acabado provoca una gran dispersión. | Especificar y controlar el acabado superficial de las piezas de acoplamiento y los elementos de fijación mediante el control de calidad de entrada. |

| Temperatura | Puede provocar la dilatación o contracción de los materiales, alterando la precarga tras el montaje (efectos térmicos). Una junta apretada a baja temperatura puede perder precarga a una temperatura de funcionamiento elevada. | Siempre que sea posible, realice el montaje en un entorno con temperatura controlada. Tenga en cuenta la dilatación térmica diferencial en los cálculos de diseño para uniones con materiales distintos. |

| Reutilización de elementos de fijación | La reutilización de tornillos puede quemar (pulir) las roscas, alterando el coeficiente de fricción. Y lo que es más grave, un tornillo reutilizado puede haber cedido, lo que reduce su capacidad para alcanzar o mantener la precarga. | Siga directrices del fabricante o de ingeniería sobre los elementos de fijación reutilización. Para todas las juntas críticas, la política por defecto debería ser utilizar siempre elementos de fijación nuevos y certificados. |

| Relajación articular | Con el tiempo, los materiales blandos (como las juntas) o incluso las capas gruesas de pintura pueden comprimirse bajo la carga de la pinza, provocando una pérdida de precarga. Se trata de un efecto que depende del tiempo. | Realice una secuencia de reapriete después de un período determinado (por ejemplo, 24 horas) para compensar el asentamiento inicial. Utilice arandelas endurecidas para distribuir mejor la carga y minimizar la fluencia. |

Interpretación de los datos de las pruebas

Realizar una prueba de fuerza de apriete es sólo la mitad de la batalla. El verdadero valor reside en leer correctamente los datos resultantes para tomar decisiones de ingeniería acertadas. Esto implica ir más allá de los puntos de datos individuales para comprender el estado general y la capacidad del proceso de montaje.

Comprender la distribución de datos

Una sola medición de la fuerza de apriete proporciona una visión limitada. Para comprender realmente un proceso, hay que probar una muestra estadísticamente significativa de uniones. Esto permite analizar la distribución de los resultados, que revela la consistencia y precisión del proceso. Las dos medidas estadísticas más importantes son:

- Media (Promedio): Es la tendencia central de sus resultados. Indica si, por término medio, se está alcanzando la fuerza de apriete deseada. Una media que difiera significativamente del objetivo indica un error sistemático en el proceso (por ejemplo, una especificación de par incorrecta o una suposición errónea del factor K).

- Desviación estándar: Es una medida de la "dispersión" o variación de los resultados. Una desviación estándar baja indica un proceso coherente y repetible en el que todas las uniones alcanzan una carga de apriete similar. Una desviación estándar alta significa un proceso incontrolado con grandes variaciones de un ensamblaje a otro, aunque la media se ajuste al objetivo.

Articulaciones sanas y no sanas

La firma de datos de una junta puede indicar rápidamente a un ingeniero si el proceso está bajo control. Una firma de unión "saludable", cuando se representa como un histograma, mostrará una distribución ajustada (desviación estándar baja) centrada en o muy cerca del valor objetivo de precarga. Esto muestra un proceso capaz que produce de forma fiable juntas que cumplen las especificaciones de ingeniería.

Una firma "poco saludable" muestra una gran dispersión (elevada desviación típica). Los resultados pueden ser desiguales, con algunas juntas demasiado sueltas y otras demasiado apretadas. Esto es un signo claro de una variable no controlada en el proceso, como una lubricación inconsistente, una técnica deficiente del operario o una variación en la calidad de los componentes. Otra señal poco saludable es una distribución de apriete centrada lejos del objetivo, lo que indica un error sistemático que debe corregirse.

Solución práctica de problemas

Cuando los datos de las pruebas revelan un problema, es necesario adoptar un enfoque sistemático para la resolución de problemas. La siguiente guía relaciona los síntomas comunes observados durante las pruebas de fuerza de apriete con sus causas probables y recomienda acciones correctivas.

| Síntoma / Problema | Causa(s) potencial(es) | Acción(es) recomendada(s) |

| Baja fuerza de sujeción a pesar del par de apriete correcto | - Fricción excesiva (sin lubricante, lubricante inadecuado, superficie rugosa)<br>- Factor K incorrecto utilizado en el cálculo<br>- Herramienta descalibrada<br>- El perno cede antes de alcanzar el par objetivo | - Verificar que se utiliza el lubricante correcto y que se aplica de forma uniforme.<br>- Verificar el acabado de la superficie del componente.<br>- Vuelva a calibrar la herramienta dinamométrica.<br>- Realice una medición directa de la fuerza (por ejemplo, con una célula de carga) para establecer una verdadera relación par-fuerza y ajustar la especificación de par. |

| Gran dispersión / Resultados incoherentes | - Procedimiento de lubricación inconsistente o descuidado<br>- La técnica del operador varía (velocidad, movimiento)<br>- Desviación de la calidad/dimensión de los componentes (tornillos, tuercas, arandelas)<br>- Uso de llaves de impacto u otras herramientas no controladas | - Normalizar el procedimiento de lubricación y formar a los operarios.<br>- Formar a los operarios en el uso correcto y fluido de las herramientas.<br>- Ejecutar control de calidad comprobaciones de los elementos de fijación y componentes entrantes.<br>- Cambie a herramientas calibradas de accionamiento continuo o de tipo clic. |

| La fuerza de sujeción disminuye con el tiempo (relajación) | - Fluencia o asentamiento de la junta<br>- Compresión de los materiales blandos de las juntas (incluida la pintura)<br>- Aflojamiento por vibración<br>- Efectos de los ciclos térmicos | - Utilice arandelas endurecidas para repartir la carga.<br>- Realice una secuencia de reapriete tras un periodo determinado (por ejemplo, 24 horas).<br>- Investigar sujetadores de bloqueo, adhesivos de bloqueo de roscas u otros métodos antivibración para entornos de alta vibración.<br>- Analizar los efectos térmicos en la fase de diseño. |

| El tornillo falla durante el apriete | - Par de apriete excesivo (especificación incorrecta o herramienta defectuosa)<br>- Defecto del material del tornillo o grado incorrecto utilizado<br>- Perno reutilizado que se ha cedido previamente<br>- Fricción excesiva de la rosca que provoca fallos por torsión | - Verificar la especificación del par de apriete y la calibración de la herramienta.<br>- Utilice tornillos nuevos y certificados de un proveedor de confianza y verifique las marcas de la cabeza.<br>- Aplique una política estricta de "no reutilización" de los elementos de fijación críticos.<br>- Asegurar una lubricación adecuada para reducir el esfuerzo de torsión en relación con la tensión. |

Integración de las pruebas en la garantía de calidad

En última instancia, las pruebas de fuerza de sujeción no deben considerarse una actividad aislada que sólo se realiza cuando surgen problemas. Por el contrario, debe integrarse en un marco de calidad global que abarque desde el diseño y el desarrollo hasta la producción y el servicio de campo. Es una herramienta de validación y control de procesos.

Aspectos técnicos clave

Nuestro análisis técnico ha establecido varios principios críticos que constituyen la base de una estrategia de sujeción sólida. Los ingenieros y técnicos deben interiorizar estos puntos:

- La fuerza de apriete, y no el par de apriete, es el verdadero parámetro físico que determina la integridad y el rendimiento de una unión atornillada.

- Los métodos de medición directa, como los que utilizan ultrasonidos o células de carga, ofrecen mucha más precisión y fiabilidad que los enfoques indirectos basados en el par, ya que evitan la enorme variable de la fricción.

- La fricción es la variable más importante en el apriete controlado por par y debe conocerse y controlarse rigurosamente mediante la lubricación, las especificaciones de acabado superficial y la calidad de los componentes.

- Un enfoque sistemático que tenga en cuenta todos los factores que influyen -incluidos la herramienta, el operario, los componentes y el entorno- es esencial para lograr resultados coherentes y predecibles.

De reactivo a proactivo

Los conocimientos adquiridos gracias a las pruebas de fuerza de sujeción permiten a una organización pasar de un estado reactivo (solucionar fallos) a uno proactivo (prevenirlos). En la fase de investigación y desarrollo, las pruebas establecen las especificaciones correctas y validan el diseño de la junta. En producción, se utiliza para auditar el proceso de montaje, verificar que está bajo control y formar a los operarios. El objetivo final es utilizar estos datos para crear un proceso de sujeción tan fiable y repetible que las pruebas rutinarias puedan reducirse con el tiempo. Un proceso bien entendido y controlado, basado en los principios aquí descritos, es el sello distintivo de la excelencia en ingeniería y la base de un producto seguro y de alta calidad.

- https://www.iso.org/ ISO - Normas para herramientas dinamométricas (ISO 6789)

- https://www.portlandbolt.com/ Portland Bolt - Tablas de par y tensión de tornillos

- https://www.engineersedge.com/ Engineers Edge - Calculadoras de par de apriete y fuerza de sujeción de tornillos

- https://www.astm.org/ ASTM International - Normas de ensayo de elementos de fijación

- https://en.wikipedia.org/wiki/Bolted_joint Wikipedia - Unión atornillada

- https://www.futek.com/ FUTEK - Células de carga y sistemas de medición de fuerza

- https://www.atlascopco.com/ Atlas Copco Chile - Guía de bolsillo de técnicas de apriete

- https://www.sae.org/ SAE International - Normas de par de apriete y tensión de los elementos de fijación

- https://www.researchgate.net/ ResearchGate - Documentos de investigación sobre uniones atornilladas

- https://www.nord-lock.com/ Nord-Lock Group - Tecnología de atornillado y fuerza de sujeción