Los tornillos sueltos causan más fallos industriales de los que la mayoría de los ingenieros quieren admitir. Un solo elemento de fijación suelto en un motor automotriz puede conducir a una falla catastrófica, costando a los fabricantes millones en retiradas. En construcción, un tornillo aflojado en una estructura de acero puede comprometer la seguridad de todo el edificio. Tuercas de bloqueo resuelve este problema crítico proporcionando una resistencia fiable contra el aflojamiento inducido por vibraciones, que las tuercas estándar simplemente no pueden igualar.

El desafío no es solo apretar más fuerte—se trata de mantener la fuerza de pre-carga bajo vibraciones continuas, ciclos térmicos y estrés mecánico. Hemos visto innumerables casos donde tuercas normales correctamente torqueadas aún fallaron en semanas en entornos de alta vibración. Aquí es donde las tuercas de bloqueo se vuelven imprescindibles. Utilizan mecanismos especializados para mantener la tensión y prevenir la rotación, haciéndolas esenciales en aplicaciones donde la seguridad, fiabilidad y rendimiento a largo plazo son importantes.

¿Qué es una Tuerca de Bloqueo? Entendiendo lo Básico

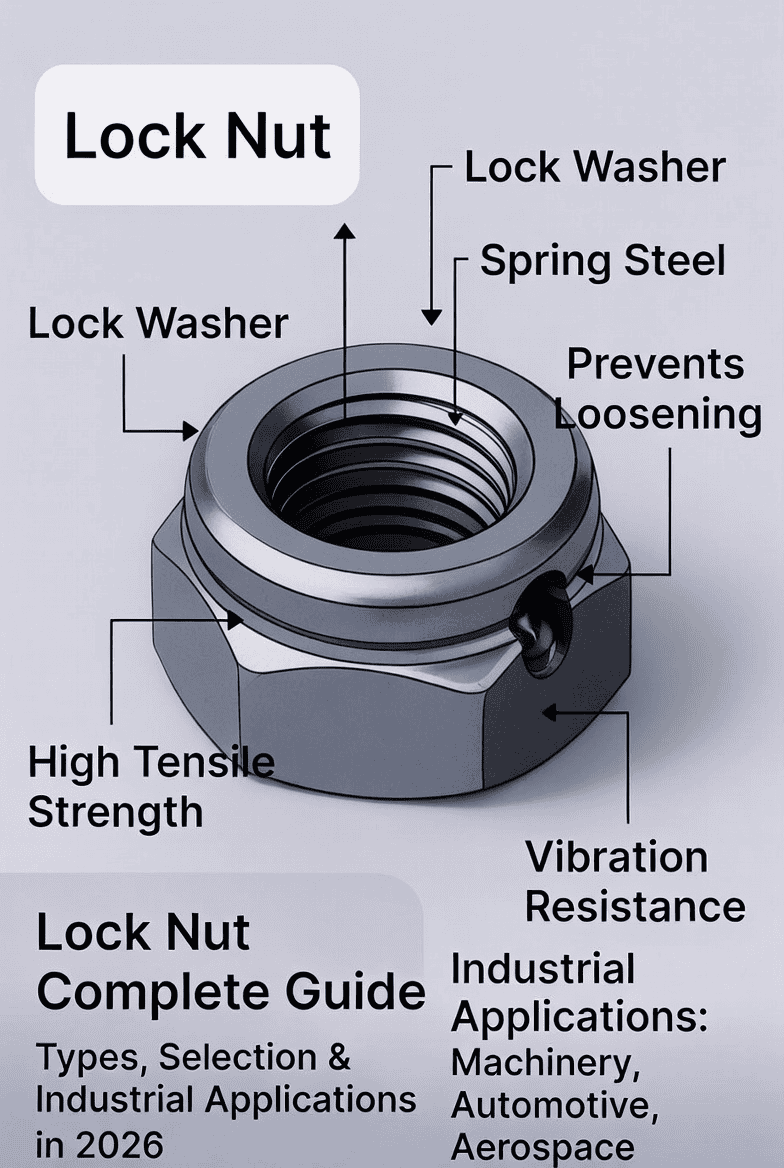

A tuerca de bloqueo (también llamada tuerca de bloqueo autoadherente o tuerca de par prevalente) es un elemento de fijación especializado diseñado para resistir el aflojamiento bajo vibración y torque. A diferencia de las tuercas normales que dependen únicamente de la fricción entre roscas, las tuercas de bloqueo incorporan mecanismos adicionales que crean resistencia a la rotación incluso cuando fuerzas externas intentan girarlas.

La función principal de una tuerca de bloqueo es mantener el torque prevalente—la resistencia continua a la rotación que mantiene el elemento de fijación seguro. Esto se logra mediante dos enfoques principales: bloqueo basado en fricción (utilizando materiales como inserciones de nylon o deformación de roscas) y bloqueo mecánico (utilizando barreras físicas como pasadores de chaveta o pestañas de bloqueo). Las tuercas estándar pierden eficacia en entornos dinámicos porque la vibración gradualmente supera la fricción de las roscas, pero las tuercas de bloqueo contrarrestan esto con mecanismos de resistencia diseñados.

Tres características definitorias diferencian a las tuercas de bloqueo:

Capacidad de auto-bloqueo: Mantienen la tensión sin componentes adicionales (en la mayoría de los diseños)

Resistencia a la vibración: Específicamente diseñadas para soportar cargas cíclicas y oscilaciones

Torque prevalente: Resistencia medible a lo largo de toda la gama de roscas, generalmente conforme a estándares como ISO 2320

Tuerca de Bloqueo vs Tuerca Normal: Diferencias Clave

Comprender cuándo usar una tuerca de bloqueo en lugar de una tuerca normal requiere conocer sus diferencias fundamentales. La tabla a continuación aclara estas distinciones en dimensiones críticas de rendimiento.

Tabla 1: Comparación entre tuerca de bloqueo y tuerca regular

| Dimensión de comparación | Tuerca regular | Tuerca de bloqueo |

|---|---|---|

| Diseño estructural | Perfil de rosca estándar | Rosca modificada o inserto |

| Mecanismo de bloqueo | Fricción en la rosca únicamente | Fricción + bloqueo mecánico |

| Par de apriete de instalación | Estándar | Mayor (par de apriete prevalente) |

| Resistencia a las vibraciones | Bajo a moderado | Alta |

| Coste | Baja | 20-300% más alto |

| Reutilización | Ilimitado | Limitado (varía según el tipo) |

| Entorno adecuado | Cargas estáticas | Cargas dinámicas/vibración |

Estas diferencias son significativamente importantes en aplicaciones del mundo real. Trabajamos con un cliente fabricante que inicialmente utilizaba tuercas regulares en ensamblajes de cintas transportadoras para ahorrar costos. En tres meses, experimentaron múltiples paradas de equipos debido a fijaciones aflojadas. Después de cambiar a tuercas de bloqueo con inserto de nylon, sus llamadas de mantenimiento disminuyeron en 78%, y el costo ligeramente mayor inicial se amortizó en seis meses.

La conclusión clave: las tuercas de bloqueo no son opcionales en entornos de alta vibración—son un requisito de fiabilidad. Utilice tuercas normales para aplicaciones estáticas como montaje de muebles o luminarias, pero siempre especifique tuercas de bloqueo para maquinaria, vehículos o conexiones estructurales sujetas a movimiento, vibración o ciclos térmicos.

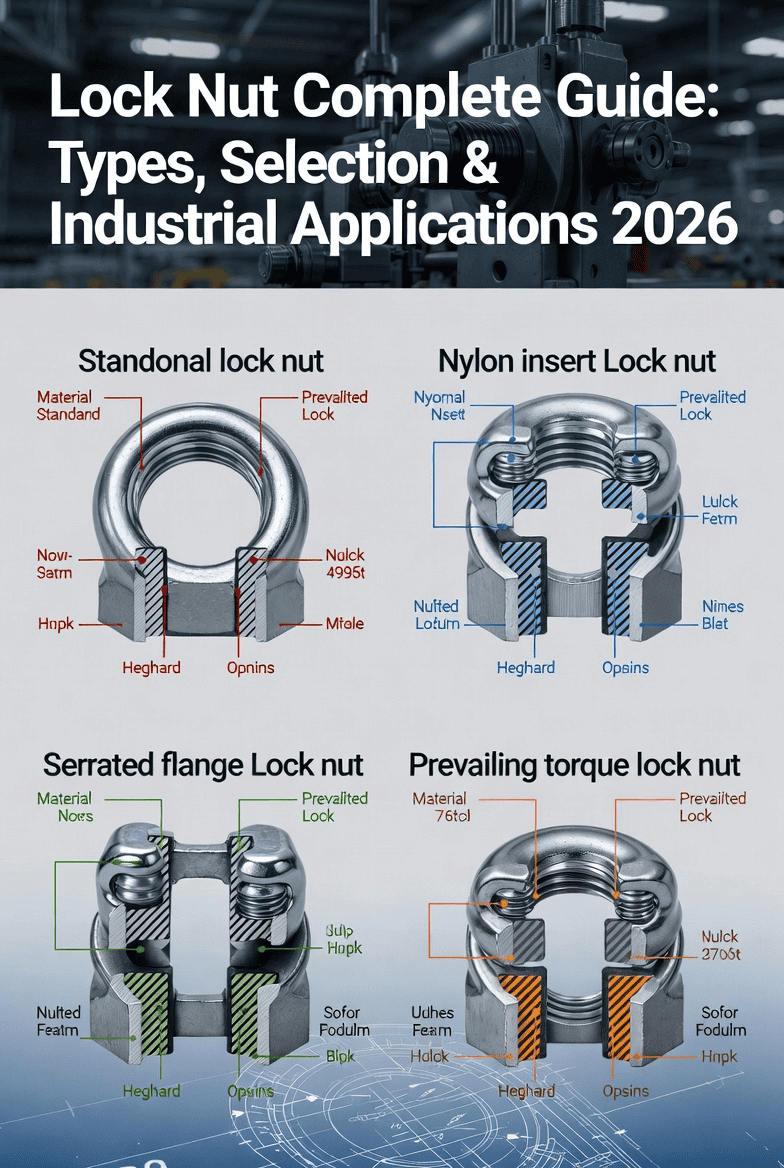

Tipos de tuercas de bloqueo: Clasificación completa

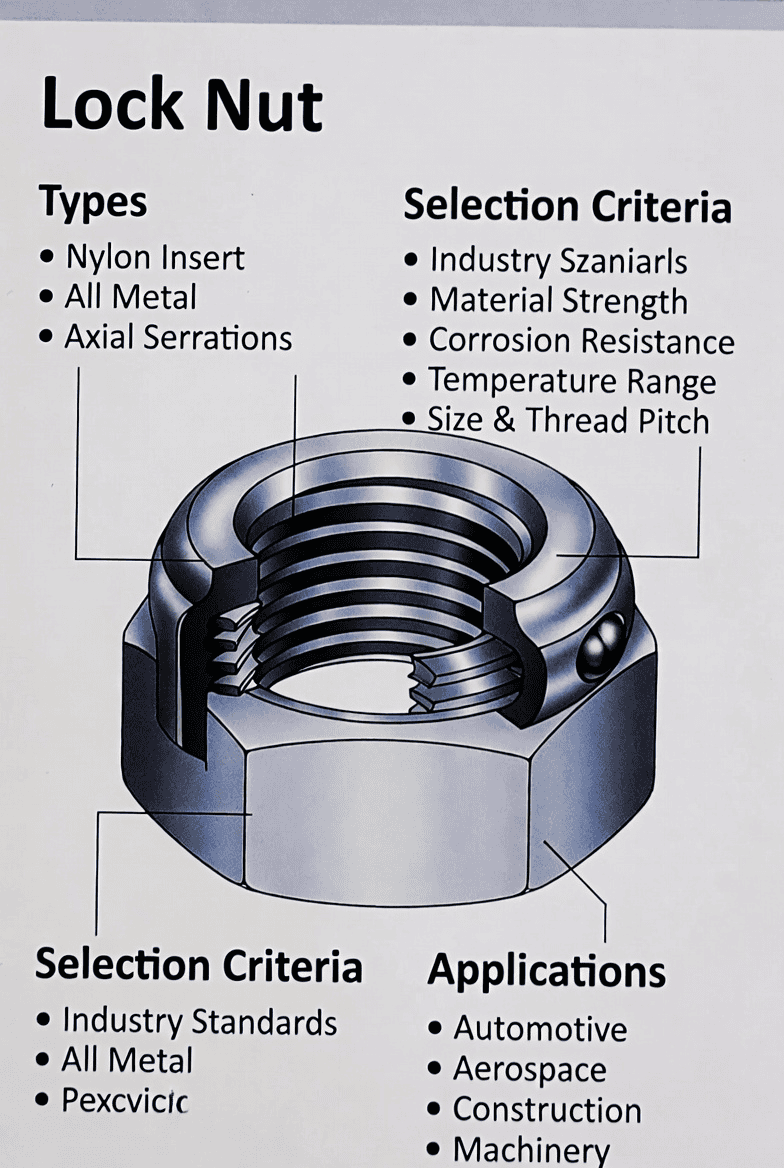

No todas las tuercas de bloqueo son iguales, y seleccionar el tipo incorrecto puede ser tan problemático como no usar ninguna tuerca de bloqueo. El mercado de tuercas de bloqueo ofrece varias categorías distintas, cada una diseñada para requisitos específicos de rendimiento y condiciones de operación. Comprender estas variaciones le permite adaptar el sujetador a sus necesidades exactas en lugar de conformarse con un enfoque único para todos.

La principal diferencia radica en cómo cada tipo genera su acción de bloqueo: algunos dependen de materiales deformables que crean fricción, otros usan deformación metálica, y otros emplean interferencia mecánica. Sin embargo, hay otro factor crítico: la reutilización. Algunas tuercas de bloqueo están diseñadas para aplicaciones de un solo uso, mientras que otras pueden ser retiradas y reinstaladas varias veces sin perder eficacia. Hemos observado que muchas fallas en campo provienen de reutilizar tuercas de bloqueo de un solo uso o, por el contrario, desechar prematuramente tipos reutilizables, lo que aumenta innecesariamente los costos.

Tuercas de bloqueo con inserto de nylon (tuercas Nylock)

El tipo de tuerca de bloqueo más reconocido presenta un inserto de nylon (normalmente un collar de polímero) incrustado en la sección superior de la tuerca. A medida que el tornillo pasa a través, corta en este material más blando, creando compresión y fricción que resisten el retroceso. Este diseño elegante ofrece una excelente resistencia a la vibración a un coste relativamente bajo, convirtiéndola en la opción predeterminada para innumerables aplicaciones.

Principio de funcionamiento: El collar de nylon tiene un diámetro menor que la rosca del tornillo, lo que obliga al tornillo a deformar el nylon al pasar. Esta interferencia crea una presión radial continua y fricción durante todo el acoplamiento roscado.

Características clave:

Rango de temperatura: -40°C a 120°C (nylon estándar); variantes de alta temperatura hasta 200°C

Instalación: Requiere un par de apriete 30-50% mayor que las tuercas normales

Reutilización: Recomendado para un solo uso (el nylon se deforma permanentemente)

Ventajas:

Bajo costo y amplia disponibilidad

Fácil instalación con herramientas estándar

Excelente resistencia a las vibraciones para aplicaciones generales

Sin riesgo de daño por sobre-apriete en las roscas

Desventajas:

Limitaciones de temperatura (el nylon se degrada por encima de 120°C)

No apto para desmontajes repetidos

Sensibilidad química (algunos solventes atacan el nylon)

Degradación por UV en aplicaciones exteriores

Aplicaciones típicas: Componentes automotrices (sin motor), carcasas de electrónica de consumo, equipos HVAC, maquinaria agrícola, equipos industriales en general y electrodomésticos donde las temperaturas se mantienen moderadas.

Tuercas de bloqueo totalmente metálicas

Cuando los requisitos de temperatura, productos químicos o reutilización superan lo que pueden manejar las inserciones de nylon, las tuercas de bloqueo totalmente metálicas ofrecen la solución. Estos sujetadores logran la acción de bloqueo mediante deformación de rosca o perfiles de rosca distorsionados—la tuerca en sí se fabrica con una sección de rosca intencionadamente deformada (generalmente en la parte superior) que crea interferencia con las roscas del tornillo.

En proceso de fabricación generalmente implica crimpado, deformación elíptica o distorsión cónica de la rosca. A diferencia de las inserciones de nylon, este método mantiene su efectividad en rangos extremos de temperatura y ambientes químicos agresivos. Hemos utilizado tuercas de bloqueo totalmente metálicas en instalaciones petroquímicas donde las temperaturas superan los 300°C y las inserciones de nylon estándar fallarían en horas.

Características de rendimiento:

Rango de temperatura: -200°C a 600°C (dependiendo del material)

Reutilización: 5-15 ciclos (varía según el diseño y las especificaciones de torque)

Costo: 2-3× más alto que los tipos con inserto de nylon

Estas tuercas de bloqueo destacan en aeroespacial, procesos industriales de alta temperatura, equipos de procesamiento químico y automoción aplicaciones en motores. La compensación es un costo más alto y una instalación ligeramente más compleja—el sobreapriete puede dañar la sección de rosca deformada, reduciendo la efectividad.

Tuercas de bloqueo con brida dentada

Combinando un arandela incorporada (brida) con dientes dentados en la superficie de apoyo, este diseño previene la rotación mediante múltiples mecanismos simultáneamente. Las dentaduras muerden en la superficie de acoplamiento, creando interferencia mecánica, mientras que la brida ampliada distribuye la carga de apriete sobre una mayor área, reduciendo la presión superficial y evitando el embutido.

Este enfoque de doble acción hace que las tuercas de bloqueo con brida dentada sean particularmente efectivas en materiales más blandos (aluminio, plástico, paneles compuestos) donde las tuercas estándar podrían deslizarse o marcar la superficie. La brida elimina la necesidad de una arandela separada, simplificando el ensamblaje en fabricación de alto volumen.

Más adecuado para: Paneles de carrocería de automóviles, carcasas de equipos eléctricos, ensamblajes de chapa metálica y aplicaciones que requieren resistencia a vibraciones con protección de superficie. Recomendamos estas para cualquier aplicación donde la superficie de acoplamiento sea más blanda que el acero o donde la omisión de arandelas simplifique el ensamblaje.

Tuercas castelladas (Tuercas castillo)

Tomando un enfoque completamente diferente, las tuercas castelladas presentan ranuras radiales cortadas en la parte superior, que parecen almenas de castillo. Un pasador de chaveta pasa a través de estas ranuras y un agujero perforado en el perno, creando un bloqueo mecánico positivo que previene completamente la rotación. Esto no es un bloqueo basado en fricción; es una prevención física de desenroscar.

La ventaja es la seguridad absoluta: la tuerca no puede aflojarse a menos que falle o se retire el pasador de chaveta. La desventaja es la complejidad: la instalación requiere alinear las ranuras con el agujero del perno e insertar el pasador, lo que la hace más lenta que las tuercas de bloqueo por fricción. Sin embargo, en aplicaciones aeroespaciales críticas para la seguridad, tren de aterrizaje de aeronaves, articulaciones de bolas automotrices y enlaces de dirección de maquinaria pesada, este tiempo adicional de instalación vale la pena por la certeza del rendimiento del bloqueo.

Las tuercas acanaladas requieren un control de par preciso—debes apretar a la especificación, y luego avanzar (nunca retroceder) hasta alinear con la ranura más cercana. Este requisito significa que no son adecuadas para aplicaciones que requieren valores de par específicos que podrían no alinearse con las posiciones de las ranuras.

Tuercas de bloqueo y tuercas de bloqueo de doble vía

El enfoque de bloqueo más simple usa dos tuercas apretadas entre sí—el tuerca de bloqueo (tuerca más delgada) se aprieta primero, seguida por la tuerca principal apretada contra ella. La fricción en los hilos opuestos creada al apretarlas contra sí evita que se aflojen. Este método no requiere fabricación especializada de sujetadores, solo dos tuercas estándar.

Aplicaciones: Conjuntos ajustables, conexiones de varilla roscada , pies niveladores de equipos y situaciones que requieren ajuste en campo con posterior bloqueo. La principal limitación es la altura adicional requerida para dos tuercas, que puede no estar disponible en conjuntos con espacio limitado.

Cómo funcionan las tuercas de bloqueo: La ciencia detrás del bloqueo

Comprender la mecánica subyacente te ayuda a seleccionar las tuercas de bloqueo apropiadas y a diagnosticar fallos cuando ocurren. Todos los diseños de tuercas de bloqueo se dividen en dos categorías fundamentales según su mecanismo de bloqueo.

Bloqueo basado en fricción

Este enfoque aumenta la resistencia a la rotación elevando el coeficiente de fricción entre los hilos o entre la tuerca y la superficie de apoyo. Torque prevalente—la fuerza necesaria para girar la tuerca incluso sin sujeción axial—es la característica definitoria. En una tuerca estándar, una vez que superas la fricción inicial de la rosca, la rotación es relativamente fácil. Las tuercas de bloqueo con rosca basada en fricción mantienen la resistencia a lo largo de toda la gama de roscado.

Las tuercas de bloqueo con inserto de nylon logran esto mediante compresión del material. El nylon se deforma de manera elástica y plástica, manteniendo una presión radial constante sobre las roscas del perno. Todas las tuercas de bloqueo de metal utilizan la distorsión de la rosca—la sección deformada requiere más fuerza para avanzar, creando una resistencia constante. Las tuercas con brida serrada muerden en la superficie de contacto, y cualquier intento de rotación debe superar la interferencia mecánica de las serraciones.

Valores típicos de torque prevalente:

Tuercas de bloqueo con inserto de nylon: 15-30% de torque de instalación

Tuercas de bloqueo de metal: 20-40% de torque de instalación

Retención de torque bajo vibración: 85-95% después de 10,000 ciclos de vibración

Bloqueo Mecánico

En lugar de confiar en la fricción, el bloqueo mecánico previene físicamente la rotación mediante interferencia geométrica. Las tuercas con muescas y pasadores de chaveta ejemplifican este enfoque—el pasador bloquea la rotación de la tuerca independientemente de la vibración o la fricción de la rosca. De manera similar, las placas de bloqueo y las arandelas con pestaña (dobladas para enganchar tanto la tuerca como una superficie fija) crean topes mecánicos.

La ventaja es una fiabilidad absoluta: los bloqueos mecánicos no se degradan por vibración o ciclos de temperatura como puede hacerlo la fricción. La desventaja es la complejidad—requieren componentes adicionales y pasos de instalación. En la práctica, el bloqueo mecánico se reserva para aplicaciones donde las consecuencias de fallo son severas: elementos de fijación críticos en aeronáutica, sistemas de dirección de maquinaria pesada y maquinaria industrial de alta consecuencia.

Criterios de selección de tuercas de bloqueo: Elegir la adecuada

Seleccionar la tuerca de bloqueo óptima requiere evaluar múltiples factores simultáneamente. Tomar una decisión equivocada no solo arriesga la falla del elemento de fijación—puede provocar daños en el equipo, tiempo de inactividad en producción o incidentes de seguridad. Hemos desarrollado un marco sistemático para la selección de tuercas de bloqueo basado en años de experiencia en campo y análisis de fallos.

Consideraciones del entorno operativo

Las condiciones ambientales dictan la compatibilidad de materiales y la viabilidad del mecanismo de bloqueo. Tres factores dominan este análisis:

Extremos de temperatura eliminan inmediatamente ciertos tipos de tuercas de bloqueo:

Por debajo de -40°C → Los insertos de nylon estándar se vuelven frágiles; usar inserts de metal completo o polímeros de alta temperatura

Por encima de 120°C → El nylon estándar se degrada; pasar a diseños de metal completo

Por encima de 300°C → Requiere acero de alta aleación o materiales especiales (Inconel, acero inoxidable)

Ciclado térmico → Las tuercas de bloqueo de metal completo manejan mejor la expansión/contracción repetida que el nylon

Entornos corrosivos requerir mejoras en el material:

Exposición a ambientes marinos/salinos → Tuercas de bloqueo de acero inoxidable 316 con recubrimiento adecuado

Procesamiento químico → Se requiere análisis de compatibilidad de materiales (algunos productos químicos atacan incluso el acero inoxidable)

Exposición a UV exterior → Los insertos de nylon se degradan; utilice diseños con recubrimiento metálico o de tipo completamente metálico

Riesgo de corrosión galvánica → Empareje el material de la tuerca de bloqueo con el perno/sustrato para prevenir la corrosión por metales disímiles

Intensidad y frecuencia de vibración determinar la resistencia del mecanismo de bloqueo:

Vibración de alta frecuencia (motores, compresores) → Tuercas de bloqueo de metal completo o con insertos de nylon de alta calidad

Carga por impacto (prensas, martillos) → De metal completo con respaldo de compuesto de bloqueo de roscas

Vibración suave continua (sistemas de transporte) → Tuercas de bloqueo con insertos de nylon estándar son suficientes

Vibración intermitente → Evaluar el ciclo de trabajo; las aplicaciones de alta exigencia pueden requerir diseños de metal completo

Análisis de requisitos de carga

La magnitud y tipo de carga impactan directamente en la especificación de la tuerca de bloqueo. Categorizar cargas en tres bandas:

Cargas ligeras (< 50 Nm de torque): Adecuadas para tuercas de bloqueo con insertos de nylon, tipos con brida serrada o tuercas de bloqueo de plástico. Las aplicaciones incluyen electrónica de consumo, luminarias y ensamblajes no estructurales. La optimización de costos es apropiada aquí.

Cargas medias (50-200 Nm de torque): Requieren tuercas de bloqueo de metal completo estándar o de nylon de alta calidad. Típico en aplicaciones automotrices no relacionadas con el tren de potencia, equipos HVAC y maquinaria industrial general. La calidad del material es importante—mínimo Grado 5 para fijaciones de acero.

Cargas pesadas (> 200 Nm de torque): Asegure todas las tuercas de bloqueo de metal con la clasificación adecuada correspondiente. Las conexiones de acero estructural, equipos pesados y aplicaciones de alto torque aquí se incluyen. Siempre especifique Grado 8 o superior para tuercas de bloqueo de acero, y considere compuestos de bloqueo de roscas como seguridad adicional.

Carga estática vs. carga dinámica crea diferentes requisitos:

Cargas estáticas → Cualquier tipo de tuerca de bloqueo apropiada si las condiciones ambientales lo permiten

Carga dinámica/cíclica → Se prefieren todas las tuercas de bloqueo de metal debido a su superior resistencia a la fatiga

Carga de impacto → Evitar materiales frágiles; tuercas de bloqueo de acero dúctil con compuesto de bloqueo de roscas

Selección de materiales

El material de la tuerca de bloqueo debe coincidir o superar la clasificación del material del perno, considerando la compatibilidad ambiental:

Acero al carbono (galvanizado): Opción más económica para aplicaciones en interiores, no corrosivas. Disponibles grados 5 y 8. Rango de temperatura: -40°C a 200°C.

Acero inoxidable (304/316): Resistencia a la corrosión para exposición en exteriores, marinas o químicas. Mayor coste pero esencial para la longevidad en entornos adversos. Nota: Menor resistencia que el acero al carbono de grado equivalente.

Latón: Aplicaciones no magnéticas, conductoras eléctricas. Resistencia moderada a la corrosión. Común en equipos eléctricos y hardware marino.

Titanio: Aplicaciones aeroespaciales que requieren la máxima relación resistencia-peso. Excelente resistencia a la corrosión. Coste prohibitivo para la mayoría de las aplicaciones.

Aluminio: Aplicaciones ligeras donde la carga es baja. Requiere una cuidadosa prevención de corrosión galvánica si se acopla con metales disímiles.

Requisitos de instalación y reutilización

Las aplicaciones que requieren un desmontaje frecuente necesitan diseños de tuercas de bloqueo reutilizables:

Equipos que requieren mantenimiento intensivo → Tuercas de bloqueo de metal completo con clasificación para múltiples ciclos de reutilización (generalmente 5-15 ciclos)

Aplicaciones de ensamblaje único → Tuercas de bloqueo con inserto de nylon aceptables y más económicas

Ensamblajes ajustables en campo → Tuercas de bloqueo de apriete o diseños de metal completo que toleran el reposicionamiento

Líneas de ensamblaje automatizadas → Tuercas de bloqueo con brida estriada (sin arandela separada) o diseños compatibles con herramientas eléctricas y aplicación de par constante

Tabla de comparación de escenarios de aplicación

Esta tabla de referencia rápida relaciona aplicaciones comunes con los tipos de tuercas de bloqueo recomendados y consideraciones clave:

Tabla 2: Referencia rápida para la selección de tuercas de bloqueo

| Escenario de aplicación | Tipo de tuerca de bloqueo recomendada | Consideraciones clave |

|---|---|---|

| Motor automotriz | Tuerca de bloqueo de metal completo | Alta temperatura (150-250°C), resistencia a vibraciones y aceite |

| Acero estructural | De metal completo o hexagonal pesado | Alto par, exposición exterior, fiabilidad a largo plazo |

| Crítico para la aeroespacial | Cincelado + pasador de cuña | Crítico para la seguridad, trazabilidad, certificación requerida |

| Equipamiento marino | Acero inoxidable 316 todo metálico | Corrosión por sal, humedad, variación de temperatura |

| Caja de electrónica | Tuerca de bloqueo con inserto de nylon | Bajo costo, vibración suave, temperatura moderada |

| Maquinaria pesada | Grado 8 todo metálico | Alto par, cargas de choque, ciclos de mantenimiento |

| Proceso a alta temperatura | Todo metálico (aleación especial) | 300°C+, exposición química, ciclos térmicos |

| Sistemas de transporte | Inserto de nylon o dentado | Vibración continua, interior, rentable |

Tuerca de bloqueo para aplicaciones industriales: casos de uso en el mundo real

Las tuercas de bloqueo cumplen funciones críticas en prácticamente todos los sectores industriales, pero sus requisitos específicos varían drásticamente según la aplicación. Comprender estos casos de uso en el mundo real le ayuda a anticipar desafíos y especificar de manera adecuada.

Industria Automotriz

Los vehículos modernos contienen cientos de fijaciones roscadas, muchas en entornos de alta vibración que causarían que las tuercas normales se aflojaran en pocas horas. Las tuercas de bloqueo son obligatorias en ensamblajes de tren motriz (montajes de motor, cajas de transmisión), sistemas de suspensión (brazos de control, amortiguadores), enlaces de dirección, sistemas de escape y fijaciones de ruedas.

El auge de los vehículos eléctricos (VE) introduce nuevos desafíos: mayores torques de salida de los motores eléctricos crean perfiles de vibración más severos, mientras que la construcción ligera exige fijaciones más pequeñas que deben mantener mayores esfuerzos unitarios. Hemos visto a los fabricantes de automóviles cambiar de tuercas de bloqueo con inserto de nylon a tuercas de bloqueo totalmente metálicas en los montajes de motores de VE específicamente para manejar estas demandas aumentadas. Además, los componentes de aluminio (comunes en VE para reducir peso) requieren una selección cuidadosa de tuercas de bloqueo para prevenir la corrosión galvánica y el gallado de roscas.

Especificación crítica: Las tuercas de bloqueo automotrices deben cumplir con estándares de la industria como ISO 7042 (tuercas de bloqueo de metal total con par de apriete prevalente) o ISO 10511 (tuercas de bloqueo con inserto de nylon con par de apriete prevalente), con pruebas de lote para verificar la consistencia del par de apriete prevalente. Una sola tuerca de bloqueo defectuosa en una aplicación crítica para la seguridad puede provocar retiradas por millones de euros.

Aeroespacial y Aviación

Ninguna industria examina los fijaciones con más rigor que la aeroespacial. Una tuerca aflojada en una estructura o sistema de control de una aeronave puede causar una falla catastrófica, haciendo que las tuercas de bloqueo sean imprescindibles en innumerables aplicaciones. Tuercas con muescas y pasadores de chaveta siguen siendo el estándar de oro para ensamblajes rotativos (actuadores de tren de aterrizaje, enlaces de control de vuelo) porque proporcionan un bloqueo mecánico positivo con capacidad de inspección visual—puede ver si el pasador de chaveta está presente y correctamente instalado.

Las tuercas de bloqueo totalmente metálicas encuentran un uso extenso en conexiones estructurales no rotativas, montajes de motor y accesorios interiores. Sin embargo, las especificaciones aeroespaciales van mucho más allá del mecanismo de bloqueo: traçabilidad del material, certificación de lote y seguimiento de piezas individuales son obligatorios. Cada tuerca de bloqueo debe tener un origen documentado de proveedores certificados, con certificaciones de prueba que muestren cumplimiento con especificaciones como NAS679 (tuercas con muescas) o MS21042 (tuercas de bloqueo de metal completo).

Trabajamos con un contratista aeroespacial cuya aprobación inicial de componentes se retrasó seis meses únicamente debido a la documentación inadecuada de las tuercas de bloqueo; las piezas cumplían con las especificaciones de rendimiento pero carecían de las certificaciones de material requeridas. Esto ilustra que en aeroespacial, la selección es solo la mitad de la ecuación; la adquisición de fuentes calificadas es igualmente crítica.

Construcción e Infraestructura

Las estructuras de acero—puentes, edificios de gran altura, torres de transmisión, plantas industriales—dependen de conexiones atornilladas donde las tuercas de bloqueo previenen el aflojamiento por vibraciones inducidas por el viento, expansión térmica y carga estructural. El desafío aquí es la longevidad: estas conexiones deben mantener su integridad durante 50-100 años con un mantenimiento mínimo.

Tuercas de bloqueo de metal completo con galvanizado en caliente son estándar para acero estructural exterior, proporcionando tanto función de bloqueo como protección contra la corrosión. Los códigos de construcción exigen cada vez más tuercas de bloqueo (o mecanismos de bloqueo equivalentes como arandelas de bloqueo) para conexiones sujetas a vibración o cargas dinámicas. En zonas sísmicas, los códigos de construcción requieren bloqueo positivo para conexiones estructurales críticas porque la oscilación inducida por terremotos puede aflojar las tuercas estándar.

Para estructuras temporales (andamios, encofrados), las tuercas de bloqueo de metal completo reutilizables reducen costos en comparación con las inserciones de nylon de un solo uso que deben reemplazarse después de cada desmontaje. Sin embargo, los contratistas deben seguir los ciclos de reutilización y retirar las tuercas de bloqueo una vez que superen los límites especificados por el fabricante—generalmente desgaste visible en la rosca o reducción del par de apriete prevalente.

Maquinaria Pesada y Fabricación

El equipo de producción, prensas hidráulicas, máquinas CNC, sistemas de manejo de materiales y maquinaria de proceso operan en entornos donde la vibración continua es la norma. Las tuercas de bloqueo aquí cumplen funciones duales: evitar fallos operativos (que detienen la producción) y garantizar la seguridad de los trabajadores (los componentes sueltos pueden convertirse en proyectiles o causar puntos de pinzamiento).

Hemos observado que la reducción de costos de mantenimiento suele ser el principal motivo para la especificación de tuercas de bloqueo en fabricación. Una empresa de procesamiento de alimentos con la que consultamos calculó que cada parada no planificada de la cinta transportadora costaba $12.000 en pérdida de producción. Después de reemplazar sistemáticamente las tuercas normales por tuercas de bloqueo en toda su instalación, el tiempo de inactividad no planificado disminuyó en 43%, ahorrando más de $200.000 anualmente—muy por encima de la inversión de $15.000 en sujetadores mejorados.

Para equipos que requieren ajustes frecuentes o reemplazo de componentes y que demandan mucho mantenimiento, las tuercas de bloqueo de metal completo reutilizables resultan más económicas que reemplazar constantemente las de inserción de nylon. Registre los ciclos de reutilización en los registros de mantenimiento para garantizar un reemplazo oportuno antes de que la efectividad de bloqueo se degrade.

Aplicaciones Marinas y Offshore

El agua salada es extraordinariamente corrosiva, creando un entorno hostil para los sujetadores. Las tuercas de bloqueo de acero al carbono estándar fallan rápidamente en ambientes marinos—en meses, la corrosión puede comprometer tanto el engagement de la rosca como la función de bloqueo. Tuercas de bloqueo de acero inoxidable 316 son las especificaciones mínimas para hardware marino, con recubrimientos especializados (PTFE, cerámica) a veces añadidos para servicios extremos.

El desafío va más allá de la corrosión: las aplicaciones marinas a menudo implican acceso difícil para el mantenimiento (bajo el agua, plataformas offshore, espacios confinados), haciendo que la fiabilidad sea primordial. Especificamos tuercas de bloqueo mecánico (tuercas con dentado y pasadores de cotter) para conexiones críticas por debajo de la línea de flotación precisamente porque proporcionan una confirmación visual de la función de bloqueo durante las inspecciones, una capacidad crítica cuando el acceso es costoso y poco frecuente.

Plataformas petrolíferas offshore, sistemas de propulsión de barcos, instalaciones de energía renovable marina, y estructuras de embarcaciones comerciales requieren todas especificaciones especializadas de tuercas de bloqueo que equilibren la resistencia a la corrosión, la resistencia y el rendimiento de bloqueo en condiciones de carga dinámica (acción de olas, ciclos térmicos).

Electrónica y Electrodomésticos de Consumo

Los productos de consumo de alto volumen demandan una opción rentable soluciones de fijación, haciendo tuercas de bloqueo con inserto de nylon la opción dominante. Los electrodomésticos, herramientas eléctricas, electrónica de consumo y equipos HVAC rara vez experimentan extremos de temperatura o vibraciones severas que requieran diseños de metal completo más costosos.

Sin embargo, la tendencia hacia la miniaturización de productos crea desafíos: los tornillos más pequeños significan una menor longitud de engagement de rosca, lo que disminuye la efectividad del bloqueo. Hemos visto a los fabricantes compensar especificando insertos de nylon de mayor calidad o añadiendo compuestos de bloqueo de rosca a microtornillos (M3 y menores) donde la geometría de la tuerca de bloqueo por sí sola no proporciona seguridad suficiente.

Las líneas de ensamblaje automatizadas prefieren tuercas de bloqueo con brida dentada porque eliminan la manipulación de arandelas separadas, reduciendo los pasos de ensamblaje y los costos laborales asociados. Para productos que superan las 100,000 unidades anuales, esta reducción en el tiempo de ensamblaje justifica a menudo la prima de precio de 15-20% sobre las tuercas de bloqueo con inserto de nylon estándar.

Mejores prácticas de instalación: maximizar el rendimiento de la tuerca de bloqueo

Incluso la tuerca de bloqueo mejor especificada falla si se instala incorrectamente. Hemos investigado numerosos fallos en tornillos que se remontan a errores de instalación en lugar de problemas de especificación. Seguir estas prácticas asegura que tus tuercas de bloqueo funcionen como se diseñaron:

Paso 1: Preparación de la superficie → Limpiar las superficies de acoplamiento de aceite, suciedad, pintura o corrosión. La contaminación reduce la fricción y la fuerza de apriete. Para aplicaciones críticas, usar limpieza con disolventes seguida de inspección visual.

Paso 2: Inspección de roscas → Examinar las roscas del perno en busca de daños, corrosión o residuos. Pasar una matriz sobre las roscas si se detecta alguna aspereza. Las roscas dañadas impiden un acoplamiento adecuado y reducen la efectividad de la tuerca de bloqueo.

Paso 3: Selección adecuada de herramientas → Utilice la llave de tamaño correcto para evitar la deformación de la tuerca. Las llaves de impacto son aceptables para aplicaciones no críticas, pero deben estar calibradas. Las llaves de torque son obligatorias para aplicaciones críticas para la seguridad o de alta carga.

Paso 4: Enhebrado inicial → Enhebre a mano la tuerca de bloqueo al menos 3-4 vueltas antes de usar herramientas. Si se encuentra resistencia significativa temprano, deténgase—esto indica un enhebrado cruzado o daño en la rosca. Nunca fuerce una tuerca de bloqueo con herramientas eléctricas desde el principio.

Paso 5: Aplicación de torque → Apriete hasta el torque de instalación especificado, no solo “lo suficientemente apretado”. Las tuercas de bloqueo requieren un torque mayor que las tuercas normales debido al torque prevalente. Consulte las especificaciones del fabricante o los planos de ingeniería. El torque de instalación típico es 20-30% más alto que el de las tuercas normales equivalentes.

Paso 6: Verificación → Después de apretar, marque tanto la tuerca como el perno con pintura o un marcador. Esto permite verificar visualmente que el elemento de fijación no haya girado durante el servicio. Para aplicaciones críticas, mida y registre el torque final o utilice dispositivos de indicación de tensión.

⚠️ Advertencias críticas:

Nunca reutilice tuercas de bloqueo de un solo uso (tipos con inserto de nylon)—el nylon se deforma permanentemente durante la primera instalación

Nunca sobrepase el torque—el torque excesivo daña las funciones de bloqueo y puede dañar las roscas

Nunca use lubricantes en las roscas a menos que esté especificado—la mayoría de las tuercas de bloqueo están diseñadas para instalación en seco; el lubricante cambia los coeficientes de fricción y puede llevar a un sobretorque

Nunca mezcle fijaciones imperiales y métricas —incluso tamaños cercanos cruzarán roscas y fallarán

Hemos observado que el par de apriete inadecuado representa aproximadamente 60% de fallos en tuercas de bloqueo que hemos investigado. Un par de apriete insuficiente deja una precarga inadecuada (la vibración luego afloja el elemento de fijación), mientras que un par excesivo daña el mecanismo de bloqueo o desgasta completamente las roscas. Invierta en llaves de torque de calidad y calibrelas regularmente—esta única inversión previene la mayoría de fallos relacionados con la instalación.

Problemas comunes de las tuercas de bloqueo y solución de problemas

Incluso con una selección e instalación adecuadas, las tuercas de bloqueo a veces fallan. Un diagnóstico y corrección rápidos previenen problemas recurrentes y daños en el equipo.

Tabla 3: Guía de solución de problemas de las tuercas de bloqueo

| Problema Síntoma | Causa posible | Solución | Prevención |

|---|---|---|---|

| Aflojamiento prematuro | Precarga insuficiente, tipo incorrecto para el nivel de vibración | Verifique el par de apriete, actualice a un tipo de metal completo | Use llave de torque, ajuste el tipo a la aplicación |

| Instalación difícil | Roscas cruzadas, contaminación, tamaño incorrecto | Deténgase, inspeccione las roscas, limpie/reemplace | Roscar a mano las primeras 3-4 vueltas, inspeccione las piezas |

| Corrosión/agarrotamiento | Material incorrecto para el entorno | Reemplace con material resistente a la corrosión | Especifique acero inoxidable o tipos recubiertos |

| Daño en la rosca | Sobretorque, reutilización de tuercas de un solo uso | Reemplazar tanto la tuerca como el perno | Seguir las especificaciones de torque, no reutilizar la arandela de nylon |

| Fallo por alta temperatura | Degradación del nylon por encima de 120°C | Cambiar a un diseño totalmente metálico | Verificar la temperatura de funcionamiento antes de especificar |

| Pérdida de bloqueo | Exceder los ciclos de reutilización, contaminación | Reemplazar la tuerca, inspeccionar el perno | Registrar los ciclos de reutilización, limpiar las roscas |

El problema más frecuente que encontramos: Intentar reutilizar tuercas de bloqueo con inserto de nylon. Después de la instalación inicial, el collar de nylon se deforma permanentemente para ajustarse al perfil de rosca de ese perno específico. Quitar y volver a instalarlo lo deforma aún más, creando espacios que eliminan la función de bloqueo. La tuerca puede parecer ajustada durante la instalación, dando una falsa confianza, pero no mantendrá la precarga bajo vibración. Siempre reemplazar las tuercas de bloqueo con inserto de nylon durante el desmontaje—los ahorros de costos por reutilización son ilusorios y conducen a fallos mucho más costosos.

El segundo problema más común: Usar tuercas de bloqueo sin abordar la causa raíz de la vibración. Las tuercas de bloqueo mitigan el aflojamiento pero no eliminan la vibración. Si un elemento de fijación se afloja repetidamente a pesar del uso de tuercas de bloqueo, investigar la fuente de vibración subyacente—equipamiento rotatorio desequilibrado, resonancia estructural o montaje incorrecto. Puede ser necesario añadir compuestos de bloqueo de roscas o actualizar a bloqueo mecánico en entornos de vibración extrema.

Tendencias futuras en la tecnología de tuercas de bloqueo

La tecnología de tuercas de bloqueo continúa evolucionando para satisfacer los requisitos industriales emergentes. Basándose en las direcciones actuales de investigación y análisis de mercado, varias tendencias remodelarán el panorama de los elementos de fijación hasta 2030.

Materiales ligeros y de alta resistencia

Las industrias automotriz y aeroespacial impulsan una demanda constante de reducción de peso sin comprometer la resistencia. Tuercas de bloqueo de aleación de titanio son cada vez más comunes en aplicaciones aeroespaciales, ofreciendo ahorros de peso de 40% en comparación con el acero con resistencia equivalente. Los fabricantes de vehículos eléctricos siguen la tendencia—cada kilogramo eliminado extiende la autonomía del vehículo, haciendo que los materiales premium sean económicamente justificables.

Tuercas de bloqueo de polímero avanzado usando PEEK (polieteretercetona) y otros termoplásticos de alto rendimiento compiten con el metal en aplicaciones específicas. Estos materiales ofrecen ratios impresionantes de resistencia a peso, inmunidad a la corrosión y propiedades de aislamiento eléctrico. Estamos viendo su adopción en dispositivos médicos, electrónica e interiores aeroespaciales donde estas características superan su mayor coste (normalmente 5-10 veces el de las tuercas de acero).

Tuercas de bloqueo de fibra de carbono compuesta siguen siendo en gran medida experimentales, pero muestran potencial para aplicaciones ultraligeras. Para 2028-2029, esperamos una disponibilidad comercial limitada para aplicaciones aeroespaciales especializadas y de deportes de motor a medida que los procesos de fabricación maduren y los costes disminuyan.

Tuercas de bloqueo inteligentes con integración IoT

La Industria 4.0 y el mantenimiento predictivo crean oportunidades para los “elementos de fijación inteligentes”. Ya existen prototipos de tuercas de bloqueo con sensores integrados que incorporan galgas extensométricas o chips RFID que monitorean la fuerza de pre-tensión en tiempo real. Cuando la pre-tensión cae por debajo del umbral, el elemento de fijación alerta de forma inalámbrica a los sistemas de mantenimiento antes de que ocurra una falla.

Las implementaciones actuales se centran en aplicaciones de infraestructura crítica—conexiones de palas de aerogeneradores, juntas estructurales de puentes y elementos de fijación de vías férreas—donde las consecuencias de una falla en el elemento de fijación son graves y los costes de inspección son elevados. Un operador de energía eólica con el que consultamos está probando tuercas de bloqueo inteligentes en conexiones de bridas de torres, transmitiendo datos de pre-tensión a sistemas SCADA. Los primeros resultados muestran una reducción del 30% en los costes de inspección y la identificación de elementos sueltos semanas antes de que causaran fallos.

Se espera una adopción más amplia a medida que disminuyen los costes de los sensores y surgen protocolos de comunicación estandarizados. Para 2027-2028, las tuercas de bloqueo inteligentes podrían convertirse en estándar para equipos rotatorios en fábricas, permitiendo un mantenimiento basado en condiciones en lugar de horarios preestablecidos. La principal barrera sigue siendo el coste—las tuercas de bloqueo con sensores actuales cuestan entre $50 y 200 cada una, limitando su uso a aplicaciones de alto valor.

Soluciones sostenibles y ecológicas

Las regulaciones ambientales y los objetivos de sostenibilidad corporativa impulsan la demanda de opciones de fijación ecológicas. Tuercas de bloqueo reciclables y con contenido reciclado están ganando terreno, con algunos fabricantes que ahora ofrecen tuercas de bloqueo hechas de acero reciclado 70-90% mientras cumplen con las especificaciones completas de rendimiento.

Las inserciones de polímeros de origen biológico representan una alternativa emergente al nylon derivado del petróleo. Los materiales derivados del aceite de ricino y otras fuentes vegetales pueden igualar las características de rendimiento del nylon mientras reducen la huella de carbono en aproximadamente 40%. Los fabricantes de electrodomésticos de consumo son los primeros en adoptar, respondiendo a los compromisos de sostenibilidad corporativa y a las preferencias de los consumidores por productos ecológicos.

Eliminación de recubrimientos peligrosos es otra área de enfoque. El galvanizado tradicional con zinc implica cromo hexavalente, un carcinógeno que enfrenta restricciones regulatorias crecientes. Las alternativas de recubrimiento a base de agua y mecánicas (recubrimientos de zinc-níquel, a base de magnesio) proporcionan una protección contra la corrosión equivalente sin sustancias tóxicas. Para 2026, la mayoría de los principales fabricantes de tuercas de bloqueo habrán dejado de usar cromo hexavalente por completo.

Diseños compatibles con automatización

La automatización en fabricación requiere sujetadores diseñados para instalación robótica. Las tuercas de bloqueo con características que permiten el manejo automatizado—roscas de inicio con chaflán, geometría externa no circular para una orientación positiva y perfiles de par de apriete consistentes— están convirtiéndose en ofertas estándar en lugar de artículos de pedido especial.

Se pueden lograr mejoras en la capacidad de producción de la línea de ensamblaje del 15-20% cuando los sujetadores están optimizados para la automatización. Esto es enormemente importante en la fabricación de alto volumen, donde segundos por unidad se multiplican en horas de tiempo de producción. Estamos viendo que los proveedores de automoción especifican tuercas de bloqueo compatibles con automatización incluso con primas de precio del 10-15% porque los ahorros en mano de obra y las ganancias en capacidad justifican el costo.

Marcajes compatibles con sistemas de visión (logotipos de alto contraste, códigos QR para trazabilidad) facilitan la verificación automática de calidad, permitiendo inspecciones en línea sin intervención manual. Esta tendencia se alinea con las filosofías de fabricación sin defectos y los sistemas de gestión de calidad de la Industria 4.0.

Mejora del rendimiento de bloqueo propio

Las innovaciones continuas en ciencia de materiales y procesos de fabricación siguen mejorando el rendimiento de las tuercas de bloqueo. Técnicas de deformación de roscas de próxima generación que utilizan conformado en frío de precisión crean perfiles de par de apriete más consistentes con tolerancias más ajustadas—±15% en lugar del rango típico actual de ±30%.

Mecanismos de bloqueo híbridos que combinan múltiples principios (insertos de nylon más deformación de roscas, dentados más adhesivo) están surgiendo para aplicaciones de vibración extrema. Estos diseños están dirigidos a aplicaciones como herramientas de impacto y equipos de demolición donde las tuercas de bloqueo de un solo mecanismo fallan ocasionalmente a pesar de la especificación adecuada.

Investigación en materiales de bloqueo autoreparables—polímeros que se reforman después de la deformación— podrían eventualmente permitir tuercas de bloqueo reutilizables con un rendimiento similar al del nylon. Aunque todavía están en etapas de laboratorio, un desarrollo exitoso eliminaría las limitaciones de reutilización que actualmente impulsan las preferencias por diseños completamente metálicos en aplicaciones de mantenimiento intensivo.

Crecimiento del mercado y perspectivas de la industria

El mercado global de tuercas de bloqueo demuestra un crecimiento constante impulsado por la creciente industrialización, el desarrollo de infraestructura y la aplicación de regulaciones de seguridad. El análisis de mercado proyecta una tasa de crecimiento anual compuesta del 5,2% desde 2025 hasta 2033, con el mercado alcanzando aproximadamente $2.8 mil millones para 2033.

Asia-Pacífico domina el crecimiento, representando aproximadamente el 45% de la demanda global, impulsada por la expansión de la fabricación en China, India y el Sudeste Asiático. El crecimiento en la producción automotriz y los proyectos de desarrollo de infraestructura alimentan una demanda particular de tuercas de bloqueo de grado de construcción e industriales en estas regiones.

América del Norte y Europa representan mercados maduros con un crecimiento concentrado en segmentos de alto valor: aeroespacial, energía renovable y fabricación avanzada. La demanda de reemplazo y mantenimiento sigue siendo fuerte, mientras que la demanda de nuevas construcciones crece más lentamente que en las regiones en desarrollo.

Las tuercas de bloqueo especializadas (de alta temperatura, resistentes a la corrosión, inteligentes/integradas con sensores) representan el segmento de más rápido crecimiento con una proyección de un crecimiento anual del 8-10%, muy por encima del crecimiento del 3-4% de las tuercas de bloqueo comunes. Esto refleja la tendencia continua hacia la optimización específica de aplicaciones en lugar del uso genérico de sujetadores.

Conclusión: Tomando decisiones informadas sobre tuercas de bloqueo

Las tuercas de bloqueo resuelven un problema simple—evitar que los sujetadores roscados se aflojen—pero para ello es necesario combinar el tipo correcto de sujetador con los requisitos específicos de la aplicación. El marco de decisión principal es sencillo: evaluar el entorno operativo (temperatura, corrosión, vibración), los requisitos de carga (magnitud y tipo), el acceso para mantenimiento (necesidades de reutilización) y las restricciones de costo.

Para la mayoría de aplicaciones industriales que experimentan vibraciones moderadas, tuercas de bloqueo con inserto de nylon ofrecen un rendimiento excelente a un costo razonable. Cuando la temperatura supera los 120°C, los productos químicos amenazan el nylon, o se requiere desmontaje repetido, se debe pasar a tuercas de bloqueo de metal completo. Reservar tuercas caladas con pasadores de cotter para aplicaciones críticas de seguridad donde el bloqueo mecánico positivo justifica la complejidad de la instalación.

Recomendamos auditar las especificaciones de los sujetadores existentes para identificar aplicaciones que actualmente utilizan tuercas normales donde las tuercas de bloqueo evitarían fallos y reducirían los costos de mantenimiento. El costo adicional de las tuercas de bloqueo—normalmente $0.10-2.00 por sujetador—es trivial en comparación con los costos por tiempo de inactividad, gastos de reparación o incidentes de seguridad derivados de sujetadores aflojados.

De cara al futuro, las tuercas de bloqueo inteligentes con monitoreo integrado transformarán las prácticas de mantenimiento en infraestructuras críticas y equipos de alto valor, pasando de reparaciones reactivas a intervenciones predictivas. A medida que estas tecnologías maduren y los costos disminuyan, la definición de “aplicación crítica” se ampliará, llevando tecnología avanzada de sujetadores a aplicaciones cada vez más comunes. La física fundamental de los sujetadores roscados no ha cambiado en siglos, pero los materiales, procesos de fabricación y capacidades de monitoreo que los rodean continúan avanzando, haciendo que el ensamblaje confiable sea más alcanzable en todos los sectores industriales.