Procesamiento de elementos de fijación especiales: Guía completa para la fabricación de herrajes de alto rendimiento

Las fijaciones especiales son piezas especialmente diseñadas para funcionar en condiciones difíciles en las que los pernos y tornillos normales se romperían. A diferencia de la tornillería ordinaria que se puede comprar en cualquier tienda, estas fijaciones se utilizan en aviones, equipos médicos, barcos y otras aplicaciones importantes en las que un fallo podría ser peligroso. Sus propiedades especiales -funcionan a temperaturas extremas, tienen una fuerza increíble o son resistentes a la oxidación- no proceden sólo del metal. Son el resultado de una serie de pasos de fabricación cuidadosamente controlados. Fabricar un elemento de fijación especial es como emprender un viaje de transformación. Esta guía proporciona una hoja de ruta de ese viaje, desglosando los pasos clave que convierten el metal en bruto en hardware de misión crítica. Veremos el importante papel de la ciencia de los materiales, los principales métodos de fabricación de conformado y corte, la mejora del metal proceso de tratamiento térmicoEl proceso de revestimiento protector y el paso final de pruebas de calidad exhaustivas.

La base del rendimiento

Elegir el material adecuado es el primer paso más importante en el procesamiento de elementos de fijación especiales. Esta elección controla todos los pasos de fabricación que siguen y, en última instancia, determina el rendimiento del elemento de fijación. Todo el proceso funciona combinando las propiedades naturales de un metal con los métodos de fabricación utilizados para darle forma y mejorarlo.

Cómo funciona la ciencia de los metales

La metalurgia es el campo que relaciona la composición de los metales con su comportamiento mecánico. En el caso de las fijaciones especiales, lo más importante son propiedades como la resistencia a la tracción (cuánta fuerza de tracción pueden soportar), la resistencia al cizallamiento (resistencia a las fuerzas laterales), la vida a la fatiga (cuánto duran bajo esfuerzos repetidos), la resistencia a la oxidación y el comportamiento a temperaturas extremas. No se trata de números al azar: dependen directamente de los elementos que contenga el metal y de cómo esté dispuesta su estructura microscópica. Se añaden distintos elementos a un metal base para conseguir resultados específicos. El cromo hace que los metales sean más duros y resistentes a la oxidación. El molibdeno aumenta la resistencia a altas temperaturas. El níquel mejora la tenacidad y la resistencia a la oxidación. El vanadio hace que la estructura del grano sea más fina, lo que aumenta la tenacidad y la resistencia a los golpes. La habilidad en fabricación de tornillería especial radica en controlar esta estructura de grano mediante el procesado para liberar todo el potencial del material.

Guía de selección de materiales

El entorno en el que se va a utilizar una fijación determina el material que se debe elegir. Un tornillo para el tren de aterrizaje de un avión necesita una increíble resistencia a la fatiga, mientras que una fijación en un reactor químico necesita una resistencia superior a la oxidación. Aplicamos un enfoque sistemático a la selección de materiales, guiándonos por lo que exige la aplicación.

Cuadro 1: Guía de selección de materiales para fijaciones especiales

| Clase de material | Ejemplo de aleación específica | Características principales | Aplicaciones óptimas | Consideraciones sobre el tratamiento |

| Aleaciones de titanio | Ti-6Al-4V | Elevada relación resistencia/peso, excelente resistencia a la corrosión. | Estructuras aeroespaciales, implantes médicos, hardware marino. | Difícil de mecanizar; requiere tratamiento térmico en vacío; susceptible a la corrosión por frotamiento. |

| Superaleaciones a base de níquel | Inconel 718 | Mantiene una alta resistencia a temperaturas extremas; resistente a la fluencia. | Motores de turbina de gas, secciones de combustión, aplicaciones nucleares. | Extremadamente difícil de mecanizar; requiere una solución especializada y tratamientos térmicos de envejecimiento. |

| Aceros inoxidables PH | 17-4 PH | Alta resistencia, buena resistencia a la corrosión, endurecible por tratamiento térmico. | Piezas de válvulas, engranajes, equipos de procesamiento químico. | Requiere endurecimiento por precipitación (envejecimiento) después de la fabricación. |

| Aceros aleados | 4140 / 4340 | Alta resistencia a la tracción, tenacidad y fatiga. | Pernos de alta resistencia para automoción, conexiones estructurales, trenes de aterrizaje. | Debe templarse y revenirse; requiere un revestimiento protector contra la corrosión. |

Diseño para facilitar la fabricación

El diseño de un elemento de fijación está estrechamente relacionado con su fabricación. El diseño para la fabricación (DFM) es un importante principio de ingeniería en el que el diseño se optimiza para su proceso de fabricación. En el caso de los elementos de fijación especiales, esto significa pensar en cómo se formarán las características geométricas. Por ejemplo, el radio de una curva entre la cabeza y el vástago no es sólo un requisito de tamaño, sino una característica crítica que afecta a la concentración de tensiones y que se forma mejor mediante forja. La elección de una forma de rosca, como una rosca en forma de J con un radio de raíz mayor, es una elección de diseño que se hace específicamente para mejorar la vida a fatiga y trabajar bien con la rosca. laminado de roscas proceso. Las tolerancias estrechas pueden requerir mecanizado CNC en lugar de forja, lo que afecta al coste y las propiedades mecánicas. El DFM garantiza que el diseño final no sólo funcione, sino que pueda fabricarse de forma que maximice sus características de rendimiento.

Principales procesos de fabricación

Una vez elegido el material, hay que dar al metal en bruto la forma básica del elemento de fijación. Esto se hace mediante dos familias principales de procesos: forja y mecanizado. La elección de uno u otro es una decisión fundamental de ingeniería basada en el material, la forma, el volumen de producción y, sobre todo, las propiedades mecánicas requeridas.

Procesos de forja

La forja es un proceso de fabricación que consiste en dar forma al metal utilizando fuerzas de compresión localizadas. Se trata de un proceso de conformado, no de corte, que tiene importantes efectos en la estructura interna del material.

Forja en frío

En la forja en frío, también conocida como estampación en frío, el alambre o la barra se moldean a temperatura ambiente a través de una serie de matrices. El material es forzado a fluir dentro de la cavidad de la matriz, formando la cabeza y el vástago. Como el proceso se realiza por debajo de la temperatura de recristalización del material, se produce un endurecimiento por deformación, lo que aumenta significativamente la resistencia a la tracción y la dureza del elemento de fijación. Las ventajas son numerosas: una precisión de tamaño excepcional, un acabado superficial liso que a menudo no necesita operaciones adicionales y altas velocidades de producción. Sin embargo, las elevadas fuerzas requeridas limitan el proceso a materiales más flexibles y formas menos complejas.

Forja en caliente

La forja en caliente se realiza por encima de la temperatura de recristalización del material. El calentamiento del metal lo hace más flexible y moldeable, lo que permite la formación de formas más complejas y el uso de aleaciones de alta resistencia que no pueden conformarse en frío. La mayor ventaja de la forja en caliente, sobre todo para elementos de fijación críticos, es su efecto sobre la estructura del grano. En lugar de cortar el grano del material, la forja en caliente obliga al grano a fluir y seguir el contorno del elemento de fijación, especialmente en la curva crítica entre la cabeza y el vástago. Este flujo continuo del grano elimina los puntos de tensión interna que se encuentran en las piezas mecanizadas y aumenta drásticamente la resistencia a la fatiga y al cizallamiento. Esta es la razón principal por la que se requiere forja en caliente para muchos tornillos críticos aeroespaciales y de motores en los que la carga repetida es una preocupación importante.

Procesos de mecanizado

El mecanizado es un proceso sustractivo en el que se retira material de una pieza mayor para conseguir la forma deseada. Ofrece un conjunto diferente de ventajas y es esencial para determinados tipos de fijaciones especiales.

Torneado y fresado CNC

El torneado y el fresado de control numérico por ordenador (CNC) utilizan herramientas de corte controladas por ordenador para eliminar con precisión el material de la barra. El torneado se utiliza para características cilíndricas como el vástago y las roscas, mientras que el fresado crea formas o características complejas de la cabeza. El mecanizado CNC es el método ideal para producir elementos de fijación con formas extremadamente complejas imposibles de forjar. También es la opción más económica para pequeñas series de producción o prototipos, ya que no requiere el costoso utillaje personalizado asociado a la forja. Además, algunos materiales de alto rendimiento, como ciertas superaleaciones con base de níquel, son tan difíciles de trabajar que el mecanizado es la única opción viable.

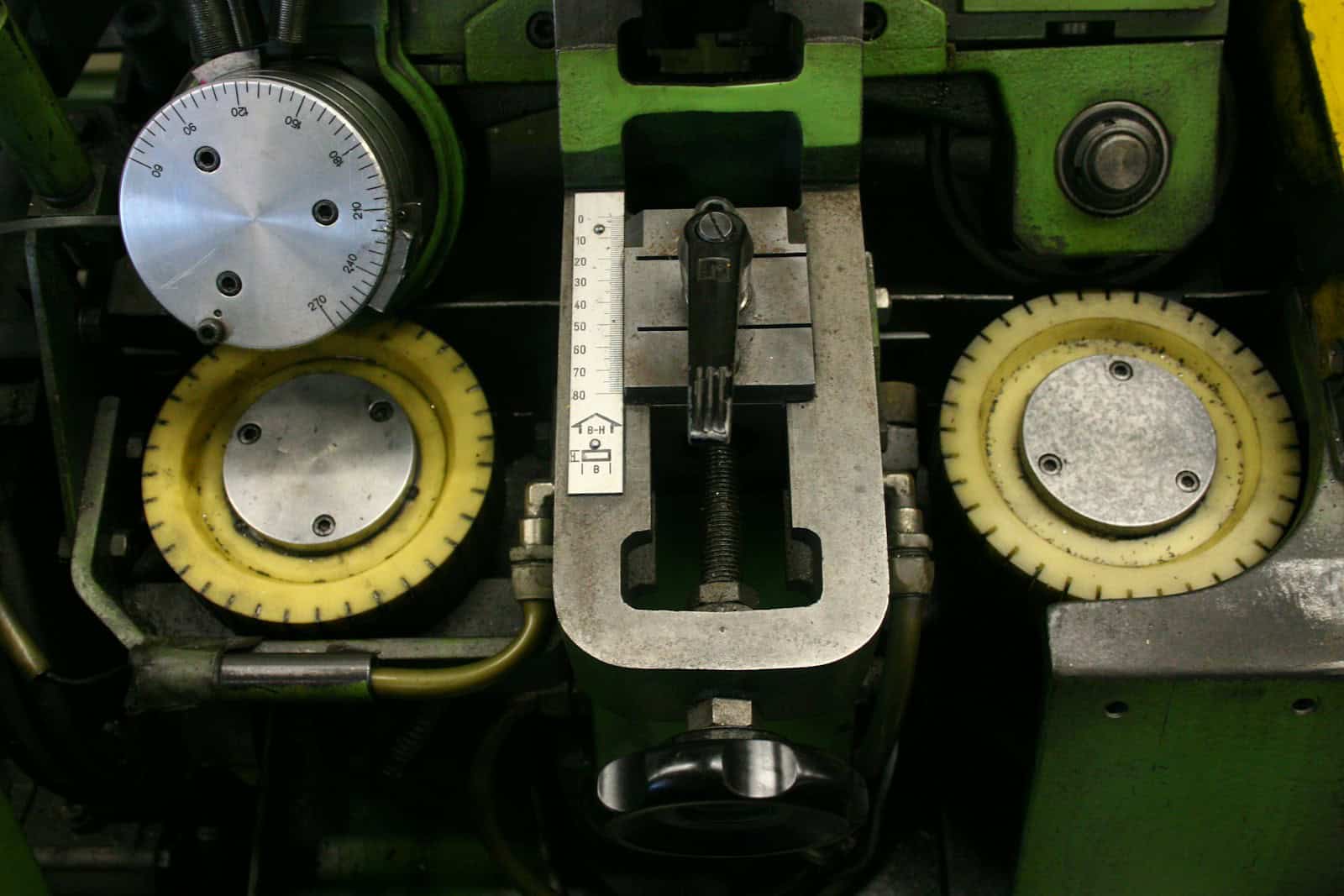

Enrollado de roscas frente a corte

El método utilizado para crear roscas es uno de los pasos más críticos en el procesamiento de elementos de fijación especiales. Una rosca puede cortarse o laminarse, y la diferencia de rendimiento es enorme. El corte de roscas es un proceso de mecanizado en el que una herramienta elimina material para formar el perfil de la rosca. Esta acción corta directamente a través de la estructura de grano del material, creando raíces afiladas y potenciales puntos de tensión donde pueden empezar las grietas por fatiga.

En cambio, el laminado de roscas es un proceso de conformado en frío. La pieza en bruto del elemento de fijación se enrolla entre matrices endurecidas que deforman plásticamente la superficie, presionando el perfil de la rosca en el material. Este proceso no elimina material, sino que lo desplaza. La estructura del grano no se corta, sino que se fuerza a fluir a lo largo del contorno de la rosca. Esto crea una superficie más densa y endurecida por el trabajo y, lo que es más importante, crea tensiones residuales de compresión en la raíz de la rosca. Estas tensiones de compresión actúan para contrarrestar las cargas de tracción experimentadas en servicio, mejorando significativamente la vida a fatiga del tornillo. Para cualquier aplicación que implique vibraciones o cargas repetidas, las roscas laminadas son muy superiores a las roscas cortadas.

Comparación de los procesos

La elección entre forja y mecanizado implica un compromiso entre propiedades mecánicas, coste y capacidad geométrica. Seleccionamos el proceso que ofrece el equilibrio óptimo para la aplicación específica.

Cuadro 2: Comparación técnica de los procesos de fabricación primarios

| Parámetro | Forja en frío | Forja en caliente | Mecanizado CNC |

| Propiedades mecánicas | Bueno (endurecido por el trabajo) | Excelente (flujo de grano optimizado) | Buena (depende de la materia prima) |

| Resistencia a la fatiga | Muy buena | Excelente | Aceptable (puede mejorarse enrollando el hilo) |

| Residuos materiales | Mínimo | Bajo a medio | Alta |

| Velocidad de producción | Muy alta | Alta | Bajo a medio |

| Coste de utillaje | Alta | Alta | Bajo |

| Tamaño ideal del lote | Grande | Mediana a grande | Pequeña a mediana |

| Complejidad geométrica | Limitado | Medio | Muy alta |

Mejora de las propiedades mecánicas

Un elemento de fijación que ha sido forjado o mecanizado es sólo una pieza de metal con forma; aún no tiene las propiedades finales requeridas para su aplicación. El tratamiento térmico es la fase crítica y transformadora en la que controlamos científicamente la microestructura de la aleación para conseguir la dureza, resistencia y tenacidad deseadas.

Tratamiento térmico Finalidad

El objetivo de tratamiento térmico es controlar las transformaciones de fase dentro del metal. estructura cristalina. Calentando y enfriando cuidadosamente una aleación mediante ciclos de temperatura específicos, podemos refinar su tamaño de grano, disolver o precipitar elementos de aleación y aliviar las tensiones internas creadas durante la fabricación. Este proceso es como hornear; los ingredientes (elementos de aleación) se han mezclado y se ha dado forma, pero es la aplicación controlada de calor lo que crea el producto final deseado. Sin un tratamiento térmico adecuado, una aleación de alta resistencia no es más fuerte que el acero común.

Tratamientos térmicos clave

Los distintos sistemas de aleación requieren distintos protocolos de tratamiento térmico para liberar su potencial. El proceso debe adaptarse con precisión al material.

- *Enfriamiento y revenido: Se trata del proceso clásico de dos fases para aceros al carbono y aleados como el 4140 y el 4340. El elemento de fijación se calienta a alta temperatura (austenitización) y, a continuación, se enfría o "templa" rápidamente en un medio como el aceite o el agua. Esto crea una estructura martensítica muy dura pero quebradiza. El posterior paso de templado consiste en recalentar la pieza a una temperatura más baja, lo que reduce parte de la dureza pero aumenta significativamente su tenacidad, logrando un equilibrio superior de propiedades mecánicas.

- *Tratamiento de la solución y envejecimiento: Este proceso es esencial para las aleaciones endurecibles por precipitación (PH), incluidos el Inconel 718 y el acero inoxidable 17-4 PH. En primer lugar, un tratamiento de solución calienta el elemento de fijación a una temperatura elevada para disolver los elementos de refuerzo en una solución sólida uniforme. Tras el enfriamiento, el material queda relativamente blando. El segundo paso, el envejecimiento (o endurecimiento por precipitación), consiste en recalentar la pieza a una temperatura moderada durante un periodo prolongado. Esto hace que los elementos disueltos precipiten fuera de la solución en forma de partículas microscópicas que aportan resistencia dentro de la estructura de grano del metal, aumentando drásticamente su resistencia y dureza.

- *Recocido:* El recocido es un tratamiento térmico que modifica la microestructura de un material para cambiar sus propiedades mecánicas o eléctricas. Normalmente, en los aceros, el recocido se utiliza para reducir la dureza, aumentar la plegabilidad y ayudar a eliminar las tensiones internas. Este proceso suele realizarse entre etapas de fabricación, por ejemplo, para ablandar una pieza después de forjarla y facilitar su mecanizado.

El papel de la atmósfera

Para muchas aleaciones de alto rendimiento, lo que rodea al elemento de fijación durante el tratamiento térmico es tan importante como la propia temperatura. Las aleaciones reactivas como el titanio y algunas superaleaciones reaccionan fácilmente con el oxígeno a altas temperaturas, formando una capa de óxido quebradiza que puede comprometer la integridad de la pieza, un fenómeno conocido como fragilización por oxígeno. Para evitarlo, el tratamiento térmico de estos materiales debe realizarse en una atmósfera controlada. Esto se consigue normalmente en un horno de vacío, en el que se bombea el aire, o en un horno lleno de un gas inerte como el argón. Este nivel de control no es negociable para garantizar la calidad metalúrgica de componentes aeroespaciales y médicos críticos.

Ingeniería de superficies

Las etapas finales del procesamiento de elementos de fijación especiales se centran en la superficie. La ingeniería de superficies abarca una serie de tratamientos diseñados para proteger el elemento de fijación de su entorno operativo y mejorar sus características funcionales, como la lubricidad o la resistencia al desgaste. Un material de núcleo perfecto puede fallar si su superficie se degrada.

Guía de revestimientos y recubrimientos

Los revestimientos y recubrimientos se aplican por diversas razones técnicas, siendo la protección contra el óxido la más común. La elección del tratamiento depende del material de base, el entorno de servicio y la compatibilidad galvánica con los componentes acoplados. El cumplimiento de normas industriales como ASTM o AMS garantiza el control del proceso de revestimiento y la repetibilidad del resultado.

Cuadro 3: Comunes Tratamientos superficiales y sus funciones técnicas

| Tratamiento / Recubrimiento | Función principal | Norma común (ejemplo) | Aplicación típica de la fijación |

| Cadmiado | Protección anticorrosiva de sacrificio; excelente lubricidad. | AMS-QQ-P-416 | Fijaciones estructurales aeroespaciales (su uso está disminuyendo debido a la preocupación por el medio ambiente). |

| Pasivación | Mejora la resistencia natural a la corrosión de los aceros inoxidables. | ASTM A967 | Todas las fijaciones de acero inoxidable, especialmente para uso médico y alimentario. |

| Plateado | Antigripado y conductividad a altas temperaturas. | AMS 2410 | Tuercas de motor y tornillos de turbina de alta temperatura. |

| Lubricante de película seca (MoS₂, grafito) | Reduce la fricción y evita el gripado durante la instalación. | AS5272 | Fijaciones roscadas de titanio o acero inoxidable para garantizar una precarga adecuada. |

| Fosfato y petróleo | Leve resistencia a la corrosión y antiincrustante para el acero. | MIL-DTL-16232 | Elementos de fijación de acero para automoción e industria. |

Modificación avanzada de superficies

No todos los tratamientos superficiales son revestimientos aditivos. Algunos de los métodos más eficaces modifican las propiedades del propio material de base.

El granallado es un buen ejemplo. Se trata de un proceso de trabajo en frío en el que la superficie de la fijación se bombardea con pequeñas bolas esféricas (granalla). Cada impacto actúa como un pequeño martillo de granallado, creando una pequeña hendidura. Esta deformación plástica crea una capa de tensión residual compresiva de gran magnitud en la superficie y justo debajo de ella. Dado que las grietas de fatiga no pueden iniciarse o propagarse en un entorno de compresión, esta capa actúa como una poderosa barrera contra el fallo por fatiga. El shot peening no es un revestimiento; es un cambio integral de las propiedades superficiales de la pieza. Es un proceso necesario para las roscas y curvas de muchos componentes aeroespaciales sometidos a cargas dinámicas, ya que puede aumentar la vida útil a la fatiga diez veces o más.

El proceso en acción

Para aunar estos conceptos, podemos recorrer la secuencia de fabricación de un elemento de fijación especial del mundo real. Esto demuestra cómo cada paso de procesamiento es una parte deliberada e interconectada de la consecución de los requisitos finales de ingeniería.

Caso práctico: Un perno de turbina

- El reto: Un elemento de fijación para la sección de turbina de un motor a reacción, concretamente un perno de Inconel 718. Debe mantener una resistencia extrema a temperaturas de funcionamiento de hasta 650 °C (1200 °F), al tiempo que resiste la fluencia y la fatiga de alto ciclo provocada por la vibración del motor.

- El flujo del proceso:

- Certificación de materiales: El proceso comienza con la recepción de barras de Inconel 718 certificadas. Verificamos que la composición química y las propiedades metalúrgicas del material cumplen las estrictas especificaciones aeroespaciales mediante los informes de ensayo adjuntos.

- Forja en caliente: Se corta una pieza en bruto de la barra y se calienta por encima de su temperatura de recristalización. A continuación, la cabeza se forja en caliente en una prensa. Esto se hace específicamente para crear un flujo de grano óptimo y continuo del vástago a la cabeza, maximizando la resistencia al cizallamiento y a la fatiga en esta unión crítica.

- Solución Tratamiento: Tras la forja, la pieza en bruto se somete a un tratamiento térmico de disolución. Se calienta a una temperatura elevada (aprox. 955°C / 1750°F) para disolver las fases de refuerzo (imprimación gamma y doble imprimación) en una solución sólida, preparando el material para el endurecimiento.

- Mecanizado: La pieza en bruto tratada con solución es ahora relativamente blanda y puede mecanizarse. El vástago se tornea hasta obtener el diámetro exacto requerido para la operación de roscado.

- Hilo rodante: Las roscas se laminan en frío, no se cortan. Este paso crítico deforma plásticamente el material del vástago, creando roscas fuertes y resistentes a la fatiga con tensiones residuales de compresión beneficiosas en sus raíces.

- Envejecimiento por precipitación: El elemento de fijación completamente formado se somete a un tratamiento térmico de envejecimiento en dos etapas. Se mantiene a una temperatura intermedia específica (por ejemplo, 720°C / 1325°F) y después a una temperatura más baja (por ejemplo, 620°C / 1150°F). Este ciclo cuidadosamente controlado hace que las fases de refuerzo precipiten de la matriz del material, desarrollando la resistencia final a altas temperaturas y la resistencia a la fluencia de la aleación.

- Tratamiento de la superficie: Para evitar el gripado (una forma de desgaste causado por la adherencia entre superficies deslizantes) durante el montaje de alto par en el motor, las roscas se platean de acuerdo con una especificación como AMS 2410.

- Inspección final: El perno acabado se somete al ensayo no destructivo 100%. Esto incluye la inspección por líquidos penetrantes para comprobar la existencia de grietas en la superficie y, potencialmente, pruebas ultrasónicas para comprobar la integridad interna. Se verifican todas las dimensiones antes de certificar el uso de la pieza.

La puerta final

La garantía de calidad no es un paso aislado, sino una filosofía integrada en toda la secuencia de procesamiento de Special Fasteners. Es la puerta final que garantiza que cada componente está libre de defectos y cumple todas las especificaciones de ingeniería antes de que pueda utilizarse en una aplicación crítica.

Un enfoque múltiple

No confiamos únicamente en la inspección final para detectar defectos. La calidad está integrada en el proceso. Las comprobaciones durante el proceso se realizan después de etapas clave como la forja, el tratamiento térmico y el mecanizado. De este modo, cualquier desviación se detecta pronto, se evitan residuos y se garantiza que sólo las piezas conformes pasen a la siguiente fase. Este enfoque de la calidad por niveles es fundamental para el estándar de cero defectos que se exige a las fijaciones especiales.

Métodos esenciales de inspección

Se utiliza una combinación de técnicas de inspección para validar la integridad y conformidad de los elementos de fijación acabados.

- Ensayos no destructivos (END): Estos métodos se utilizan para inspeccionar cada pieza en busca de defectos sin dañarla.

- *Inspección por partículas magnéticas (MPI):* Se utiliza para ferromagnéticos materiales como aceros aleadosEste método revela defectos superficiales y cercanos a la superficie, como grietas, mediante la aplicación de un campo magnético y partículas de hierro.

- *Inspección por líquidos penetrantes (DPI):* Utilizada para materiales no ferrosos como el titanio y el Inconel, se aplica un tinte coloreado que se filtra en cualquier grieta que rompa la superficie, haciéndolas visibles para un inspector.

- *Pruebas ultrasónicas (UT): se envían ondas sonoras de alta frecuencia a través del material. Se detectan los ecos de defectos internos como huecos o inclusiones, lo que permite inspeccionar la estructura interna de la pieza.

- Pruebas destructivas: Para validar las propiedades mecánicas de un lote de producción, se prueban muestras representativas hasta el fallo. Estas pruebas incluyen ensayos de tracción para verificar la resistencia a la rotura y ensayos de cizalladura para confirmar la resistencia a la rotura, garantizando que los procesos de tratamiento térmico y conformado se han realizado correctamente.

- Inspección dimensional y visual: Todas las dimensiones críticas se verifican con herramientas avanzadas como máquinas de medición por coordenadas (MMC) y comparadores ópticos. También se realiza una inspección visual con lupa para comprobar si hay imperfecciones en la superficie.

Una síntesis de precisión

El procesamiento de elementos de fijación especiales es una disciplina holística. Es una secuencia científicamente controlada e interdependiente en la que el éxito de cada paso depende del anterior. El viaje desde una aleación en bruto certificada hasta un componente acabado e inspeccionado es un testimonio de la síntesis de la metalurgia, la ingeniería mecánica y un riguroso control de calidad. La ruta crítica -Ciencia de los materiales → Conformado/Mecanizado → Tratamiento térmico → Ingeniería de superficies → Garantía de calidad- es el proyecto para crear rendimiento y fiabilidad. La integridad de nuestras tecnologías más avanzadas, desde las sondas del espacio profundo hasta los dispositivos médicos que salvan vidas, a menudo se basa en la perfección de ingeniería de estos componentes pequeños pero críticos, forjados y refinados a través de estos principios técnicos precisos.

- ASTM International - Normas y ensayos de elementos de fijación https://www.astm.org/

- SAE International - Normas de tornillería aeroespacial https://www.sae.org/

- Instituto Industrial de Elementos de Fijación (IFI) https://www.indfast.org/

- ASM International - Materiales y tratamiento térmico https://www.asminternational.org/

- ISO - Organización Internacional de Normalización https://www.iso.org/

- ASME - Sociedad Americana de Ingenieros Mecánicos https://www.asme.org/

- Asociación de la Industria de la Forja (FIA) https://www.forging.org/

- NIST - Instituto Nacional de Normas y Tecnología https://www.nist.gov/

- Asociación de Industrias Aeroespaciales (AIA) https://www.aia-aerospace.org/

- ANSI - Instituto Nacional Estadounidense de Normalización https://www.ansi.org/