Le guide complet de la fabrication de vis de précision : Ce qui fait que les vis fonctionnent mieux

Une vis ordinaire ne fait que maintenir les choses ensemble. Une vis de précision fait bien plus. La différence n'est pas seulement une question de taille ou de prix - elle réside dans trois domaines clés : le choix des bons matériaux, le contrôle de la fabrication et les tests minutieux. Pour les ingénieurs, les concepteurs et les acheteurs travaillant dans des domaines exigeants tels que l'aérospatiale, les appareils médicaux et l'électronique de pointe, il est essentiel de comprendre ce qui fait la précision d'une vis. Lorsqu'un satellite d'une valeur de plusieurs millions de dollars ou un appareil médical qui sauve des vies tombe en panne, on peut souvent remonter jusqu'à une pièce qui n'a pas satisfait aux exigences de performance.

Ce guide va au-delà des descriptions de base pour vous donner un aperçu technique approfondi de ce qui fait une véritable vis de précision. Nous décomposons les choix techniques et les principes scientifiques qui garantissent qu'une fixation offre des performances, une régularité et une fiabilité fiables sous de lourdes charges et dans des conditions difficiles. Nous nous concentrons sur le "pourquoi" derrière le "comment", vous donnant les connaissances nécessaires pour spécifier et acheter des composants en toute confiance.

Nous explorerons les domaines fondamentaux suivants de la fabrication de vis de précision :

- La science du choix des matériaux pour des utilisations exigeantes.

- Une comparaison détaillée des principales méthodes de fabrication.

- La mesure et la le contrôle de la qualité des systèmes qui garantissent la précision.

- Amélioration des performances grâce à des traitements de surface spécialisés.

Les fondements de la performance : Les matériaux

La performance d'une vis de précision commence au plus petit niveau - les atomes. Le choix des matériaux est une décision minutieuse fondée sur l'analyse de multiples facteurs : propriétés mécaniques, résistance à l'environnement, facilité de fabrication et coût. Un matériau qui fonctionne parfaitement pour un moteur à réaction à haute température ne conviendrait pas du tout à un implant osseux biocompatible. Il est essentiel de comprendre ces compromis pour concevoir un raccord fileté réussi. Nous analysons les matériaux non seulement en fonction de leur nom, mais aussi en fonction des propriétés spécifiques qui déterminent leur comportement dans la pièce finie.

Types d'acier inoxydable

Les aciers inoxydables sont des métaux à base de fer contenant au moins environ 11% de chrome, un élément qui forme une couche d'oxyde de chrome protectrice et auto-cicatrisante à la surface. C'est cette couche qui confère au matériau sa fameuse résistance à la rouille et à la corrosion. Au sein de cette famille, les différences sont essentielles pour les applications de précision.

Les nuances austénitiques, telles que la série 300 (comme 304, 316), ne sont pas magnétiques et ne peuvent pas être durcies par traitement thermique. Leur résistance augmente grâce à l'écrouissage, un processus clé dans le roulage des filets. Le 316L, avec sa faible teneur en carbone et l'ajout de molybdène, offre une meilleure résistance aux chlorures, ce qui en fait la norme pour les applications marines et médicales.

Les nuances martensitiques, comme celles de la série 400 (telles que 410, 416), ont une teneur en carbone plus élevée qui leur permet d'être durcies et trempées par traitement thermique, ce qui leur confère une résistance à la traction et une dureté beaucoup plus élevées. Elles conviennent donc aux applications nécessitant une résistance élevée à l'usure, bien que leur résistance à la corrosion soit généralement inférieure à celle des nuances austénitiques.

Métaux à haute performance

Lorsque les exigences de fonctionnement dépassent ce que l'acier inoxydable peut supporter, Les ingénieurs se tournent vers un classe de matériaux.

Les alliages de titane, en particulier le Ti-6Al-4V (grade 5), sont réputés pour leur rapport résistance/poids exceptionnel, supérieur à celui de la plupart des aciers. Cette propriété est cruciale dans l'aérospatiale, où chaque gramme économisé se traduit par une réduction de la consommation de carburant ou une augmentation de la capacité de charge utile. En outre, le titane présente une biocompatibilité et une résistance à la corrosion exceptionnelles, ce qui en fait le matériau de choix pour les implants médicaux tels que les vis à os, qui doivent fonctionner dans le corps humain pendant des décennies. Pour ces applications critiques, les matériaux doivent répondre à des normes strictes telles que l'ASTM F136, qui spécifie la composition et les propriétés du titane pour implants chirurgicaux.

Les superalliages sont une catégorie de matériaux à base de nickel, de cobalt ou de fer conçus pour fonctionner dans des conditions de températures extrêmes, de contraintes mécaniques élevées et d'environnements corrosifs sévères. Les alliages à base de nickel tels que l'Inconel 718 et l'A286 (un alliage fer-nickel-chrome) conservent une résistance élevée à la traction à des températures où les aciers conventionnels seraient défaillants. C'est ce qui fait qu'ils essentiel pour les fixations utilisés dans les parties chaudes des moteurs à réaction, des turbines à gaz et des équipements de traitement pétrochimique. Pour obtenir ces matériaux, il faut souvent respecter les spécifications des matériaux aérospatiaux (AMS), qui imposent des contrôles stricts sur la chimie et le traitement.

Comparaison des propriétés des matériaux

Le tableau suivant fournit une comparaison de haut niveau des matériaux couramment utilisés dans la fabrication des vis de précision, offrant une référence rapide pour la sélection initiale en fonction des exigences de l'application.

| Qualité des matériaux | Propriétés principales | Applications de précision courantes |

| Acier inoxydable 316L | Excellente résistance à la corrosion, biocompatible, non magnétique. | Implants médicaux, matériel maritime, équipements de transformation des aliments. |

| Titane (Ti-6Al-4V) | Rapport résistance/poids élevé, excellente biocompatibilité, résistance supérieure à la corrosion. | Composants structurels aérospatiaux, vis orthopédiques, traitement chimique. |

| Superalliage A286 | Haute résistance aux températures élevées, bonne résistance à la corrosion. | Composants de moteurs à réaction, fixations industrielles à haute température, systèmes d'échappement. |

| Cuivre au béryllium (BeCu) | Haute résistance, anti-étincelles, non-magnétique, haute conductivité thermique/électrique. | Électronique (connecteurs, ressorts), outils pour environnements dangereux, équipements pour le pétrole et le gaz. |

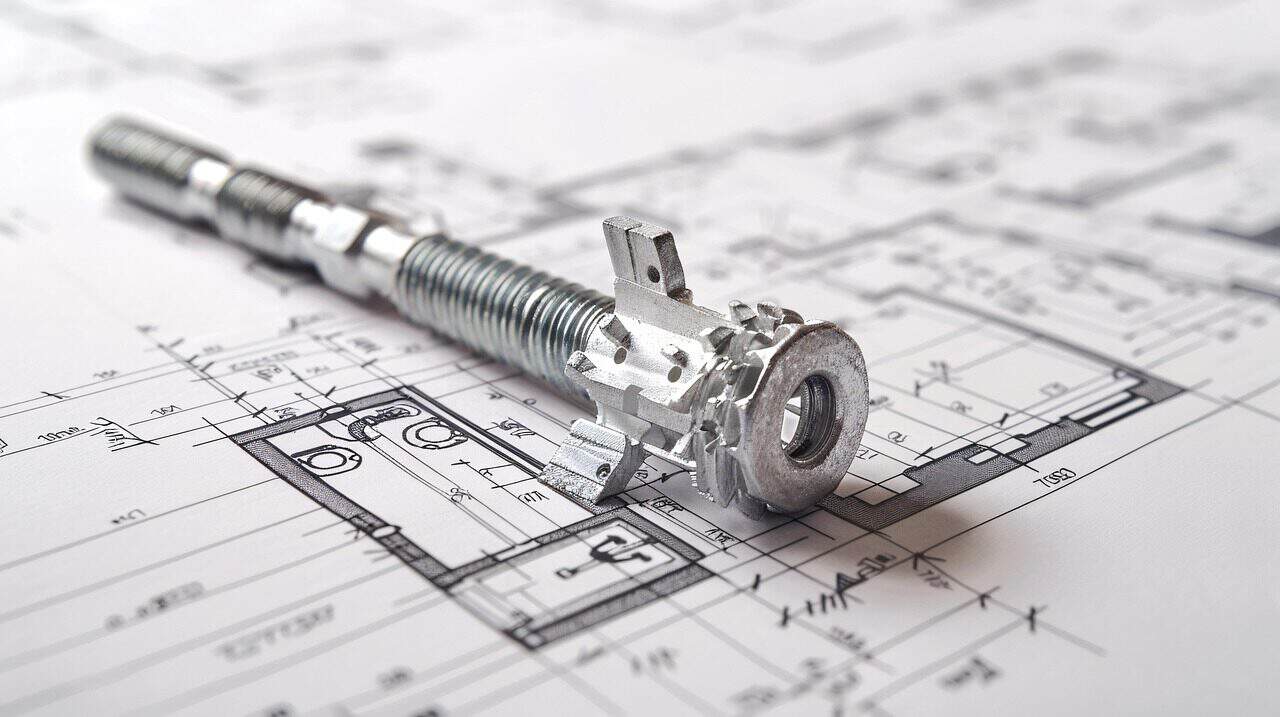

Processus de fabrication de base

Une fois le matériau sélectionné, la méthode utilisée pour former les filets définit fondamentalement les propriétés mécaniques finales de la vis. Les deux principales techniques, le filetage par coupe et le roulage, ne sont pas interchangeables. Elles représentent deux approches de fabrication différentes - enlèvement de matière contre mise en forme de la matière - avec des implications majeures pour la résistance, la durée de vie en fatigue et la qualité de la surface. L'ingénieur doit spécifier le processus adéquat pour répondre aux exigences de performance de l'application.

Découpage du fil

Le filetage est un procédé d'usinage par enlèvement de matière. Il utilise un outil de coupe trempé, tel qu'un outil à pointe unique sur un tour CNC ou une filière à dents multiples, pour enlever physiquement de la matière d'une ébauche, en creusant la rainure en spirale du filet. Cette méthode s'apparente à de la sculpture.

La principale conséquence du découpage est qu'il rompt la structure naturelle du grain du matériau. Les lignes d'écoulement du grain, qui sont formées lors de l'étirage initial de la barre de matière première, sont coupées par l'outil. Cela crée des concentrations de contraintes intégrées, en particulier dans les angles vifs du pied de filet, qui peuvent servir de points de départ à des fissures de fatigue sous l'effet de charges répétées. Bien que l'outillage moderne puisse produire une bonne finition de surface et une grande précision dimensionnelle, la structure endommagée du grain reste un facteur limitant pour la performance finale. Le filetage est mieux adapté au prototypage, à la production de petites quantités, à l'usinage de matériaux très durs ou cassants qui ne peuvent pas être formés à froid, ou lorsque le filetage doit être effectué après que la pièce a été entièrement traitée thermiquement.

Roulage du fil

Le roulage de filets, également connu sous le nom de formage à froid, est un processus de mise en forme. Au lieu d'enlever de la matière, il la déplace. Le processus utilise un ensemble de matrices en acier trempé qui sont pressées contre l'ébauche de la vis avec une force considérable. Les filières ont le profil négatif du filet, et lorsque l'ébauche tourne ou se déplace entre elles, la matière est forcée de s'écouler dans les rainures de la filière, formant les crêtes et les racines du filet.

L'avantage métallurgique de ce procédé est son principal atout. Le travail à froid qu'implique le roulage des filets étire et réoriente la structure du grain du matériau. Les lignes d'écoulement du grain ne sont pas brisées ; au contraire, elles sont comprimées et réorientées pour suivre la forme du profil du filet. Cela crée une structure de grain dense et ininterrompue au niveau du pied de filet critique, ce qui améliore considérablement les propriétés mécaniques de la vis. Les contraintes résiduelles de compression créées à la surface augmentent considérablement la résistance à la fatigue, souvent de 50-75% ou plus par rapport à un filet coupé. En outre, le processus d'écrouissage durcit le matériau, augmentant ainsi sa résistance à la traction et sa limite d'élasticité. L'action de brunissage des filières produit également une finition de surface supérieure et lisse, qui réduit le frottement et le risque de grippage. Roulage de fil est la méthode préférée pour la production en grande quantité et pour toute application où la résistance à la fatigue et la résistance ultime sont des exigences de conception critiques.

Comparaison technique : Découpage et laminage

Ce tableau résume les différences techniques essentielles entre les deux principales méthodes de filetage.

| Paramètres techniques | Découpage du fil | Roulage du fil |

| Flux de grains de matière | Coupé / Interrompu | Inébranlable / Suit le contour du fil |

| Résistance à la traction | Base de référence | Augmenté de 10-30% |

| Résistance à la fatigue | Plus bas | Nettement plus élevé |

| Finition de la surface | Bon (en fonction de l'outil) | Excellent (bruni) |

| Précision dimensionnelle | Bon | Excellent et cohérent |

| Vitesse de production | Plus lent | Très rapide |

| Application typique | Prototypes, matériaux difficiles à former, faibles volumes. | Fixations à haute performance et à grand volume, applications à forte fatigue. |

La science de la vérification : La mesure

Une vis n'est dite "de précision" que si l'on peut vérifier que ses dimensions et propriétés critiques respectent les tolérances spécifiées. Dans la fabrication de précision, l'assurance qualité n'est pas une étape d'inspection finale ; c'est un système de mesure intégré qui surveille le processus, de la matière première au produit fini. Cet engagement en faveur de la vérification est ce qui différencie une fixation de base d'un composant technique fiable. Il implique un ensemble de technologies avancées exploitées par des techniciens qualifiés.

Mesure dimensionnelle

La vérification de la géométrie complexe d'un filet de vis nécessite plus qu'un simple jeu de pieds à coulisse.

Les comparateurs optiques, ou projecteurs de profil, grossissent le contour d'une vis de 10 à 100 fois, voire plus, et le projettent sur un écran. Cela permet de mesurer avec précision des caractéristiques qu'il est difficile, voire impossible, de vérifier avec des jauges de contact, telles que le rayon du fond de filet, les angles des flancs, le pas et l'avance. Des graphiques de superposition avec des bandes de tolérance peuvent être utilisés pour une évaluation rapide des profils complexes.

Les systèmes de mesure de la vision sont l'évolution automatisée des comparateurs optiques. Ces systèmes sans contact utilisent des caméras haute résolution, des optiques avancées et des logiciels puissants pour mesurer des dizaines de caractéristiques sur une pièce en quelques secondes. Ils sont idéaux pour l'inspection 100% dans des environnements de production en grande quantité, fournissant des données hautement reproductibles et générant des rapports de contrôle statistique des processus (CSP) pour surveiller les tendances de fabrication et prévenir les déviations avant qu'elles ne sortent de la tolérance.

Pour un niveau de précision maximal, des machines à mesurer tridimensionnelles (MMT) et des scanners laser sont utilisés. Une MMT utilise un palpeur très sensible pour toucher des points de la surface de la pièce, créant ainsi un nuage de points en 3D qui peut être comparé directement au modèle CAO d'origine. Cette méthode est très utile pour vérifier les géométries complexes, les tolérances de position et les inspections du premier article. Les scanners laser remplissent une fonction similaire sans contact, en capturant des millions de points de données pour créer un jumeau numérique complet de la pièce finie.

Test de propriété

Au-delà des dimensions, les propriétés mécaniques du matériau doivent être vérifiées pour s'assurer qu'elles répondent aux spécifications de conception, en particulier après des processus tels que le traitement thermique ou le formage à froid.

L'essai de traction est un essai destructif qui consiste à tirer un échantillon de vis ou une éprouvette représentative jusqu'à ce qu'elle se brise. La machine d'essai mesure la force appliquée et l'étirement, fournissant ainsi des données essentielles sur la résistance ultime à la traction (RAT), la limite d'élasticité (le point auquel le matériau commence à se déformer de manière permanente) et la ductilité du matériau.

Essai de duretéLe test de résistance à la déformation plastique, qui utilise des méthodes telles que Rockwell ou Vickers, mesure la résistance du matériau à la déformation plastique localisée. Il s'agit d'un moyen rapide et efficace de vérifier qu'un matériau est bien résistant à la déformation plastique. processus de traitement thermique a atteint la dureté et la résistance souhaitées, un facteur critique pour les aciers martensitiques et les alliages durcissables par vieillissement.

Le contrôle de la rugosité de surface utilise un profilomètre, un instrument doté d'un stylet fin qui trace la surface du fil. Il quantifie les pics et les creux microscopiques, fournissant une valeur numérique pour la rugosité (par exemple, Ra). Une finition de surface lisse, telle que produite par le roulage des filets, est essentielle pour réduire le frottement, assurer une application cohérente du couple et prévenir le grippage des filets, en particulier pour les fixations en acier inoxydable et en titane.

L'élément humain

Bien que les systèmes automatisés offrent rapidité et répétabilité, un technicien de mesure expérimenté est inestimable pour interpréter les données et gérer les inspections complexes. Par exemple, nous avons constaté que pour les vis ayant des filetages complexes à plusieurs départs ou des exigences de profil uniques, la configuration et la mesure manuelles sur un comparateur optique sont souvent nécessaires pour identifier correctement le véritable diamètre primitif ou une erreur de forme subtile, une nuance que certains systèmes automatisés de type "réussite/échec" peuvent ne pas voir. Cette combinaison de technologie avancée et d'expertise humaine garantit une véritable qualité. Tous ces processus de vérification sont régis par des normes industrielles, telles que la norme ISO 4759 qui définit les tolérances pour les fixations, ou des exigences spécifiques en matière de systèmes de qualité dans les domaines aérospatial (AS9100) et médical (ISO 13485), qui ancrent l'ensemble du système de fabrication dans des repères faisant autorité et reconnus à l'échelle mondiale.

Améliorer la performance finale : Traitements de surface

Le processus de fabrication ne se termine pas lorsque le fil est formé et contrôlé. Une dernière un traitement de surface ou un revêtement est souvent appliqué pour améliorer la performance dans l'environnement d'utilisation finale. Ces traitements ne sont pas simplement cosmétiques ; il s'agit de solutions techniques fonctionnelles qui améliorent la résistance à la corrosion, réduisent le frottement, empêchent le grippage ou préparent la surface pour le collage ou l'étanchéité. Le choix du bon traitement est aussi important que celui du matériau de base.

Résistance à la corrosion

Pour les matériaux qui ne sont pas naturellement résistants à la corrosion, comme le titane ou les superalliages, un traitement de surface est indispensable pour assurer leur longévité.

La passivation est un procédé de nettoyage chimique appliqué exclusivement aux aciers inoxydables. Elle élimine le fer libre et les autres contaminants laissés sur la surface par l'usinage ou la manipulation. Ce procédé ne plaque pas la pièce mais renforce la couche naturelle et passive d'oxyde de chrome, maximisant ainsi la résistance à la corrosion inhérente au matériau. Il s'agit d'une étape finale essentielle pour toute vis de précision en acier inoxydable.

Le zingage est une méthode courante et rentable pour protéger les pièces en carbone et en acier. vis en acier allié. Le zinc agit comme un revêtement sacrificiel ; il se corrode de préférence au substrat d'acier, le protégeant ainsi de la rouille. Un revêtement de conversion au chromate est souvent appliqué sur le zinc pour fournir une couche de protection supplémentaire et peut être utilisé pour codifier les pièces (par exemple, chromate jaune, bleu ou clair).

Lubrification et anti-gallage

Dans de nombreuses applications, le contrôle du coefficient de frottement est essentiel pour obtenir la précharge correcte à partir d'un couple donné. Dans des matériaux comme l'acier inoxydable et le titane, qui ont tendance à se gripper (soudure à froid) sous pression, un revêtement lubrifiant est essentiel.

Les lubrifiants à film sec, tels que le disulfure de molybdène (MoS2) ou le PTFE (polytétrafluoroéthylène, souvent connu sous le nom commercial de Teflon), sont appliqués sur les filetages et durcis pour créer une couche lubrifiante solide. Ces revêtements réduisent considérablement le coefficient de frottement, ce qui permet d'appliquer un couple régulier et sans à-coups et d'éviter le grippage des filetages lors de l'assemblage et du désassemblage. Les revêtements en PTFE offrent également une excellente résistance chimique.

L'oxyde noir est un revêtement de conversion chimique qui transforme la surface de l'acier en magnétite (Fe3O4). Il offre une légère résistance à la corrosion et à l'abrasion et possède des propriétés d'absorption de l'huile qui l'aident à retenir les lubrifiants. Son principal avantage pour les vis de précision est la prévention du grippage. Comme il s'agit d'un revêtement de conversion avec un changement dimensionnel minimal, il est bien adapté aux pièces présentant des tolérances serrées.

Aperçu du traitement de surface

Ce tableau fournit un résumé technique des traitements de surface courants et de leurs fonctions principales.

| Traitement / Revêtement | Objectif technique principal | Matériaux communs | Note clé |

| Passivation | Amélioration de la résistance naturelle à la corrosion, nettoyage de la surface. | Aciers inoxydables | Processus de nettoyage chimique, pas de placage. Il permet d'éliminer le fer libre de la surface après l'usinage. |

| Placage de zinc | Protection sacrificielle contre la corrosion. | Aciers au carbone et alliés | L'épaisseur peut être contrôlée. Une couche de conversion au chromate est souvent ajoutée pour une protection supplémentaire. |

| Oxyde noir | Faible résistance à la corrosion, antigivrage. | Aciers, aciers inoxydables | Un revêtement de conversion avec un changement dimensionnel minimal, ce qui le rend idéal pour les pièces à tolérances serrées. |

| Revêtement PTFE (Teflon) | Frottement extrêmement faible, résistance aux produits chimiques, anti-gravillonnage. | Tous les métaux | Appliqué sous forme de liquide pulvérisé et durci. Assure une relation constante entre le couple et la tension. |

Conclusion : Rassembler les principes

La véritable fabrication de vis de précision n'est pas une action unique, mais un système complet. C'est l'intégration délibérée d'une science des matériaux avancée, de techniques de formage contrôlées et optimisées et d'une vérification rigoureuse et multidimensionnelle des mesures. De la sélection d'un alliage pour ses performances spécifiques à des températures extrêmes à la vérification d'un rayon de fond de filet à quelques microns près, chaque étape est une décision d'ingénierie calculée.

Ces principes régissent le parcours qui mène d'une barre brute à une fixation aérospatiale critique pour le vol ou à un implant médical qui sauve des vies. Une compréhension approfondie de la manière dont les matériaux, les méthodes de fabrication telles que le roulage des filets et la science de la vérification de la qualité fonctionnent ensemble est la clé qui permet d'atteindre un nouveau niveau de liberté de conception et de fiabilité des produits. En spécifiant non seulement les dimensions, mais aussi le matériau, le processus de fabrication et les traitements de finition nécessaires, les ingénieurs et les concepteurs peuvent s'assurer qu'ils obtiennent des fixations qui offrent des performances sans compromis et une fiabilité absolue lorsque c'est le plus important.

- ASTM International - Normes et essais de fixations https://www.astm.org/

- ISO - Organisation internationale de normalisation https://www.iso.org/

- Institut des fixations industrielles (IFI) https://www.indfast.org/

- SAE International - Normes pour l'aérospatiale et la précision https://www.sae.org/

- ASM International - Matériaux et fabrication https://www.asminternational.org/

- ASME - Société américaine des ingénieurs en mécanique https://www.asme.org/

- NIST - Institut national des normes et de la technologie https://www.nist.gov/

- Association pour le formage des métaux de précision (PMA) https://www.pma.org/

- Société des ingénieurs de fabrication (SME) https://www.sme.org/

- ANSI - American National Standards Institute (Institut national américain de normalisation) https://www.ansi.org/