エンジニアのためのクランプ力試験ガイド

クランプ力の役割

今日のエンジニアリングの世界では、組み立てられた製品の強度は、しばしばクランプ力という重要な要素に左右されます。この力とは、ボルトのような締結部品が締め付けられたときに生じる圧力のことです。部品同士を固定し、外部からの荷重に対抗し、接合部がその寿命を通じて適切に機能するようにする力です。この力を理解しチェックすることは、単なる座学ではなく、安全性、品質、性能のための基本的な要件です。この ガイドでは、詳細なテクニカル 基本的な考え方から始まり、高度な試験方法、データの読み方まで、現役エンジニアのために解説します。

クランプ力とは

締め付け力は、予圧またはボルト張力とも呼ばれ、締め付けたときにファスナーに生じる伸張力のことです。これは、ファスナーにかかる回転力であるトルクとは異なることを知っておくことが重要です。締め付け力は、このトルクが摩擦に打ち勝ち、ボルトを硬いバネのように引き伸ばしたときに発生します。この蓄積された弾性エネルギーが、ジョイント部品への絞りクランプ荷重を生み出します。どのように作用するかは状況によって異なります:

- ボルトジョイント: これは、ジョイントが横方向や引っ張りの荷重に耐え、滑ったり離れたりすることなく、疲労破壊を防ぐものである。

- 射出成形: これは、溶融プラスチックの大きな圧力に対して金型の2つの半分を閉じて保持し、バリなどの欠陥を防止する。

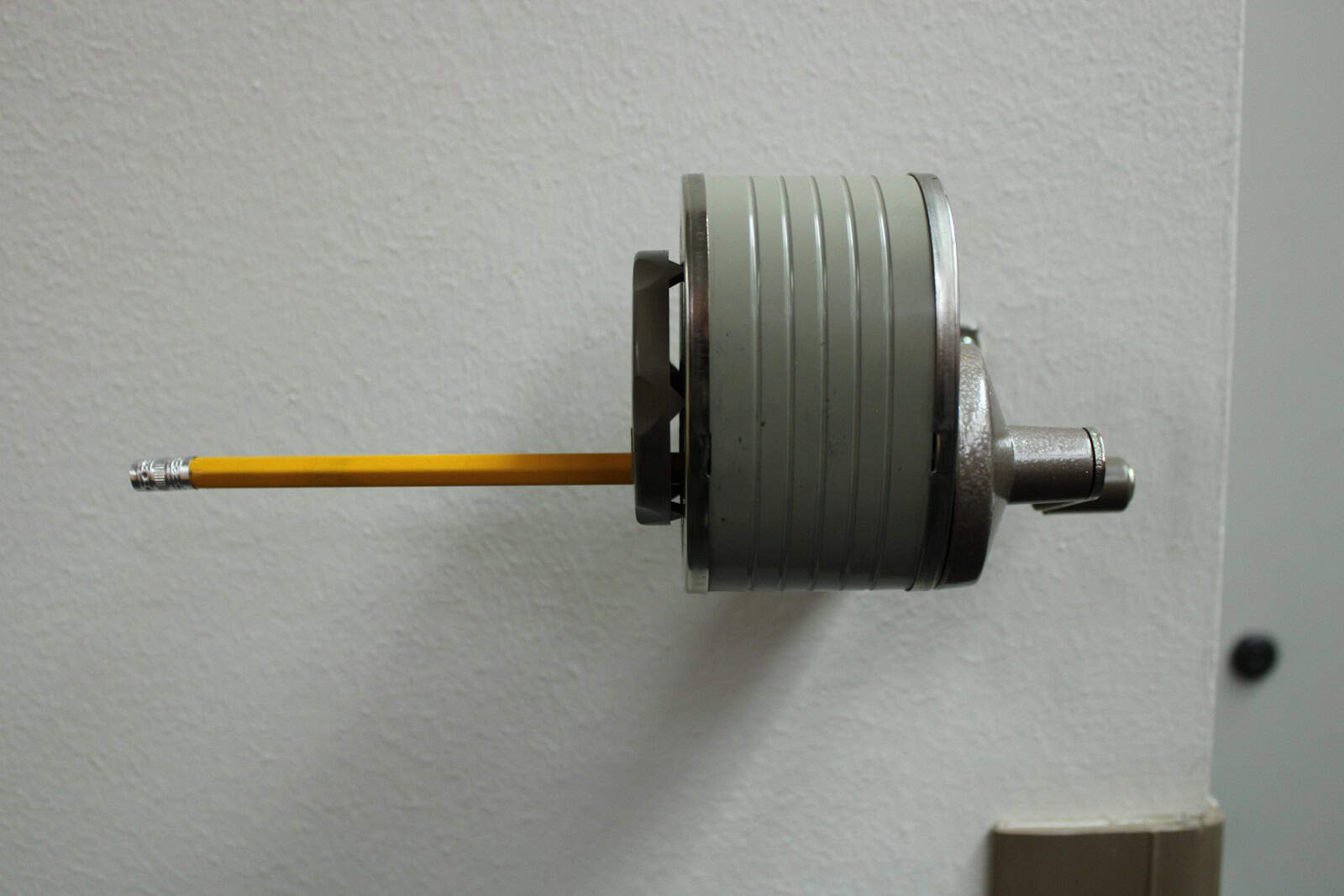

- ワークホールディング ワークピースを確実に保持し、寸法精度に重要な高加工時の移動を防止します。

- 溶接: パーツを正確に並べて密着させることで、適切な融合を確保し、反りを抑える。

なぜ正確なテストが重要なのか

クランプ力が小さすぎても大きすぎても故障の原因になるため、正しいクランプ力の測定は絶対に必要です。不適切なクランプ荷重は、隠れた欠陥として現れるのを待っているのです。

力が弱すぎることは、ジョイントの不具合の主な原因である。横からの荷重でジョイントが滑ったり、密閉された接続部で液体やガスが漏れたり、振動で緩んだり、成型で緩んだりする、 高価な材料 金型フラッシングによる廃棄物。

一方、強すぎる力も同様に有害です。ねじ山が剥がれたり、ファスナー自体が壊れたりして、即座に破損する可能性があります。さらに巧妙なことに、ボルトの弾性限界を超えて過大な応力がかかり、ボルトが降伏して予圧を維持できなくなることもあります。また、クランプされた部品にダメージを与え、柔らかい材料を押しつぶしたり、フランジをゆがませたり、機械に不必要なストレスを与え、早期の摩耗につながることもあります。

記事のロードマップ

この記事では、クランプ力テストを理解し、実践するための完全なフレームワークを提供します。まずは トルクの関係を支配する基本物理学摩擦、そしてその結果生じる力。その後、単純なトルクチェックから高精度の直接測定技術まで、さまざまな試験方法の比較を行います。その後、精度に影響する重要な要素について詳しく説明し、試験データの読み方や一般的な問題を解決するための実践的なガイドを提供します。

クランプ力の物理学

クランプ力をしっかりと理解するには、まず基礎となる物理学と機械的原理を理解することから始まります。この基礎がなければ、試験はブラックボックス化し、トラブルシューティングは当てずっぽうの作業になってしまいます。力が発生する仕組みを理解することで、エンジニアはジョイントの設計、締め付け戦略、試験方法の選択について賢明な判断を下すことができます。

トルク、張力、力

ファスナーを締め付ける最も一般的な方法は、特定のトルクを加えることです。しかし、この入力トルクと結果として生じる締付力(ボルトの張力)の関係は、非常に変化しやすく間接的です。加えられたトルクのほとんどは、有用な予圧にはなりません。摩擦によって使い果たされてしまうのです。この関係は、この単純な方程式によって制御される:

f = t / (k * d)`

- F: ボルトの予圧/クランプ力。ボルトが伸びる力であり、ジョイントを締め付ける力に等しい。

- T: 適用トルク。ナットまたは ボルトヘッド.

- K: ナット係数(または摩擦係数)。これは、ジョイントのすべての摩擦変数と幾何学的変数を組み合わせた単位のない数値である。

- D: 公称ボルト径。

ボルトとナットのねじ山の間、回転するナットやボルトの頭部とクランプ面の間です。多くの人にとって衝撃的な現実は、摩擦が加えられたトルクの膨大な部分を占めているということです。通常、トルクの約50%がナットやボルトの頭の下の摩擦で失われ、さらに40%がねじ山の摩擦で失われます。つまり、トルクのうち10%がねじ山の摩擦で失われることになります。 トルクがクランプ荷重を生み出す.摩擦は潤滑、表面仕上げ、設置速度に非常に敏感であるため、重要な用途でトルクだけに頼るのは当然信頼性に欠ける。

フックの法則と伸び

ボルトを精密なバネとして扱うことで、クランプ力をより直接的に計算することができます。弾性限界の範囲内では、ボルトはフックの法則に従います。ボルトが伸びる量は、ボルトに加えられた力に直接関係します。このわずかな長さの変化(伸び)を測定することで、摩擦による変動とは無関係に、高い精度でクランプ力を計算することができます。これが、超音波やマイクロメーターを使った測定法を支える原理です。制御式は

f = a * e * (δl / l)`

- F: クランプ力。

- A: ボルトの断面応力面積。これは公称面積ではなく、荷重を支える有効面積である。

- E: 弾性係数 (ボルト材料のヤング率)。これは、材料の剛性(例えば、鋼鉄の場合、~205GPaまたは30,000,000psi)を測定します。

- ΔL: 締め付けによるボルトの長さの変化(伸び)。

- L: 引き伸ばされるボルトの元の有効長。

この関係は、特性(A、E、L)がわかっているボルトの伸び(ΔL)を正確に測定できれば、そのボルトにかかるクランプ力(F)を直接計算できることを示しています。

材料とジョイントの特性

最終的に達成されるクランプ力は、ジョイントシステム全体の関数でもあります。クランプ部品の剛性と比較したボルトの剛性によって、外部荷重や温度変化に対するジョイントの挙動が決まります。複数のガスケットのような柔らかい部品を使ったジョイントは、剛性が低くなります。柔らかい材料が落ち着いたり、クリープしたりするにつれて、予圧が時間とともに減少し、弛緩する可能性が高くなります。一方、2枚の大きな鋼板を使った剛性の高いジョイントは、予圧をより効果的に保つことができます。ボルトの等級や引張強さなどの材料特性によって、降伏せずに安全に扱える最大予圧が決まります。高強度グレード8.8のボルトは、同じサイズの軟鋼グレード4.6のボルトよりもはるかに高いクランプ荷重を達成することができます。

クランプ力試験方法

クランプ力試験には、間接的な推定から高精度の直接測定まで、いくつかの方法があります。どの方法を選択するかは、関節の重要度、精度要件、予算、アクセス性、試験が研究開発、生産、現場チェックのためかどうかによって決まります。

間接トルク方式

組立において最も一般的な方法は、校正されたトルクレンチを使用するトルクベースのアプローチである。作業者は指定されたトルク値を加え、クランプ力は「F = T / (K * D)`」の計算に基づいて想定される。確立されたように、これは間接的な方法です。その主な弱点は、摩擦係数(K)のばらつきが大きいことです。潤滑状態、表面の錆、ねじ山の状態、あるいは作業者の技量が変化すると、完璧に校正されたレンチであっても、実際の予圧が目標値から±25%以上変化することがあります。この方法は、クランプ力の許容範囲が広い非重要な用途では、しばしば「十分な」方法です。

直接測定法

直接法は、クランプ荷重から直接生じるファスナーまたはジョイントの物理的変化を測定します。これらの技術は、摩擦の不確実性をほとんど回避できるため、はるかに正確です。

超音波伸び計

この高度な方法は、ボルトの伸びの原理を利用している。超音波トランスデューサーをボルトの頭部に設置します。超音波トランスデューサーは、ボルトの長さ方向に音のパルスを送ります。測定器はパルスの飛行時間を正確に測定します。この測定は締め付け前と締め付け後に行われます。飛行時間の変化は、ボルトの長さの変化(伸び)に直接関係しています。材料の音響特性とフックの法則を用いて、この装置は締め付け力を計算します。精度が高く(通常±1~3%)、最初のボルト端の準備が完了すれば、非侵入型であるため、現場での重要な接合部のチェックに最適です。

ロードセルとフォースワッシャー

これらの装置は力を直接測定するため、精度のゴールドスタンダードです。ロードセルは、力を測定可能な電気信号に変換する装置です。多くの場合、ワッシャーの形に組み込まれ、ナットやボルトの頭の下に直接置かれます。締め具を締め付けるとロードセルが圧縮され、その出力から締め付け力をリアルタイムで読み取ることができます。これらは実験室での研究、他の締め付け方法の校正、特定の接合部の真のトルクと張力の関係を確立するために不可欠なツールです。荷重表示ワッシャを取り付けると、トルクがかかるにつれて力の数値が増加するのを直接観察することができ、しばしば両者の間に非線形で一貫性のない関係があることが明らかになります。

ストレインゲージ

最高の精度、特に研究開発や故障解析には、ひずみゲージを使用することができます。小さくて薄い箔グリッドがボルトのシャフトに直接接着されています。ボルトを締めたり伸ばしたりすると、シャフトにひずみが生じ、箔グリッドが伸びて電気抵抗が変化します。この抵抗値の変化をホイートストンブリッジ回路で測定し、ボルトのひずみ、ひいては応力と力を正確に関連付ける。この方法は非常に正確ですが、繊細で手間がかかり、一般的に実験室での使用に限られます。

マイクロメーター測定

これは、ボルトの伸びを測定するための最も基本的な機械的方法である。ボルトの両端にアクセスする必要がある。締め付ける前に、専用のマイクロメーターでボルトの全長を測定する。締め付け後、測定を繰り返します。2つの測定値の差が伸び(ΔL)です。この値をフックの法則の公式で使用し、力を計算することができます。フックの法則の利点は、シンプルなコンセプトと設備コストの低さである。しかし、オペレーターによる誤差が生じやすく、精密で清潔な測定面が必要であり、ファスナーの両端にアクセスできる貫通穴の用途にのみ可能です。

試験方法の選択

適切な方法を選択するには、精度、コスト、アプリケーションの制約のバランスをとる必要がある。次の表は、この決定を導くための比較表です。

| 方法 | 原則 | 精度 | コスト | 申し込み | 長所/短所 |

| トルクレンチ | 間接(トルク) | 低~中 | 低い | 総会 | プロだ: シンプルで速い。 コン: 摩擦のため精度が非常に低い。 |

| 超音波 | ダイレクト(ストレッチ) | 高い | 高い | クリティカル・ジョイント、現場監査 | プロだ: 非常に正確で、押し付けがましくない。 コン: 初期較正が必要、材料/温度に敏感。 |

| ロードセル/ワッシャ | ダイレクト(力) | 非常に高い | 中~高 | 研究開発、キャリブレーション、クリティカル・ジョイント | プロだ: 力を直接測定し、最高の精度を実現。 コン: 関節のこわばりを変えることができる。 |

| ストレインゲージ | ダイレクト(ひずみ) | 非常に高い | 高い(労働) | ラボ試験、バリデーション | プロだ: 極めて正確だ。 コン: 壊れやすく、専門家による取り付けが必要。 |

| マイクロメーター | ダイレクト(ストレッチ) | ミディアム | 低い | スルーホールボルト | プロだ: 安価でシンプルなコンセプト。 コン: 操作ミスが起こりやすく、アクセスが限られている。 |

精度に影響を与える要因

目標のクランプ力を達成するためには、適切な締め付け工具を選ぶだけではありません。多くの要因がプロセスに大きなばらつきをもたらす可能性があります。規律あるエンジニアリングのアプローチでは、一貫した信頼性の高い結果を保証するために、これらの変数を特定し、理解し、制御する必要があります。

摩擦の影響

摩擦は、トルク制御による締め付けにおける唯一最大の誤差と不整合の原因である。前述のように、摩擦は入力エネルギーの最大90%を使用します。摩擦をコントロールできないということは、クランプ荷重をコントロールできていないということです。摩擦の主な原因は管理されなければなりません:

- ボルトの頭またはナットの面の下: これがトルクのおよそ50%を占めている。表面仕上げ、ワッシャーの有無、潤滑が制御因子となる。

- スレッドに これは、トルクのもう40%を占める。ねじ山の品質、表面仕上げ、潤滑が重要です。

- 潤滑の効果: 潤滑剤は摩擦係数を下げ、さらに重要なことに安定させるように設計されています。ドライボルトから潤滑剤入りボルトに変えることで、同じトルクで2倍以上のクランプ力を得ることができます。一貫性が重要です。

- 部品の表面仕上げ: 表面が粗かったり、凹凸があったり、損傷していたりすると、摩擦が予想外に大きくなり、より多くのトルクを使い、最終的な予圧が減少します。

オペレーターとツールの要因

人間的要素と使用される工具は、ばらつきの重要な原因です。クリックタイプのトルクレンチで "ジャーク "モーションを使用するオペレーターは、簡単に設定トルクをオーバーシュートし、過剰なクランプ力につながる可能性があります。工具が目標トルクに達したことを示すまで、スムーズで連続的な引きは、再現性のために不可欠です。

工具の校正も同様に重要です。締め付け機器や測定機器、特にトルクレンチや超音波機器は、時間の経過や使用によってドリフトします。国家標準にトレーサブルな定期校正スケジュールは、あらゆる品質管理プロセスにとって必須です。ISO 6789のような規格によれば、トルク・ツールは年1回、あるいは設定されたサイクル数(例えば5,000回)の後など、定期的に校正され、指定された公差内に収まっていることを確認する必要があります。

環境および素材要因

部品そのものと組み立て環境は、さらなる変数をもたらす。これらは設計と組み立て手順の両方で考慮しなければならない。次の表は、最も一般的な要因とその緩和策をまとめたものである。

| ファクター | 効果の説明 | 緩和戦略 |

| 潤滑 | ナット係数」(K)が劇的に変化します。無潤滑ボルトは、同じ予圧のために、より大きなトルクを必要とします。 | 指定された潤滑剤を使用し、指定された表面(スレッドのみ、またはスレッドとアンダーヘッドなど)に一貫して塗布する。組立手順書には、潤滑油の種類を記載してください。 |

| 表面仕上げ | 粗い表面は摩擦を増加させ、与えられた予圧に対してより大きなトルクを必要とする。仕上がりにばらつきがあると、ばらつきが大きくなる。 | 受入品質管理を通じて、相手部品とファスナーの表面仕上げを指定し、管理する。 |

| 温度 | 材料の膨張や収縮を引き起こし、組み立て後の予圧を変化させることがある(熱影響)。低い温度で締め付けたジョイントは、高い使用温度で予圧を失うことがある。 | 可能な限り温度管理された環境で組み立てる。異種材料との接合部の設計計算では、熱膨張の差を考慮する。 |

| ファスナーの再利用 | ボルトを再使用すると、ねじ山が焼け、摩擦係数が変化します。さらに重大なことは、再使用したボルトに降伏が生じ、予圧を達成したり維持したりする能力が低下している可能性があることです。 | フォロー ファスナーに関するメーカーまたはエンジニアリング・ガイドライン 再使用。すべての重要な接合部については、常に新品の認証済みファスナーを使用することを既定の方針とすべきである。 |

| 関節リラクゼーション | 時間の経過とともに、(ガスケットのような)柔らかい素材や厚い塗膜がクランプ荷重で圧縮され、予圧が失われることがあります。これは時間に依存する影響です。 | 初期沈下を補正するため、一定時間(例えば24時間)後に再トルクシーケンスを実施する。硬化ワッシャーを使用して荷重を分散させ、クリープを最小限に抑える。 |

テストデータの解釈

クランプ力テストの実施は、戦いの半分に過ぎません。真価を発揮するのは、得られたデータを正しく読み取り、適切な技術的判断を下すことです。これには、単一のデータポイントだけでなく、組立工程の全体的な健全性と能力を理解することが必要です。

データ分布の理解

1回のクランプ力測定では、限られた洞察しか得られません。プロセスを真に理解するには、統計的に有意なサンプルのジョイントをテストする必要があります。これにより、結果の分布を分析し、プロセスの一貫性と精度を明らかにすることができます。最も重要な統計的尺度は次の2つです:

- 平均値: これは結果の中心傾向です。平均して目標のクランプ力に達しているかどうかがわかります。平均値が目標値と大きく異なる場合は、プロセスに系統的な誤差があることを示しています(例:トルク仕様が間違っている、Kファクターの仮定が間違っている)。

- 標準偏差: これは、結果の「散らばり」やばらつきを示す尺度である。標準偏差が低ければ、どのジョイントも同じようなクランプ荷重を達成する、一貫した再現性のあるプロセスを示します。標準偏差が高い場合は、平均値が目標通りであっても、アセンブリごとに大きなばらつきがある、制御されていないプロセスを意味します。

健康な関節と不健康な関節

関節のデータシグネチャーは、プロセスがコントロールされているかどうかをエンジニアに素早く伝えることができます。健全な」継手のシグネチャーをヒストグラムとしてプロットすると、目標予圧値を中心とした、または目標予圧値に非常に近い、緊密な分布(低標準偏差)を示します。これは、技術仕様を満たす継手を確実に生産する有能なプロセスを示しています。

不健康な」シグネチャーは、ばらつきが大きい(標準偏差が大きい)。ある継ぎ手は緩すぎ、ある継ぎ手はきつすぎるというように、結果がばらつくことがある。これは、一貫性のない潤滑、オペレーターの技術不足、部品品質のばらつきなど、工程内で制御されていない変数があることを示す明らかな兆候です。もうひとつの不健康な兆候は、目標から遠く離れたところに中心があるタイトな分布で、修正が必要な系統的誤差を示している。

実践的トラブルシューティング

試験データから問題が発見された場合、トラブルシューティングへの体系的なアプローチが必要となります。以下のガイドでは、クランプ力試験中に観察される一般的な症状を、考えられる原因と関連付け、是正措置を推奨しています。

| 症状/問題 | 考えられる原因 | 推奨される措置 |

| 正しいトルクにもかかわらず低いクランプ力 | - 過度の摩擦(潤滑油がない、間違った潤滑油、粗い表面)<br>- 計算に使用したKファクターが正しくない<br>- 工具の校正不良<br>- 目標トルクに達する前にボルトが降伏する | - 正しい潤滑油が使用され、一貫して塗布されていることを確認する。<br>- 部品の表面仕上げを確認する。<br>- トルク工具を再較正する。<br>- 真のトルク対力の関係を確立し、トルクスペックを調整するために、(ロードセルを使用するなどして)力を直接測定する。 |

| 高い散らばり/一貫性のない結果 | - 一貫性のない、またはずさんな潤滑手順<br>- オペレーターのテクニックは様々(スピード、動き)<br>- 部品の品質/寸法のばらつき(ボルト、ナット、ワッシャー)<br>- インパクトレンチなどの制御不能な工具の使用 | - 潤滑手順を標準化し、オペレーターを訓練する。<br>- 適切でスムーズな工具の使用について、オペレーターを訓練する。<br>- 実施 品質管理 入荷するファスナーや部品をチェックする。<br>- 校正された連続駆動工具またはクリック式工具に切り替える。 |

| クランプ力は時間とともに低下する(リラックス) | - ガスケットのクリープまたは沈下<br>- ソフトジョイント材(塗料を含む)の圧縮<br>- 振動の緩み<br>- 熱サイクル効果 | - 荷重を分散させるため、硬化ワッシャーを使用する。<br>- 一定時間(例えば24時間)後に再トルクシーケンスを行う。<br>- ロック式ファスナー、ネジロック式接着剤、または高振動環境用のその他の防振方法を検討する。<br>- 設計段階で熱影響を分析する。 |

| 締め付け中にボルトが破損 | - トルクのかけすぎ(仕様間違い、工具不良)<br>- ボルト材質の欠陥または使用グレードの間違い<br>- 以前に降伏したボルトを再利用<br>- ねじれ破損につながる過度のねじ山摩擦 | - トルク仕様と工具の較正を確認する。<br>- 信頼できるサプライヤーの新品の認定ボルトを使用し、ヘッド・マークを確認すること。<br>- 重要なファスナーについては、厳格な「再使用禁止」方針を実施する。<br>- 張力に対するねじり応力を軽減するために、適切な潤滑を行うこと。 |

テストのQAへの統合

結局のところ、クランプ力試験は、問題が発生した場合にのみ実施される孤立した作業と見なすべきではない。そうではなく、設計・開発から生産、フィールドサービスまでを網羅する包括的な品質フレームワークに統合する必要があります。クランプ力テストは、プロセス検証と管理のためのツールなのです。

技術的な要点

私たちの技術的分析により、強固なクランピング戦略の基礎となるいくつかの重要な原則が確立されました。エンジニアと技術者は、これらのポイントを理解する必要があります:

- ボルト接合部の完全性と性能を決定する真の物理的パラメータは、トルクではなくクランプ力です。

- 超音波やロードセルを使用した直接測定法は、摩擦という大きな変数をバイパスすることで、間接的なトルクベースのアプローチよりもはるかに高い精度と信頼性を提供します。

- 摩擦は、トルク制御締め付けにおける唯一最大の変数であり、潤滑、表面仕上げの仕様、部品の品質を通じて理解し、厳密に制御する必要があります。

- 工具、オペレーター、コンポーネント、環境など、すべての影響因子を考慮した体系的なアプローチは、一貫性のある予測可能な結果を達成するために不可欠です。

リアクティブからプロアクティブへ

クランプ力試験から得られる知識により、組織は(故障を修理する)リアクティブな状態から(故障を予防する)プロアクティブな状態に移行することができる。研究開発段階では、試験は正しい仕様を確立し、ジョイント設計を検証します。生産段階では、組立工程を監査し、管理されていることを確認し、オペレーターを訓練するために使用される。最終的な目標は、このデータを使用して信頼性と再現性の高いクランププロセスを構築し、定期的なテストを長期的に削減できるようにすることです。ここに概説された原則に基づいて構築された、よく理解され、よく制御された工程は、卓越したエンジニアリングの特徴であり、安全で高品質な製品の基盤です。

- https://www.iso.org/ ISO - トルクツール規格(ISO 6789)

- https://www.portlandbolt.com/ ポートランドボルト - ボルトトルクと張力チャート

- https://www.engineersedge.com/ エンジニアエッジ - 締結トルクとクランプ力の計算機

- https://www.astm.org/ ASTM International - ファスナー試験規格

- https://en.wikipedia.org/wiki/Bolted_joint ウィキペディア - ボルトジョイント

- https://www.futek.com/ FUTEK - ロードセルと力計測システム

- https://www.atlascopco.com/ アトラスコプコ - 締付け技術ポケットガイド

- https://www.sae.org/ SAE International - 締結部品のトルク-テンション規格

- https://www.researchgate.net/ ResearchGate - ボルトジョイントの研究論文

- https://www.nord-lock.com/ ノルトロックグループ - ボルト技術とクランプ力