精密ねじ製造完全ガイド:ねじの機能を高めるもの

普通のネジは、ただ物を固定するだけだ。精密ネジはそれ以上の働きをします。その違いは、サイズや価格だけではありません。適切な材料を選び、製造方法を管理し、入念にテストするという3つのポイントに集約されます。航空宇宙、医療機器、ハイテク・エレクトロニクスなど、要求の厳しい分野で働くエンジニア、デザイナー、バイヤーにとって、何がねじを精密にするのかを理解することは不可欠です。何百万ドルもする人工衛星や命を救う医療機器が故障した場合、その原因が性能要件を満たしていない部品にあることがよくあります。

このガイドでは、基本的な説明にとどまらず、真に精密なねじとは何かについて、徹底的な技術的考察を行います。高荷重や過酷な条件下で、ファスナーが信頼できる性能、一貫性、信頼性を提供するための工学的な選択と科学的な原理を説明します。私たちは、「どのように」の背後にある「なぜ」に焦点を当て、自信を持って部品を指定し、購入するための知識を提供します。

精密ねじ製造の核となる以下の分野を探る:

- 要求の厳しい用途のために素材を選択する科学。

- 主な製造方法の詳細な比較。

- 測定と 品質管理 精度を保証するシステム

- 特殊な表面処理による性能向上。

パフォーマンスの基礎素材

精密ねじの性能は、最小レベルである原子から始まります。材料の選択は、機械的特性、耐環境性、製造の容易さ、コストなど、複数の要素を分析した上で慎重に決定される。高温のジェットエンジンには完璧に機能する材料でも、生体適合性のある骨インプラントには完全に間違っている。このようなトレードオフを理解することは、ねじ接続を成功させるためには不可欠です。私たちは、材料を名前だけで分析するのではなく、完成部品でどのように機能するかを決定する特定の特性によって分析します。

ステンレス鋼タイプ

ステンレス鋼は、少なくとも約11%のクロムを含む鉄ベースの金属であり、表面に保護、自己修復クロム酸化物層を形成する元素である。この層が、この材料に錆や腐食に対する有名な耐性を与えている。このファミリーの中でも、精密用途では違いが重要である。

300シリーズ(304、316など)のようなオーステナイト系鋼種は非磁性で、熱処理によって硬化させることはできない。ねじ転造の重要な工程である冷間加工によって強度が増す。316Lは、炭素含有量が低く、モリブデンを添加することで、塩化物に対する耐性が向上し、船舶や医療用途の標準となっている。

400シリーズ(410、416な ど)のようなマルテンサイト系鋼種は、炭素含有 量が高いため、熱処理による硬化と焼戻しが可 能であり、より高い引張強度と硬度が得られる。このため、耐食性はオーステナイト系鋼種より一般的に劣るが、高い耐摩耗性が要求される用途に適している。

高性能金属

ステンレス鋼が処理できる範囲を超える運転要求がある場合、 エンジニアは高度な技術に目を向ける。 素材のクラス。

チタン合金、特にTi-6Al-4V(グレード5)は、その卓越した強度対重量比で有名で、ほとんどの鋼よりも優れています。この特性は、1グラム節約するごとに燃料効率や積載量の増加につながる航空宇宙において極めて重要です。さらに、チタンは卓越した生体適合性と耐食性を示し、骨ネジのような人体内で何十年も機能しなければならない医療用インプラントの材料として選ばれています。このような重要な用途のためには、材料はASTM F136のような厳しい規格を満たさなければなりません。ASTM F136は、外科用インプラントグレードのチタンの組成と特性を規定しています。

超合金は、極端な温度、高い機械的応力、厳しい腐食環境の条件下で性能を発揮するように設計された、ニッケル、コバルト、または鉄をベースとする材料のカテゴリーです。インコネル718やA286(鉄-ニッケル-クロム合金)のようなニッケル基合金は、従来の鋼では破損してしまうような温度でも高い引張強度を維持します。そのため ファスナーに不可欠 ジェットエンジン、ガスタービン、石油化学処理装置の高温部で使用される。このような材料を入手するには、化学的性質や加工を厳しく管理しなければならない航空宇宙材料規格(AMS)に従わなければならないことが多い。

材料特性の比較

以下の表は、精密ねじ製造に使用される一般的な材料のハイレベルな比較であり、アプリケーションの要求に基づいて初期選択するためのクイックリファレンスを提供します。

| 素材グレード | 主要物件 | 一般的な精密アプリケーション |

| ステンレススチール316L | 優れた耐食性、生体適合性、非磁性。 | 医療用インプラント、船舶用ハードウェア、食品加工機器。 |

| チタン(Ti-6Al-4V) | 高い強度対重量比、優れた生体適合性、優れた耐食性。 | 航空宇宙用構造部品、整形外科用ネジ、化学処理。 |

| A286 超合金 | 高温での強度が高く、耐食性に優れる。 | ジェットエンジン部品、高温工業用ファスナー、排気システム。 |

| ベリリウム銅 (BeCu) | 高強度、ノンスパーキング、非磁性、高熱・電気伝導性。 | 電子機器(コネクター、バネ)、危険環境用工具、石油・ガス機器。 |

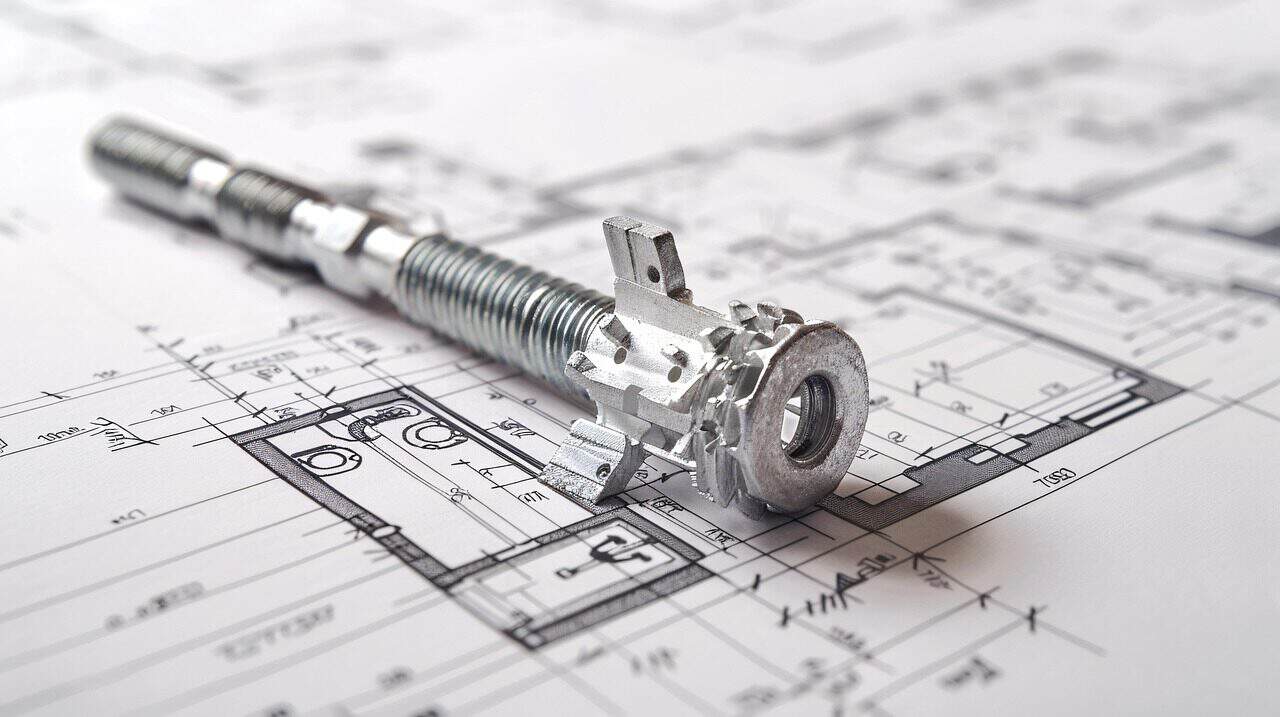

コア製造プロセス

材料が選択されると、ねじ山を形成するために使用される方法は、基本的にねじの最終的な機械的特性を定義します。2つの主要な技術、ねじ切りおよびねじ転造は、互換性がありません。この2つは、材料の除去と成形という2つの異なる製造アプローチであり、強度、疲労寿命、表面品質に大きな影響を与えます。エンジニアは、アプリケーションの性能要件を満たすために、正しいプロセスを指定する必要があります。

糸切断

ねじ切り加工は、材料除去加工プロセスである。CNC旋盤の1点工具や多歯ダイスなどの硬化切削工具を使用して、ブランクから材料を物理的に除去し、ねじ山のらせん状の溝を彫り出す。この方法は彫刻のようなものである。

切削加工の主な結果は、材料の自然な結晶粒構造を突き破ることである。原材料の棒材を最初に引き抜く際に形成される結晶粒の流れが、工具によって切り裂かれる。これによって、特にねじの根元の鋭い角の部分に応力集中が生じ、繰り返し荷重がかかると疲労亀裂の起点となる。最新の工具は、良好な表面仕上げと高い寸法精度を生み出すことができるが、損傷した結晶粒構造は、究極の性能を発揮するための制限要因のままである。ねじ切り加工は、試作、少量生産、冷間成形ができない非常に硬い材料や脆い材料の加工、または部品が完全に熱処理された後にねじ切り加工を行う必要がある場合に最適です。

スレッドローリング

ねじ転造は、冷間成形とも呼ばれる成形プロセスです。材料を除去するのではなく、移動させるのです。この工程では、硬化鋼のダイスを使用し、このダイスをねじのブランクに強い力で押し付けます。ダイスはねじ山の負の輪郭を持ち、ブランクが回転したりその間を移動したりすると、材料は強制的にダイスの溝に流れ込み、ねじ山の山や根が形成されます。

このプロセスの最も大きな利点は、冶金学的な利点である。ねじ転造に伴う冷間加工は、材料の結晶粒組織を伸ば し、再配向させる。結晶粒の流動線は切断されるのではなく、圧縮され、ねじ山形状に沿うように方向転換されます。これにより、重要なねじの根元部分に緻密で壊れにくい結晶粒構造が形成され、ねじの機械的特性が大幅に向上します。表面に生じる圧縮残留応力は、疲労抵抗を劇的に増加させ、多くの場合、切断されたねじと比較して50~75%以上増加します。さらに、冷間加工によって材料が硬化し、引張強度と降伏強度が向上します。また、ダイスのバニシング作用により、優れた滑らかな表面仕上げが得られ、摩擦やカジリのリスクを低減します。 スレッドローリング は、大量生産や、高い疲労寿命と極限強度が重要な設計要件となるあらゆる用途に適した方法である。

技術的な比較:切断と圧延の比較

この表は、2つの主要なねじ成形方法の間の重要な工学的差異をまとめたものである。

| 技術パラメーター | 糸切断 | スレッドローリング |

| 素材の粒の流れ | 切断/中断 | アンブロークン / 糸の輪郭に沿う |

| 引張強度 | ベースライン | 10-30%で増加 |

| 耐疲労性 | より低い | かなり高い |

| 表面仕上げ | 良い(ツールに依存) | エクセレント |

| 寸法精度 | グッド | 優れた安定性 |

| 生産スピード | 遅い | 非常に速い |

| 代表的なアプリケーション | 試作品、成形しにくい素材、少量生産。 | 高性能、大量のファスナー、高疲労用途。 |

検証の科学測定

ねじは、その重要な寸法と特性が指定された公差を満たしていることが確認されて初めて「精密」となります。精密製造において、品質保証は最終検査のステップではなく、原材料から最終製品までのプロセスを監視する統合測定システムです。この検証への取り組みが、基本的なファスナーと信頼性の高いエンジニアリング・コンポーネントを分けるのです。これには、熟練した技術者によって運用される一連の高度な技術が関わっています。

寸法測定

ねじ山の複雑な形状を検証するには、単純なノギスセット以上のものが必要です。

オプティカル・コンパレーター(プロファイル・プロジェクター)は、ねじの外形を10倍から100倍以上に拡大し、スクリーンに投影します。これにより、ねじの根元半径、フランク角度、ピッチ、リードなど、コンタクトゲージでは確認が困難または不可能な形状を正確に測定することができます。公差バンド付きのオーバーレイチャートは、複雑な形状の合否判定を迅速に行うために使用できます。

ビジョン測定システムは、光学コンパレータを自動化したものです。これらの非接触システムは、高解像度カメラ、高度な光学系、および強力なソフトウェアを使用して、数秒で部品の数十のフィーチャーを測定します。大量生産環境での100%検査に最適で、再現性の高いデータを提供し、統計的工程管理(SPC)レポートを作成することで、製造傾向を監視し、許容範囲外になる前に偏差を防止します。

最高レベルの精度を得るためには、三次元測定機(CMM)とレーザースキャナーが採用されます。CMMは、高感度のプローブを使用して部品表面のポイントをタッチし、元のCADモデルと直接比較できる3D点群を作成します。これは、複雑な形状、位置公差、ファーストアーティクル検査などの検証に非常に有効です。レーザースキャナーも非接触で同様の機能を実行し、何百万ものデータポイントをキャプチャして、完成部品の完全なデジタルツインを作成します。

物件テスト

寸法だけでなく、特に熱処理や冷間成形などの加工後に、材料の機械的特性が設計仕様を満たしていることを確認する必要があります。

引張試験は、サンプルのねじや代表的な試験片を破断するまで引っ張る破壊試験です。試験機は加えられた力と伸びを測定し、材料の極限引張強さ(UTS)、降伏強さ(永久変形し始める点)、延性に関する重要なデータを提供します。

硬度試験ロックウェルやビッカースなどの方法を用いて、局所的な塑性変形に対する材料の耐性を測定します。を検証する迅速で効果的な方法です。 熱処理工程 これはマルテンサイト鋼や時効硬化性合金にとって重要な要素である。

表面粗さ試験には、ねじの表面をなぞる細いスタイラスを備えた装置、プロフィロメーターが使用されます。微細な山と谷を数値化し、粗さ(Raなど)を数値で示します。ねじ転造によって生み出される滑らかな表面仕上げは、摩擦を減らし、安定したトルクを確保し、特にステンレス鋼やチタン製ファスナーのねじかじりを防止するために重要です。

人間の要素

自動化されたシステムはスピードと再現性を提供しますが、熟練した測定技術者は、データを解釈し、複雑な検査を処理するために非常に貴重です。例えば、複雑なマルチスタートねじやユニークなプロファイル要件を持つねじの場合、真のピッチ径や微妙な形状誤差を正しく識別するためには、光学コンパレーターでの手動セットアップと測定がしばしば必要となります。この高度な技術と人間の専門知識の組み合わせが、真の品質を保証します。これらの検証プロセスはすべて、ファスナーの公差を定義するISO 4759や、特定の航空宇宙(AS9100)および医療(ISO 13485)品質システム要件などの業界標準によって管理されており、製造システム全体を権威ある世界的に認められたベンチマークに固定しています。

最終的なパフォーマンスを高める:表面処理

製造工程は、糸が形成され、検査されただけでは終わらない。最終的な 表面処理やコーティングは、多くの場合、その効果を高めるために施される。 最終使用環境における性能これらの処理は単に外観を整えるだけでなく、耐食性を向上させ、摩擦を減らし、カジリを防止し、接着やシーリングのために表面を整える機能的なエンジニアリング・ソリューションです。正しい処理を選択することは、母材を選択することと同じくらい重要です。

耐食性

チタンや超合金のようにもともと耐食性のない素材の場合、長持ちさせるためには表面処理が欠かせない。

不動態化は、ステンレス鋼のみに適用され る化学洗浄プロセスである。機械加工や取り扱いによって表面に残った遊離鉄やその他の汚染物質を除去します。このプロセスは、部品にメッキを施すの ではなく、自然で受動的な酸化クロム層を強化 し、材料固有の耐食性を最大化します。これは、精密ステンレス鋼ねじの重要な最終工程である。

亜鉛メッキは、炭素や炭素化合物を保護するための一般的で費用効果の高い方法です。 合金鋼ねじ.亜鉛は犠牲皮膜として機能し、鋼鉄の下地を優先的に腐食させ、錆から保護する。多くの場合、亜鉛の上にクロメート化成皮膜を施して保護層を増やし、部品の色分けに使用します(黄色、青色、透明クロメートなど)。

潤滑性と防汚性

多くの用途において、摩擦係数をコントロールすることは、与えられたトルクから適切な予圧を得るために非常に重要です。ステンレス鋼やチタンのような、加圧下でカジリ(冷間溶接)を起こしやすい素材では、潤滑性のあるコーティングが不可欠です。

二硫化モリブデン(MoS2)やPTFE(ポリテトラフルオロエチレン、商品名テフロン)などのドライフィルム潤滑剤をネジ山に塗布し、硬化させることで強固な潤滑層を形成します。これらのコーティングは摩擦係数を劇的に減少させ、スムーズで一貫したトルクの適用を可能にし、組立時や分解時のねじ山の焼き付きを防ぎます。PTFEコーティングは、優れた耐薬品性も備えています。

ブラックオキサイドは、鋼の表面をマグネタイト(Fe3O4)に変化させる化成皮膜です。これは、穏やかな耐食性と耐摩耗性を提供し、それが潤滑剤を保持するのに役立ちます油吸収特性を持っています。精密ネジの主な利点は、カジリを防止することです。それは最小限の寸法変化を持つ変換コーティングであるため、それは厳しい公差の部品に適しています。

表面処理の概要

この表は、一般的な表面処理とその主な機能を技術的にまとめたものである。

| トリートメント / コーティング | 主な技術的目的 | 一般材料 | キーノート |

| 不動態化 | 自然な耐食性を高め、表面を洗浄する。 | ステンレス鋼 | メッキではなく、化学的な洗浄プロセス。機械加工後の表面から遊離鉄を除去する。 |

| 亜鉛メッキ | 犠牲腐食保護。 | 炭素鋼および合金鋼 | 厚みを調整できる。さらに保護するためにクロメート化成皮膜を追加することが多い。 |

| ブラックオキサイド | 穏やかな耐食性、アンチゴーリング。 | 鋼、ステンレス鋼 | 寸法変化が少ない化成皮膜で、公差の厳しい部品に最適。 |

| PTFE(テフロン)コーティング | 極低摩擦、耐薬品性、アンチギャリング。 | すべての金属 | 液体スプレーとして塗布し、硬化させる。安定したトルクと張力の関係を提供します。 |

結論原則をまとめる

真の精密ねじ製造とは、単一の作業ではなく、完全なシステムである。それは、高度な材料科学、制御され最適化された成形技術、厳格で多面的な測定検証の意図的な統合です。極端な温度下での特殊な性能のための合金の選択から、数ミクロン以内のねじ根元半径の検証まで、すべてのステップは計算された工学的決定です。

未加工の棒材から、フライトクリティカルな航空宇宙用ファスナーや救命医療用インプラントになるまでの道のりは、これらの原則に支配されています。材料、ねじ転造などの製造方法、品質検証の科学がどのように作用するかを深く理解することが、設計の自由度と製品の信頼性の新たなレベルを引き出す鍵となります。寸法だけでなく、材料、製造工程、必要な仕上げ処理を指定することで、エンジニアと設計者は、最も重要なときに妥協のない性能と絶対的な信頼性を提供するファスナーを確実に手に入れることができます。

- ASTM International - ファスナーの規格と試験 https://www.astm.org/

- ISO - 国際標準化機構 https://www.iso.org/

- 工業用ファスナー協会(IFI) https://www.indfast.org/

- SAE International - 航空宇宙および精密規格 https://www.sae.org/

- ASMインターナショナル - 素材・製造 https://www.asminternational.org/

- ASME - 米国機械学会 https://www.asme.org/

- NIST - 米国国立標準技術研究所 https://www.nist.gov/

- 精密金属成形協会(PMA) https://www.pma.org/

- 製造技術者協会(SME) https://www.sme.org/

- ANSI - 米国規格協会 https://www.ansi.org/