緩んだボルトは、多くのエンジニアが認めたくないほど多くの工業的故障の原因となる。自動車エンジンの緩んだファスナーひとつで、壊滅的な故障につながり、メーカーはリコールに数百万円のコストを負うことになる。建設現場では、鋼構造の緩んだボルトが建物全体の安全性を危険にさらすことがある。 ロックナット 標準のナットでは太刀打ちできない振動による緩みに対して、信頼できる耐性を提供し、この重要な問題を解決します。

挑戦は単に締め付けを強くすることだけではなく、連続的な振動、熱サイクル、機械的ストレスの下で予荷重力を維持することです。適切にトルクをかけた普通のナットが高振動環境で数週間以内に故障するケースを数多く見てきました。ここでロックナットが不可欠となります。これらは特殊なメカニズムを採用して張力を維持し、回転を防止するため、安全性、信頼性、長期的な性能が求められる用途において重要です。

ロックナットとは何ですか?基本を理解する

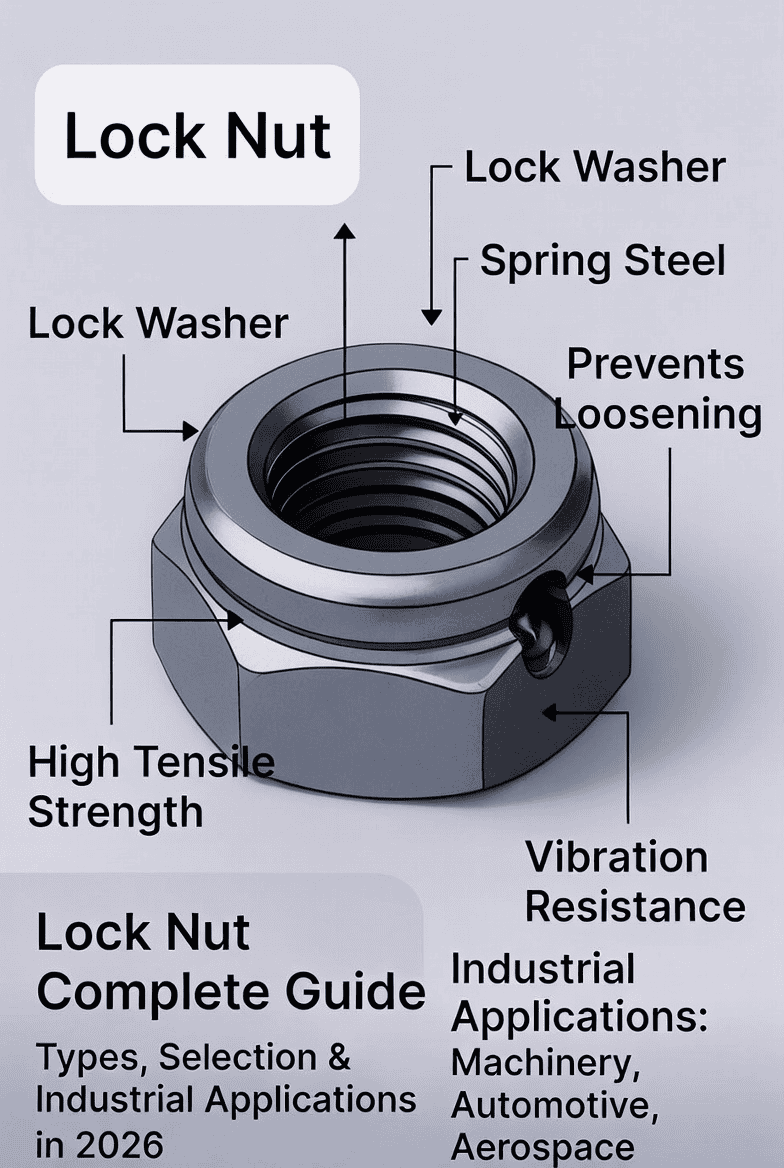

A ロックナット 自己ロックナット(またはプリベイリングトルクナットとも呼ばれる)は、振動やトルクの下で緩みにくく設計された特殊なファスナーです。通常のナットがねじ山間の摩擦だけに頼るのに対し、ロックナットは外力によって回されようとする場合でも回転に抵抗を生み出す追加の仕組みを組み込んでいます。

ロックナットの主な機能は維持することです 締付トルク回転に対する連続的な抵抗により、締結具を確実に固定します。これは主に二つの方法で実現されます:摩擦に基づくロック(ナイロンインサートやねじの変形などの材料を使用)と機械的ロック(キャッタピンやロッキングタブなどの物理的障壁を使用)。標準のナットは動的な環境では効果が低下します。振動によりねじ山の摩擦が徐々に克服されるためですが、ロックナットは設計された抵抗メカニズムによってこれに対抗します。

ロックナットを特徴づける三つの特性:

自己ロック機能: 追加の部品なしでテンションを維持します(ほとんどの設計で)

耐振動性: 繰り返し荷重と振動に耐えるように特別に設計されています

締付トルク: ねじ範囲全体で測定可能な抵抗値、一般的に規格に適合する ISO 2320

ロックナットと通常のナット:主な違い

いつ使用すべきか理解するために ロックナット 通常のナットと比較するには、それらの基本的な違いを理解する必要があります。以下の表は、重要な性能面でのこれらの違いを明確に示しています。

表1:ロックナットと通常ナットの比較

| 比較項目 | 通常ナット | ロックナット |

|---|---|---|

| 構造設計 | 標準ねじ形状 | 改良されたねじまたは挿入 |

| ロック機構 | ねじの摩擦のみ | 摩擦 + 機械的ロック |

| 取り付けトルク | スタンダード | 高い(プリベーリングトルク) |

| 耐振動性 | 低〜中程度 | 高い |

| コスト | より低い | 20-300% 高い |

| 再利用性 | 無制限 | 限定的(種類による) |

| 適した環境 | 静的荷重 | 動的/振動荷重 |

これらの違いは 実際の用途で大きく影響します。私たちは、コスト削減のために最初は通常ナットをコンベヤーベルトの組み立てに使用していた製造業者と協力しました。3ヶ月以内に、緩んだ締結部品による複数の設備停止を経験しました。ナイロンインサートロックナットに切り替えた後、メンテナンスコールは78%減少し、やや高い初期コストは6ヶ月以内に回収されました。

重要なポイント: ロックナットは高振動環境ではオプションではありません—それは信頼性の要件です。家具の組み立てや照明器具のような静的用途には通常のナットを使用しますが、常に ロックナット を指定してください。機械、車両、または動き、振動、熱サイクルの影響を受ける構造接続には必ず使用します。

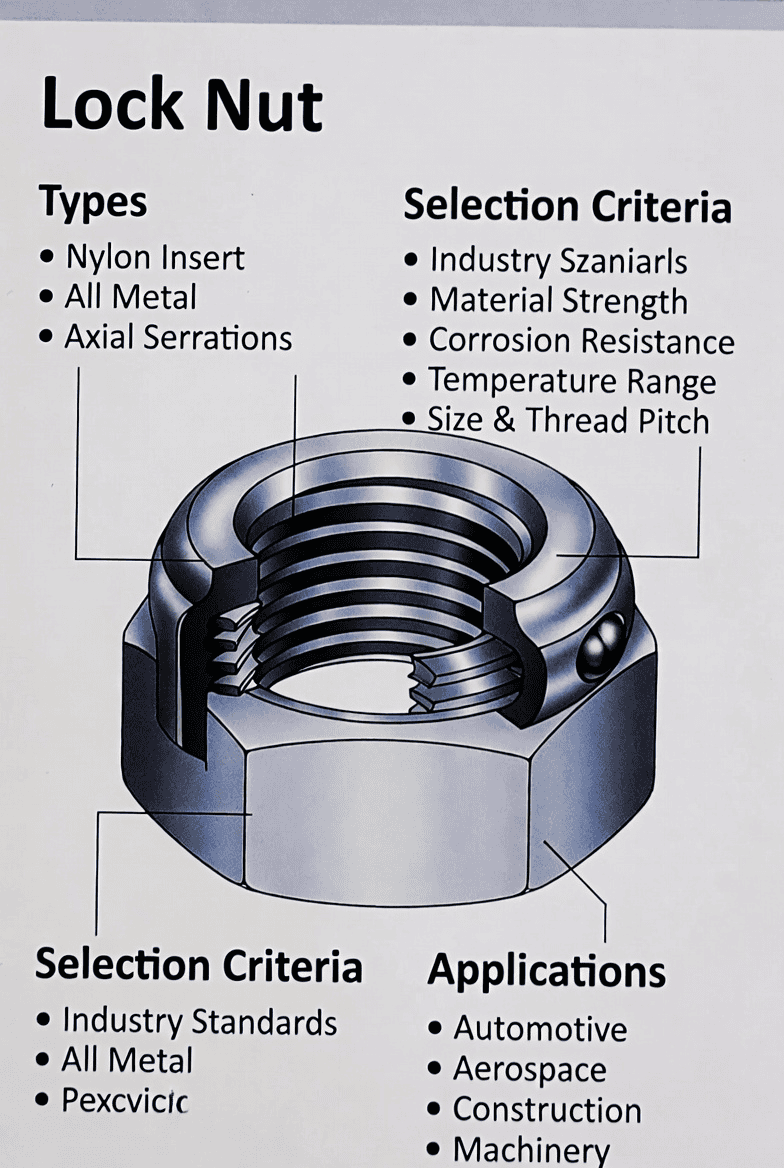

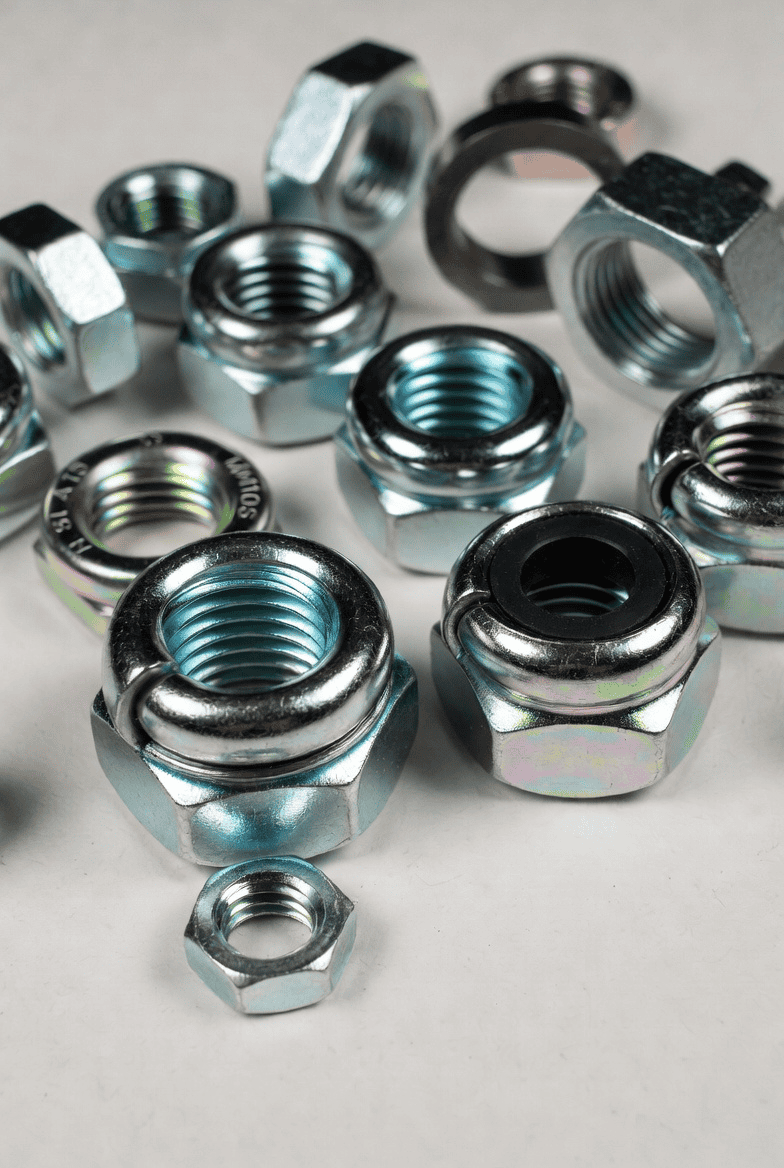

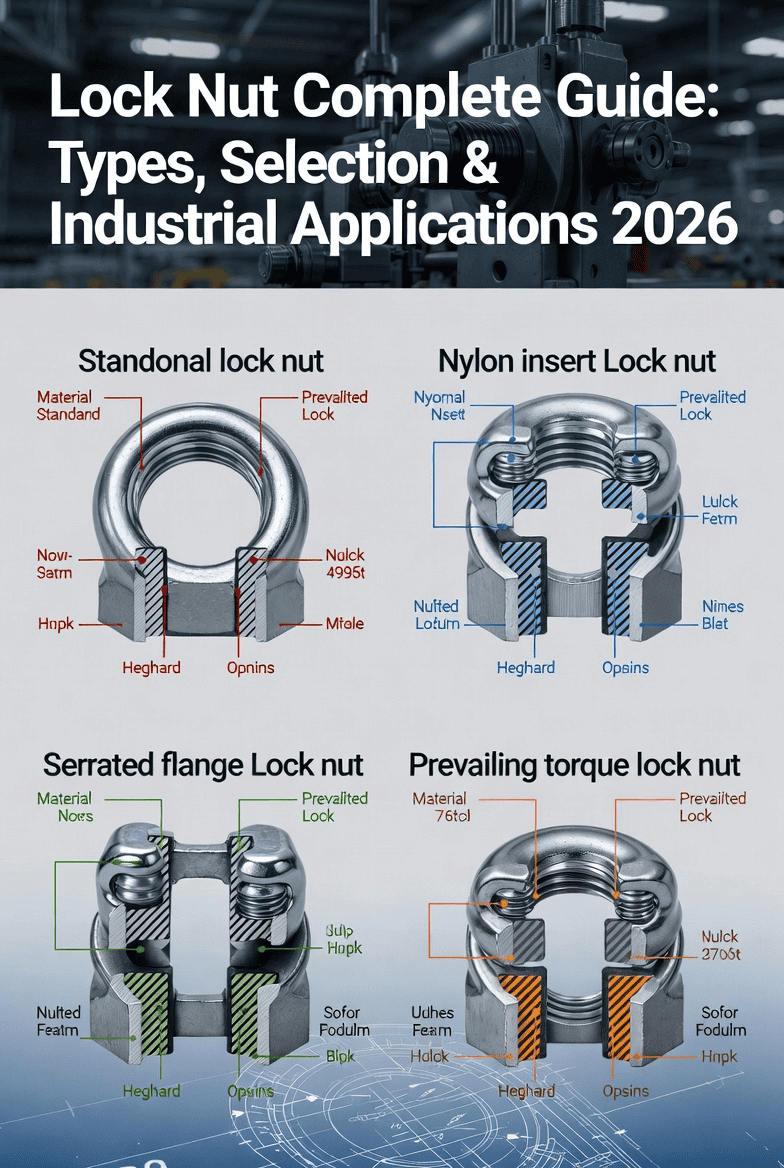

ロックナットの種類:完全分類

すべてのロックナットが同じではなく、誤ったタイプを選択するとロックナットを使用しないのと同じくらい問題になることがあります。ロックナット市場にはいくつかの明確なカテゴリーがあり、それぞれ特定の性能要件や動作条件に合わせて設計されています。これらの違いを理解することで、用途に最適なファスナーを選択でき、ワンサイズで済ませる妥協を避けることができます。

主な違いは、各タイプがどのようにロック作用を生み出すかにあります:一部は摩擦を生む変形可能な材料に依存し、他は金属の変形を利用し、さらに他は機械的干渉を用います。しかし、もう一つ重要な要素があります—再利用性です。いくつかのロックナットは使い捨て用に設計されているのに対し、他は効果を失わずに何度も取り外して再取り付けできるものもあります。多くの現場での故障は、使い捨てのロックナットを再利用したり、逆に再利用可能なタイプを早期に廃棄したりすることから生じており、これらはコストを不必要に増加させています。

ナイロンインサートロックナット(ナイロックナット)

最も広く知られているロックナットタイプは、 ナイロンインサート (通常はポリマー製のカラー)がナットの上部に埋め込まれています。ボルトが通ると、この柔らかい素材に切り込みを入れ、締め付けと摩擦を生み出し、抜けにくくします。この洗練された設計は、比較的低コストで優れた振動耐性を提供し、多くの用途で標準的な選択肢となっています。

動作原理: ナイロンカラーはボルトのねじ山よりも直径が小さく、ボルトが通過する際にナイロンを変形させます。この干渉により、ねじ山全体に連続的な放射状の圧力と摩擦が生じます。

主な特徴:

温度範囲: -40°Cから120°C(標準ナイロン);高温タイプは200°Cまで拡張

取り付け: 通常のナットよりも30-50%のトルクが必要

再利用性: 使い捨て推奨(ナイロンは永久に変形します)

利点:

低コストで入手しやすい

標準工具で簡単に取り付け可能

一般的な用途に優れた振動耐性

ねじの過剰締めによる損傷のリスクなし

欠点:

温度制限(ナイロンは120°C以上で劣化)

繰り返し分解できません

化学薬品に敏感(一部の溶剤はナイロンを攻撃します)

屋外用途での紫外線劣化

代表的な用途: 自動車部品(エンジン以外)、コンシューマーエレクトロニクスの筐体、空調設備、農業機械、一般産業機器、温度が適度に保たれる家庭用電化製品。

オールメタルロックナット

温度、化学薬品、再使用性の要件がナイロンインサートの耐性を超える場合、オールメタルロックナットが解決策を提供します。これらのファスナーは次の方法でロック動作を実現します ねじの変形 または 歪んだねじ山プロファイル—ナット自体が意図的に変形したねじ部分(通常は上部)を持ち、ボルトのねじと干渉します。

について 製造工程 一般的には圧着、楕円変形、または円錐ねじの歪みを伴います。ナイロンインサートとは異なり、この方法は極端な温度範囲や過酷な化学環境でも効果を維持します。私たちは、温度が300°Cを超える石油化学施設でオールメタルロックナットを採用しており、標準のナイロンインサートは数時間で故障します。

性能特性:

温度範囲: -200°Cから600°C(材料により異なる)

再利用性: 5〜15サイクル(設計やトルク仕様によって異なる)

コスト: ナイロンインサートタイプよりも2〜3倍高い

これらのロックナットは優れている 航空宇宙、高温産業プロセス、化学処理装置、自動車 エンジンアプリケーションその代償はコストが高く、取り付けがやや複雑になることです。過剰トルクは変形したねじ部を損傷し、効果を低下させる可能性があります。

ギザ付きフランジロックナット

次を組み合わせた 内蔵ワッシャ(フランジ) と ギザ歯 をベアリング面に持つことで、この設計は複数のメカニズムを同時に防止します。ギザ歯は締結面に食い込み、機械的な干渉を生み出し、拡大したフランジは締付け荷重をより広い面積に分散させ、表面圧力を低減し、埋没を防ぎます。

この二重作用のアプローチにより、ギザ付きフランジロックナットは、標準のナットが表面から引き抜かれたり、へこむ可能性のある軟らかい材料(アルミニウム、プラスチック、複合パネル)に特に効果的です。フランジは別のワッシャを必要とせず、高速生産の組み立てを効率化します。

最適な用途: 自動車のボディパネル、電気機器のハウジング、板金組立、振動耐性と表面保護を必要とする用途。これらは、締結面が鋼よりも軟らかい場合や、ワッシャの省略によって組み立てを簡素化できる場合に推奨します。

キャッスレーテッドナット(キャッスルナット)

全く異なるアプローチを採用し、キャッスレーテッドナットは 放射状のスロット を上部に切り込み、城壁のような外観を持ちます。A カッターピン これらのスロットとボルトの drilled hole を通過し、正の機械的ロックを作り出し、回転を完全に防止します。これは摩擦に基づくロックではなく、ねじの緩みを物理的に防止するものです。

利点は絶対的な安全性です:ナットは、コッタピンが故障するか取り外されない限り緩むことはありません。欠点は複雑さであり、取り付けにはスロットとボルト穴を合わせてピンを挿入する必要があり、摩擦式ロックナットよりも時間がかかります。ただし、 安全性が重要な航空宇宙用途、航空機の着陸装置、自動車のボールジョイント、重機のステアリングリンクなどでは、この追加の取り付け時間はロック性能の確実性のために価値があります。

キャステレーテッドナットは正確なトルク制御を必要とします—仕様にトルクをかけ、その後(決して戻さずに)最も近いスロットの位置に合わせて進める必要があります。この要件は、スロットの位置と一致しない特定のトルク値を必要とする用途には適していません。

ジャムナットと二方向ロックナット

最も簡単なロック方法は、互いに締め付けられた二つのナットを使用することです— ジャムナット (薄いナット)は最初に締め付けられ、その後メインナットがそれに対して締め付けられます。締め付け時に生じる逆方向のねじの摩擦が緩みを防ぎます。この方法は 特殊なファスナー製造を必要とせず、標準的な二つのナットだけで済みます。

用途: 調整可能なアセンブリ、 ねじ棒 接続、機器のレベリング足、及び現場で調整可能な位置決めとその後のロックを必要とする状況。主な制限は、二つのナットを必要とする追加の高さであり、スペースが制約されたアセンブリには適さない場合があります。

ロックナットの仕組み:ロックの背後にある科学

基礎的なメカニズムを理解することで、適切なロックナットを選択し、故障時の診断が可能になります。すべてのロックナットの設計は、そのロックメカニズムに基づいて二つの基本的なカテゴリーに分類されます。

摩擦に基づくロッキング

このアプローチは、ねじ間またはナットとベアリング面間の摩擦係数を高めることで、回転に対する抵抗を増加させます。 優勢トルクナットを回すのに必要な力(軸方向の締め付けなしでも)は、決定的な特徴です。標準的なナットでは、最初のねじ山の摩擦を克服すれば、回転は比較的容易です。摩擦を利用したロックナットは、ねじ山全体の範囲で抵抗を維持します。

ナイロンインサートロックナットは、材料の圧縮によってこれを実現します。ナイロンは弾性および塑性変形し、ボルトのねじ山に一定の径方向圧力を維持します。全金属ロックナットは、ねじ山の歪みを利用します。歪んだ部分にはより多くの力が必要となり、一貫した抵抗を生み出します。ギザギザのフランジナットは、接合面に食い込み、回転しようとする力はギザギザの機械的干渉を克服しなければなりません。

一般的な締付トルク値:

ナイロンインサートロックナット:取り付けトルク15-30 N・m

全金属ロックナット:取り付けトルク20-40 N・m

振動下でのトルク保持:10,000回の振動サイクル後に85-95 N・m

機械的ロック

摩擦に頼るのではなく、機械的ロックは幾何学的干渉によって回転を物理的に防止します。キャステレーテッドナットとキャッタピンはこの方法の例です。ピンは振動やねじ摩擦に関係なくナットの回転を阻止します。同様に、ロックプレートやタブワッシャー(ナットと固定面の両方にかみ合わせて曲げたもの)は機械的ストップを作り出します。

その利点は絶対的な信頼性です。機械的ロックは、振動や温度サイクルによる劣化が摩擦よりも少なく、長期間安定して機能します。欠点は複雑さで、追加の部品や取り付け工程を必要とします。実際には、故障の結果が深刻な用途に限定されることが多いです: 航空機の重要な締結部品、重機の操舵システム、高リスクの産業機械.

ロックナットの選定基準:適切なものを選ぶ

最適なロックナットを選ぶには、複数の要素を同時に評価する必要があります。誤った選択は、締結部品の故障だけでなく、機器の損傷、生産停止、安全事故につながる可能性があります。私たちは、長年の現場経験と故障分析に基づいた体系的なフレームワークを開発しました。

使用環境の考慮

環境条件は、材料の適合性とロック機構の有効性を左右します。主に3つの要素がこの分析を支配します:

温度の極端 特定のロックナットタイプを即座に除外:

-40°C以下 → 標準のナイロンインサートは脆くなるため、全金属または高温用ポリマーインサートを使用

120°C以上 → 標準のナイロンは劣化するため、全金属設計に切り替え

300°C以上 → 高合金鋼や特殊材料(インコネル、ステンレス鋼)が必要

熱サイクル → 全金属ロックナットは、ナイロンよりも繰り返しの膨張・収縮に耐える

腐食性環境 材料のアップグレードを要求:

海洋/塩分曝露 → 適切なコーティングを施した316ステンレス鋼のロックナット

化学処理 → 材料の適合性分析が必要(一部の化学薬品はステンレス鋼さえ攻撃する)

屋外紫外線曝露 → ナイロンインサートが劣化;金属コーティングされた設計または全金属タイプを使用

ガルバニック腐食リスク → 異なる金属の腐食を防ぐためにロックナットの材料をボルト/基材に合わせる

振動の強度と周波数 ロック機構の強度を決定:

高周波振動(エンジン、コンプレッサー) → 全金属または高品質のナイロンインサートロックナット

衝撃荷重(プレス、ハンマー) → スレッドロック化合物を備えた全金属

連続的な軽度振動(コンベヤシステム) → 標準のナイロンインサートロックナットで十分

断続的な振動 → 使用サイクルを評価;高負荷用途には全金属設計が必要な場合あり

荷重要件分析

荷重の大きさと種類はロックナットの仕様に直接影響します。荷重は3つの帯に分類します:

軽荷重(トルク<50 Nm): ナイロンインサートロックナット、 serrated flangeタイプ、またはプラスチックロックナットに適しています。用途は消費者向け電子機器、照明器具、非構造的アセンブリなど。コスト最適化が適切です。

中荷重(トルク50-200 Nm): 標準の全金属または高級ナイロンインサートロックナットが必要です。自動車の非パワートレイン用途、空調設備、一般産業機械に一般的です。材料のグレードが重要となり、鋼製ファスナーは最低でもグレード5を推奨。

重荷重(トルク>200 Nm): 適切なグレードに合わせた全金属ロックナットが必要です。構造用鋼の接続、重機、高トルク用途に該当します。常に仕様を明記してください。 8等級以上 スチールロックナット用で、追加の安全性としてねじロック剤を検討してください。

静的荷重と動的荷重 異なる要件を生み出します:

静的荷重 → 環境条件が許す場合、適切なロックナットタイプ

動的/サイクル荷重 → 疲労耐性に優れる全金属ロックナットが推奨されます

衝撃荷重 → 脆性材料を避け、ねじロック剤を使用した延性鋼ロックナット

素材の選択

ロックナットの材料は、環境適合性を考慮しながら、ボルトの材料グレードと一致またはそれを上回る必要があります:

炭素鋼(亜鉛メッキ): 屋内の非腐食性用途に最も経済的な選択肢。グレード5と8が利用可能。温度範囲:-40°Cから200°C。

ステンレス鋼(304/316): 屋外、海洋、化学曝露に対する耐腐食性。コストは高いが、過酷な環境での長寿命に不可欠です。注:同等グレードの炭素鋼より強度は低い。

真鍮: 非磁性、電気伝導性の用途に適しています。中程度の耐腐食性。電気機器や海洋ハードウェアで一般的です。

チタン: 最大の強度対重量比を必要とする航空宇宙用途。優れた耐腐食性。ほとんどの用途ではコストが高すぎます。

アルミニウム: 荷重が低い軽量用途に適しています。異なる金属と接合する場合は、電蝕防止に注意が必要です。

取り付けと再利用性の要件

頻繁に分解が必要な用途には、再利用可能なロックナット設計が必要です:

メンテナンス集約型機器 → 複数の再利用サイクルに対応した全金属ロックナット(通常5〜15サイクル)

単一組立て用途 → ナイロンインサートロックナットも許容され、より経済的

現場調整可能な組立て → 固着ナットまたは再配置を許容する全金属設計

自動組立ライン → セレーションフランジロックナット(ワッシャー不要)または電動工具と一定トルク適用に対応した設計

適用シナリオ対応表

このクイックリファレンステーブルは、一般的な用途と推奨ロックナットタイプ、重要な考慮点を示しています:

表2:ロックナット選択クイックリファレンス

| アプリケーション・シナリオ | 推奨ロックナットタイプ | 重要な考慮点 |

|---|---|---|

| 自動車エンジン | 全金属ロックナット | 高温(150-250°C)、振動、油耐性 |

| 構造用鋼材 | 全金属またはヘビーヘックス | 高トルク、屋外曝露、長期信頼性 |

| 航空宇宙重要 | 城壁付きピン + コッタピン | 安全性重視、トレーサビリティ、認証が必要 |

| 海洋機器 | 316ステンレス鋼 全金属 | 塩害、湿気、温度変動 |

| 電子機器ケース | ナイロンインサートロックナット | 低コスト、軽度振動、中温 |

| 重機械 | 全金属グレード8 | 高トルク、衝撃荷重、メンテナンスサイクル |

| 高温プロセス | 全金属(特殊合金) | 300°C以上、化学曝露、熱サイクル |

| コンベヤシステム | ナイロンインサートまたは serrated | 連続振動、屋内、コスト効果的 |

ロックナット産業用途:実世界の使用例

ロックナットはほぼすべての産業分野で重要な役割を果たしていますが、その具体的な要件は用途によって大きく異なります。これらの実世界の使用例を理解することで、課題を予測し、適切に仕様を決定できます。

自動車産業

現代の車両には数百のねじ込み締結部品が含まれており、多くは高振動環境下にあり、通常のナットは数時間以内に緩む可能性があります。 ロックナットは必須です パワートレイン組立(エンジンマウント、トランスミッションケース)、サスペンションシステム(コントロールアーム、ショックアブソーバー)、ステアリングリンク、排気システム、ホイール取り付けにおいて。

電気自動車(EV)の普及は新たな課題をもたらしています:電動モーターからの高トルク出力はより厳しい振動プロファイルを生み出し、軽量構造はより小さな締結部品を必要とし、それらはより高い単位応力を維持しなければなりません。自動車メーカーは、これらの増加した要求に対応するために、特にEVモーターマウントにおいてナイロンインサートから全金属ロックナットに切り替えています。さらに、軽量化のために一般的に使用されるアルミニウム部品は、ガルバニック腐食やねじ山のガリングを防ぐために慎重なロックナットの選択が必要です。

重要な仕様: 自動車用ロックナットは、次のような業界標準を満たす必要があります ISO 7042 (全金属の締付トルクナット)または ISO 10511 (ナイロンインサート締付トルクナット)、バッチテストによる締付トルクの一貫性の検証が必要です。安全性に関わる重要な用途で一つの不良ロックナットがあるだけで、数百万ドルのリコールを引き起こす可能性があります。

航空宇宙・航空

航空宇宙産業ほど締結部品を厳しく検査する業界はありません。航空機の構造や制御システムのナットが緩むと、壊滅的な故障を引き起こす可能性があり、多くの用途でロックナットは不可欠です。 キャッタレートナットとコッタピン は回転組立(着陸装置アクチュエータ、フライトコントロールリンク)において最も優れた標準であり、正の機械的ロックを提供し、目視検査が可能です—コッタピンが存在し適切に取り付けられているかどうかを確認できます。

全金属ロックナットは、非回転構造接続、エンジンマウント、内部装飾に広く使用されています。ただし、航空宇宙の仕様はロック機構だけにとどまりません: 材料のトレーサビリティ、バッチ認証、個別部品の追跡 が義務付けられています。すべてのロックナットは、認証された供給者からの出所が文書化されており、次のような仕様への適合性を示す試験証明書が必要です NAS679 (キャッタレートナット)または MS21042 (全金属自己ロックナット)

私たちは、最初の部品承認がわずか6か月遅れた航空宇宙請負業者と協力しましたが、その原因は不十分なロックナットの資料にのみありました。部品は性能仕様を満たしていましたが、必要な材料認証が欠如していました。これは航空宇宙において、選定だけでは不十分であり、資格のある供給源からの調達も同様に重要であることを示しています。

建設・インフラ

鋼構造物—橋、高層ビル、送電塔、工業プラント—は、風誘発振動、熱膨張、構造荷重による緩みを防ぐためにボルト締結を利用しており、ロックナットが緩みを防止します。ここでの課題は耐久性です:これらの接続は、最小限のメンテナンスで50〜100年間の完全性を維持しなければなりません。

熱浸亜鉛めっきされた金属製ロックナット は屋外構造鋼材の標準であり、ロック機能と耐腐食性の両方を提供します。建築基準は、振動や動的荷重の影響を受ける接続に対して、ロックナット(またはロックワッシャーなどの同等のロック機構)の使用をますます要求しています。地震帯域では、建築基準は重要な構造接続に対して積極的なロックを義務付けており、地震による振動で標準ナットが緩むのを防ぎます。

仮設構造物(足場、型枠)の場合、再利用可能な金属製ロックナットは、各解体後に交換が必要なナイロンインサートタイプよりコスト削減に寄与します。ただし、請負業者は再利用サイクルを追跡し、メーカー指定の限界を超えた場合(通常は目に見えるねじの摩耗や締付トルクの低下)にロックナットを廃棄しなければなりません。

重機・製造業

生産設備、油圧プレス、CNC機械、材料運搬システム、工程機械は、継続的な振動が常態である環境で運用されます。ロックナットは、次の二つの目的に役立ちます: 運用失敗の防止 (生産停止を引き起こす)と 作業者の安全確保 (緩んだ部品は飛散物や挟まりの原因となる可能性があります)。

私たちが観察したところ、製造においてロックナットの仕様は、コスト削減の主な推進力となっています。私たちが相談した食品加工会社は、各未計画のコンベヤー停止が1回あたり12,000円の生産損失をもたらすと計算しました。工場全体で通常のナットをロックナットに体系的に置き換えた結果、未計画のダウンタイムは431時間短縮され、年間200万円以上の節約となり、アップグレードされたファスナーへの投資1万5千円を大きく上回りました。

頻繁な調整や部品交換を必要とするメンテナンス集約型の設備には、 再利用可能な金属製ロックナット が、ナイロンインサートタイプの交換よりも経済的です。メンテナンスログで再利用サイクルを追跡し、ロックの効果が低下する前に適時に交換してください。

海洋・オフショア用途

塩水は非常に腐食性が高く、ファスナーにとって過酷な環境を作り出します。標準的な炭素鋼のロックナットは、海洋環境では急速に腐食し、数ヶ月以内にねじのかみ合わせやロック機能が損なわれることがあります。 316ステンレス鋼のロックナット は海洋用ハードウェアの最低仕様であり、極端な使用条件には特殊コーティング(PTFE、セラミック)が追加されることもあります。

課題は腐食だけにとどまらず:海洋用途ではメンテナンスのアクセスが困難な場合が多く(水中、洋上プラットフォーム、狭い空間)、信頼性が最重要となる。重要な水中以下のフィッティングには、機械的ロック(キャステレーテッドナットとキャッタピン)を指定している。これは、検査時にロック機能の視覚的確認ができるためであり、アクセスが高価で頻繁でない場合に特に重要な能力である。

洋上油田プラットフォーム、船舶推進システム、海洋再生可能エネルギー設備 および商業船舶構造物は、腐食耐性、強度、動的荷重条件(波動作用、熱サイクル)においてバランスの取れた特殊なロックナット仕様を必要とする。

電子機器・家庭用電化製品

大量消費者向け製品はコスト効率を重視し 締結ソリューション、そのため ナイロンインサートロックナット が圧倒的な選択肢となっている。家庭用電化製品、電動工具、コンシューマーエレクトロニクス、HVAC機器は、温度の極端な変動や激しい振動をほとんど経験しないため、より高価な全金属設計を必要としないことが多い。

しかしながら、製品の小型化傾向は課題を生む:小さなファスナーはねじのかかり長さが短くなり、ロック効果が低下する。メーカーは、より高品質なナイロンインサートを指定したり、ロックナットのジオメトリだけでは不十分な場合にマイクロファスナー(M3以下)にねじロック剤を追加したりして補っている。

自動組立ラインは 鋸歯状フランジロックナット を好む。これは、別途ワッシャーの取り扱いを省き、組立工程と労働コストを削減するためである。年間10万個を超える製品の場合、この組立時間の短縮は、標準のナイロンインサートロックナットよりも15-20%の価格プレミアムを正当化することが多い。

取り付けの最良実践:ロックナットの性能最大化

最良の仕様のロックナットであっても、不適切な取り付けでは失敗する。これまでに、多くのファスナーの故障原因を調査した結果、仕様の問題ではなく取り付けミスに起因していることが判明している。これらの実践を守ることで、ロックナットの性能を確実に発揮させることができる:

ステップ1:表面の準備 → 結合面の油、汚れ、塗料、腐食を除去する。汚染は摩擦と締付け力を低下させる。重要な用途では、溶剤洗浄を行い、その後目視検査を行う。

ステップ2:ねじの点検 → ボルトのねじに損傷、腐食、異物がないか確認する。粗さが見られる場合はダイスを通す。損傷したねじは適切にかみ合わず、ロックナットの効果を低下させる。

ステップ3:適切な工具の選択 → ナットの変形を防ぐために正しいレンチサイズを使用する。インパクトレンチは非重要用途には許容されるが、キャリブレーションが必要である。 トルクレンチは必須です 安全性が重要な用途や高負荷の用途において。

ステップ4:初期ねじり →ロックナットを工具を適用する前に少なくとも3〜4回手でねじってください。早期に大きな抵抗を感じた場合は停止してください。これはクロススレッドやねじの損傷を示しています。最初から電動工具でロックナットを無理に締め付けないでください。

ステップ5:トルクの適用 →次のトルクに締め付けてください 、指定された取り付けトルクに、ただ「十分に締まっている」だけではありません。ロックナットは、プレバリューのトルクのために通常のナットより高いトルクが必要です。メーカーの仕様書やエンジニアリング図面を参照してください。一般的な取り付けトルクは、同等の通常ナットより20〜30%高いです。

ステップ6:検証 →締め付け後、ナットとボルトに塗料やマーカーで印をつけてください。これにより、サービス中に締結部品が回転していないことを視覚的に確認できます。重要な用途の場合は、最終トルクを測定して記録するか、テンションインジケーター装置を使用してください。

⚠️ 重要な警告:

使い捨てロックナットは再利用しないでください (ナイロンインサートタイプ)—ナイロンは最初の取り付け時に永久に変形します

過剰締め付けは絶対に避けてください—過剰なトルクはロッキング機能を損傷し、ねじ山を破損させる可能性があります

指定されていない限り、ねじ潤滑剤を使用しないでください—ほとんどのロックナットは乾式での取り付けを想定して設計されています。潤滑剤は摩擦係数を変化させ、過剰締め付けにつながる可能性があります。

インチとメートル法の締結部品を混合しないでください —近いサイズでもクロススレッドや失敗の原因となります。

不適切なトルクが、調査したロックナットの故障の約60%を占めていることが観察されています。締め付け不足は十分な予荷重を残さず(振動により緩む)、過剰締め付けはロッキング機構を損傷したり、ねじ山を完全に破損させたりします。 高品質のトルクレンチに投資し、定期的に校正してください—この単一の投資が、ほとんどの取り付けに関連する故障を防ぎます。

一般的なロックナットの問題とトラブルシューティング

適切な選択と取り付けを行っても、ロックナットが故障することがあります。迅速な診断と修正により、再発や機器の損傷を防ぎます。

表3:ロックナットのトラブルシューティングガイド

| 問題症状 | 考えられる原因 | ソリューション | 予防策 |

|---|---|---|---|

| 早期緩み | 事前荷重不足、振動レベルに適さないタイプ | トルクを確認し、全金属タイプにアップグレード | トルクレンチを使用し、用途に合ったタイプを選択 |

| 取り付けが難しい | クロススレッド、汚染、サイズ不適合 | 停止して、スレッドを点検し、清掃または交換 | 手動で最初の3〜4回転をねじ込み、部品を点検 |

| 腐食/固着 | 環境に適さない素材 | 耐腐食性素材に交換 | ステンレス鋼またはコーティングされたタイプを指定 |

| スレッドの損傷 | 過剰トルク締め、使い捨てナットの再利用 | ナットとボルトの両方を交換 | トルク仕様に従い、ナイロンインサートの再利用は避ける |

| 高温による故障 | 120°C以上でのナイロンの劣化 | 全金属設計に切り替え | 仕様を決める前に動作温度を確認 |

| ロックの喪失 | 再利用サイクル超過、汚染 | ナットを交換し、ボルトを点検 | 再利用サイクルを追跡し、ねじ山を清掃 |

最も頻繁に発生する問題: ナイロンインサートロックナットの再利用を試みる。最初の取り付け後、ナイロンカラーは特定のボルトのねじ山形状に永久に変形する。取り外しと再取り付けによりさらに変形し、ギャップが生じてロック機能が失われる。取り付け時にナットがきつく感じられることがあるが、誤った安心感を与えるだけで、振動下での予荷重を維持できない。 分解時には必ずナイロンインサートロックナットを交換する—再利用によるコスト削減は幻想であり、はるかに高価な故障につながる。

二番目に多い問題: 根本原因の振動に対処せずにロックナットを使用すること。ロックナットは緩みを抑制するが、振動を完全に排除しない。ロックナットを使用しても頻繁に緩む場合は、振動の原因—不均衡回転機器、構造共振、不適切な取り付け—を調査する必要がある。極端な振動環境では、ねじロック剤の追加や機械的ロックへのアップグレードが必要になることもある。

ロックナット技術の今後の動向

ロックナット技術は、新たな産業要件に対応するために進化を続けている。現在の研究動向と市場分析に基づき、いくつかのトレンドが2030年までにファスナーの世界を変革するだろう。

軽量・高強度材料

自動車産業と航空宇宙産業は、強度を犠牲にすることなく、絶え間ない軽量化の需要を推進している。 チタン合金ロックナット 航空宇宙用途でますます一般的になっており、同等の強度を持つ鋼と比較して40%の重量削減を実現しています。電気自動車メーカーも追随しており、1キログラムの削減は車両の航続距離を延ばし、高級素材の経済的正当性を高めています。

高度なポリマーロックナットを使用した PEEK(ポリエーテルエーテルケトン) そして、他の高性能熱可塑性樹脂は特定の用途で金属と競合します。これらの材料は、優れた耐荷重比、耐腐食性、絶縁性を提供します。これらの特性がコストの高さ(通常は鉄製ナットの5〜10倍)を上回るため、医療機器、電子機器、航空宇宙の内装などで採用が進んでいます。

カーボンファイバー複合ロックナット 主に実験的な段階にありますが、超軽量用途において有望な兆候を示しています。2028年から2029年までには、製造プロセスの成熟とコストの低下により、航空宇宙やモータースポーツの専門的な用途向けに限定的な商業利用が可能になると予想されます。

IoT連携スマートロックナット

産業4.0と予知保全は、「インテリジェントファスナー」の機会を生み出します。試作品 センサー内蔵ナット 既に存在し、ひずみゲージやRFIDチップを組み込んでリアルタイムで予荷重を監視しています。予荷重が閾値を下回ると、ファスナーが無線でメンテナンスシステムに警告を送り、故障が発生する前に対応します。

現在の実装は、重要なインフラストラクチャーの用途に焦点を当てています。風力発電タービンのブレード接続、橋の構造接合部、および 鉄道線路の固定具—固定具の故障の結果が深刻であり、点検 コストは高いです。私たちが相談した風力エネルギーの運用者は、タワーフランジ接続部にスマートロックナットを試験導入しており、プリロードデータをSCADAシステムに送信しています。初期の結果では、検査コストが30%削減され、緩みのある締結部品を故障の数週間前に特定できることが示されています。

センサーのコストが下がり、標準化された通信プロトコルが普及するにつれて、より広範な採用が期待される。2027年から2028年までに、スマートロックナットは工場の回転機器の標準となり、時間に基づくスケジュールではなく状態に基づくメンテナンスを可能にするかもしれない。主な障壁はコストであり、現在のセンサー搭載ロックナットは1個あたり$50-200で、高価な用途に限定されている。

持続可能で環境に優しいソリューション

環境規制と企業の持続可能性目標が、環境に優しいファスナーの選択肢に対する需要を促進しています。 リサイクル可能およびリサイクル素材を含むロックナット 一部のメーカーは、完全な性能仕様を満たしながら、70-90%リサイクル鋼で作られたロックナットを提供し始めており、注目を集めています。

バイオベースのポリマーインサートは、石油由来ナイロンの新たな代替品として注目されています。ヒマシ油やその他の植物由来の素材は、ナイロンと同等の性能特性を持ちながら、約40%のカーボンフットプリント削減を実現できます。消費者向け家電メーカーは、企業のサステナビリティへの取り組みや環境に配慮した製品を求める消費者の嗜好に応える形で、いち早く導入を進めています。

有害なコーティングの除去 もう一つの重点分野です。従来の亜鉛メッキは発がん性物質である六価クロムを含み、規制が強化されています。水性および機械的コーティングの代替技術(亜鉛ニッケル、マグネシウム系コーティング)は、有害物質を含まずに同等の耐腐食性を提供します。2026年までに、ほとんどの主要なロックナットメーカーは六価クロムから完全に移行しています。

自動化対応設計

製造自動化には、ロボットによる取り付けに適したファスナーが必要です。 自動処理が可能な機能を備えたロックナット面取りされた開始ねじ、正確な方向付けのための非円形外形、そして一貫した保持トルクプロファイルは、特注品ではなく標準品として提供されるようになっています。

組立ラインのスループット向上は、ファスナーを自動化に最適化することで15-20%の範囲で達成可能です。これは、1台あたりの秒数が生産時間の何時間にも及ぶ大量生産において非常に重要です。自動車部品メーカーは、労働コスト削減とスループット向上がコストを正当化するため、10-15%の価格プレミアムでも自動化対応のロックナットを指定しています。

ビジョンシステム対応のマーキング 高コントラストのロゴやトレーサビリティ用QRコードは、自動品質検証を促進し、手動介入なしでインライン検査を可能にします。この傾向は、ゼロ欠陥製造の理念やインダストリー4.0の品質管理システムと一致しています。

自己ロック性能向上

進行中の材料科学と製造工程の革新により、ロックナットの性能が向上し続けています。 次世代のスレッド変形技術 精密冷間鍛造を使用して、より一貫性のある締付トルクプロファイルを、現在の±30%の範囲から±15%のより厳しい許容範囲にて作成します。

ハイブリッドロッキングメカニズム 複数の原則を組み合わせたもの(ナイロンインサートとねじ変形、ギザギザと接着剤)は、極端な振動環境での用途において登場しています。これらの設計は、インパクトツールや解体機器などの用途を対象としており、適切な仕様にもかかわらず単一のメカニズムロックナットが時折失敗する場合に対応します。

調査研究 自己修復ロッキング材料変形後に再形成される高分子は、最終的にナイロンインサートのような性能を持つ再利用可能なロックナットを実現できる可能性があります。まだ研究段階にありますが、成功すれば、再使用の制限を排除し、メンテナンスが頻繁な用途でのすべて金属製の設計への好みをなくすことができるでしょう。

市場の成長と業界の見通し

世界のロックナット市場は、工業化の進展、インフラ整備、安全規制の強化による安定した成長を示しています。市場分析は 2025年から2033年までのCAGRが5.2%と予測されており、市場はおよそ $2.8億ドルに達する見込みです.

アジア太平洋地域が成長を牽引し、世界の需要の約45%を占め、中国、インド、東南アジアの製造拡大により推進されています。自動車生産の増加やインフラ開発プロジェクトが、建設用および工業用ロックナットに対する特定の需要を促進しています。

北米とヨーロッパ は成熟した市場を代表し、成長は航空宇宙、再生可能エネルギー、先進的な製造といった高付加価値セグメントに集中しています。交換やメンテナンスの需要は依然として強く、新築需要は発展途上地域よりも緩やかに成長しています。

特殊ロックナット(高温耐性、耐腐食性、スマート/センサー内蔵)は、予測される 8-10%の年間成長率で最も急速に成長しているセグメントであり、商品用ロックナットの3-4%の成長を大きく上回っています。これは、汎用ファスナーの使用よりも用途特化の最適化への傾向が続いていることを反映しています。

結論:情報に基づいたロックナットの選択

ロックナットは、ねじ込み締結部品の緩みを防ぐというシンプルな問題を解決しますが、そのためには適切なファスナータイプを特定の用途要件に合わせて選択する必要があります。基本的な意思決定の枠組みは簡単です:動作環境(温度、腐食、振動)、荷重要件(大きさと種類)、メンテナンスアクセス(再利用の必要性)、コスト制約を評価します。

ほとんどの一般的な 工業用途 で振動が中程度の場合 ナイロンインサートロックナット 、合理的なコストで優れた性能を提供します。温度が120°Cを超える場合、化学薬品がナイロンを脅かす場合、または繰り返し分解が必要な場合は、 全金属ロックナットに切り替えます。 キャッタリングナットとコッタピンを備えたものは 正の機械的ロックが設置の複雑さを正当化する安全 critical な用途向け。

既存の締結部品仕様を監査し、ロックナットを使用することで失敗を防ぎ、メンテナンスコストを削減できる通常のナットを使用している用途を特定することを推奨します。ロックナットの追加コストは、通常$0.10-2.00/締結部品であり、ダウンタイムコスト、修理費用、または緩んだ締結部品による安全事故に比べて取るに足りません。

今後、監視機能を統合したスマートロックナットは、重要なインフラや高価な設備のメンテナンス方法を変革し、反応的な修理から予測的な介入へとシフトさせるでしょう。これらの技術が成熟しコストが低下するにつれて、「重要な用途」の定義は拡大し、先進的な締結技術がより一般的な用途に導入されるようになります。ねじ締め締結の基本的な物理法則は何世紀も変わっていませんが、それを取り巻く材料、製造プロセス、監視能力は進化し続けており、信頼性の高い締結をあらゆる産業分野で実現可能にしています。