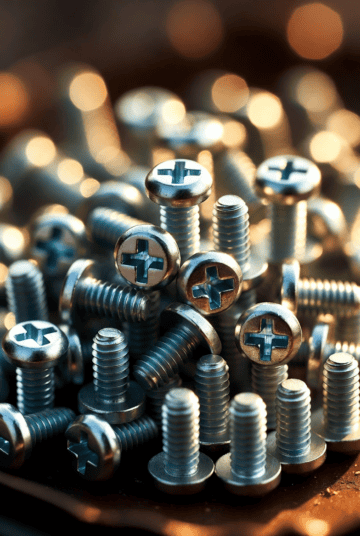

ワークショップで犯し得る最も高価な間違いから始めましょう:一般のビンからボルトを取り出し、それが穴に合うからとアルミニウムのエンジン部品にねじ込むことです。最初の2回転はスムーズにねじ込めますが、その後突然きつく感じ始めます。そこで、より多くのトルクをかけると、ねじ山がなめてしまいます。そして、元の作業の十倍の修理費用がかかることになるのです。これは車両のねじ山を無視した場合に起こることです。正しいアプローチは、まずねじシステム(メトリック対ユニファイド、粗ねじ対細ねじ)を特定し、ピッチを正確に合わせ、トルクをかける前に許容差クラスを確認することです。その順序に従えば、他のすべてがつながります。

車両のねじ山を間違えると予想以上にコストがかかる理由

問題はほとんどの場合、ねじ規格が存在することを知らないことではありません。ほとんどの整備士、エンジニア、購入者は、自動車用ファスナーが異なるシステムであることを知っています。本当の問題は、信頼できる参考資料がなければ、これらの区別が締め切り圧力や迅速な部品調達の際に曖昧になることです。

私たちはかつて、ドイツ製車両のシリンダーヘッド再取り付け作業を行ったことがあります。スパークプラグ穴は、以前の作業で1/4-28 UNFボルト(M6メトリックに寸法的に近い)が使用されていましたが、ねじ角度とピッチが全く異なっていました。その結果、アルミニウムのねじ山はすでに変形し始めていました。2時間の修復作業、ヘリコイルインサート、そして$15ねじゲージがあれば避けられた多くのフラストレーションがありました。

車両作業におけるねじ山の不一致の最も一般的な原因2つ:

公称直径(ラベルの数字)と実際のねじピッチや角度を混同すること

異なる生産時代のファスナーを混合すること、特に部分的な年度変更があった輸入車でのこと

修正はシンプルなルールから始まります: 直径だけでなく仕様ラベルを完全に読むこと。 M10×1.5とラベルされたボルトとM10×1.25とラベルされたボルトは外径は同じですが、ねじ密度は全く異なります。これらを互換性があると扱うと、代償を払うことになります。

車両のねじの構造:各仕様ラベルが実際に何を意味するのか

車両のねじタイプを選ぶ前に、推測せずに仕様言語を読むことができる必要があります。以下は、ねじラベルの各部分が何を伝えているのか正確に示しています:

メトリックねじ(例:M10 × 1.5)の場合:

M = メトリック表記(ISO規格)

10 = 公称主要直径(ミリメートル)

× 1.5 = ねじピッチ(山と山の距離、ミリメートル)

ユニファイドインチねじ(例:3/8-24 UNF)の場合:

3/8 = 公称主要直径(インチ)

24 = 1インチあたりのねじ山数(TPI)

UNF = 統一規格の細目(UNC = 統一規格の粗目に対して)

技術図面で見られる追加の仕様要素:

許容差クラス (例:メトリックの場合は6g/6H、ユニファイドの場合は2A/2B)— メスとオスのねじがどれだけきつく噛み合うかを制御

ねじの深さ そして かみ合わせ長さ — アルミニウムやマグネシウム合金鋳造品のような軟らかい金属にねじ込む場合は特に重要

ねじの方向 — ほとんどの車両のねじは右ねじ(時計回りに締める)ですが、古い車両の左側ホイールナットなど特定の部品を除く

これらの要素を理解することで、最も一般的な調達ミスである直径だけで注文する誤りを排除できる。[elginscrewsandbolts]

主要な車両ねじシステム:UNC、UNF、メトリック粗目、メトリック細目

すべての車両ねじが同じではありません。世界中のほぼすべての自動車ファスナー仕様を管理する4つの主要システムがあり、それぞれが異なる工学的目的を持っています。[monsterbolts]

統一規格の粗目(UNC): インチあたりのねじ数が少なく、ねじ山の深さが深い。汎用の車体作業やブラケット、重要でない組み立てにおいて、汚れや軽微な損傷、ずれに対してより寛容な粗いプロファイルのため、組み立てが容易。

統一規格の細目(UNF): インチあたりのねじ数が多く、ねじ山の深さは浅いが密度が高い。増加したねじ接触面積により、同じ直径のUNCと比べて引張応力耐性が約15〜20倍高くなる—これがブレーキシステム、サスペンションジョイント、安全性に関わる高振動環境の接続においてUNFが支配的な理由。[monsterbolts]

メトリック粗目(MC): 1970年代以降の自動車製造における世界的な標準規格。一般的な構造用途の標準ピッチ(例:M8×1.25、M10×1.5)。世界中の主要OEMが安全性に関わらない組み立てに使用。[albanycountyfasteners]

メトリック細目(MF): 同じ公称直径に対して粗目よりもピッチが小さい。より細かいトルク制御、高い疲労耐性、薄壁部品での保持力向上を提供 — これが電気自動車のバッテリーエンクロージャや軽量アルミニウムシャーシのジョイントで標準的に選ばれる理由。[albanycountyfasteners]

表1:四つの主要な車両ねじシステム — 並列比較

| ねじシステム | 起源規格 | ねじ密度 | 耐振動性 | 最適な車両配置場所 |

|---|---|---|---|---|

| UNC | ANSI/ASME B1.1 | 低(粗ピッチ) | 中程度 | 車体パネル、ブラケット、一般組み立て |

| UNF | ANSI/ASME B1.1 | 高(細ピッチ) | 高い | ブレーキキャリパー、サスペンション、精密マウント |

| メトリック粗目 | ISO 261 | ミディアム | 中程度 | エンジンブロック、トランスミッションハウジング、一般駆動系 |

| メトリック細目 | ISO 261 | 高(細ピッチ) | 非常に高い | アルミニウム鋳造品、電気自動車シャーシ、精密調整 |

ほとんどのガイドが省略しがちな実用的な注意点: 同じ公称直径のUNCファスナーにUNFトルク仕様を適用しないこと。 UNFねじは引張応力度積が大きいため、より高いプリロードに耐えることができます。同じトルクをUNCに適用すると、特に排気系近くの熱影響域で降伏点を超えるリスクがあります。[機械加工カスタム]

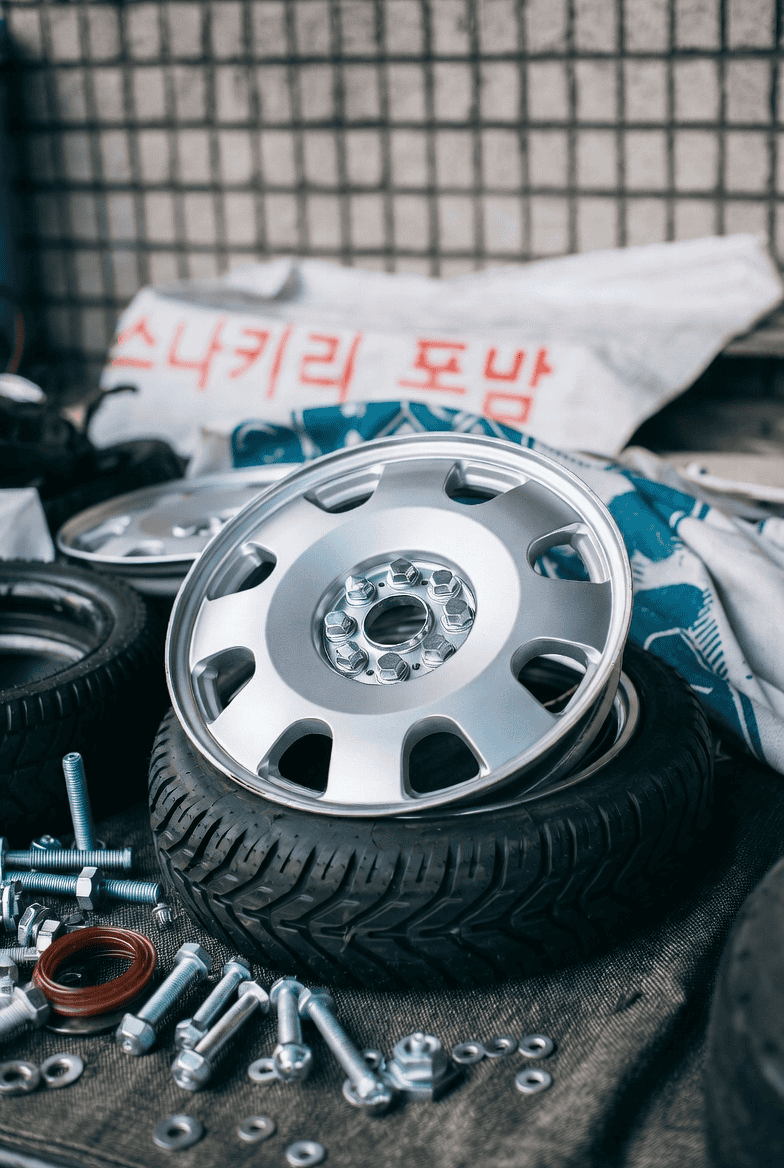

車両位置によるねじ選択:実用的な意思決定マップ

ねじシステムを理解することが第一歩です。実車のどこにどのシステムが属しているかを理解することは、多くのガイドがカバーしていない部分です。こちらは実際の組み立て作業から構築された内訳です:

エンジンブロックとヘッド: メトリックの粗ねじはほとんどの現代エンジンで標準です。ヘッドボルトはナット側に細ピッチを、ブロック側に粗ピッチを使用することが多いです。これは、アルミニウムブロックが荷重分散のためにより多くのねじのかかりを必要とし、一方でナット側は正確なトルク制御のために細ピッチが有利だからです。[agcoauto]

ブレーキシステム(キャリパー、ブレーキライン、マスターシリンダーバンジョーボルト): ここではUNF、またはそれに相当するメトリック細ねじが絶対に必要です。北米車のブレーキラインフィッティングは一般的に3/8-24 UNFです。ヨーロッパのシステムはM10×1.0またはM12×1.0のメトリック細ねじを使用します。これらの場所で粗ねじを使用することは、安全上の失敗であり、単なる機械的な問題ではありません。

サスペンションとステアリングコンポーネント: 高い動的荷重と絶え間ない振動に耐える必要があります。UNFとメトリック細ねじの両方がここで機能しますが、重要な変数は基材です。鋼と鋼の接合部は粗ねじに耐えられますが、アルミニウムのナックル、ストラットタワー、コントロールアームマウントは、フレッティングや緩みを防ぐために細ピッチが必要です。[rlfasteners]

内装トリムとダッシュボード: ここでは粗ねじ、そして近年ではねじ形成スクリューが主流です。素材はプラスチックや薄い鋼板が多いです。UNCファスナーを過度に締め付けると、周囲の素材が即座に剥がれます。

表2:車両位置によるねじ選択

| 車両位置 | 推奨されるねじシステム | 許容クラス | 誤ったねじを使用した場合の一般的な故障 |

|---|---|---|---|

| エンジンブロック / シリンダーヘッド | メトリック粗ねじ(ブロック側) + メトリック細ねじ(ナット側) | 6H / 6g | 熱膨張によるアルミニウムねじのなめ |

| ブレーキシステムラインのフィッティング | UNF 3/8-24 または M10×1.0 メトリック細ねじ | 3A / 3B または 6g/6H | 圧力下での液漏れ、ブレーキ故障 |

| サスペンションジョイント(アルミニウム) | メトリック細ねじまたはUNF | 2A / 2B または 6g/6H | ねじの摩耗、振動下での締結部の緩み |

| 車体パネルおよびブラケット | UNCまたはメトリック粗ねじ | 2A / 2B | 過トルクによる穴のなめ(許容リスクゾーン) |

| 内装トリム / プラスチックパネル | 粗ねじまたはねじ形成ねじ | 該当なし(セルフタッピング) | ボスの骨折、クリップの故障 |

ねじ傷、修理、ヘリコイルインサート:効果的な方法とそうでない方法

問題: アルミ部品の車両ねじのなめり — スパークプラグ穴、オイル排出皿、ブレーキキャリパー取り付けポイント — は、どのショップでも最も一般的なファスナー修理作業のひとつです。問題は あなたが なめったねじに遭遇するかどうかではなく、それを正しく修理できるかどうかです。

原因: ほとんど常に二つの要因の組み合わせです:最初に誤ったねじピッチが使用されたか、正しいトルク仕様が無視されたかです。アルミのねじせん断強度は鋼の約3分の1です。鋼仕様のトルクをアルミ鋳造に適用すると、ねじは破損します。

段階的修理手順(ヘリコイル法):

元のねじ仕様に合った正しいヘリコイルキットを選択する 一つ上のサイズや汎用キットではなく、M10×1.5の場合はM10×1.5のヘリコイルインサートを使用します。

損傷したねじをドリルで除去する キットに指定されたドリルビット(例:M10インサート用の10.5mm)を使用します。フリーハンドで行わないでください。ドリルガイドやミルを使用して、表面に垂直に保ちます。

新しい穴をタップする キットに含まれるヘリコイルタップを使用します。このタップは、元のボルト用ではなく、インサート用のねじ山を作ります。

ヘリコイルインサートを取り付ける 取り付け工具を使用して、トップコイルが表面の0.5〜1回転下に位置するまで挿入します。

タンを折り取る (取り付けドライブノッチ)を提供されたパンチツールを使用して折り取ります。

スレッドのかかわりを確認する 元のボルトを手でねじ込むことで行います。抵抗なく全かかわり長さをスムーズに通過するはずです。[rlfasteners]

一般的な誤解: 多くの技術者は、ヘリコイルは極端な場合にのみ“永久的”な修理だと考えています。実際には、適切に取り付けられたヘリコイルはアルミニウムにおいて、 より強力な スレッドのかかわりを提供します — なぜなら、鋼のコイルは負荷をより広い表面積に分散させるからです。これは妥協ではなく、多くの場合アップグレードです。[rlfasteners]

業界の適用例:標準組立を超える車両のスレッドの場所

標準的な乗用車には3,500以上のファスナーが含まれており、すべてがスレッド仕様の決定です。日常の組立を超えて、車両のスレッドはいくつかの特殊な分野で重要な構造的役割を果たしています:[fictiv]

モータースポーツと高性能エンジニアリング: レースチームは定期的にチタンやイノコンのファスナーに航空宇宙グレードのUNFやメトリック細目ねじを切り替えています。優先事項は重量削減と極端な熱サイクル下での疲労耐性です。スレッドロッキング化合物は、多くの用途で従来のワッシャーを完全に置き換えます。[機械加工カスタム]

電気自動車(EV)バッテリーとシャーシ設計: EVバッテリーのエンクロージャーは、独特の工学的課題に直面しています:高電圧絶縁要件と構造的荷重要求の組み合わせです。非鉄金属(アルミニウム、マグネシウム合金)におけるメトリック細目ねじは、電気シールガスケットに必要な精密なプリロード制御を提供するため、ほぼ普遍的に指定されています。[fictiv]

アルミニウムを多用した軽量車両: 公開された材料科学の研究でレビューされているように、アルミニウムマトリックス複合材料は車体や動力システムでますます使用されており、そのファスナー仕様は従来の鋼中心の基準から大きく逸脱しています。スレッドのかかわり長さ、インサートの仕様、耐ガリリングコーティングはすべて主要な工学的決定事項となり、後付けのものではありません。[linkinghub.elsevier]

ねじ接続のシール(配管および流体システム): 流体回路では、車両のスレッドは密封性能に直接影響します。表面粗さやガス流れをモデル化した研究は、ねじの接触圧力の22%バリエーションさえも、ねじの許容差の変更だけで実現可能であり、リーク耐性に大きく影響することを示しています。[mdpi]

自動車ファスナーねじ技術の将来動向

自動車用ファスナーの分野は静止していません。4つの収束する力が積極的に車両のねじの仕様、製造、保守の方法を変えつつあります。

表3:自動車用ねじ技術の将来動向

| トレンド | その推進要因 | ねじ仕様への影響 | 推奨される対策 |

|---|---|---|---|

| アルミニウム/マグネシウム合金によるEV軽量化 | 航続距離の最適化、バッテリー重量の削減 | メトリック細目ねじが標準となり、ねじのかみ合わせ長さが増加 | 購買基準をMFにシフトし、新しいプラットフォームのトルク仕様を監査 |

| 耐腐食コーティングの進歩 | EVのアンダーボディ露出、地球規模の気候変動 | コーティングされたねじは有効ピッチ径を変化させるため、トルク表を再計算する必要があります。 | コーティングされたファスナーに乾式ねじトルク仕様を適用する場合は、補正係数を使用しないでください。 |

| デジタルトルク追跡性(Industry 4.0) | OEMの品質規定、責任軽減 | 重要な接合部のねじ許容差クラスを3A/3Bに厳格化 | 安全 critical な組み立てを扱う生産ラインのトルク監査システムに投資 |

| 薄壁EV部品のねじ形成(チップレス)ファスナー | タッピング工程を省略し、組み立て工程を削減 | スレッドの幾何学を根本的に変更します;標準の交換ボルトと互換性がありません | OEMのサービスマニュアルからのみソーススレッド形成ファスナーの仕様を取得します |

車両のスレッドは自動車工学の脚注ではありません — それはすべてのアセンブリを結びつける機械的な文法です。クラシック輸入車のサスペンションを再構築する場合、新しい電気自動車プラットフォームのファスナーを指定する場合、または単にブレーキキャリパーボルトを交換する場合でも、同じ原則が適用されます:スレッドを知る、素材を知る、荷重を知る。その順序を一貫して適用することが、正しく行われた仕事と二度手間の仕事を区別します。

一般的な自動車用ファスナーの種類 — ウィルソン・ガーナー

https://wilsongarner.com/common-types-of-automotive-fasteners/UNC対UNF対メトリックスレッド:スレッドピッチ、フィットクラス、それぞれの特徴 — モンスターボルト

https://monsterbolts.com/blogs/news/unc-vs-unf-vs-metric-threads-thread-pitches-fit-classes-where-each-shines自動車用ファスナースレッドタイプ — オートトレーダーのクラシックカー

https://classics.autotrader.com/articles/automotive-fastener-threads-typesネジとファスナーのスレッドタイプ — エルジンスクリュー&ボルト

https://elginscrewsandbolts.com/pages/thread-types-for-screws-and-fasteners最も一般的な自動車用ファスナーの種類の解説 — Fictiv

https://www.fictiv.com/articles/types-of-automotive-fasteners-explained