Entendendo a estruturação direta a laser: Um guia para técnicas avançadas

Introdução à SUD

- O Laser Direct Structuring (LDS) é um processo de fabricação que implementa traços condutores diretamente em um componente moldado por injeção, integrando projetos mecânicos complexos.

- A tecnologia LDS possibilita estruturas totalmente em 3D usando material termoplástico como substrato, permitindo a integração de projetos mecânicos complexos em formas 3D em miniatura.

- O processo LDS consiste em três fases principais: moldagem por injeção do material termoplástico para formar o componente, ativação a laser para definir padrões de circuito e metalização para criar traços condutores. Isso pode ser seguido por SMT ou solda para a montagem do componente.

- Os principais benefícios do LDS incluem melhor desempenho sem fio, custos de montagem reduzidos e a capacidade de colocar antenas fora dos dispositivos.

- O LDS é adequado para a produção de componentes com padrões de antena exclusivos, reduzindo a necessidade de custos adicionais com ferramentas.

O processo SUD

- O processo LDS começa com a moldagem por injeção, que cria componentes 3D usando termoplásticos compatíveis com LDS misturados com compostos orgânicos metálicos.

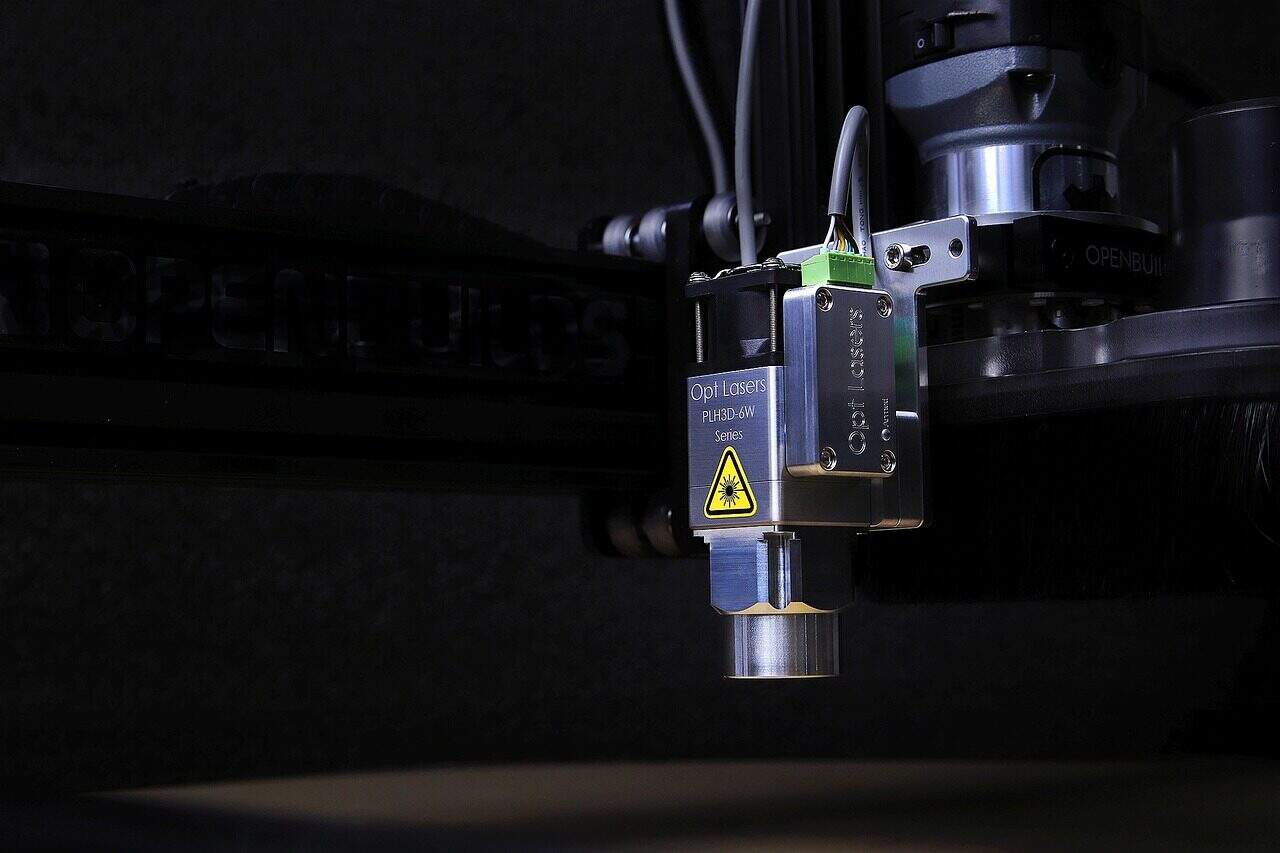

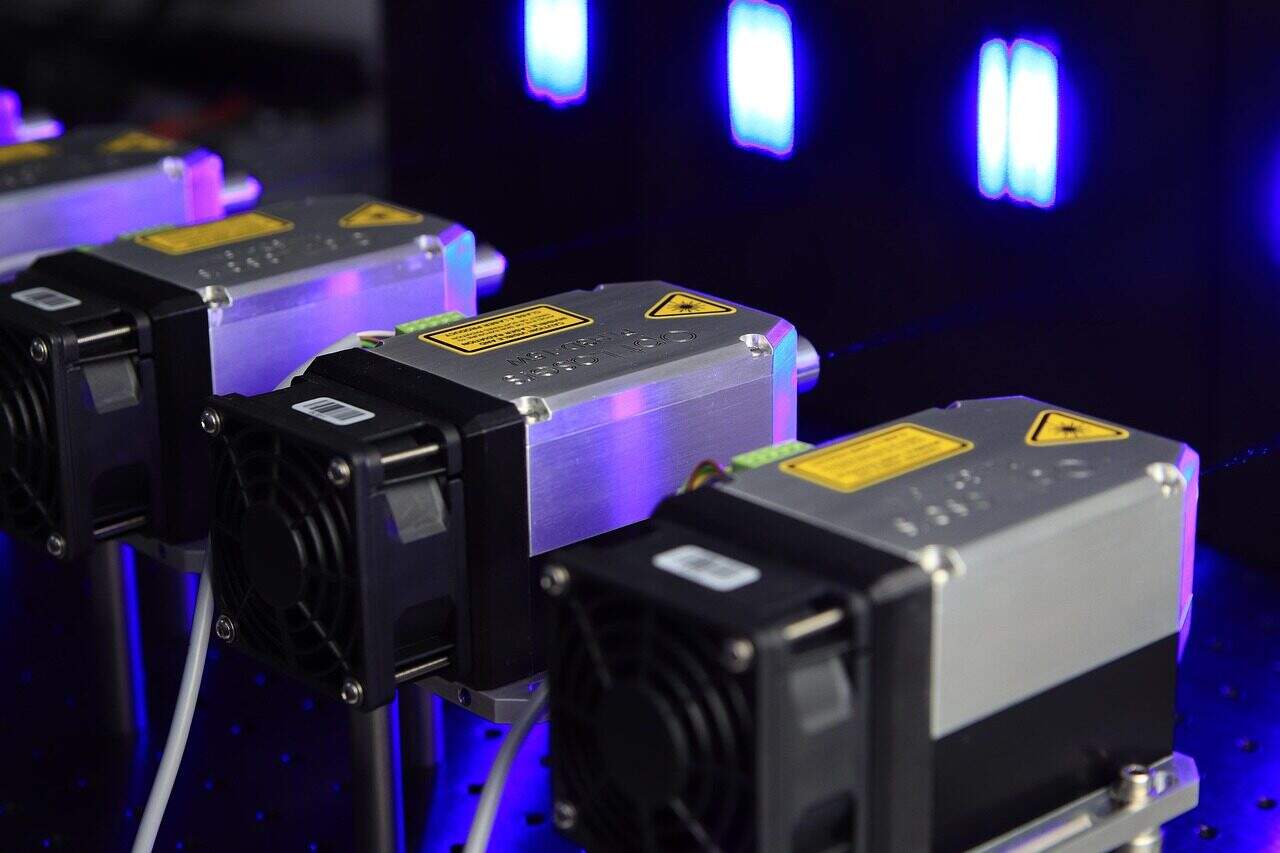

- Durante a ativação a laser, o laser ativa os íons de cobre dentro do material para formar traços de circuito. A ativação por laser é uma etapa crucial em que o laser ativa as áreas condutoras no substrato plástico, permitindo a etapa de metalização subsequente.

- No processo de galvanização, o componente é imerso em um banho de galvanização que deposita cobre, níquel ou outros metais na área tratada a laser, criando um traço condutor.

- As etapas adicionais incluem o processo SMT para montagem de componentes, acabamento de superfície e inspeção final do produto para garantir a integração de alta qualidade de componentes eletrônicos em peças moldadas por injeção 3D.

- O processo LDS permite a criação de dispositivos de interconexão moldados (MIDs) com projetos mecânicos complexos.

Tecnologia SUD

- A tecnologia SUD é fundamental processo de fabricação para a produção de 3D-MIDs com traços condutores, permitindo a integração de componentes eletrônicos e traços de circuitos em peças plásticas 3D.

- A estruturação direta a laser (LDS) permite mais curvas e menores do que as tecnologias tradicionais, como metal estampado ou circuitos impressos flexíveis.

- A LPKF Laser é uma notável fornecedora de tecnologia LDS, oferecendo soluções para a produção de dispositivos de interconexão moldados em 3D com traços condutores integrados.

- A tecnologia, comparada aos métodos tradicionais de fabricação, oferece várias vantagens, incluindo a redução de custos de montagem e melhor desempenho sem fio.

- O LDS é particularmente útil para dispositivos médicos, nos quais a manutenção de pequenos formatos e a redução dos custos de montagem são cruciais.

- O processo permite a criação de componentes com formas desejadas e padrões de antena exclusivos.

Principais benefícios

Um dos principais benefícios do LDS é a redução dos custos de montagem, pois as antenas podem ser implementadas diretamente no dispositivo, economizando espaço e reduzindo a necessidade de componentes adicionais.

A tecnologia LDS também permite a flexibilidade do projeto, possibilitando a criação de projetos complexos e padrões de antena exclusivos. Ela permite fabricantes para integrar projetos mecânicos complexos diretamente em componentes moldados por injeção, proporcionando maior flexibilidade e desempenho aprimorado.

O processo é compatível com a tecnologia de montagem em superfície (SMT) e é adequado para produção em massa, o que o torna uma opção atraente para os fabricantes.

Outros benefícios incluem a capacidade de produzir várias antenas em uma única peça moldada por injeção, reduzindo os custos de produção e melhorando a eficiência.

O LDS também é benéfico para a tecnologia médica, em que a capacidade de criar projetos complexos e reduzir os custos de montagem é crucial.

Moldagem por injeção

- A moldagem por injeção é a primeira etapa do processo LDS, criando componentes 3D usando termoplásticos compatíveis com LDS misturados com compostos orgânicos de metal.

- O processo envolve a injeção de plástico derretido em um molde, que é então resfriado e ejetado, criando um componente 3D com a forma desejada.

- A peça moldada está então pronta para a ativação do laser, que desencadeia uma reação química, formação de metais finos partículas nas superfícies tratadas.

- A moldagem por injeção é uma etapa essencial do processo de LDS, pois determina a forma e a qualidade do produto final.

- O processo requer ferramentas e equipamentos especializados, incluindo ferramentas de moldagem tradicionais e máquinas de processamento a laser.

Laser Direct

O Laser Direct Structuring (LDS) está transformando a maneira como os fabricantes abordam a integração de componentes eletrônicos e antenas em peças plásticas moldadas por injeção. Esse avançado processo de fabricação aproveita a precisão da tecnologia a laser para criar traços condutores e projetos mecânicos complexos diretamente na superfície dos componentes moldados por injeção. Ao combinar a moldagem por injeção com a ativação a laser e a metalização subsequente, o LDS permite a incorporação perfeita da funcionalidade eletrônica em peças plásticas tridimensionais.

O processo LDS começa com a criação da forma desejada usando moldagem por injeção, produzindo um componente plástico robusto e leve. Em seguida, uma etapa de estruturação direta a laser LDS ativa seletivamente áreas específicas do plástico, preparando-as para a formação de traços condutores. Essa ativação a laser é fundamental, pois define os caminhos exatos para a conectividade elétrica e permite a integração de antenas e outros recursos eletrônicos sem a necessidade de etapas adicionais de montagem.

Um dos principais benefícios dessa tecnologia é a redução significativa dos custos de montagem. Ao implementar antenas e traços condutores diretamente no plástico moldado por injeção, os fabricantes podem eliminar a necessidade de placas de circuito separadas ou fiação adicional. Isso não apenas agiliza o processo de processo de fabricação, mas também aprimora o desempenho sem fio permitindo que as antenas sejam posicionadas de forma ideal dentro do dispositivo. O resultado é um produto mais compacto, confiável e eficiente que atende às demandas dos modernos aplicativos eletrônicos.

A tecnologia LDS é particularmente valiosa para setores que exigem projetos mecânicos complexos e componentes sem fio de alto desempenho, como dispositivos médicos, sistemas automotivos e produtos eletrônicos de consumo. A capacidade de integrar várias funções em um único componente, mantendo pequenos fatores de forma e reduzindo os custos de montagem, faz da estruturação direta a laser a escolha preferida para o desenvolvimento de produtos inovadores.

Estruturação direta

A Estruturação Direta está no centro do processo LDS, permitindo que os fabricantes criem padrões complexos e traços condutores em peças plásticas moldadas por injeção com precisão inigualável. Usando uma máquina de processamento a laser, áreas específicas do material plástico são ativadas, permitindo a deposição subsequente de metais que formam os caminhos condutores para componentes eletrônicos e antenas.

Essa abordagem oferece várias vantagens em relação aos métodos tradicionais de fabricação. Ao utilizar a estruturação direta, os fabricantes podem obter projetos complexos e padrões de antena exclusivos que seriam desafiadores ou de custo proibitivo com técnicas convencionais, como metal estampado ou circuitos impressos flexíveis. A flexibilidade do processo LDS significa que até mesmo os projetos mecânicos mais complexos podem ser realizados sem a necessidade de ferramentas adicionais, reduzindo significativamente o tempo e os custos de produção.

Um dos principais benefícios da estruturação direta é a capacidade de reduzir os custos de montagem por meio da integração de traços condutores e antenas diretamente na peça moldada. Isso elimina a necessidade de componentes extras e simplifica o processo geral de montagem, facilitando a manutenção de fatores de forma pequenos e a economia de espaço no produto final. A tecnologia também suporta a produção de componentes com formas e geometrias desejadas, o que é particularmente importante para aplicações em dispositivos médicos, eletrônicos automotivos e sistemas de comunicação sem fio.

Além disso, o processo LDS é ecologicamente correto, pois minimiza o desperdício de material e reduz a dependência de ferramentas de moldagem tradicionais e etapas adicionais de montagem. Ao aproveitar os recursos da estruturação direta a laser, os fabricantes podem produzir componentes confiáveis e de alta qualidade que atendem às demandas dos dispositivos eletrônicos modernos e, ao mesmo tempo, apoiar práticas de fabricação sustentáveis.

Em resumo, a estruturação direta por meio do processo LDS permite que os fabricantes projetem antenas e outros recursos eletrônicos diretamente em peças plásticas moldadas por injeção, oferecendo flexibilidade de projeto inigualável, economia de custos e desempenho sem fio aprimorado. Essa tecnologia de fabricação inovadora está abrindo caminho para a próxima geração de produtos eletrônicos compactos, eficientes e altamente funcionais.

Materiais e metalização

- O processo LDS requer materiais especializados, incluindo termoplásticos compatíveis com LDS misturados com compostos orgânicos metálicos.

- O processo de metalização deposita cobre, níquel ou outros metais na área tratada com laser, criando um traço condutor.

- A escolha do material e processo de metalização é fundamental, pois determina a qualidade e o desempenho do produto final.

- O processo envolve várias etapas, incluindo a preparação da superfície, a galvanização e a inspeção.

- Os materiais e o processo de metalização usados no LDS são essenciais para a criação de componentes de alta qualidade com padrões de antena exclusivos.

Considerações sobre o projeto

- As considerações de design são essenciais no processo de LDS, pois determinam a qualidade e o desempenho do produto final.

- O processo de design envolve a criação de um design de padrão que leva em conta os recursos e as limitações do processo LDS.

- O processo requer software especializado e experiência, incluindo conhecimento de processamento a laser e metalização.

- As considerações de design incluem a escolha do material, o design do padrão da antena e a criação de um formato adequado para o componente.

- O processo de design é fundamental para a criação de componentes de alta qualidade com padrões de antena exclusivos.

Aplicativos e exemplos

- A tecnologia LDS tem uma ampla gama de aplicações, incluindo dispositivos médicos, automotivos e eletrônicos de consumo.

- O processo é particularmente útil para a produção de componentes com padrões de antena exclusivos, como antenas para dispositivos sem fio.

- Exemplos de aplicações de LDS incluem dispositivos de interconexão moldados (MIDs), 3D-MIDs e antenas estruturadas a laser.

- O processo também é adequado para a produção de componentes com projetos complexos, como dispositivos médicos e peças automotivas.

- A tecnologia LDS é usada em vários setores, incluindo tecnologia médica, automotiva e eletrônicos de consumo.

Desenvolvimentos futuros

- Espera-se que os futuros desenvolvimentos na tecnologia LDS se concentrem em melhorar a eficiência e a precisão do processo.

- Avanços no processamento e na metalização a laser devem permitir a criação de designs mais complexos e padrões de antena exclusivos.

- Espera-se que o desenvolvimento de novos materiais e tecnologias, como a nanotecnologia e a impressão 3D, aprimore ainda mais os recursos do LDS.

- Espera-se que o processo se torne mais difundido, com maior adoção em vários setores, incluindo tecnologia médica, automotivo e eletrônicos de consumo.

- Os desenvolvimentos futuros se concentrarão em melhorar o desempenho, a eficiência e a relação custo-benefício da tecnologia LDS.

Conclusão

- Em conclusão, a tecnologia LDS é uma ferramenta poderosa para a produção de componentes com padrões de antena exclusivos e projetos complexos.

- O processo oferece várias vantagens, incluindo custos de montagem reduzidos, melhor desempenho sem fio e a capacidade de criar projetos complexos.

- O processo LDS consiste em moldagem por injeção, ativação a laser e metalização, e requer equipamentos e conhecimentos especializados.

- A tecnologia tem uma ampla gama de aplicações, incluindo dispositivos médicos, automotivos e eletrônicos de consumo.

- Espera-se que o LDS continue a evoluir, com avanços no processamento a laser, metalização e ciência dos materiais permitindo a criação de designs mais complexos e padrões de antena exclusivos.

Implicações econômicas e ambientais

- As implicações econômicas da tecnologia LDS são significativas, pois ela permite a redução dos custos de montagem e a criação de projetos complexos.

- O processo também tem implicações ambientais, pois reduz a necessidade de materiais adicionais e minimiza o desperdício.

- O uso da tecnologia LDS também pode reduzir a pegada de carbono da fabricação, pois permite a criação de componentes mais eficientes e compactos.

- Também se espera que o processo tenha um impacto positivo na economia, pois permite a criação de novos empregos e setores.

- As implicações econômicas e ambientais da tecnologia LDS a tornam uma opção atraente tanto para os fabricantes quanto para os consumidores.

Links de referência:

- Dispositivo de interconexão moldado - Wikipedia https://en.wikipedia.org/wiki/Molded_interconnect_device

- Tecnologia 3D-MID com estruturação direta a laser (LDS) - LPKF https://www.lpkf.com/en/industries-technologies/electronics-manufacturing/3d-mids-with-laser-direct-structuring-lds

- O que são dispositivos de interconexão moldados ou MIDs? - Altium https://resources.altium.com/p/what-are-molded-interconnect-devices-or-mids

- O que são dispositivos de interconexão moldados? - EDN https://www.edn.com/what-are-molded-interconnect-devices/

- Cadeias de processos para a fabricação de dispositivos de interconexão moldados - ResearchGate https://www.researchgate.net/publication/225625164_Process_chains_for_the_manufacturing_of_molded_interconnect_devices

- Um método rápido e flexível para a fabricação de dispositivos de interconexão moldados em 3D - ScienceDirect https://www.sciencedirect.com/science/article/pii/S1875389210005109

- Moldagem por injeção - Wikipedia https://en.wikipedia.org/wiki/Injection_moulding

- Processo de moldagem por injeção - ScienceDirect Topics https://www.sciencedirect.com/topics/engineering/injection-moulding-process

- Métodos avançados de moldagem por injeção: Revisão - PMC (NIH) https://pmc.ncbi.nlm.nih.gov/articles/PMC10489002/

- Moldagem por injeção de termoplásticos - SpringerLink https://link.springer.com/chapter/10.1007/978-1-4615-7604-4_5