Entendendo como funciona o corte de metal: Um guia completo para os princípios básicos

Introdução: Passando do Como para o Por quê

Cortar metal é uma coisa; entender de fato como ele funciona é algo completamente diferente. Para os engenheiros, usinadores e planejadores de processos de hoje, saber apenas as velocidades e os avanços básicos não é mais suficiente. Para se tornar realmente habilidoso, você precisa ir além de apenas saber "como" fazer algo e entender o "porquê" - a física básica que controla como uma peça sólida de metal se torna uma peça com acabamento preciso e um fluxo de cavacos de metal.

Entendendo esses princípios básicos é o que separa o trabalho normal da fabricação em nível de especialista. É a base para melhorar os processos, corrigir problemas com rapidez e precisão e criar peças com excelente qualidade de superfície. Sem esse conhecimento, o aprimoramento dos processos se torna uma adivinhação, e não uma previsão, resultado da engenharia. Este artigo detalha o processo de corte de metal de um ponto de vista científico. Exploraremos o primeiro momento em que o material se quebra, analisaremos as forças e o calor envolvidos, diagnosticaremos como as ferramentas se desgastam e, por fim, examinaremos as marcas técnicas deixadas na superfície da peça de trabalho.

A física da formação de cavacos

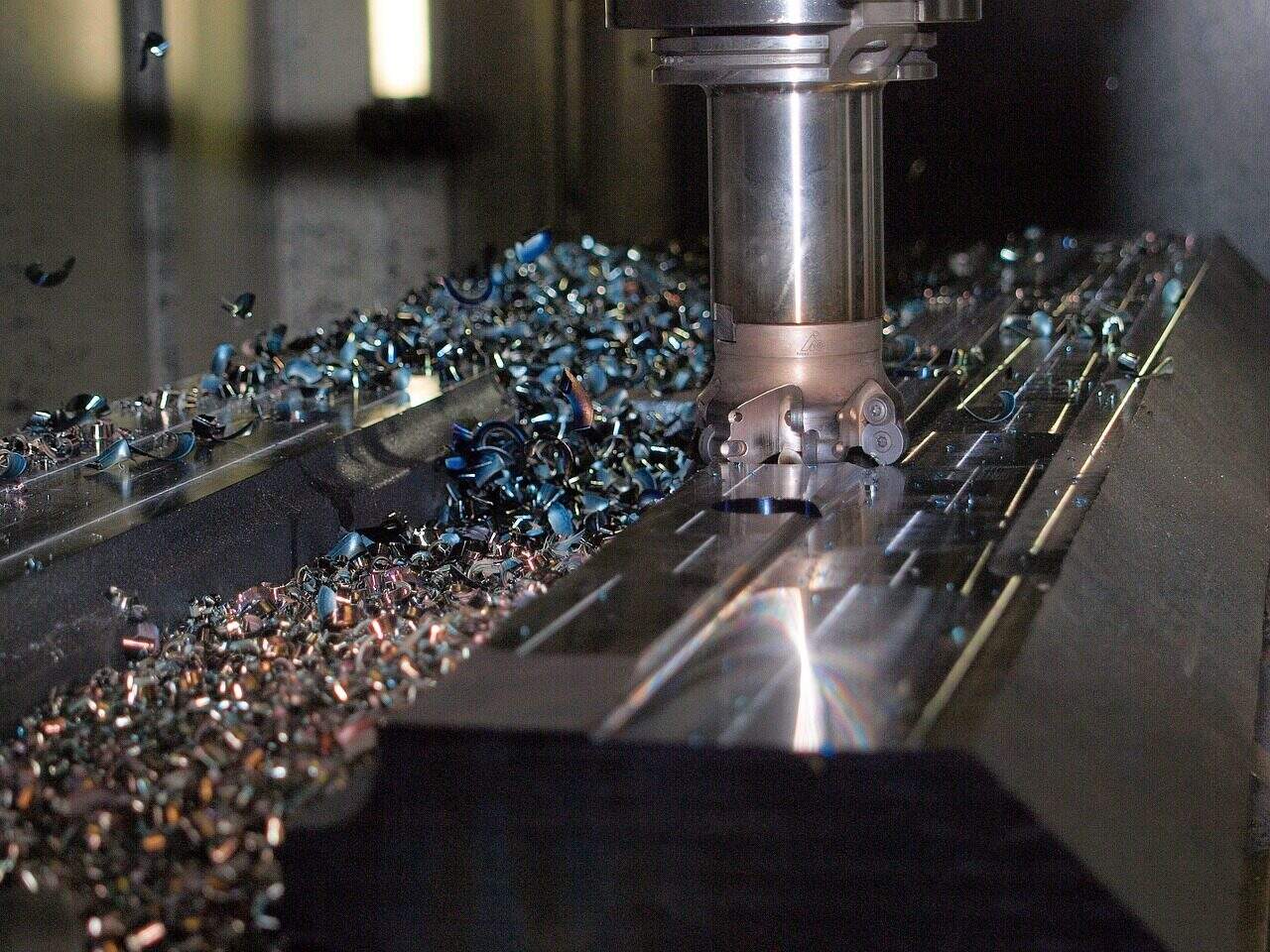

O evento mais importante em qualquer processo de corte de metal é a formação de um cavaco. Não se trata de uma simples ação de fatiamento, mas de um processo complexo de deformação plástica intensa e localizada. Para entender o corte, precisamos primeiro entender como um pequeno volume de material da peça de trabalho é cortado do corpo principal. Imagine a ferramenta de corte entrando na peça de trabalho. O material na frente da ferramenta é comprimido, criando uma enorme tensão. Quando essa tensão se torna maior do que a resistência ao cisalhamento do material, ele se deforma e desliza ao longo de um plano específico, conhecido como plano de cisalhamento. Essa ação, que ocorre continuamente, forma o cavaco.

Zona de cisalhamento e plano de cisalhamento

A área de intensa deformação plástica onde o material da peça de trabalho se transforma em um cavaco é chamada de zona de cisalhamento primária. Essa zona é simplificada como um plano único e fino - o plano de cisalhamento - que começa na borda de corte e se estende até a superfície livre da peça de trabalho. O ângulo que esse plano faz com a direção da velocidade de corte é o ângulo de cisalhamento (φ).

O ângulo de cisalhamento é uma variável extremamente importante. Um ângulo de cisalhamento maior resulta em um plano de cisalhamento mais curto e em um cavaco mais fino. Isso significa que menos material está sendo deformado em um determinado momento, o que leva diretamente a forças de corte menores, menor uso de energia e menor geração de calor. Portanto, um ângulo de cisalhamento maior é quase sempre melhor para uma usinagem eficiente. O ângulo de cisalhamento não é fixo, mas é influenciado por vários fatores, principalmente o ângulo de inclinação da ferramenta e o coeficiente de atrito entre o cavaco e a face da ferramenta.

Tipos de chips e como eles se formam

O tipo de cavaco produzido durante uma operação não é aleatório; é um indicador direto das condições de corte. Ao observar o cavaco, um engenheiro habilidoso pode obter informações sobre a eficiência do processo, a condição da ferramenta e se os parâmetros selecionados são adequados. A maneira como o cavaco se forma determina sua forma, que tem efeitos significativos sobre a operação de usinagem. Diferentes materiais e condições de corte produzem tipos distintos de cavacos, cada um com suas próprias características e o que elas revelam sobre o processo.

| Tipo de chip | Como se forma | Materiais típicos | O que isso significa para a usinagem |

| Chip contínuo | Deformação plástica suave e contínua na zona de cisalhamento primária. | Materiais dúcteis (por exemplo, aço com baixo teor de carbono, alumínio) | Bom acabamento superficial, forças de corte estáveis, mas pode causar problemas de manuseio (cavacos longos e fibrosos). |

| Chip descontínuo | O material se quebra em segmentos devido à baixa ductilidade ou ao alto atrito. | Materiais frágeis (por exemplo, ferro fundido) ou velocidades de corte muito baixas. | Boa capacidade de quebra de cavacos, mas pode levar a forças variáveis e a um acabamento superficial inferior. |

| Contínuo com Borda Construída (BUE) | As camadas de material da peça de trabalho aderem e se soldam à face da ferramenta e, em seguida, se rompem. | Materiais dúcteis em velocidades de corte médias. | Protege a borda de corte, mas se quebra periodicamente, piorando o acabamento da superfície e causando desgaste. |

Análise de forças no corte

Toda operação de corte de metal envolve um sistema de forças que atuam sobre a ferramenta e a peça de trabalho. Compreender esse sistema quantitativamente é essencial para prever o consumo de energia, projetar dispositivos robustos, analisar a estabilidade do processo e evitar falhas na ferramenta. Essas forças provêm da energia necessária para cisalhar o material na zona de cisalhamento primária e da energia de atrito usada quando o cavaco desliza pela face de ataque da ferramenta. A medição e a análise dessas forças fornecem informações sobre a eficiência e a estabilidade do processo de corte.

O sistema de força de corte

O complexo sistema de forças pode ser simplificado e dividido em componentes perpendiculares para uma análise prática. As principais forças de interesse são:

- Força de corte (Fc): Esse é o principal e, normalmente, o maior componente de força. Ele atua na direção da velocidade de corte. O tamanho da força de corte, multiplicado pela velocidade de corte, determina a potência necessária para realizar o corte. É o principal fator no cálculo do consumo de energia da máquina-ferramenta.

- Força de empuxo (Ft): Também conhecido como força de avanço, esse componente atua perpendicularmente à velocidade de corte, na direção do avanço da ferramenta. Embora contribua menos para o consumo de energia, a força de empuxo é fundamental para a precisão dimensional. Altas forças de empuxo podem causar a flexão da ferramenta, da peça de trabalho ou dos componentes da máquina, levando a erros dimensionais e possível vibração.

- Força resultante (R): é a soma vetorial da força de corte e da força de empuxo. Representa a carga total colocada na ferramenta de corte e deve ser controlada pelo suporte da ferramenta, pelo fuso e pela estrutura da máquina.

Diagrama do Círculo Mercante

O Diagrama de Círculo de Mercador é uma ferramenta gráfica poderosa para analisar as relações entre forças, ângulos e atrito no corte ortogonal. Ele nos permite visualizar como as alterações em um parâmetro, como o ângulo de cisalhamento, afetam todo o sistema de força. Em vez de ser um conceito abstrato, é um método prático para entender a mecânica de corte.

Veja como podemos criar e interpretar o diagrama:

- Começamos medindo a força de corte (Fc) e a força de empuxo (Ft) usando um dinamômetro. Essas duas forças são desenhadas como vetores perpendiculares. A soma de seus vetores nos dá a força resultante (R), que forma o diâmetro do Merchant Circle.

- A partir da ponta da ferramenta, desenhamos uma linha que representa a face de inclinação da ferramenta no ângulo de inclinação conhecido (α). Os componentes de força que atuam ao longo dessa face são a força de atrito (F), que se opõe ao movimento do cavaco, e a força normal (N), que atua perpendicularmente à face de inclinação. A resultante (R) é a soma vetorial de F e N.

- Em seguida, desenhamos uma linha que representa o plano de cisalhamento no ângulo de cisalhamento calculado (φ). Os componentes de força que atuam ao longo desse plano são a força de cisalhamento (Fs), que é a força necessária para cisalhar o material, e a força normal ao plano de cisalhamento (Fn). A resultante (R) também é a soma vetorial de Fs e Fn.

A principal conclusão desse diagrama é sua capacidade de mostrar visualmente o efeito do ângulo de cisalhamento. Para uma determinada força resultante R, se aumentarmos o ângulo de cisalhamento (φ), a corda que representa a força de cisalhamento (Fs) se torna mais curta. Isso prova graficamente que um ângulo de cisalhamento maior reduz a força necessária para formar o cavaco, levando a um processo de corte mais eficiente.

Geração e controle de calor no corte

Quase toda a energia usada em o corte de metal é convertido em calor. A geração e o gerenciamento dessa energia térmica estão entre os aspectos mais críticos da engenharia de processosA temperatura é o principal fator limitante da produtividade e da vida útil da ferramenta. As temperaturas geradas podem ser extremamente altas, afetando muito a ferramenta, o cavaco e a superfície da peça recém-usinada. Compreender as fontes desse calor e sua distribuição é fundamental para o controle do processo de corte.

Fontes primárias de calor

O calor intenso no corte de metais vem de três fontes distintas:

- Zona de cisalhamento primária: essa é a maior fonte de calor, sendo responsável pela maior parte da energia térmica total. O calor é gerado pela grave deformação plástica do material da peça de trabalho à medida que é convertido em um cavaco.

- Zona de cisalhamento secundário: é a região de atrito entre o cavaco recém-formado e a face de ataque da ferramenta. À medida que o cavaco quente e altamente tensionado desliza pela ferramenta em alta velocidade, ocorre um intenso aquecimento por atrito.

- Interface entre a ferramenta e a peça de trabalho: Uma terceira fonte de calor é o atrito gerado pelo atrito do flanco (face de alívio) da ferramenta com a superfície recém-usinada da peça de trabalho. Esse efeito é particularmente significativo quando a ferramenta fica desgastada.

Temperatura e seus efeitos

A temperatura não é distribuída uniformemente na zona de corte. As temperaturas mais altas normalmente não são encontradas na ponta da aresta de corte, mas um pouco atrás da aresta, na face de ataque, onde a combinação de pressão e velocidade de deslizamento está em seu pico. O tamanho dessas temperaturas pode ser surpreendente. Por exemplo, as temperaturas da zona de cisalhamento podem ultrapassar 1.000°C na usinagem de superligas à base de níquel, temperaturas nas quais os materiais da ferramenta começam a perder suas propriedades fundamentais.

Esse calor excessivo tem várias consequências críticas e, muitas vezes, prejudiciais:

- Ele reduz a dureza e a resistência do material da ferramenta de corte, um fenômeno conhecido como amolecimento térmico, tornando-o mais suscetível ao desgaste e à deformação.

- Ele acelera as reações químicas entre a ferramenta e o material da peça de trabalho, levando ao desgaste por difusão, um modo de falha primário em altas velocidades de corte.

- Isso pode criar tensões residuais térmicas indesejadas na superfície da peça de trabalho, o que pode afetar negativamente a vida útil e o desempenho do componente.

- Ele pode causar danos microestruturais à camada superficial da peça de trabalho, como transformações de fase ou a criação de uma "camada branca" dura e quebradiça.

Mecanismos de desgaste e falha de ferramentas

As ferramentas de corte não duram para sempre. A combinação de tensões mecânicas extremas e cargas térmicas intensas leva inevitavelmente ao desgaste da ferramenta e à sua eventual falha. Entender como e por que as ferramentas se desgastam não é apenas acadêmico; é uma necessidade prática para prever a vida útil da ferramenta, manter o controle do processo e garantir a qualidade da peça. O desgaste da ferramenta é um resultado direto dos fenômenos físicos discutidos anteriormente - forças e calor.

Tipos comuns de desgaste de ferramentas

O desgaste da ferramenta aparece em vários padrões distintos, cada um fornecendo pistas sobre o mecanismo de falha dominante:

- Desgaste de flanco: É o desgaste abrasivo que ocorre na face de alívio (flanco) da ferramenta devido ao atrito com a superfície usinada. Ele aparece como um "terreno de desgaste" relativamente uniforme e é frequentemente usado como um critério previsível e confiável para determinar o fim da vida útil de uma ferramenta.

- Desgaste de cratera: Trata-se de uma depressão ou "cratera" que se forma na face de ataque da ferramenta. É causada pelas altas temperaturas e pressões do cavaco que desliza pela face, o que ajuda na difusão química e na abrasão. É comum na usinagem de aços em altas velocidades.

- Desgaste de entalhe: É uma área localizada de desgaste acelerado que ocorre na linha de profundidade de corte, onde a aresta de corte interage com a superfície original da peça de trabalho, geralmente endurecida ou oxidada.

- Lascamento/fratura: Trata-se de uma falha catastrófica em que um pedaço da aresta de corte se rompe. Normalmente, é causada por cargas mecânicas excessivas, choque térmico (mudanças rápidas de temperatura) ou durante a usinagem de inclusões duras no material da peça.

A ciência por trás do desgaste

Em qualquer oficina mecânica, você verá operadores verificando suas ferramentas. Eles não estão apenas procurando por danos; estão lendo uma história escrita pela física. Uma borda arredondada e sem brilho aponta para abrasão, enquanto uma cratera profunda em uma pastilha de metal duro usada em uma máquina de usinagem é um sinal de que a ferramenta está danificada. aço inoxidável indica "desgaste por difusão". Vamos detalhar o que esses termos significam. Cada padrão de desgaste é impulsionado por um ou mais mecanismos científicos subjacentes, que são ativados por condições de corte específicas.

| Mecanismo de desgaste | Descrição | Condições dominantes | Maneiras de reduzi-lo |

| Abrasão | As partículas duras no material da peça (por exemplo, carbonetos) "lixam" mecanicamente o material da ferramenta. | Baixas velocidades de corte; usinagem de materiais abrasivos. | Use uma classe de ferramenta mais dura e resistente ao desgaste (por exemplo, cerâmica, CBN). |

| Adesão | Micro-soldagem entre o cavaco e a ferramenta, seguida de fratura, arrancando o material da ferramenta. Associada à BUE. | Velocidades baixas a médias; alta afinidade entre materiais de ferramenta/trabalho. | Aumentar a velocidade de corte, usar revestimentos eficazes (por exemplo, TiN), melhorar a lubrificação. |

| Difusão | Os átomos do material da ferramenta se movem para o cavaco (e vice-versa) devido às altas temperaturas, enfraquecendo a ferramenta. | Altas velocidades de corte, especialmente na usinagem aço e ligas de níquel. | Use materiais de ferramenta quimicamente estáveis (cerâmica, CBN) ou revestimentos avançados (por exemplo, Al2O3). |

| Fadiga | Rachaduras causadas por estresses mecânicos ou térmicos repetidoscomum em cortes interrompidos, como o fresamento. | Operações de corte interrompidas (fresamento). | Use um grau de ferramenta mais resistente, otimize o caminho da ferramenta para garantir uma entrada/saída suave. |

Integridade da superfície: A pegada técnica

O objetivo final do corte de metal não é apenas atingir uma dimensão específica, mas também produzir uma superfície com o desempenho funcional necessário. A integridade da superfície é um termo abrangente que descreve a qualidade e o caráter da superfície e da camada subsuperficial de um componente usinado. Ela vai muito além da simples aparência ou rugosidade, incluindo as propriedades mecânicas e metalúrgicas que determinam o desempenho da peça em seu ambiente de serviço. A mecânica de corte cria diretamente um rastro técnico nessa superfície.

Definição da integridade da superfície

A integridade da superfície é um conceito multifacetado que inclui vários componentes principais:

- Acabamento/rugosidade da superfície: Refere-se à topografia ou textura em escala fina da superfície, normalmente medida em Ra ou Rz. É determinado principalmente pela geometria da ferramenta e pela taxa de avanço.

- Alterações microestruturais: A intensa deformação e o calor do corte podem alterar a estrutura de grãos do material logo abaixo da superfície. Isso pode incluir deformação plástica, transformações de fase ou a formação de uma "camada branca" muito dura e quebradiça.

- Tensões residuais: São tensões que permanecem bloqueadas na camada superficial do material após a conclusão do processo de corte e a remoção de todas as cargas externas.

Entendendo o estresse residual

O estado de tensão residual em um componente acabado é um aspecto crítico, mas muitas vezes negligenciado, da integridade da superfície. Essas tensões internas podem afetar significativamente a vida em fadiga, a resistência à corrosão e a estabilidade dimensional de uma peça. As tensões residuais são o resultado de uma competição entre dois efeitos opostos:

- Efeito mecânico: A ação de aragem e polimento do raio da ponta da ferramenta de corte deforma plasticamente a camada superficial. Essa ação tende a criar tensão residual compressiva, o que geralmente é benéfico, pois pode evitar o início e a propagação de trincas por fadiga.

- Efeito térmico: O aquecimento intenso e localizado da superfície pelo processo de corte, seguido de resfriamento rápido (têmpera) pelo material circundante e pelo líquido de arrefecimento, tende a criar tensão residual de tração. As tensões de tração são prejudiciais, pois podem promover a formação de trincas e reduzir a vida útil à fadiga.

O estado de tensão final é o resultado líquido dessa batalha. Ferramentas afiadas, raios de ponta maiores e parâmetros de corte moderados tendem a favorecer o efeito mecânico, produzindo tensões compressivas benéficas. Por outro lado, ferramentas desgastadas e corte agressivo em alta temperatura podem fazer com que o efeito térmico predomine, deixando para trás perigosas tensões de tração no componente.

Controle da integridade por meio de parâmetros

A integridade da superfície final não é um acidente; é um resultado de engenharia. Ao selecionar cuidadosamente os parâmetros de corte, podemos controlar os efeitos mecânicos e térmicos para obter as características de superfície desejadas.

| Parâmetro | Efeito na rugosidade da superfície | Efeito sobre a tensão residual |

| Velocidade de corte | Geralmente melhora (diminui a rugosidade) até um ponto, além do qual o desgaste da ferramenta domina. | Tende a aumentar a tensão de tração devido aos efeitos térmicos mais elevados. |

| Taxa de alimentação | Influência principal: um avanço maior aumenta diretamente a rugosidade teórica. | Pode aumentar a tensão compressiva devido à maior carga mecânica, mas também pode causar mais danos à superfície. |

| Raio da ponta da ferramenta | Um raio maior geralmente melhora o acabamento ao suavizar as marcas de avanço. | Um raio maior aumenta a ação de polimento, promovendo fortemente a tensão compressiva benéfica. |

| Desgaste da ferramenta | Ferramentas desgastadas aumentam drasticamente a rugosidade e podem rasgar a superfície. | As ferramentas desgastadas aumentam as cargas térmicas e mecânicas, muitas vezes levando a uma mudança para uma tensão de tração prejudicial. |

Conclusão: Dominando os princípios

A jornada pela mecânica do corte de metal revela um sistema profundamente conectado. O evento de cisalhamento inicial determina o tipo de cavaco, que, por sua vez, influencia as forças e o calor gerados. Essas forças e cargas térmicas acionam os mecanismos de desgaste da ferramenta que se desenvolvem ao longo do tempo. Finalmente, o efeito combinado da ação da ferramenta, das forças, do calor e do seu estado de desgaste deixa uma marca permanente na peça de trabalho na forma de sua integridade superficial.

Um profundo entendimento técnico desses princípios é o que separa o praticante do especialista. Ele transforma a usinagem de uma arte baseada no tato e na experiência em uma ciência baseada em leis físicas previsíveis e controláveis. Ao dominar esses fundamentos, os engenheiros e os operadores de máquinas são capacitados a diagnosticar problemas, otimizar processos para obter o máximo de eficiência e qualidade e, por fim, ampliar os limites da tecnologia de fabricação. O aprendizado contínuo nesse campo não é apenas uma opção; é a pedra angular da inovação e da excelência.

- Galvanoplastia - Wikipédia https://en.wikipedia.org/wiki/Electroplating

- Anodização - Wikipedia https://en.wikipedia.org/wiki/Anodizing

- ScienceDirect Topics - Tratamento eletroquímico de superfícies https://www.sciencedirect.com/topics/materials-science/electrochemical-surface-treatment

- ASTM International - Padrões de tratamento de superfície https://www.astm.org/

- Associação para Proteção e Desempenho de Materiais (AMPP) https://ampp.org/

- ASM International - Engenharia de superfície https://www.asminternational.org/

- NIST - Ciência da Medição de Materiais https://www.nist.gov/mml

- SpringerLink - Tecnologia de superfícies e revestimentos https://link.springer.com/journal/11998

- Materials Today - Engenharia de superfície https://www.materialstoday.com/

- SAE International - Padrões de tratamento de superfície https://www.sae.org/