Guia do engenheiro para aço mola

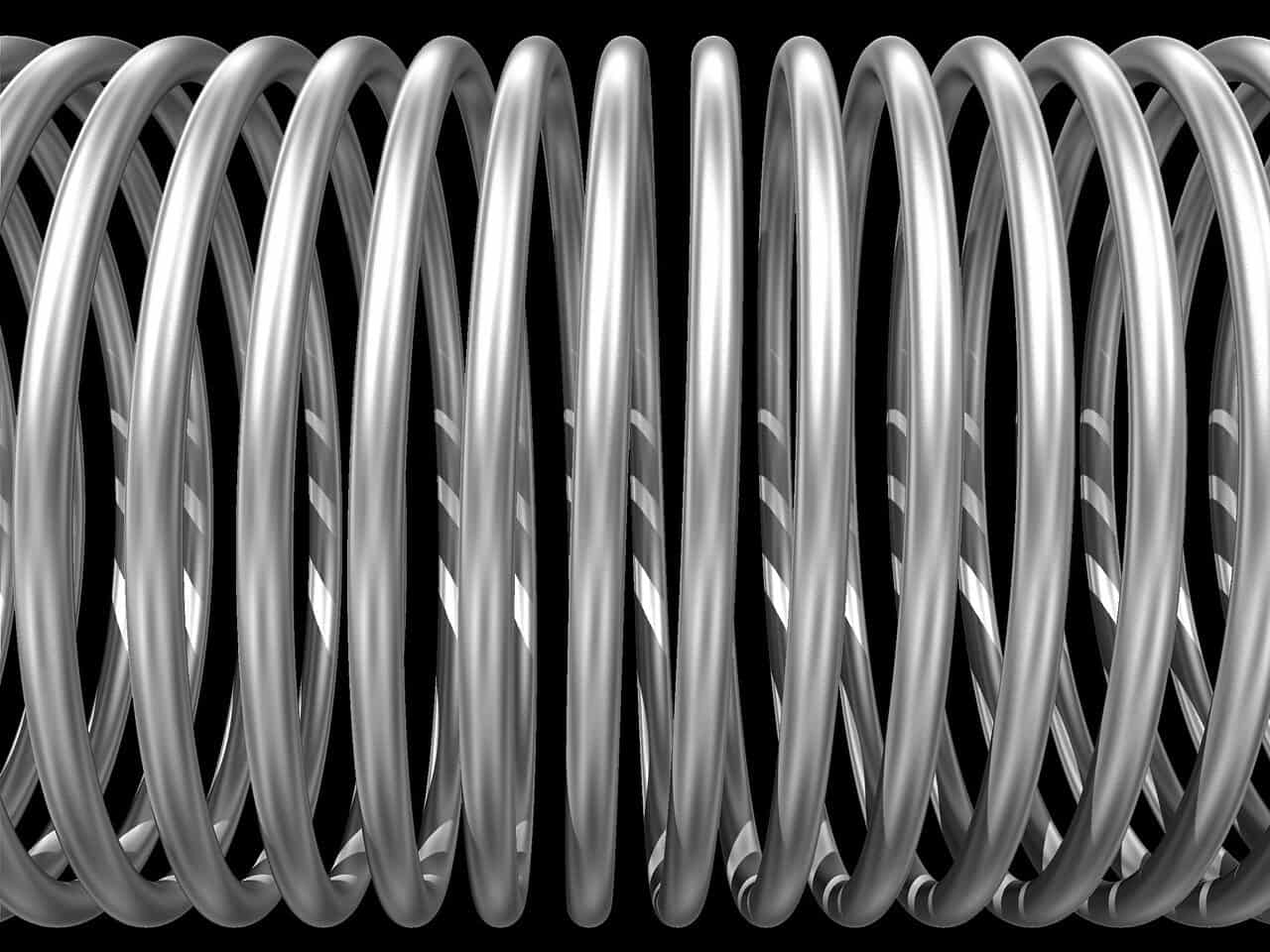

O que é Spring Steel?

Para os engenheiros, o aço para molas não é definido pelo uso que se faz dele, mas por suas propriedades mecânicas básicas. É um tipo de aço que tem uma resistência ao escoamento muito alta e excelente elasticidade. Isso significa que o material pode dobrar e esticar muito sob tensão e, em seguida, retornar à sua forma original quando a carga é removida. Essa capacidade de armazenar e liberar energia mecânica é chamada de resiliência e é o que torna o aço para molas especial.

O aço mola não possui naturalmente essas propriedades incríveis. Em vez disso, os engenheiros controlam cuidadosamente três fatores principais: a composição química exata, a processos de tratamento térmicoe a estrutura interna resultante. Este artigo explica esses três elementos importantes, começando no nível atômico minúsculo e chegando até o desempenho do material sob cargas reais. Vamos detalhar como esses elementos trabalham juntos para criar um dos materiais mais importantes em engenharia moderna.

Ciência dos metais, ligas e estrutura interna

A base do desempenho do aço para molas vem de sua composição metalúrgica. A escolha dos elementos de liga e como eles estão dispostos na estrutura cristalina do aço controla todas as propriedades mecânicas, da dureza à resistência. Compreender essa relação é essencial para escolher materiais e prever como eles se comportarão em serviço.

O papel do carbono

O carbono é o elemento de endurecimento mais importante do aço. Para aplicações de aço para molas, o teor de carbono é geralmente alto, normalmente entre 0,50% e 1,00%. Por exemplo, um tipo comum como o AISI 1060 contém cerca de 0,55-0,65% de carbono, enquanto um tipo de dureza mais alta como o AISI 1095 contém 0,90-1,03%.

Essa maior concentração de carbono é essencial para tratamento térmico. Durante o aquecimento, o carbono se dissolve na matriz de ferro. Quando resfriado rapidamente, ele fica preso, distorcendo a estrutura cristalina do ferro e formando uma estrutura interna extremamente dura chamada martensita. A quantidade de carbono está diretamente relacionada à dureza máxima que pode ser alcançada. Sem carbono suficiente, o aço não consegue atingir o alto limite de escoamento necessário para aplicações em molas.

Principais elementos de liga

Embora o carbono forneça o potencial de dureza, outros elementos de liga são adicionados para melhorar e aprimorar propriedades específicas. Cada elemento desempenha uma função distinta na adaptação do aço às condições de serviço pretendidas.

- Manganês (Mn): Presente em quase todos os aços para molas, o manganês melhora a temperabilidade, que é a capacidade do aço de endurecer até uma certa profundidade durante a têmpera. Ele também aumenta a resistência e neutraliza os efeitos nocivos do enxofre.

- Silício (Si): Um elemento crítico em muitas ligas de aço para molas, o silício atua como um fortalecedor dentro da matriz de ferro. Sua principal contribuição é aumentar o limite elástico e a resistência ao escoamento, aumentando assim a resiliência do material.

- Cromo (Cr): O cromo é um poderoso elemento de liga que aumenta significativamente a temperabilidade, permitindo o tratamento térmico adequado de seções mais espessas. Ele também contribui para a resistência ao desgaste e, em concentrações mais altas (como visto nos graus inoxidáveis), oferece resistência à corrosão.

- Vanádio (V): O vanádio é um forte formador de carboneto e um potente refinador de grãos. Ao criar uma estrutura de grãos mais finos, ele aumenta a dureza e a resistência do aço à carga de choque, tornando-o valioso para aplicações pesadas.

- Molibdênio (Mo): Frequentemente usado em combinação com outros elementos, como o cromo, o molibdênio aumenta a temperabilidade e é particularmente eficaz para aumentar a força e resistir ao amolecimento em temperaturas elevadas.

Processo de transformação da estrutura interna

As propriedades finais do aço para molas são o resultado direto de uma sequência de transformação de fase cuidadosamente controlada durante o tratamento térmico. A passagem de um estado macio e trabalhável para um produto final resistente e resiliente envolve a criação de estruturas internas específicas.

O processo pode ser visualizado como uma sequência:

- Aquecimento e austenitização: O aço é aquecido a uma temperatura alta, normalmente entre 800-900°C. Nessa temperatura, o aço se transforma em uma fase chamada austenita, uma estrutura cristalina cúbica de face centrada (FCC). Nesse estado, o carbono e os elementos de liga se dissolvem em uma solução sólida uniforme, preparando o cenário para o endurecimento.

- Resfriamento e formação de martensita: A partir da temperatura de austenitização, o aço é resfriado rapidamente por meio da imersão em um meio como óleo, água ou polímero. Esse resfriamento rápido impede que o carbono se precipite e força a austenita a se transformar em martensita. A martensita é uma estrutura tetragonal centrada no corpo (BCT), dura e quebradiça. Essa solução supersaturada de carbono no ferro é a fonte da imensa dureza do aço para molas, mas é muito frágil para uso direto.

- Revenimento para resistência: A peça martensítica recozida é então submetida a um processo secundário de aquecimento em temperatura mais baixa, denominado revenimento. Esse processo alivia as tensões internas extremas da têmpera e permite que parte do carbono precipite como carbonetos muito finos. Essa transformação reduz um pouco a dureza, mas proporciona um ganho enorme e essencial em ductilidade e resistência. A estrutura final, conhecida como martensita temperada, possui o equilíbrio projetado de alta resistência ao escoamento e resistência suficiente necessária para uma mola confiável. A temperatura precisa de revenimento determina esse equilíbrio final.

Comparação de diferentes graus

O termo "aço para molas" inclui uma ampla família de ligas, cada uma otimizada para diferentes requisitos de custo, desempenho e ambientais. Elas podem ser amplamente categorizadas em aço com alto teor de carbono, aço-liga e aço para molas. aço inoxidável graus. A seleção do grau correto é uma decisão crítica de projeto baseada nas demandas específicas da aplicação em termos de força, vida útil à fadiga, temperatura operacional e resistência à corrosão.

Aços para molas com alto teor de carbono

As classes de alto teor de carbono, como AISI 1075 e 1095, são os cavalos de batalha do setor de molas. Eles são relativamente baratos e oferecem boa força e resistência ao desgaste após o tratamento térmico. Suas propriedades decorrem principalmente do alto teor de carbono, com um mínimo de liga. Devido à sua limitada temperabilidade, são mais adequados para seções transversais menores e aplicações menos exigentes. Os usos comuns incluem molas planasO custo é um fator primordial para a obtenção de molas de arame, clipes de retenção, fixadores, fios de música e molas de arame conformadas simples. Sua principal limitação é o desempenho reduzido em ambientes de alta tensão, alta temperatura ou corrosivos em comparação com os graus de liga.

Liga de aços para molas

Os aços para molas de liga, como o AISI 5160 e 6150, representam um avanço significativo no desempenho. A adição intencional de elementos como cromo, silício e vanádio proporciona benefícios tangíveis. Essas ligas apresentam temperabilidade superior, o que permite o endurecimento uniforme em seções mais espessas. Isso resulta em maior tenacidade, maior resistência à fadiga e melhor desempenho sob cargas de choque e impacto. Consequentemente, elas são o material preferido para aplicações mais exigentes, como feixes e molas helicoidais automotivas, componentes de máquinas pesadas e barras de torção que exigem alta durabilidade e confiabilidade ao longo de milhões de ciclos.

Aços inoxidáveis para molas

Quando a resistência à corrosão é o principal requisito, os aços inoxidáveis para molas são especificados. Classes como AISI 301 e 17-7 PH oferecem excelente proteção contra ferrugem e ataque químico. Eles atingem suas propriedades de mola por meio de mecanismos diferentes dos aços carbono e aços-liga. Os graus austeníticos, como o 301 (totalmente duro), derivam sua alta resistência principalmente do trabalho a frio extensivo, que fortalece o material por meio do endurecimento por deformação. Os graus de endurecimento por precipitação (PH), como o 17-7 PH, são fornecidos em uma condição trabalhável e, em seguida, atingem sua altíssima resistência por meio de um tratamento térmico específico de temperatura mais baixa que faz com que as fases de fortalecimento precipitem na estrutura interna. Esses materiais são indispensáveis em dispositivos médicos, equipamentos de processamento de alimentos, componentes aeroespaciais e aplicações marítimas.

Tabela 1: Comparação de notas

| Grau (ASTM/SAE) | Tipo | Principais elementos de liga | Resistência típica à tração (temperada) | Principais características | Aplicativos comuns |

| AISI 1075 | Alto teor de carbono | C, Mn | 1240 - 2275 MPa | Boa resistência, econômico e moldável | Molas planas, clipes, fixadores, lâminas de serra |

| AISI 1095 | Alto teor de carbono | C, Mn | 1380 - 2550 MPa | Maior dureza e resistência ao desgaste do que o 1075 | Molas de relógio, bisturis, peças de alto desgaste |

| AISI 5160 | Liga metálica | C, Mn, Cr, Si | 1310 - 2200 MPa | Excelente tenacidade, resistência à fadiga e alta ductilidade | Feixe de molas e molas helicoidais automotivas, raspadores |

| AISI 6150 | Liga metálica | C, Mn, Cr, V | 1380 - 2340 MPa | Resistência superior a choques e impactos | Molas, engrenagens e eixos para serviços pesados |

| AISI 301 (totalmente duro) | Inoxidável | C, Cr, Ni | ~1275 MPa | Excelente resistência à corrosão, alta resistência a partir de trabalho a frio | Estampos, peças estruturais, acabamento automotivo |

| 17-7 PH (Cond. CH900) | Inoxidável | C, Cr, Ni, Al | ~1655 MPa | Alta resistência, boa resistência à corrosão, tratável termicamente | Componentes aeroespaciais, molas complexas |

A ciência do tratamento térmico

O tratamento térmico não é uma etapa opcional; é o processo que transforma uma peça de metal em um produto de alta qualidade. aço ligado em uma mola de alto desempenho. Essa sequência térmica cuidadosamente controlada libera o potencial armazenado na composição química do material, criando a estrutura interna martensítica temperada responsável por suas propriedades exclusivas. Compreender cada estágio é fundamental para avaliar os recursos do material e os possíveis modos de falha.

Etapa 1: Austenitização

A primeira etapa crítica é a austenitização. O componente de aço é aquecido em um forno de atmosfera controlada a uma temperatura específica, normalmente entre 800°C e 900°C, e mantido por um tempo predeterminado. O objetivo é transformar a estrutura cristalina do aço à temperatura ambiente em austenita. Durante esse "tempo de imersão", o carbono e os elementos de liga se dissolvem completamente e se distribuem uniformemente pela matriz de ferro. A temperatura e a duração exatas são essenciais; tempo ou temperatura insuficientes resultarão em uma transformação incompleta, enquanto a temperatura excessiva pode causar crescimento prejudicial de grãos, levando à fragilidade.

Etapa 2: Resfriamento

Imediatamente após a austenitização, o componente é resfriado rapidamente em um processo conhecido como têmpera. Ele é mergulhado em um meio de resfriamento - mais comumente óleo, mas às vezes água, polímero ou banhos de sal - para extrair calor a uma taxa mais rápida do que a "taxa de resfriamento crítica". Essa rápida queda de temperatura evita a formação de fases macias, como perlita e bainita, e força o carbono dissolvido a permanecer preso na estrutura cristalina à medida que se transforma em martensita. A escolha do meio de têmpera e a agitação do banho são variáveis cruciais. Uma têmpera muito lenta não conseguirá produzir uma estrutura totalmente martensítica, resultando em uma peça macia. Uma têmpera muito agressiva para a espessura e a geometria do material pode induzir tensões internas maciças, levando à distorção ou até mesmo a rachaduras.

Etapa 3: Revenimento

A martensita revenida é extremamente dura e forte, mas também muito frágil e cheia de tensões internas, o que a torna inadequada para qualquer aplicação que exija tenacidade. A etapa final e essencial é o revenimento. Isso envolve reaquecer a peça endurecida a uma temperatura muito mais baixa, normalmente entre 200°C e 500°C, e mantê-la por um tempo específico antes do resfriamento. O revenimento fornece a energia térmica necessária para aliviar as tensões internas e permitir que parte do carbono retido se precipite como partículas de carboneto extremamente finas. Esse processo reduz um pouco a dureza e a resistência à tração, mas proporciona um aumento significativo e não linear na ductilidade e na tenacidade. O equilíbrio final entre dureza e resistência é controlado com precisão pela temperatura e pelo tempo de têmpera; uma temperatura de têmpera mais alta resulta em uma peça mais macia e mais resistente, enquanto uma temperatura mais baixa retém mais dureza em detrimento da resistência.

Problemas comuns de tratamento térmico

Do ponto de vista do setor, vários problemas comuns podem comprometer o produto final, transformando uma mola potencialmente perfeita em sucata.

- Superaquecimento (queima): O aquecimento do aço muito acima de sua temperatura adequada de austenitização causa um crescimento irreversível e excessivo de grãos. Isso leva a uma fragilidade extrema, e a peça não pode ser recuperada.

- Taxa de têmpera incorreta: Uma taxa de têmpera muito lenta para o tipo de aço específico não conseguirá formar uma estrutura totalmente martensítica. A estrutura interna resultante conterá fases mais macias e o componente não atingirá a dureza ou o limite de escoamento necessários.

- Rachadura por resfriamento: Ocorre quando as tensões térmicas induzidas por uma têmpera muito severa excedem a resistência do material. É mais comum em geometrias complexas com cantos afiados ou em aços com alto teor de carbono.

- Fragilidade da têmpera: Certas ligas de aço, quando temperadas ou resfriadas lentamente em uma faixa de temperatura específica (aproximadamente 375-575°C), podem sofrer um fenômeno que causa uma perda significativa de tenacidade, embora a dureza não seja afetada.

- Descarbonetação: Se a atmosfera do forno não for adequadamente controlada durante o aquecimento, pode haver perda de carbono da superfície do aço. Isso cria uma camada externa macia e fraca que é altamente suscetível à falha por fadiga, pois as rachaduras podem se iniciar facilmente nessa superfície comprometida.

Medição do desempenho do material

Para projetar e especificar molas de forma eficaz, os engenheiros devem ir além das descrições gerais e usar uma linguagem precisa e quantitativa das propriedades mecânicas. Esses indicadores mensuráveis definem como o material se comportará sob tensão e são a base de todos os cálculos de engenharia relacionados ao desempenho da mola. A compreensão de suas definições e interações é fundamental para a seleção de materiais e a análise de falhas.

Tabela 2: Propriedades essenciais

| Propriedade | Definição | Unidade (SI) | Por que é fundamental para as molas |

| Resistência ao escoamento (σy) | A tensão na qual um material começa a se deformar plasticamente (permanentemente). | Pascais (Pa) ou Megapascais (MPa) | A propriedade mais importante. Um alto limite de elasticidade permite que a mola se deforme elasticamente em um alto grau e retorne à sua forma original. |

| Módulo de elasticidade (E) | Uma medida da rigidez do material; a relação entre a tensão e a deformação na região elástica. | Pascal (Pa) ou Gigapascal (GPa) | Determina o quanto uma mola se deformará sob uma determinada carga. Para aços, esse valor é relativamente constante (~200 GPa). |

| Resiliência | A capacidade de um material de absorver energia quando é deformado elasticamente e liberar essa energia ao ser descarregado. | Joules por metro cúbico (J/m³) | Representa a capacidade de armazenamento de energia da mola. Maior resiliência significa mais "elasticidade". |

| Robustez | A capacidade de um material de absorver energia e se deformar plasticamente sem fraturar. | Joules (J) | Crucial para evitar uma falha catastrófica se a mola for sobrecarregada ou submetida a um impacto. É o equilíbrio da dureza. |

| Vida útil por fadiga | O número de ciclos de carga e descarga que um material pode suportar antes de falhar. | Número de ciclos | Essencial para aplicações com movimentos repetidos (por exemplo, molas de válvulas, sistemas de suspensão). Maior vida útil à fadiga significa maior durabilidade. |

Entendendo a curva de tensão-deformação

Uma curva de tensão-deformação fornece um poderoso resumo visual do comportamento mecânico de um material. Para um aço para molas tratado termicamente, essa curva tem um formato distinto e informativo.

Ao traçar o estresse (força por unidade de área) no eixo y em relação à tensão (deformação) no eixo x, podemos identificar várias regiões importantes:

- Região elástica: A curva começa com uma linha reta e íngreme. A inclinação dessa linha representa o módulo de elasticidade. No caso do aço para molas, essa inclinação é muito acentuada, indicando alta rigidez. Ao longo dessa linha, qualquer deformação é elástica; se a carga for removida, o material retorna à sua forma original.

- Ponto de escoamento: A característica mais importante da curva do aço para molas é o ponto muito alto no qual essa linha reta termina e começa a se curvar. Esse é o ponto de escoamento. O alto valor desse ponto significa a alta resistência ao escoamento do material. Todo o propósito funcional de uma mola é operar com tensões abaixo desse ponto.

- Região plástica: Além do ponto de escoamento está a região plástica, onde a deformação se torna permanente. Para um aço de mola rígido, essa região é normalmente muito menor do que a de um material macio e dúctil, como o aço doce. Isso indica que, uma vez que a mola cede, ela tem capacidade limitada de se deformar ainda mais antes de se fraturar.

- Resistência à tração final (UTS) e fratura: A UTS é o pico de tensão que o material pode suportar antes de começar a se desgastar e, por fim, fraturar. No caso dos aços para molas de alta dureza, a resistência ao escoamento é uma porcentagem muito alta da UTS, e o ponto de fratura pode ocorrer relativamente pouco tempo depois de a UTS ser atingida. Essa representação visual mostra claramente como o aço para molas é otimizado para uma grande faixa elástica em detrimento da ductilidade pós-rendimento.

Tratamentos avançados de superfície

Para molas de alto desempenho sujeitas a milhões de ciclos de carga, as propriedades básicas do material não são suficientes para garantir uma longa vida útil. A durabilidade de uma mola, especialmente sua vida em fadiga, geralmente é determinada pela condição de sua superfície. Superfície avançada tratamentos são empregados para melhorar essa superfície e melhorar drasticamente a confiabilidade.

A luta contra a fadiga

A falha por fadiga é o principal modo de falha das molas carregadas dinamicamente. Essas falhas quase sempre começam na superfície do material. Imperfeições microscópicas, marcas de usinagem, poços de corrosão ou até mesmo a camada macia da descarbonetação podem atuar como concentradores de tensão. Sob carga cíclica, essas pequenas concentrações de tensão são o ponto de partida das trincas por fadiga. As rachaduras crescem lentamente no material a cada ciclo até que a seção transversal restante não possa mais suportar a carga, levando a uma falha repentina e catastrófica. Portanto, o controle da condição da superfície é fundamental na luta contra a fadiga.

Tabela 3: Aumento da vida útil à fadiga

| Tratamento | Mecanismo | Benefício primário | Caso de uso comum |

| Shot Peening | Bombardeio da superfície com pequenas mídias esféricas (injeção) para criar uma camada de tensão residual compressiva. | Aumenta drasticamente a vida útil à fadiga dificultando o início e a propagação de trincas por fadiga. | Aplicações de alto ciclo, como molas de válvulas de motor e bobinas de suspensão automotiva. |

| Nitretação | Um processo termoquímico que difunde o nitrogênio na superfície, formando um revestimento muito duro (nitretos). | Aumenta a dureza da superfície, a resistência ao desgaste e a resistência à fadiga. | Componentes que exigem alta resistência ao desgaste, além de propriedades de mola. |

| Revestimentos de proteção (por exemplo, zinco, fosfato) | Aplicação de uma camada de barreira na superfície. | Fornece principalmente resistência à corrosãoo que, por sua vez, evita a formação de poços de corrosão que podem atuar como geradores de tensão e iniciar rachaduras por fadiga. | Molas usadas em ambientes externos ou levemente corrosivos. |

Reunindo força e resiliência

O desempenho excepcional do aço para molas não é uma propriedade única e inerente. Ele é o resultado da engenharia de uma relação precisa e sinérgica entre três pilares: composição da liga, tratamento térmico controlado e a estrutura interna martensítica temperada resultante. O carbono fornece o potencial de dureza, as ligas refinam a resistência e a temperabilidade, e o ciclo térmico de têmpera e revenimento forja esses elementos em uma estrutura com o equilíbrio ideal de propriedades.

A compreensão desses princípios técnicos é essencial para qualquer engenheiro ou projetista que trabalhe com esses materiais. Conhecer o significado do limite de escoamento em uma curva de tensão-deformação, o papel do silício no aumento do limite elástico ou a função da tensão compressiva induzida pelo shot peening faz com que uma pessoa deixe de ser um usuário de molas e passe a ser um especificador de sistemas confiáveis e de alto desempenho. Desde o mais simples clipe até o mais avançado atuador aeroespacial, a síntese projetada de resistência e resiliência do aço para molas continua sendo a pedra angular do projeto mecânico moderno.

- ASTM International - Testes e padrões de materiais https://www.astm.org/

- SAE International - Normas de engenharia automotiva e de materiais https://www.sae.org/

- ASM International - A Sociedade de Informação sobre Materiais https://www.asminternational.org/

- ASME - Sociedade Americana de Engenheiros Mecânicos https://www.asme.org/

- ISO - Organização Internacional de Padronização https://www.iso.org/

- NIST - Instituto Nacional de Padrões e Tecnologia https://www.nist.gov/

- Sociedade de Minerais, Metais e Materiais (TMS) https://www.tms.org/

- Ciência e engenharia de materiais - ScienceDirect Topics https://www.sciencedirect.com/topics/materials-science

- ANSI - Instituto Nacional de Padrões Americanos https://www.ansi.org/

- Instituto de Fabricantes de Molas (SMI) https://www.smihq.org/