Construção de equipamentos telefônicos e de Internet: Um guia completo

Introdução: Entendendo os conceitos básicos

A construção de equipamentos de telecomunicações envolve uma engenharia cuidadosa. É muito mais do que simplesmente colocar peças em uma placa de circuito. É um processo detalhado que segue regras rígidas em que o sucesso depende de sinais claros, temperaturas estáveis e confiabilidade duradoura. Um pequeno erro pode arruinar uma instalação de rede que vale milhões de dólares. Este guia explica as principais partes que fazem a montagem de equipamentos de telecomunicações modernos e de alta qualidade funcionar.

Vamos detalhar esse campo complexo examinando suas partes básicas. Veja o que este guia aborda:

- Fabricação de placas de circuito e materiais

- Escolha e colocação de componentes

- Métodos avançados de solda e conexão

- Estratégias importantes de gerenciamento de calor

- Princípios de blindagem de radiofrequência e qualidade de sinal

- Completo controle de qualidade e testes procedimentos

Esse detalhamento O guia é destinado a engenheiros e técnicos profissionais que precisam entender como as peças brutas se transformam em hardware confiável e de alto desempenho que alimenta as redes de comunicação globais.

Por que a análise técnica é importante

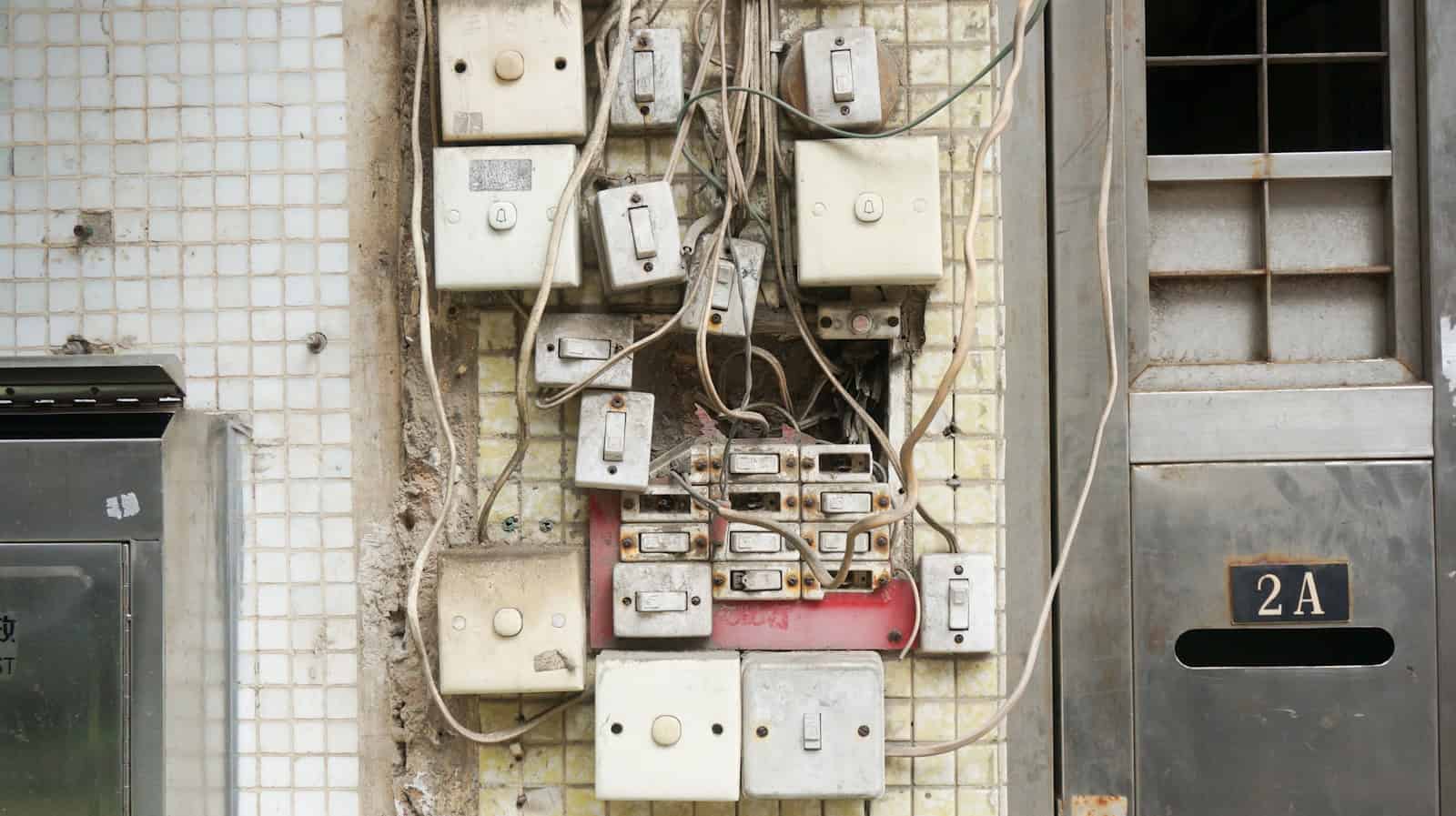

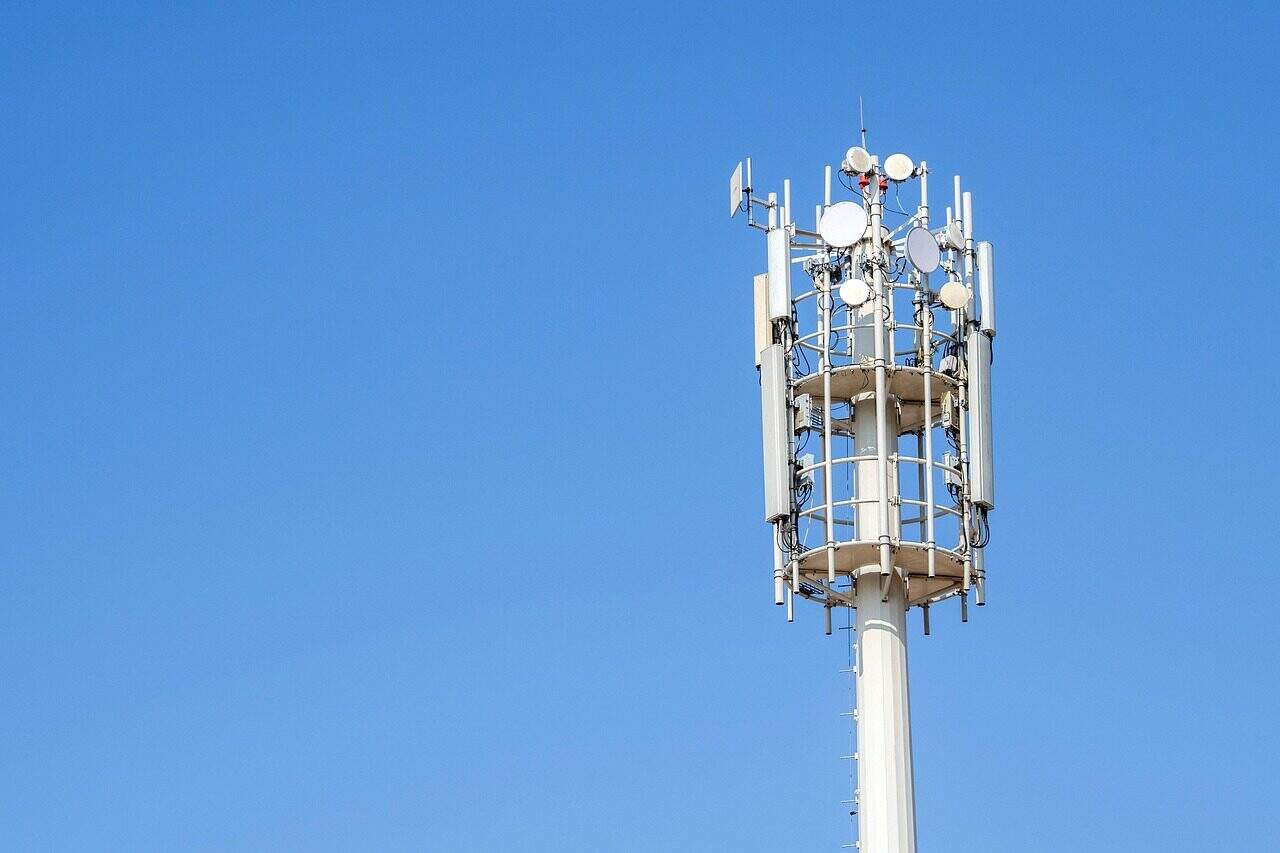

A importância da montagem de equipamentos de telecomunicações é enorme. Uma torre de celular, um roteador principal ou um switch óptico não é um dispositivo de consumo; é uma infraestrutura essencial que deve funcionar perfeitamente por anos, muitas vezes em condições ambientais adversas. Uma montagem malfeita causa diretamente falhas importantes: problemas de sinal que derrubam chamadas e deixam os dados lentos, superaquecimento que mata os componentes precocemente e problemas de interferência que criam instabilidade em toda a rede. Compreender os detalhes técnicos do processo de montagem é essencial para garantir o desempenho do equipamento e a confiabilidade da rede.

O escopo de nossa análise

Para oferecer uma visão completa, organizaremos nossa análise de forma lógica, passando dos conceitos básicos aos aplicativos avançados e à verificação.

- Fundamentos: Começamos com a anatomia do hardware de telecomunicações, identificando os principais componentes.

- Processos principais: Em seguida, exploramos as principais tecnologias de montagem e os ciência dos materiais por trás Eles.

- Mergulho profundo: Vamos nos concentrar nos desafios técnicos mais importantes: gerenciar o calor, preservar a integridade do sinal e reduzir a interferência.

- Verificação: Cobrimos os procedimentos essenciais de garantia de qualidade e testes que validam o processo de montagem.

- Perspectivas futuras: Por fim, analisamos as tendências emergentes que estão moldando o futuro da montagem de telecomunicações.

Anatomia dos equipamentos de telecomunicações

Antes de explorar como o equipamento de telecomunicação é construído, precisamos primeiro entender do que ele é feito. O hardware de telecomunicações moderno, desde uma unidade de rádio 5G até um switch de data center, é um sistema complexo de componentes especializados integrados em uma plataforma central.

O Sistema Nervoso Central: PCBAs

O conjunto da placa de circuito impresso (PCBA) é a espinha dorsal de qualquer equipamento eletrônico. Ela fornece tanto a estrutura física para a montagem de componentes quanto a complexa rede de caminhos condutores que permitem a comunicação entre eles. No setor de telecomunicações, essas não são placas de circuito padrão. Em geral, são placas complexas e multicamadas - às vezes com 20 camadas ou mais - que usam materiais especializados para lidar com sinais de alta frequência com perda mínima. Todo o processo de montagem segue padrões rigorosos, como o IPC-A-610, que define os critérios de qualidade para montagens eletrônicas e garante uma linha de base de qualidade e confiabilidade.

Processamento e lógica de núcleo

No centro de qualquer dispositivo de telecomunicações estão os componentes responsáveis pelo processamento de dados em velocidades incríveis.

- Circuitos integrados de aplicativos específicos (ASICs): São chips de silício personalizados, projetados desde o início para executar uma única função altamente especializada, como encaminhamento de pacotes ou processamento de sinais digitais. Seu design fixo oferece desempenho máximo e eficiência energética para uma carga de trabalho conhecida.

- Matrizes de portas programáveis em campo (FPGAs): Esses chips oferecem uma alternativa poderosa aos ASICs. Eles contêm uma matriz de blocos lógicos configuráveis que podem ser programados em campo, proporcionando uma flexibilidade essencial para se adaptar a novos protocolos ou padrões em evolução sem a necessidade de reprojetar o hardware.

- Processadores de rede (NPUs): São microprocessadores altamente especializados com arquiteturas otimizadas para as operações comuns em redes, como inspeção de pacotes e gerenciamento de tráfego. Eles combinam o desempenho dos ASICs com a capacidade de programação das CPUs de uso geral.

Componentes ópticos e de RF

Esses componentes formam a ponte entre o mundo do processamento digital e o meio físico de transmissão, seja ele ondas de rádio ou cabo de fibra óptica.

- Componentes de radiofrequência (RF): Essa família inclui transceptores de RF, que convertem dados digitais em ondas de rádio analógicas e vice-versa; amplificadores de potência (PAs), que aumentam o sinal para transmissão; e amplificadores de baixo ruído (LNAs), que amplificam sinais de entrada fracos sem introduzir ruído significativo.

- Transceptores ópticos: Esses módulos convertem sinais elétricos em luz para transmissão por cabos de fibra óptica e vice-versa. Fatores de forma comuns, como SFP (Small Form-factor Pluggable) e QSFP (Quad Small Form-factor Pluggable), são comuns em equipamentos modernos de telecomunicações e de data center. Durante a montagem, esses componentes exigem um manuseio extremamente cuidadoso para proteger as vias sensíveis de RF e as delicadas interfaces ópticas.

Sistemas de energia e mecânica

Os sistemas mecânicos e de energia dão suporte aos componentes eletrônicos de alto desempenho. Isso inclui unidades de fonte de alimentação (PSUs) dedicadas que fornecem energia estável e limpa a todos os componentes, bem como os vários conectores para dados e energia. O gabinete mecânico, ou chassi, é muito mais do que uma simples caixa. Ele é parte integrante do sistema, projetado para fornecer suporte estrutural, alinhamento preciso para conectores, blindagem contra interferência eletromagnética (EMI) crítica e um caminho para o gerenciamento térmico.

Processos essenciais de montagem

A transformação de uma placa de circuito impresso e de uma bobina de componentes em uma unidade de telecomunicações funcional envolve uma série de procedimentos altamente controlados processos de fabricação. A escolha da tecnologia em cada etapa depende do tipo de componente, da densidade da placa e dos requisitos de desempenho.

Fabricação de PCBs e substratos

O processo de montagem começa com a placa de circuito impresso (PCB) nua. Embora a fabricação da placa multicamada em si seja uma disciplina separada, a escolha de seu material principal, ou substrato, é uma decisão crítica relacionada à montagem. Para circuitos de controle de baixa frequência, o material padrão de epóxi vítreo FR-4 (Flame Retardant 4) é suficiente. No entanto, para as seções de RF de alta frequência e digitais de alta velocidade de uma placa de telecomunicações, materiais especializados são essenciais. Esses materiais são escolhidos por sua constante dielétrica estável (Dk) e baixo fator de dissipação (Df), que são essenciais para manter a integridade do sinal em frequências de gigahertz.

| Material | Constante dielétrica (Dk) | Fator de dissipação (Df) | Principais áreas de aplicação |

| FR-4 | ~4.5 | ~0.020 | Circuitos de controle de baixa frequência, sistemas de energia |

| Rogers RO4350B | ~3.48 | ~0.0037 | Antenas, amplificadores de potência, infraestrutura 5G |

| Taconic TLX | ~2.55 | ~0.0019 | Circuitos de micro-ondas e RF de alta frequência |

| Isola IS680 | ~3.0 | ~0.0030 | Digital de alta velocidade, servidores, aplicativos de mais de 25 Gbps |

Tecnologias de colocação de componentes

Quando a placa nua está pronta, os componentes são colocados nela usando uma das duas tecnologias principais.

- Tecnologia de montagem em superfície (SMT): Essa é a principal método para a moderna eletrônica. O processo envolve: 1) a aplicação de uma quantidade precisa de pasta de solda nas almofadas dos componentes da placa de circuito impresso; 2) o uso de uma máquina "pick-and-place" de alta velocidade para posicionar com precisão os componentes na pasta; e 3) a passagem de toda a placa por um forno de refluxo para derreter a solda e formar as conexões. O SMT é essencial para colocar os componentes pequenos e de alta densidade, como resistores, capacitores e CIs complexos que definem o hardware de telecomunicações.

- Tecnologia de furo passante (THT): Esse método mais antigo envolve a inserção de cabos de componentes por meio de furos feitos na placa de circuito impresso e, em seguida, a soldagem no lado oposto, normalmente usando um processo de soldagem por onda. Embora tenha sido amplamente substituído pela SMT por motivos de densidade, a THT ainda é usada para componentes que exigem resistência mecânica superior, como conectores grandes, capacitores volumosos e transformadores de potência.

Do ponto de vista de um engenheiro de montagem, a maioria das placas de telecomunicações usa os dois métodos, aproveitando os pontos fortes de cada um. O SMT é usado para a grande maioria dos componentes lógicos e de RF para obter densidade, enquanto o THT é reservado para os conectores robustos de E/S e de alimentação que suportarão o estresse físico.

Solda e interconexão

A junta de solda é o elo elétrico e mecânico crítico entre o componente e a placa de circuito impresso. O processo deve ser perfeitamente controlado para garantir a confiabilidade.

- Solda por refluxo: Usado para SMT, esse processo depende de um perfil de temperatura controlado com precisão dentro de um forno longo. A placa passa por zonas distintas - pré-aquecimento, imersão, refluxo e resfriamento - para ativar o fluxo, derreter a liga de solda (geralmente uma liga SAC305 sem chumbo de estanho, prata e cobre) e, em seguida, resfriar as juntas sem choque térmico. A forma e a duração desse perfil são essenciais para evitar defeitos.

- Solda por onda: O método clássico para THT, em que a parte inferior da placa é passada sobre uma onda de solda derretida, que flui para os orifícios de passagem e une os condutores dos componentes.

- Solda seletiva: Em placas de tecnologia mista, em que os componentes THT devem ser adicionados após o refluxo SMT, a soldagem seletiva usa uma fonte de solda em miniatura para atingir juntas individuais sem perturbar os componentes de montagem em superfície próximos.

Em todos os métodos, o uso de fluxo é essencial. Ele é um agente químico que limpa as superfícies metálicas de óxidos, permitindo que a solda derretida forme uma ligação limpa e forte entre os metais.

Mergulho técnico profundo: Principais desafios

Uma visão geral da montagem é útil, mas a verdadeira experiência está em superar os desafios específicos e de alto risco inerentes aos equipamentos de telecomunicações de alto desempenho. O sucesso é definido pela capacidade de um processo de montagem de gerenciar o calor, preservar a integridade do sinal e reduzir a interferência.

Princípio 1: Gerenciamento térmico

O problema: componentes de alta potência, como ASICs, FPGAs e amplificadores de potência, são os motores dos equipamentos de telecomunicações, mas geram um calor imenso em uma área pequena. Um processador de 500 W pode ter uma densidade de calor muito superior à de um fogão de cozinha. A remoção inadequada do calor leva à redução do desempenho à medida que o chip se protege e, por fim, a uma vida útil operacional drasticamente reduzida devido à degradação do material induzida pelo calor.

Soluções de montagem:

- Materiais de interface térmica (TIMs): São materiais - géis, almofadas ou pastas - aplicados entre um componente quente e seu dissipador de calor. Seu único objetivo é preencher as lacunas de ar microscópicas e garantir um caminho condutor eficiente para o calor viajar. A aplicação adequada durante a montagem é fundamental para evitar bolsas de ar.

- Dissipadores de calor e tubos de calor: Os dissipadores de calor aumentam a área de superfície disponível para a dissipação do calor no ar. Os tubos de calor e as câmaras de vapor são soluções mais avançadas que usam um ciclo de mudança de fase de um fluido interno para movimentar o calor com eficiência extremamente alta. O processo de montagem deve garantir uma montagem segura e com pressão uniforme dessas soluções. Por exemplo, o alumínio é comum para os dissipadores de calor (condutividade térmica de ~205 W/mK), enquanto o cobre (~398 W/mK) é usado para maior desempenho.

- Integração do projeto de PCB: O gerenciamento térmico começa no nível da placa de circuito impresso. Técnicas como a colocação de "vias térmicas" diretamente sob a almofada geradora de calor de um componente criam um canal direto para que o calor seja conduzido para os planos internos de aterramento e energia da placa, que atuam como pequenos dissipadores de calor incorporados.

| Solução | Mecanismo | Componentes-alvo | Considerações importantes sobre a assembleia |

| Vias térmicas | Condução através de PCB | ICs de alta potência (FPGAs, ASICs) | Espessura do revestimento, preenchimento da via (condutiva vs. não condutiva) |

| TIM Pads/Géis | Condução para o dissipador de calor | Processadores, amplificadores de potência | Pressão uniforme, evitando lacunas de ar, seleção de materiais |

| Dissipadores de calor | Convecção com o ar | Qualquer componente de alta potência | Montagem segura, orientação correta para o fluxo de ar |

| Câmaras de vapor | Mudança de fase (líquido-gás) | Computação extremamente densa e de alta potência | Design integrado, manuseio cuidadoso durante a montagem |

Princípio 2: Integridade do sinal e RF

O problema: nas frequências de vários gigahertz de 5G, Wi-Fi 6E e backhaul de alta velocidade, as características físicas do PCBA não são mais transparentes. Os traços na placa funcionam como linhas de transmissão, e qualquer imperfeição física introduzida durante a montagem pode corromper o sinal. As incompatibilidades de impedância causam reflexos que degradam o sinal, a diafonia entre linhas adjacentes introduz ruído e as propriedades do material causam perda de sinal.

Soluções de montagem:

- Impedância controlada: Isso começa com a fabricação da placa de circuito impresso, em que a largura do traço, o material do substrato e a distância até os planos de aterramento são rigidamente controlados para atingir uma impedância específica (por exemplo, 50 ohms para RF). O processo de montagem deve respeitar esse projeto e não introduzir variáveis.

- Minimização de stubs: Qualquer comprimento de traço não terminado, como a parte de uma via que se estende além da camada de sinal, atua como um "stub de antena" que pode causar reflexos em altas frequências. Técnicas de montagem como a perfuração posterior são usadas para remover esses stubs após a soldagem.

- Blindagem de RF: Para evitar que os circuitos de RF interfiram uns com os outros ou com o mundo externo, eles geralmente são envoltos em pequenas "latas de RF" ou blindagens de metal. O processo de montagem dessas proteções envolve a soldagem cuidadosa do perímetro da blindagem a um traço de aterramento na placa de circuito impresso, criando uma gaiola de Faraday completa para conter os campos eletromagnéticos.

- Orientação dos componentes: O posicionamento físico dos componentes de RF em relação uns aos outros e às seções digitais da placa é uma consideração crítica de montagem. A rotação de um componente pode minimizar o acoplamento e a interferência indesejados.

Princípio 3: atenuação de EMI/EMC

O problema: a compatibilidade eletromagnética (EMC) é um desafio dividido em duas partes. O equipamento não deve gerar interferência eletromagnética (EMI) suficiente para perturbar outros dispositivos próximos e deve ser imune à EMI externa. Em um rack denso de equipamentos de telecomunicações, esse é um requisito fundamental para uma operação estável.

Soluções de montagem:

- Técnicas de aterramento: O aterramento adequado é a base da EMC. Durante a montagem final, é fundamental garantir que todas as blindagens, conectores e o próprio chassi tenham uma conexão de baixa impedância com o aterramento do sistema. Isso geralmente envolve requisitos específicos de torque para parafusos e o uso de arruelas em estrela para garantir uma boa ligação metal-metal.

- Juntas e vedação: Para evitar que a energia de RF vaze para fora (ou para dentro) das costuras de um chassi de metal, são usadas juntas condutoras. Elas são instaladas durante a montagem final e devem ser comprimidas corretamente para proporcionar uma vedação condutora contínua.

- Filtragem em nível de componente: As esferas de ferrite e outros componentes de filtro são colocados nas linhas de alimentação e nas linhas de E/S exatamente onde elas entram ou saem da placa. Sua colocação adequada e a solda sólida durante o processo SMT são fundamentais para suprimir o ruído de alta frequência.

Garantia de qualidade e testes

Um processo de montagem tecnicamente excelente não tem sentido sem uma verificação empírica. A garantia de qualidade (QA) e os testes rigorosos não são etapas finais; eles são integrados em todo o fluxo de fabricação para detectar defeitos o mais cedo possível. Isso gera confiança e garante que o produto final atenda às especificações do projeto quanto à confiabilidade e ao desempenho.

Inspeção em processo

A inspeção ocorre em vários pontos durante a montagem para evitar que os defeitos sejam transmitidos para a linha.

- Inspeção de pasta de solda (SPI): Antes de um único componente ser colocado, uma máquina de SPI 3D escaneia a placa para verificar o volume, o alinhamento e o formato de cada depósito de pasta de solda. O volume incorreto de solda é uma das principais causas de defeitos de montagem, e a SPI detecta isso imediatamente.

- Inspeção óptica automatizada (AOI): Depois que os componentes são colocados e soldados no forno de refluxo, uma máquina de AOI usa câmeras de alta resolução para inspecionar cada placa. Ela compara a montagem finalizada com uma imagem de "placa dourada", identificando erros de posicionamento (peças deslocadas ou erradas), problemas de polaridade (um diodo colocado ao contrário) e defeitos comuns de solda, como pontes ou solda insuficiente.

- Inspeção automatizada por raios X (AXI): Para componentes como BGAs (Ball Grid Arrays) e outros CIs grandes, as juntas de solda ficam ocultas sob o corpo do componente, invisíveis para uma câmera AOI. O AXI é essencial para inspecionar essas juntas ocultas. Ele pode detectar curtos, aberturas e vazios dentro das esferas de solda, o que o torna essencial para o hardware de telecomunicações moderno, onde os BGAs são comuns.

Teste funcional pós-montagem

Depois que uma placa é verificada visual e estruturalmente, ela deve ser testada para garantir seu funcionamento. Isso ocorre em várias camadas.

| Método de teste | Acrônimo | Finalidade | O que ele detecta |

| Teste em circuito | TIC | Testa eletricamente os componentes individuais da placa. | Curtos-circuitos, aberturas, valores de componentes errados, problemas de solda. |

| Teste de sonda voadora | FPT | Uma alternativa não fixa ao ICT, ideal para protótipos. | Semelhante ao ICT, mas mais lento; bom para execuções de baixo volume. |

| Teste de circuito funcional | FCT | Liga a placa e verifica sua funcionalidade no mundo real. | Verifica se o dispositivo funciona conforme projetado (por exemplo, inicializa, passa o tráfego). |

| Nível do sistema / teste de gravação | SLT | Coloca a unidade totalmente montada sob estresse (temperatura, carga) por um longo período. | Falhas no início da vida útil, problemas térmicos, falhas intermitentes. |

O teste mais abrangente é o teste de nível de sistema ou "Burn-In". A unidade totalmente montada é colocada em uma câmara térmica e sua temperatura é alternada entre extremos quentes e frios enquanto ela executa uma carga de diagnóstico completa. Esse teste de estresse é projetado para acelerar e expor quaisquer defeitos latentes ou falhas de "mortalidade infantil" que, de outra forma, ocorreriam nos primeiros meses de operação em campo.

Conclusão: O futuro da assembleia

A montagem de equipamentos de telecomunicações é uma ciência de gerenciamento de restrições físicas. É a aplicação prática dos princípios de engenharia elétrica e mecânica para controlar o calor, preservar os sinais de alta frequência e garantir a integridade da energia por meio de uma série de processos precisos e repetíveis. Uma montagem bem-sucedida não é um acidente; é o resultado de escolhas deliberadas de materiais, controle de processos e verificação em camadas.

Principais conclusões Síntese

Os princípios básicos de excelência na montagem de telecomunicações podem ser resumidos em quatro áreas principais:

- A ciência dos materiais é a base. A escolha do substrato da placa de circuito impresso e dos materiais da interface térmica afeta diretamente o desempenho térmico e de alta frequência.

- O gerenciamento térmico é tão importante quanto o design eletrônico. O calor é o principal inimigo da confiabilidade, e sua atenuação deve ser projetada em todos os estágios da montagem.

- O controle do processo é fundamental. A precisão na colocação do SMT e o controle dos perfis de solda são o que evita defeitos latentes que causam falhas em campo.

- Testes rigorosos são a única garantia. Uma estratégia de verificação em vários estágios usando SPI, AOI, AXI e FCT é a única maneira de garantir que um produto saia da fábrica com defeitos próximos de zero.

Tendências emergentes no horizonte

A disciplina de montagem continua a evoluir, impulsionada pela demanda incessante por equipamentos menores, mais rápidos e mais potentes.

- Robótica avançada e IA: as linhas de montagem estão se tornando mais inteligentes. A IA está sendo usada para otimizar os caminhos de pick-and-place, prever quando uma máquina precisa de manutenção e analisar dados de inspeção para identificar problemas sistêmicos do processo em tempo real.

- Eletrônica 3D / Manufatura aditiva: O setor está explorando maneiras de ir além das PCBs planas, usando a manufatura aditiva para imprimir circuitos e antenas diretamente nas superfícies 3D do chassi de um produto.

- Integração fotônica: À medida que as taxas de dados continuam a aumentar, a fronteira entre a eletrônica e a óptica está se diluindo. A óptica coembalada, em que os transceptores ópticos são colocados no mesmo substrato que o ASIC de processamento principal, representa um grande desafio futuro de montagem, exigindo novas técnicas de integração híbrida.

Domínio da técnica Os princípios descritos aqui são fundamentais para qualquer engenheiro ou organização envolvida na construção das redes de comunicação atuais. À medida que avançamos em direção a um mundo mais conectado, a experiência para montar essa infraestrutura essencial com precisão e confiabilidade só aumentará em importância.

- Padrões IPC - Wikipedia https://en.wikipedia.org/wiki/IPC_(electronics)

- Site oficial dos padrões IPC https://www.electronics.org/ipc-standards

- Tecnologia de montagem em superfície - Wikipedia https://en.wikipedia.org/wiki/Surface-mount_technology

- Guia de padrões IPC - Design eletrônico https://www.electronicdesign.com/technologies/embedded/article/21216532/mer-mar-electronics-ipc-standards-for-pcbs-what-are-they-and-why-do-they-matter

- Guia de padrões IPC - Wevolver https://www.wevolver.com/article/mastering-ipc-standards-the-definitive-guide-for-electronics-engineers-and-pcb-designers

- Guia de montagem de placas de circuito impresso SMT - Wevolver https://www.wevolver.com/article/smt-pcb-assembly-a-comprehensive-guide-to-surface-mount-technology-in-electronics

- Processo de montagem em superfície - Recurso SMT https://www.surfacemountprocess.com/

- O que é SMT - Wevolver https://www.wevolver.com/article/what-is-smt

- Processo de fabricação SMT - Wevolver https://www.wevolver.com/article/smt-process

- Tecnologia de montagem em superfície na montagem de PCBs https://www.pcbnet.com/blog/surface-mount-technology-pcb-assembly-process/