O processo do parafuso prisioneiro: Um guia completo para a fabricação

Introdução: A base oculta

No mundo dos projetos de engenharia importantes - de motores de automóveis a tubulações de alta pressão - as peças não podem falhar. As peças ocultas, porém essenciais, que mantêm esses sistemas críticos unidos são os fixadores de alta qualidade. Entre eles, o parafuso prisioneiro é um cavalo de batalha básico. Sua confiabilidade não acontece por acaso; ela é resultado de um processo de fabricação cuidadosamente controlado, passo a passo. O processo do parafuso prisioneiro é esse sistema completo de engenharia, que abrange todas as etapas, desde a verificação das matérias-primas até a inspeção final. Compreender esse processo é importante para qualquer pessoa responsável por projetar, escolher ou comprar esses componentes vitais.

Este guia fornecerá um detalhamento completo do processo de fabricação de parafusos prisioneiros. Examinaremos cada fase importante para fornecer aos engenheiros e especialistas em compras o conhecimento necessário para tomar decisões inteligentes. Nosso plano para essa análise detalhada inclui:

- A ciência da escolha de materiais e como isso afeta o desempenho.

- As principais etapas de fabricação para moldar a peça inicial.

- Uma comparação das técnicas de fabricação de linhas.

- O importante papel do tratamento térmico e do acabamento de superfície.

- Avançado métodos de controle de qualidade que garantem a confiabilidade.

A Fundação: Ciência dos materiais

O desempenho de um parafuso prisioneiro começa com o material de que ele é feito. A escolha do material é o fator mais importante que determina sua força, resistência à ferrugem e adequação a um ambiente de trabalho específico. Um prisioneiro projetado para uma fábrica de produtos químicos que opera a 500°C tem necessidades de material completamente diferentes de um usado em aplicações extremamente frias.

Classes e padrões de materiais

Para garantir a consistência e a segurança em todo o mundo, os materiais dos parafusos prisioneiros seguem padrões rigorosos. Organizações como a ASTM International, a International Organization for Standardization (ISO) e o German Institute for Standardization (DIN) publicam especificações que definem a composição química, os métodos de fabricação e as propriedades de resistência necessárias.

As principais propriedades de resistência definidas por esses padrões incluem:

- Resistência à tração: A tensão máxima que um material pode suportar ao ser puxado antes de começar a se romper.

- Resistência ao escoamento: A tensão na qual o material começa a se dobrar permanentemente e não retorna à sua forma original. Esse costuma ser o fator de projeto mais crítico.

- Dureza: A resistência do material a amassamentos e arranhões na superfície. Geralmente está relacionada à força de tração e à resistência ao desgaste.

- Resistência: A capacidade do material de absorver energia e se dobrar sem quebrar, crucial para aplicações que envolvem cargas de choque ou impacto.

Por exemplo, a ASTM A193 é uma especificação fundamental para parafusos de liga e aço inoxidável para serviços de alta temperatura ou alta pressão. Por outro lado, a ASTM A320 cobre o mesmo para serviços em baixa temperatura. No mundo métrico, a ISO 898-1 define classes de propriedades para fixadores de aço carbono e aço-liga, como as Classes 8.8, 10.9 e 12.9. Um parafuso da Classe 10.9, por exemplo, tem uma resistência mínima à tração de 1.000 MPa e uma resistência mínima ao escoamento que é 90% desse valor (900 MPa).

Materiais e aplicações comuns

A maioria dos parafusos prisioneiros é fabricada com um grupo seleto de aços e ligas bem compreendidos, cada um escolhido para um equilíbrio específico de força, resistência à temperatura, resistência à corrosão e custo.

- Aços carbono e aços-liga: Esses são os cavalos de batalha do setor. Graus como o ASTM A193 Grau B7, uma liga de aço cromo-molibdênio, são comuns em petróleo, gás e geração de energia devido à sua alta resistência à tração e excelente desempenho em altas temperaturas após um tratamento térmico de têmpera e revenimento. Para serviços em baixa temperatura, é especificado o Grau L7, uma liga semelhante com química controlada e requisitos de teste de impacto.

- Aços inoxidáveis: Quando a resistência à corrosão é a principal preocupação, os aços inoxidáveis são o material preferido. A série 300 é a mais comum. O tipo 304 (geralmente chamado de 18-8) oferece boa resistência à corrosão na maioria das condições atmosféricas. Para ambientes mais agressivos, como aplicações marítimas ou de processamento químico envolvendo cloretos, o Tipo 316 é especificado. A adição de molibdênio proporciona melhor resistência à corrosão por pite e em frestas. Esses aços são frequentemente designados como aços inoxidáveis A2 (304) e A4 (316) no sistema ISO.

- Ligas exóticas: Para os ambientes mais extremos - combinando altas temperaturas, exposição química agressiva e alta tensão mecânica - os engenheiros recorrem às superligas. Materiais como o Inconel (uma liga de níquel-cromo) mantêm sua resistência em temperaturas que enfraqueceriam o aço, o que os torna essenciais para aplicações aeroespaciais e de turbinas. As ligas de titânio oferecem uma relação excepcional entre resistência e peso, um benefício fundamental em projetos automotivos de desempenho e aeroespaciais sensíveis ao peso.

Tabela 1: Comparação de materiais comuns de parafusos prisioneiros

| Grau do material | Principais propriedades | Aplicativos comuns | Nota sobre o custo relativo/desempenho |

| Aço-liga (ASTM A193 B7) | Alta resistência à tração, bom desempenho em altas temperaturas (até ~450°C), excelente tenacidade. | Vasos de pressão, válvulas, flanges nos setores de petróleo e gás, geração de energia e petroquímica. | Excelente relação custo/desempenho para aplicações industriais exigentes. O padrão do setor. |

| ISO 898-1 Classe 8.8 (aço carbono) | Aço de médio carbono, temperado e revenido. Bom equilíbrio entre resistência e flexibilidade. | Engenharia geral, montagem automotiva, conexões de aço estrutural (não críticas). | Econômico e amplamente disponível para uma ampla gama de aplicações padrão. |

| Aço inoxidável 316 / A4 (ASTM F593 Grp 2) | Resistência superior à corrosão, especialmente contra cloretos e ácidos. Boa tenacidade em baixas temperaturas. | Hardware marítimo, equipamentos de processamento químico, fabricação de alimentos e produtos farmacêuticos, tratamento de águas residuais. | Custo inicial mais alto do que o do aço-liga, mas essencial para a longevidade em ambientes corrosivos. Menor resistência do que os aços-liga tratados termicamente. |

| Inconel 718 (liga de níquel) | Excelente resistência mecânica e resistência à corrosão em temperaturas extremas (-250°C a 700°C). | Motores de turbina a gás, motores de foguete, reatores nucleares, ferramentas de alta temperatura. | Custo muito alto. Especificado somente quando nenhum outro material puder sobreviver ao ambiente de serviço. |

Fabricação de núcleo: Moldando o espaço em branco

Com o material selecionado, começa a transformação física do material bruto em um parafuso prisioneiro. Os estágios iniciais, chamados de formação de blank, são projetados para criar um componente cilíndrico com o comprimento e o diâmetro corretos, preparado para a operação crítica de rosqueamento. A qualidade estabelecida aqui é mantida durante todo o processo.

Do estoque bruto ao branco

O processo começa com grandes bobinas de arame ou barras longas do material escolhido, certificadas para atender às especificações químicas e físicas exigidas.

- Recozimento e estiramento: A matéria-prima pode passar primeiro por um processo de recozimento - um ciclo controlado de aquecimento e resfriamento - para amolecê-la e melhorar sua capacidade de ser moldada. Em seguida, ela é puxada por uma série de matrizes em um processo chamado trefilação. Cada matriz reduz ligeiramente o diâmetro, alongando o fio e levando-o ao diâmetro inicial preciso necessário para a conformação. Esse trabalho a frio também melhora o acabamento da superfície e a precisão dimensional.

- Endireitamento e corte: O fio trefilado é alimentado em uma máquina de endireitamento que usa uma série de rolos para remover quaisquer curvas da bobina. Logo em seguida, um mecanismo de corte de alta velocidade corta o fio endireitado em comprimentos precisos e repetíveis. Essas peças cortadas são conhecidas como "blanks" ou "slugs". A precisão dessa operação de corte é extremamente importante para a eficiência de todas as etapas automatizadas seguintes.

Formando as extremidades

Um blank de corte simples tem extremidades afiadas e cortadas. Elas devem ser formadas para criar os pontos angulares ou arredondados que são característicos de um parafuso prisioneiro. Essa conformação ajuda a iniciar a porca e, o que é mais importante, pode melhorar a estrutura de grãos do material.

- Forjamento a frio (Upsetting): Para a maioria dos parafusos prisioneiros de tamanho padrão (normalmente até ~M24 ou 1 polegada de diâmetro), as extremidades são formadas por meio de forjamento a frio, também conhecido como upsetting. A peça bruta é alimentada automaticamente em uma máquina de forjamento. Um potente punção atinge a extremidade da peça bruta enquanto ela é mantida em uma matriz, forçando o material a fluir no formato desejado do ângulo. Esse processo é feito em temperatura ambiente. Um benefício significativo do forjamento a frio é que ele melhora a estrutura de grãos do metal, criando um fluxo mais denso e contínuo de fibras de material em vez de cortá-las.

- Forjamento a quente: Para pinos de diâmetro muito grande ou aqueles feitos de ligas de alta resistência e menos moldáveis, é usado o forjamento a quente. As extremidades do blank são aquecidas em um forno de indução a uma temperatura acima do ponto de recristalização do material. Nessa alta temperatura, o material se torna altamente plástico e requer muito menos força para ser moldado. Embora eficaz, o forjamento a quente resulta em uma estrutura de grão mais grosseira e em uma camada de incrustação na superfície que deve ser removida antes das operações seguintes.

A sequência da matéria-prima até o blank pronto para a rosca pode ser resumida da seguinte forma:

- Bobina de fio ou estoque de barras

- Endireitar e estirar até o diâmetro

- Corte no comprimento exato

- Extremidades de forja fria ou quente

- Ejetar o espaço em branco acabado

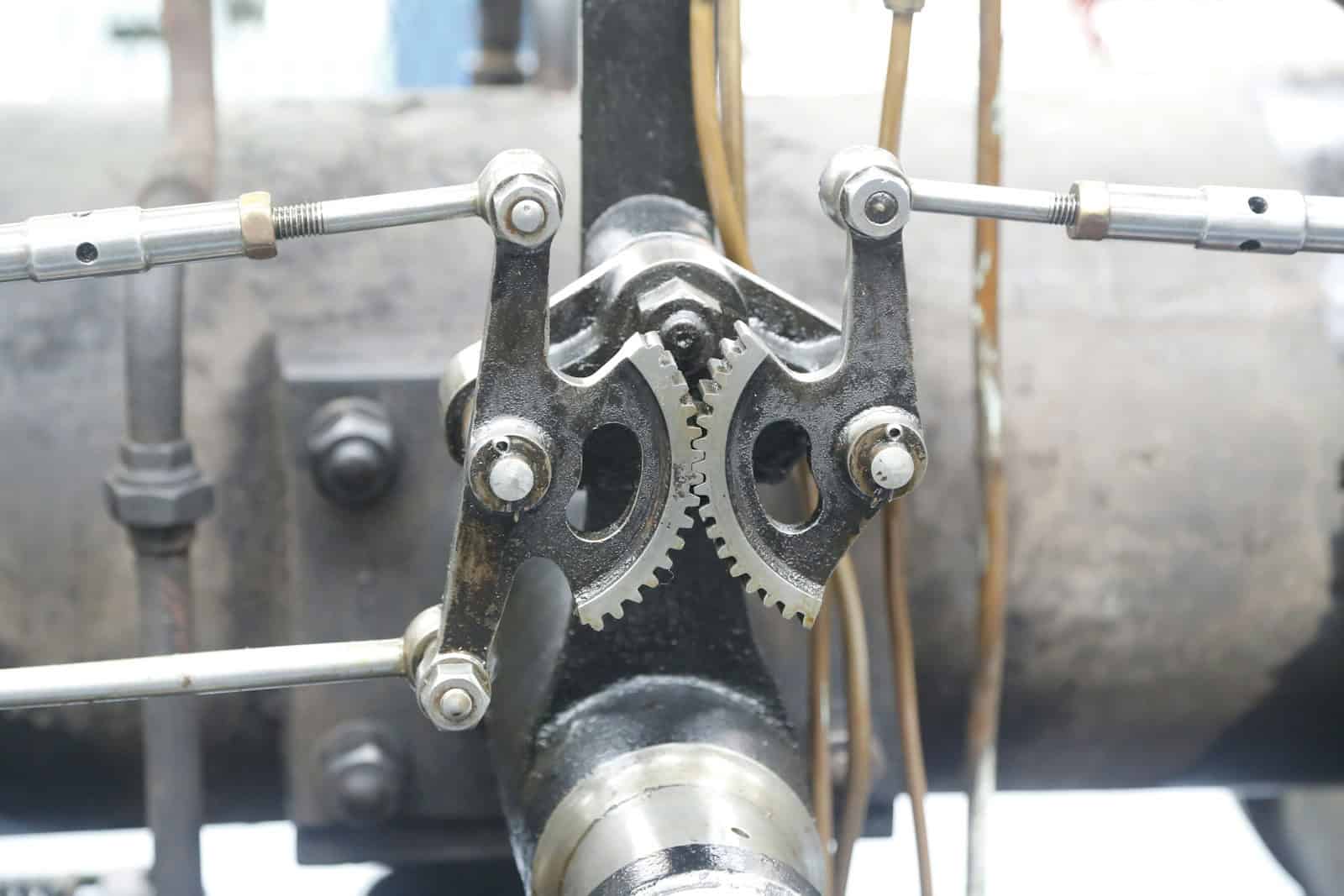

Técnicas de rosqueamento: Um mergulho profundo

A criação da rosca em espiral é, sem dúvida, o estágio mais determinante do processo do parafuso prisioneiro. O método usado para formar essas roscas tem um impacto importante e muitas vezes subestimado na resistência final do fixador, na vida útil à fadiga e na confiabilidade geral. Os dois métodos principais - corte de rosca e laminação de rosca - são fundamentalmente diferentes em princípio e produzem um produto final muito diferente.

Corte de rosca (usinagem)

O corte de rosca é um processo de usinagem de remoção de material. Uma ferramenta de corte endurecida, na forma de um cabeçote de matriz ou de uma ferramenta de ponto único em um torno, remove o material da peça bruta para criar o perfil da rosca. O blank começa no diâmetro nominal maior da rosca, e a ferramenta corta a raiz e as laterais, criando pequenos cavacos de metal.

O efeito crítico desse método é o corte do fluxo de grãos do material. As fibras de grãos contínuos estabelecidas durante a laminação e o estiramento iniciais do material são cortadas pela ferramenta. Do ponto de vista de um especialista, quando vista sob ampliação, uma rosca cortada revela cristas nítidas e limpas. No entanto, ela também mostra o fim abrupto da estrutura de grãos do material ao longo das laterais e na raiz. Isso pode criar marcas microscópicas de rasgo e pontos de concentração de tensão, especialmente na raiz da rosca, que é a área de maior tensão em um fixador carregado.

Laminação de roscas (conformação a frio)

Rolagem da linha é um processo de conformação a frio baseado na deformação plástica. É um método sem lascas e sem remoção de material. Um blank preparado, com um diâmetro intermediário entre os diâmetros maior e menor da rosca final, é enrolado à força entre duas ou três matrizes de aço endurecido. Essas matrizes têm o perfil negativo da rosca. À medida que o blank rola, a imensa pressão desloca o material, forçando-o a fluir para fora para formar as cristas e para dentro para formar as raízes.

A qualidade superior da laminação de roscas é sua principal vantagem. Em vez de cortar as fibras dos grãos do material, o processo as força a fluir, criando uma estrutura de grãos contínua e ininterrupta que segue o formato da rosca. Esse trabalho a frio endurece o material por deformação, aumentando a dureza da superfície e a resistência ao escoamento. Mais importante ainda, ele cria tensões residuais compressivas na raiz da rosca. Como as falhas por fadiga quase sempre começam com a tensão de tração, essas tensões compressivas internas devem ser superadas antes que qualquer carga de tração possa se tornar crítica. Isso aumenta significativamente a resistência do pino à falha por fadiga, geralmente por um fator de 5 a 10 em comparação com uma rosca cortada.

Tabela 2: Comparação técnica: Laminação de roscas vs. Corte de roscas

| Recurso | Rolagem de rosca | Corte de rosca |

| Princípio do processo | Deformação plástica. O material é deslocado para formar roscas. Não há remoção de material. | Remoção de material. Uma ferramenta de corte corta o material para formar roscas. |

| Estrutura do grão | O fluxo contínuo e ininterrupto de grãos segue o formato da rosca. Os grãos são comprimidos na raiz. | As fibras do grão são cortadas na raiz e nas laterais da linha. Potencial de aumento de tensão. |

| Resistência à tração | Ligeiramente aumentado devido ao trabalho a frio (endurecimento por tensão). | Inalterado em relação ao material de base. |

| Resistência à fadiga | Superior. As tensões residuais compressivas na raiz aumentam significativamente a vida útil à fadiga. | Padrão/Inferior. Os grãos de corte e as possíveis marcas de ferramentas atuam como locais de início de rachaduras por fadiga. |

| Acabamento da superfície | Excelente. As matrizes criam uma superfície lisa, polida e endurecida. | Boa, mas pode apresentar marcas microscópicas de ferramentas ou vibrações. Pode ser mais áspera do que uma rosca laminada. |

| Velocidade de produção | Muito alto. Ideal para fabricação de grandes volumes. | Mais lento. Uma operação de usinagem com tempo de ciclo limitado. |

| Custo de ferramentas | Alto custo inicial para matrizes de precisão. | Menor custo inicial das ferramentas de corte, mas elas se desgastam mais rapidamente. |

| Aplicação ideal | Fixadores de alto desempenho e alto volume em que a vida em fadiga é fundamental (por exemplo, aeroespacial, motores automotivos). | Produção de baixo volume, prototipagem, perfis de rosca grandes ou incomuns, ou em materiais não adequados para conformação a frio. |

Aumentando a durabilidade: Tratamento e acabamento

Um pino formado e rosqueado ainda não é um produto acabado. Ele deve passar por processos térmicos e químicos finais para atingir as propriedades mecânicas especificadas e para protegê-lo do ambiente de serviço pretendido. O tratamento térmico desenvolve a resistência e a tenacidade do pino, enquanto o acabamento da superfície oferece uma barreira contra a corrosão.

A ciência do tratamento térmico

Para pinos de aço carbono e de liga, o tratamento térmico é o processo que libera todo o seu potencial. O procedimento mais comum é o de têmpera e revenimento, que é essencial para atingir classes de propriedades mais altas, como ISO 8.8, 10.9 e 12.9, ou graus como ASTM A193 B7.

- Têmpera e revenimento: Esse é um processo de dois estágios. Primeiro, os prisioneiros são aquecidos em um forno de atmosfera controlada a uma temperatura específica de austenitização (normalmente de 830 a 870°C). Nessa temperatura, a estrutura cristalina do aço muda para uma fase chamada austenita. Os prisioneiros são então resfriados rapidamente, ou "temperados", em um meio líquido, como óleo ou água. Esse resfriamento rápido transforma a austenita em *martensita*, uma estrutura cristalina extremamente dura e forte, mas muito frágil. No segundo estágio, a têmpera, os prisioneiros frágeis e temperados são reaquecidos a uma temperatura mais baixa (por exemplo, 450-650°C) e mantidos por um tempo determinado. Esse processo alivia parte da tensão interna e permite que parte da martensita se transforme, resultando em uma microestrutura final que equilibra alta resistência à tração com maior flexibilidade e tenacidade.

- Alívio de estresse: Os processos de trabalho a frio, especialmente a laminação de roscas, criam tensões internas significativas no material. Embora algumas delas sejam benéficas (como a tensão de compressão na raiz da rosca), outras podem levar a alterações dimensionais ao longo do tempo. Um tratamento térmico de baixa temperatura, conhecido como alívio de tensões, geralmente é realizado após a laminação da rosca para reduzir essas tensões internas sem alterar significativamente as principais propriedades mecânicas obtidas por meio de têmpera e revenimento.

Um guia para revestimentos protetores de superfície

Um revestimento de superfície, ou chapeamento, é aplicado para proteger o parafuso prisioneiro da corrosão ambiental. A escolha do revestimento depende da gravidade do ambiente corrosivo, da necessidade de características de atrito consistentes e do custo.

Os revestimentos têm várias finalidades principais:

- Proteção sacrificial: Revestimentos como zinco e cádmio são mais reativos do que o aço. Eles se corroem primeiro, "sacrificando-se" para proteger o aço por baixo.

- Proteção de barreira: Revestimentos como PTFE ou fosfato criam uma barreira física que impede que a umidade e o oxigênio atinjam o aço.

- Modificação do atrito: Certos revestimentos, especialmente aqueles com PTFE ou dissulfeto de molibdênio, são usados para proporcionar um atrito consistente e previsível, garantindo uma pré-carga precisa quando o fixador é apertado.

Tabela 3: Revestimentos de superfície comuns para parafusos prisioneiros

| Tipo de revestimento | Padrão aplicável | Benefício primário | Caso de uso comum / Limitação |

| Revestimento de zinco | ASTM B633 | Proteção contra corrosão por sacrifício para ambientes amenos. Baixo custo. | Uso geral na indústria e na construção. Não é adequado para ambientes marinhos ou altamente corrosivos. Risco de fragilização por hidrogênio em aços de alta resistência (>1100 MPa) se não for processado corretamente. |

| Galvanização por imersão a quente (HDG) | ASTM A153 | A camada espessa e robusta de zinco oferece excelente proteção sacrificial de longo prazo. | Aço estrutural externo, serviços públicos, infraestrutura. O revestimento espesso exige porcas roscadas de tamanho maior e pode afetar o ajuste da rosca. Não é indicado para aplicações de rosca fina ou de alta precisão. |

| Fosfato e óleo | MIL-DTL-16232 | Resistência leve à corrosão e fornece uma boa base para pintura. O acabamento em óleo oferece lubricidade. | Componentes automotivos e de maquinário em geral em que se deseja um acabamento "preto" e o ambiente não é altamente corrosivo. |

| PTFE / Fluoropolímero | (Proprietário, por exemplo, Xylan®, Teflon®) | Excelente resistência à corrosão e a produtos químicos. Baixo coeficiente de atrito para um torque consistente. | Petróleo e gás offshore, processamento químico. Oferece aparafusamento consistente e fácil desmontagem. Custo mais alto, mas essencial para aplicações submarinas e em zonas de respingos. |

O Gatekeeper: Controle de qualidade e inspeção

A fase final e mais crítica do processo do Stud Screw é o controle e a inspeção de qualidade. Esse é o guardião que garante que cada etapa da fabricação foi executada corretamente e que o produto final atende a todas as especificações de engenharia. No caso de fixadores de alta integridade, isso vai muito além de uma simples verificação visual.

Inspeção dimensional e visual

Essa é a linha de base do controle de qualidade. Cada lote de pinos passa por uma inspeção para verificar as dimensões críticas. Isso inclui:

- Comprimento total usando calibradores ou sistemas de visão automatizados.

- Conformidade da rosca usando medidores de anel GO/NO-GO. Esses medidores garantem que o diâmetro do passo da rosca esteja dentro da tolerância especificada. Um calibrador "GO" deve ser rosqueado completamente, enquanto um calibrador "NO-GO" não deve.

- Inspeção visual de defeitos, como falhas de forjamento, marcas de ferramentas ou danos de manuseio.

Verificação de propriedade mecânica

Para confirmar o volume do material propriedades e a eficácia do tratamento térmicoPara cada lote de produção, amostras são submetidas a testes destrutivos.

- Teste de tração: Um pino de amostra é montado em uma máquina de teste universal (tensômetro) e puxado até quebrar. Esse teste, realizado de acordo com padrões como ASTM F606 ou ISO 898-1, fornece dados definitivos sobre a resistência à tração final (UTS), resistência ao escoamento e ductilidade (porcentagem de alongamento). Os resultados devem atender ou exceder os mínimos exigidos pela especificação do material.

- Teste de dureza: Os testes de dureza, como Rockwell ou Vickers, são realizados na superfície ou na seção transversal do pino. Um indentador é pressionado contra o material com uma força específica e a indentação resultante é medida. Esse é um método rápido e eficaz para verificar se o processo de tratamento térmico foi bem-sucedido e consistente em todo o lote.

Verificação de integridade (NDT)

Para aplicações críticas, o teste não destrutivo (NDT) é usado para detectar falhas superficiais ou próximas à superfície que poderiam atuar como pontos iniciais de falha, sem danificar a peça.

- Inspeção de Partículas Magnéticas (MPI): Esse é um método altamente eficaz para detectar rachaduras em materiais ferromagnéticos. materiais como aços carbono e aços-liga. O pino é magnetizado e um fluido contendo partículas finas de ferro flui sobre sua superfície. Qualquer rachadura ou descontinuidade causará uma interrupção no campo magnético, que, por sua vez, atrai as partículas de ferro, tornando a falha claramente visível sob luz UV.

- Inspeção por Penetrante de Corante (DPI): Para materiais não ferromagnéticos, como aço inoxidável ou Inconel, é usada a DPI. Um penetrante líquido de cor clara é aplicado à superfície. Após um "tempo de permanência" definido, o excesso é limpo. Em seguida, é aplicado um revelador branco, que age como um mata-borrão, puxando qualquer penetrante que tenha se infiltrado em uma rachadura de volta à superfície, revelando a falha como uma linha colorida distinta.

Um plano de controle de qualidade robusto acompanha a peça durante toda a sua jornada, normalmente incluindo:

- Inspeção de recebimento: Verificação dos relatórios de teste da fábrica de matéria-prima.

- Verificações durante o processo: Verificação dimensional após o corte e a rosca.

- Verificação de tratamento térmico: 100% ou teste de dureza de lote após o tratamento térmico.

- Teste de aceitação de lote: Testes destrutivos de tração em uma amostra estatística do lote final.

- NDT: MPI ou DPI realizado conforme exigido pela especificação do cliente (pode ser 100% ou uma amostra).

- Inspeção final: Verificação da espessura do revestimento, das dimensões finais e da aparência visual antes da embalagem.

Conclusão: A soma do processo

A jornada de um parafuso prisioneiro, de uma simples bobina de fio a um componente de alta integridade e suporte de carga, é um testemunho da fabricação de precisão. É um processo em que cada etapa - desde a análise da matéria-prima até a inspeção final por partículas magnéticas - é um elo crítico em uma cadeia de qualidade. A escolha entre laminação e corte de roscas não é aleatória; é uma decisão que afeta diretamente a vida útil da fadiga. As temperaturas e os tempos específicos usados no tratamento térmico não são estimativas; são parâmetros precisos que determinam a resistência e a tenacidade finais.

Em última análise, o Stud Screw Process consiste em transformar um material comum em um componente de engenharia com propriedades garantidas e verificáveis. A integridade de um vaso de pressão de vários milhões de dólares, de um motor de alto desempenho ou de uma junta estrutural crítica geralmente depende da execução cuidadosa desse processo. A confiabilidade do produto final é simplesmente a soma da qualidade e do controle incorporados em cada etapa anterior.

- ASTM International - Padrões de fixadores e parafusos https://www.astm.org/

- ISO - Organização Internacional de Padronização https://www.iso.org/

- Instituto de Fixadores Industriais (IFI) https://www.indfast.org/

- SAE International - Padrões de materiais e fixadores https://www.sae.org/

- ASM International - Tratamento térmico e metalurgia https://www.asminternational.org/

- ASME - Sociedade Americana de Engenheiros Mecânicos https://www.asme.org/

- Associação do setor de forjamento (FIA) https://www.forging.org/

- NIST - Instituto Nacional de Padrões e Tecnologia https://www.nist.gov/

- Instituto Americano do Petróleo (API) https://www.api.org/

- ANSI - Instituto Nacional de Padrões Americanos https://www.ansi.org/