Понимание того, как работает резка металлов: Полное руководство по базовым принципам

Введение: от «как» к «почему»

Резка металла — это одно; по-настоящему понять, как это работает, — совсем другое. Для современных инженеров, машинистов и планировщиков процессов знание только основных скоростей и подач уже недостаточно. Чтобы стать по-настоящему опытным, нужно выйти за рамки простого знания «как» что-то делать и понять «почему» — базовую физику, которая управляет тем, как твердый кусок металла превращается в точно обработанную деталь и поток металлических стружек.

Понимание этих базовых принципов отделяет обычную работу от производства экспертного уровня. Это основа для улучшения процессов, быстрого и точного устранения проблем и создания деталей с отличным качеством поверхности. Без этих знаний улучшение процессов превращается в угадывание, а не в предсказуемый, инженерный результат. Эта статья разбирает процесс резки металлов с научной точки зрения. Мы рассмотрим первый момент, когда материал разламывается, проанализируем силы и тепло, участвующие в процессе, диагностируем износ инструментов и, наконец, изучим технические следы, оставленные на поверхности заготовки.

Физика образования стружки

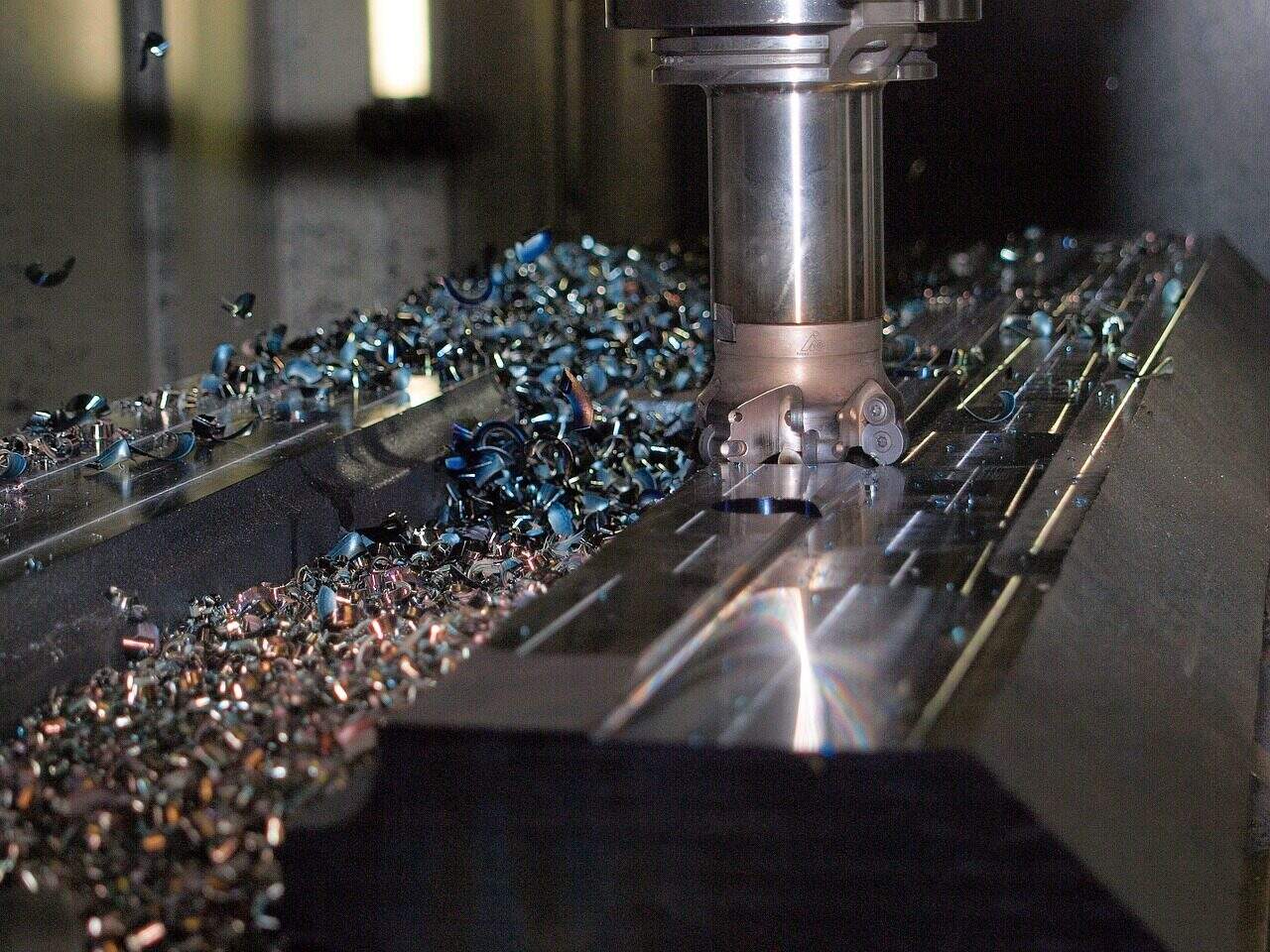

Самое важное событие в любом процессе резки металлов — это образование стружки. Это не простое срезание, а сложный процесс интенсивной локализованной пластической деформации. Чтобы понять резку, нужно сначала понять, как небольшой объем материала заготовки срезается от основного тела. Представьте, что режущий инструмент входит в заготовку. Материал перед инструментом сжимается, создавая огромное напряжение. Когда это напряжение становится больше прочности среза материала, он деформируется и скользит по определенной плоскости, известной как плоскость среза. Это действие, происходящее постоянно, формирует стружку.

Область среза и плоскость среза

Область интенсивной пластической деформации, где материал заготовки превращается в стружку, называется первичной зоной среза. Эта зона упрощенно представляется как одна тонкая плоскость — плоскость среза, которая начинается у режущего края и простирается до свободной поверхности заготовки. Угол, который эта плоскость образует с направлением скорости резания, называется углом среза (φ).

Угол среза — очень важная переменная. Чем больше угол среза, тем короче плоскость среза и тоньше стружка. Это означает, что в любой момент деформируется меньше материала, что напрямую приводит к снижению сил резания, уменьшению потребляемой мощности и меньшему выделению тепла. Поэтому больший угол среза почти всегда лучше для эффективной обработки. Угол среза не фиксирован, а зависит от нескольких факторов, в первую очередь от наклона режущего инструмента и коэффициента трения между стружкой и поверхностью инструмента.

Типы стружки и их формирование

Тип стружки, образующейся во время операции, не является случайным; он прямо указывает на условия резания. По виду стружки опытный инженер может определить эффективность процесса, состояние инструмента и соответствие выбранных параметров. Как формируется стружка, определяет ее форму, что существенно влияет на процесс обработки. Разные материалы и условия резания дают разные типы стружки, каждый со своими характеристиками и информацией о процессе.

| Тип стружки | Как формируется | Типичные материалы | Что это означает для обработки |

| Непрерывный стружкообразование | Гладкая, непрерывная пластическая деформация в зоне первичного реза. | Деформируемые материалы (например, низкоуглеродистая сталь, алюминий) | Хорошая отделка поверхности, стабильные силы резания, но могут вызывать проблемы при обработке (длинные, нитевидные стружки). |

| Прерывистое стружкообразование | Материал разрывается на сегменты из-за низкой пластичности или высокой трения. | Хрупкие материалы (например, чугун) или очень низкие скорости резания. | Хорошая ломкость стружки, но может привести к изменению сил и ухудшению качества поверхности. |

| Непрерывное с образованием накатки (BUE) | Слои материала заготовки прилипают и свариваются к поверхности инструмента, затем отламываются. | Деформируемые материалы при средних скоростях резания. | Защищает режущий край, но периодически отламывается, ухудшая качество поверхности и вызывая износ. |

Анализ сил при резании

Каждая операция металлорезания включает систему сил, действующих на инструмент и заготовку. Понимание этой системы в количественном выражении важно для прогнозирования потребляемой мощности, проектирования крепежных устройств, анализа стабильности процесса и предотвращения отказов инструмента. Эти силы возникают из энергии, необходимой для срезания материала в зоне первичного реза, и энергии трения, используемой при скольжении стружки по поверхности наклона инструмента. Измерение и анализ этих сил дают представление о эффективности и стабильности процесса резания.

Система сил резания

Эта сложная система сил может быть упрощена и разбита на перпендикулярные компоненты для практического анализа. Основные интересующие силы:

- Сила резания (Fc): Это основная и обычно самая большая компонента силы. Она действует в направлении скорости резания. Размер силы резания, умноженный на скорость резания, определяет мощность, необходимую для выполнения реза. Это основной фактор при расчёте потребляемой мощности станка.

- Сила толчка (Ft): Также известна как сила подачи, этот компонент действует перпендикулярно к скорости резания, в направлении подачи инструмента. Хотя она вносит меньший вклад в потребление энергии, сила толчка критична для точности размеров. Высокие силы толчка могут вызвать изгиб инструмента, заготовки или компонентов станка, что приводит к погрешностям размеров и возможным вибрациям.

- Результирующая сила (R): Это векторная сумма силы резания и силы толчка. Она представляет собой общую нагрузку, действующую на режущий инструмент, и должна выдерживаться держателем инструмента, шпинделем и конструкцией станка.

Диаграмма окружности Мерчанта

Диаграмма окружности Мерчанта — мощный графический инструмент для анализа взаимосвязей между силами, углами и трением при ортогональном резании. Она позволяет визуализировать, как изменение одного параметра, например, угла среза, влияет на всю систему сил. Вместо абстрактной концепции, это практический метод для понимания механики резания.

Вот как мы можем построить и интерпретировать диаграмму:

- Мы начинаем с измерения силы резания (Fc) и силы толчка (Ft) с помощью динамометра. Эти две силы изображаются как перпендикулярные векторы. Их векторная сумма дает результирующую силу (R), которая образует диаметр окружности Мерчанта.

- От вершины инструмента проводим линию, представляющую тыльную сторону инструмента под известным углом наклона (α). Компоненты силы, действующие вдоль этой поверхности, — это сила трения (F), которая противодействует движению стружки, и нормальная сила (N), действующая перпендикулярно к тыльной стороне. Результирующая (R) — это векторная сумма F и N.

- Затем проводим линию, представляющую плоскость среза под рассчитанным углом среза (φ). Компоненты силы, действующие вдоль этой плоскости, — это сила среза (Fs), необходимая для срезания материала, и нормальная сила к плоскости среза (Fn). Результирующая (R) также является векторной суммой Fs и Fn.

Ключевой вывод из этой диаграммы — её способность наглядно показывать влияние угла среза. Для заданной результирующей силы R, если увеличить угол среза (φ), хорда, представляющая силу среза (Fs), становится короче. Это графически доказывает, что больший угол среза уменьшает необходимую силу для формирования стружки, что ведет к более эффективному процессу резания.

Генерация тепла и контроль в резании

Практически вся энергия, используемая в металлическом резании, превращается в тепло. Генерация и управление этой тепловой энергией — одни из самых важных аспектов технологии обработки, поскольку температура часто является основным ограничивающим фактором для производительности и срока службы инструмента. Температуры, возникающие при резании, могут быть чрезвычайно высокими, что значительно влияет на инструмент, стружку и поверхность заготовки. Понимание источников этого тепла и его распределения является фундаментальным для контроля процесса резания.

Основные источники тепла

Интенсивное тепло при металлорезании возникает из трех различных источников:

- Основная зона среза: это самый крупный источник тепла, составляющий большинство общего теплового энергии. Тепло генерируется за счет сильной пластической деформации материала заготовки при превращении его в стружку.

- Вторичная зона среза: это область трения между вновь образовавшейся стружкой и тыльной стороной инструмента. Когда горячая, сильно нагруженная стружка скользит по инструменту на высокой скорости, происходит интенсивное трение и нагрев.

- Интерфейс инструмент-заготовка: третий источник тепла — трение, возникающее при контакте боковой поверхности (отпускной поверхности) инструмента с недавно обработанной поверхностью заготовки. Этот эффект особенно заметен при износе инструмента.

Температура и ее влияние

Температура распределена неравномерно в зоне резания. Самые высокие температуры обычно находятся не на самом кончике режущей кромки, а немного позади кромки на передней поверхности, где сочетание давления и скорости скольжения достигает своего пика. Значения этих температур могут быть поразительными. Например, температура в зоне сдвига может превышать 1000°C при обработке жаропрочных сплавов на основе никеля, при таких температурах инструментальные материалы начинают терять свои фундаментальные свойства.

Этот чрезмерный нагрев имеет несколько критических и часто вредных последствий:

- Он снижает твердость и прочность материала режущего инструмента, явление, известное как термическое разупрочнение, что повышает вероятность износа и деформации.

- Он ускоряет химические реакции между инструментом и материалом заготовки, что приводит к диффузионному износу, основному виду отказа при высоких скоростях резания.

- Он может создавать нежелательные термические остаточные напряжения в поверхности заготовки, что может негативно повлиять на усталостную долговечность и производительность компонента.

- Он может вызвать микроструктурные повреждения поверхностного слоя заготовки, такие как фазовые превращения или образование твердого, хрупкого «белого слоя».

Механизмы износа и разрушения инструмента

Режущие инструменты не служат вечно. Сочетание экстремальных механических напряжений и интенсивных тепловых нагрузок неизбежно приводит к износу инструмента и его окончательному разрушению. Понимание того, как и почему изнашиваются инструменты, является не просто академическим знанием; это практическая необходимость для прогнозирования срока службы инструмента, поддержания контроля над процессом и обеспечения качества деталей. Износ инструмента является прямым следствием физических явлений, обсуждавшихся ранее — сил и тепла.

Распространенные типы износа инструмента

Износ инструмента проявляется в нескольких различных формах, каждая из которых дает подсказки о доминирующем механизме отказа:

- Износ задней поверхности: Это абразивный износ, который происходит на задней поверхности инструмента из-за трения с обработанной поверхностью. Он выглядит как относительно равномерная «площадка износа» и часто используется в качестве предсказуемого и надежного критерия для определения конца полезного срока службы инструмента.

- Кратерный износ: Это углубление или «кратер», который образуется на передней поверхности инструмента. Он вызван высокими температурами и давлениями стружки, скользящей по поверхности, что способствует химической диффузии и абразии. Это часто встречается при обработке сталей на высоких скоростях.

- Выемчатый износ: Это локализованная область ускоренного износа, которая возникает на линии глубины резания, где режущая кромка взаимодействует с исходной, часто наклепанной или окисленной, поверхностью заготовки.

- Выкрашивание/Разрушение: Это катастрофическое разрушение, когда отламывается кусок режущей кромки. Это обычно вызвано чрезмерными механическими нагрузками, термическим ударом (быстрыми изменениями температуры) или при обработке твердых включений в материале заготовки.

Наука, лежащая в основе износа

В любом механическом цехе вы увидите, как операторы проверяют свои инструменты. Они не просто ищут повреждения; они читают историю, написанную физикой. Затупленная, закругленная кромка указывает на абразивный износ, а глубокий кратер на твердосплавной пластине, используемой на нержавеющая сталь указывает на «диффузионный износ». Давайте разберем, что означают эти термины. Каждый тип износа обусловлен одним или несколькими основными научными механизмами, которые активируются определенными условиями резания.

| Механизм износа | Описание | Доминирующие условия | Способы их снижения |

| Износ | Твердые частицы в материале заготовки (например, карбиды) механически «шлифуют» материал инструмента. | Низкие скорости резания; обработка абразивных материалов. | Используйте более твердый, износостойкий сорт инструмента (например, керамика, CBN). |

| Адгезия | Микровальцование между стружкой и инструментом, за которым следует разрушение, отрыв материала инструмента. Связано с образованием BUE. | Низкие и средние скорости; высокая аффинность между инструментом и материалом заготовки. | Увеличьте скорость резания, используйте эффективные покрытия (например, TiN), улучшайте смазку. |

| Диффузия | Атомы из материала инструмента перемещаются в стружку (и наоборот) из-за высоких температур, ослабляя инструмент. | Высокие скорости резания, особенно при обработке стали и никелевых сплавов. | Используйте химически стабильные материалы инструмента (керамика, CBN) или передовые покрытия (например, Al2O3). |

| Усталость | Трещины, вызванные повторяющимися механическими или тепловыми напряжениями, характерными для прерывистых резов, таких как фрезерование. | Прерывающиеся операции резания (фрезерование). | Используйте более жесткий инструментальный материал, оптимизируйте траекторию инструмента для обеспечения плавного входа/выхода. |

Целостность поверхности: Технический след

Конечная цель металлорежущих операций — не только достижение заданных размеров, но и создание поверхности с необходимыми функциональными характеристиками. Целостность поверхности — это комплексный термин, описывающий качество и характер поверхности и подповерхностного слоя обрабатываемого компонента. Он выходит далеко за рамки простого внешнего вида или шероховатости, включая механические и металлургические свойства, определяющие эксплуатационные характеристики детали в условиях эксплуатации. Механика резания напрямую создает технический след на этой поверхности.

Определение целостности поверхности

Целостность поверхности — это многогранное понятие, включающее несколько ключевых компонентов:

- Обработка поверхности/шероховатость: Это относится к мелкомасштабной топографии или текстуре поверхности, обычно измеряемой в Ra или Rz. Она в первую очередь определяется геометрией инструмента и подачей.

- Микроструктурные изменения: Интенсивное деформирование и тепло резания могут изменять зернистую структуру материала прямо под поверхностью. Это может включать пластическую деформацию, фазовые преобразования или образование очень твердого, хрупкого «белого слоя».

- Остаточные напряжения: Это напряжения, которые остаются запертыми внутри поверхностного слоя материала после завершения процесса резания и удаления всех внешних нагрузок.

Понимание остаточных напряжений

Состояние остаточных напряжений в готовой детали — критический, но часто недооцененный аспект целостности поверхности. Эти внутренние напряжения могут значительно влиять на усталостную прочность детали, коррозионную стойкость и размерную стабильность. Остаточные напряжения являются результатом борьбы двух противоположных эффектов:

- Механический эффект: Действие плунинга и полировки носа инструмента пластически деформируют поверхностный слой. Это действие обычно создает сжимающие остаточные напряжения, что в целом благоприятно, поскольку предотвращает появление и распространение усталостных трещин.

- Термический эффект: Интенсивное локальное нагревание поверхности в процессе резания, за которым следует быстрое охлаждение (закалка) окружающим материалом и охлаждающей жидкостью, склонно создавать растягивающие остаточные напряжения. Растягивающие напряжения вредны, так как способствуют образованию трещин и сокращают усталостную жизнь.

Конечное состояние напряжений — это итог борьбы этих двух эффектов. Острые инструменты, большие радиусы носа и умеренные параметры резания, как правило, способствуют механическому эффекту, создавая благоприятные сжимающие напряжения. В то время как изношенные инструменты и агрессивное, высокотемпературное резание могут привести к доминированию термического эффекта, оставляя опасные растягивающие напряжения в компоненте.

Контроль целостности через параметры

Конечная целостность поверхности — это не случайность; это спроектированный результат. Тщательно выбирая параметры резания, мы можем управлять механическими и тепловыми эффектами для достижения желаемых характеристик поверхности.

| Параметр | Влияние на шероховатость поверхности | Влияние на остаточные напряжения |

| Скорость резания | В целом улучшает (уменьшает шероховатость) до определенного момента, после которого износ инструмента доминирует. | Склонность увеличивать растягивающее напряжение из-за более сильных тепловых эффектов. |

| Подача материала | Основное влияние; более высокая подача напрямую увеличивает теоретическую шероховатость. | Может увеличивать сжимающее напряжение из-за большего механического нагружения, но также может вызывать больше повреждений поверхности. |

| Радиус носика инструмента | Больший радиус обычно улучшает качество поверхности за счет сглаживания следов подачи. | Больший радиус усиливает эффект полировки, значительно способствуя развитию полезного сжимающего напряжения. |

| Износ инструмента | Изношенные инструменты значительно увеличивают шероховатость и могут рвать поверхность. | Изношенные инструменты увеличивают как тепловые, так и механические нагрузки, часто приводя к смещению в сторону вредного растягивающего напряжения. |

Заключение: Освоение принципов

Путешествие по механике металлорежущих процессов раскрывает глубоко связанную систему. Первичное событие среза определяет тип стружки, который, в свою очередь, влияет на силы и тепло, выделяемые при обработке. Эти силы и тепловые нагрузки запускают механизмы износа инструмента, развивающиеся со временем. В конечном итоге, совокупное воздействие действия инструмента, сил, тепла и его износа оставляет постоянный след на заготовке в виде ее целостности поверхности.

Глубокое техническое понимание этих принципов отличает специалиста от эксперта. Оно превращает обработку металлов из искусства, основанного на ощущениях и опыте, в науку, основанную на предсказуемых и управляемых физических законах. Освоив эти основы, инженеры и машинисты получают возможность диагностировать проблемы, оптимизировать процессы для достижения максимальной эффективности и качества, а также расширять границы производственных технологий. Постоянное обучение в этой области — не просто опция; это краеугольный камень инноваций и совершенства.

- Электролитическое покрытие – Википедия https://en.wikipedia.org/wiki/Electroplating

- Анодирование – Википедия https://en.wikipedia.org/wiki/Anodizing

- ScienceDirect Topics – Электрохимическая обработка поверхности https://www.sciencedirect.com/topics/materials-science/electrochemical-surface-treatment

- ASTM International – Стандарты обработки поверхности https://www.astm.org/

- Ассоциация защиты материалов и эффективности (AMPP) https://ampp.org/

- ASM International – Поверхностное инжиниринг https://www.asminternational.org/

- NIST – Наука о измерениях материалов https://www.nist.gov/mml

- SpringerLink – Технологии поверхностей и покрытий https://link.springer.com/journal/11998

- Materials Today – Поверхностная инженерия https://www.materialstoday.com/

- SAE International – Стандарты обработки поверхности https://www.sae.org/