Инженерные принципы точной токарной обработки: глубокий технический анализ

Введение: за пределами токарного станка

Точная токарная обработка может выглядеть как простой процесс: вращающийся заготовка, режущий инструмент и удаляемый материал. Однако для достижения точности, измеряемой в крошечных долях дюйма, и зеркальной поверхности необходимо смотреть за пределы самой токарной машины. Истинная точная токарная обработка — это не просто операция; это сложная, движущаяся система управляемых взаимодействий. Она объединяет физику, материаловедение, движение станка и теорию управления.

Эта статья выходит за рамки простого «что» и углубляется в фундаментальные «почему» и «как». Наша цель — разобрать основные инженерных принципов факторы, которые контролируют результат каждого реза. Мы исследуем крошечные события на краю инструмента, встроенные свойства обрабатываемого материала, передовую инженерию режущего инструмента и скрытые силы, пытающиеся снизить точность. Это путешествие в науку, которая превращает необработанный кусок металла в компонент точной точности. Мы рассматриваем точную токарную обработку как полноценную систему, понимая, что мастерство означает контроль над каждой переменной внутри этой системы, от зоны среза металлической стружки до тепловой стабильности станка.

Фундаментальная физика

Чтобы контролировать процесс, сначала нужно понять его базовую физику. В своей основе точная токарная обработка — это высоко контролируемый процесс разрезания и срезания. То, что происходит в крошечной зоне, где инструмент встречается с заготовкой, определяет конечное качество детали. Понимание этих первых принципов позволяет нам делать умные, предсказуемые настройки.

Объяснение зоны среза

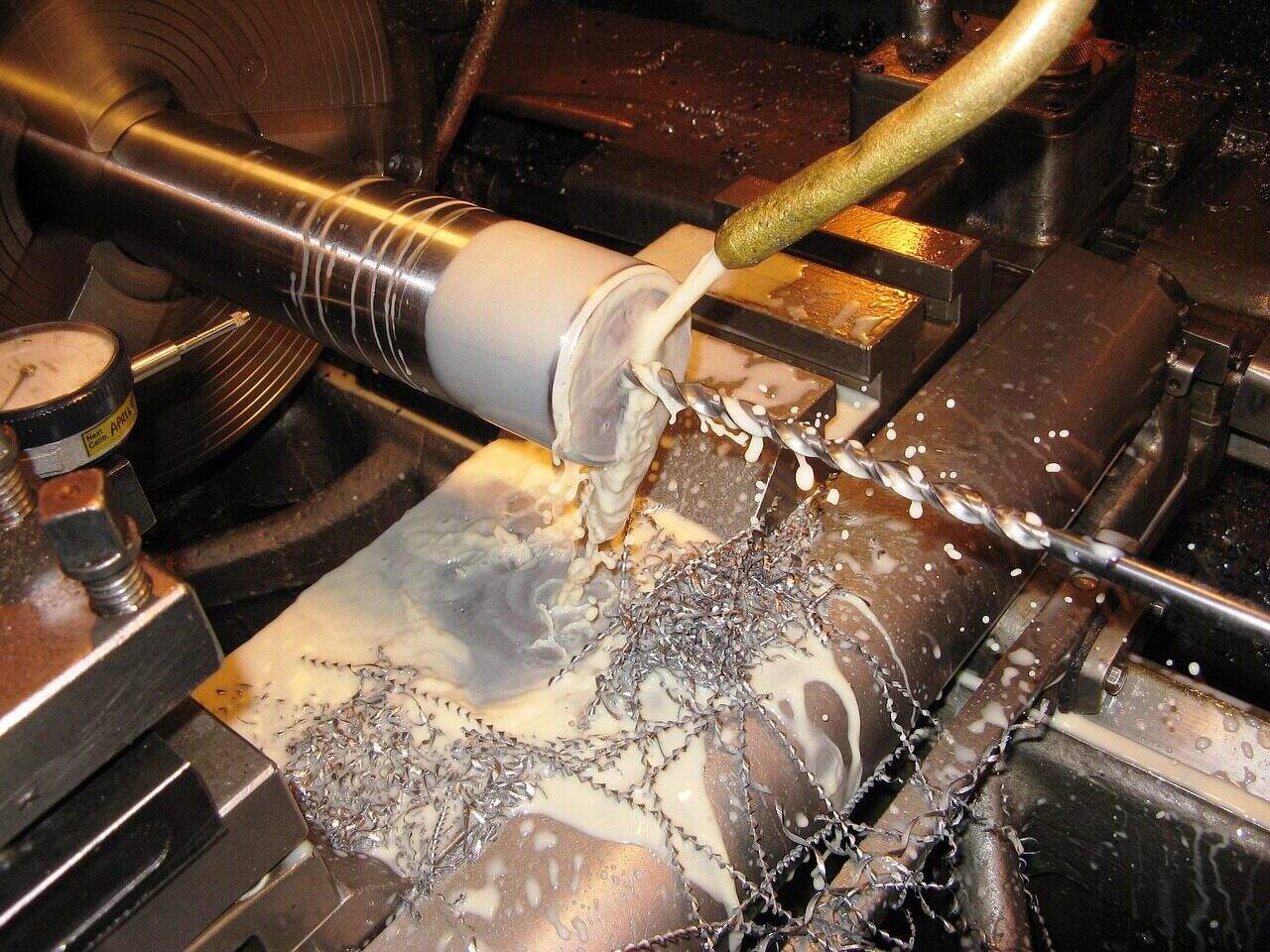

Когда режущий инструмент входит в заготовку, он оказывает огромное компрессионное давление на материал перед ним. Этот материал не просто «режется»; он пластически деформируется, пока не достигнет своей максимальной прочности среза. В этот момент материал ломается по плоскости, известной как основная зона среза, которая простирается от наконечника инструмента до свободной поверхности заготовки. Именно это разрушение формирует стружку. Характер этой стружки многое говорит о процессе.

- Непрерывная стружка: это идеально для большинства гибких материалов, таких как алюминий или низкоуглеродистая сталь. Длинная, непрерывная лента плавно течет по поверхности инструмента. Это указывает на стабильный процесс резания и обычно дает хорошую поверхность.

- Прерывистая стружка: распространена у хрупких материалов, таких как чугун или при резании на очень низких скоростях. Стружка формируется в небольшие, сломанные сегменты. Хотя это облегчает управление стружкой, это может привести к более грубой поверхности.

- Зазубренная или сегментированная стружка: полусплошная стружка с зубчатым видом сбоку, который не контактировал с инструментом. Это типично при обработке сложных материалов, таких как титан или никелевые сплавы, на высоких скоростях.

- Образец накапливания (BUE): это нежелательное явление, при котором мелкие частицы материала заготовки прочно прилипают к режущему краю. По мере роста и отрыва BUE он захватывает фрагменты инструмента и повреждает недавно обработанную поверхность, что приводит к плохому качеству поверхности и ускоренному износу инструмента.

Триада параметров

Взаимодействие в зоне резания напрямую контролируется тремя основными входными параметрами. Мы называем их тринитой режущих параметров, потому что их баланс критически важен для успеха.

- Скорость резания (Vc): Это относительная скорость между поверхностью заготовки и режущим инструментом, обычно измеряемая в поверхностных футах в минуту (SFM) или метрах в минуту (м/мин). Это самый важный фактор, влияющий на температуру в зоне резания, и он оказывает глубокое влияние на срок службы инструмента и качество поверхности.

- Подача (f): Это расстояние, на которое инструмент продвигается вдоль оси заготовки за один оборот. Измеряется в дюймах за оборот (IPR) или миллиметрах за оборот (мм/об). Подача является основным определяющим фактором теоретической шероховатости поверхности.

- Глубина реза (ap): Это толщина материала, удаляемого с радиуса заготовки за один проход. Она напрямую влияет на режущие силы, потребляемую мощность и скорость удаления материала (MRR).

Эти три параметра тесно связаны. Увеличение одного часто требует корректировки другого для поддержания стабильности процесса. Например, более высокая подача увеличит MRR, но может ухудшить качество поверхности, что потребует регулировки скорости резания или радиуса носа инструмента для компенсации.

Анализ режущих сил

Каждое режущее действие создает реакционную силу, которую можно разбить на три перпендикулярных компонента. Понимание этих сил дает диагностическое окно в процесс резания.

- Тангенциальная сила (Fc): Самая большая из трех, действует вниз на инструмент. Это основная сила, определяющая необходимую мощность для резания.

- Подающая сила (Ff): Действует параллельно оси заготовки, противоположна движению подачи инструмента.

- Радиальная сила (Fr): Действует перпендикулярно заготовке, отталкивая инструмент от центральной линии.

Высокие режущие силы — прямой враг точности. Особенно радиальная сила может вызвать изгиб заготовки (особенно на длинных, тонких деталях) или отталкивание инструмента, что приводит к размерным погрешностям, таким как коничность. Для сравнения, обработка алюминия 6061-T6 может генерировать тангенциальные силы в диапазоне 400-800 Н/мм², в то время как обработка закаленной стали 4140 при аналогичных условиях легко превышает 2500 Н/мм², что значительно увеличивает риск прогиба. Мониторинг этих сил важен для диагностики и предотвращения ошибок.

Наука о материалах

Режущий инструмент и набор параметров, идеально подходящих для алюминия, могут катастрофически выйти из строя при работе с титановыми сплавами. Причина кроется в встроенных свойствах материала заготовки. Точное точение требует от нас мышления как у металлургов, понимающих, как внутренняя структура материала определяет его реакцию на экстремальные нагрузки и температуры при обработке.

Ключевые свойства материалов

Мы можем предсказать поведение материала, анализируя несколько ключевых характеристик. Эти свойства определяют все — от формирования стружки до срока службы инструмента.

- Твердость и прочность: Твердость — это сопротивление материала локальной пластической деформации, такой как царапины или вмятины. Прочность — это способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Более твердые и прочные материалы требуют больших режущих сил, выделяют больше тепла и вызывают более быстрое изнашивание инструмента.

- Деформируемость: Это мера способности материала подвергаться значительной пластической деформации перед разрушением. Высоко деформируемые материалы, такие как медь или мягкая сталь, обычно формируют длинные, непрерывные стружки, которые трудно контролировать. Хрупкие материалы, такие как серый чугун, имеют низкую деформируемость и формируют легко управляемые, дискретные стружки.

- Теплопроводность: Эта характеристика описывает, насколько эффективно материал может проводить тепло от зоны резания. Материалы с низкой теплопроводностью, такие как титан и нержавеющая сталь, концентрируют интенсивное тепло на режущем крае инструмента, что приводит к быстрому тепловому износу и возможной поломке инструмента. Алюминий, обладающий высокой теплопроводностью, эффективно рассеивает тепло, что значительно облегчает обработку.

- Рабочее упрочнение: Также известное как деформация при напряжении, это склонность материала становиться тверже и прочнее при пластической деформации. Материалы с высоким уровнем упрочнения, такие как аустенитные нержавеющие стали (например, 304, 316), значительно твердеют в зоне резания. Это означает, что инструмент постоянно взаимодействует с поверхностью, которая тверже исходного материала, что приводит к ускоренному износу и увеличению режущих сил.

Индекс обрабатываемости

Для предоставления общих рекомендаций инженеры разработали индекс обрабатываемости или рейтинг обрабатываемости. Это сравнительная оценка, которая оценивает легкость обработки материала по сравнению со стандартным эталоном. Наиболее распространенным эталоном является сталь AISI 1212, которой присвоен рейтинг 100. Материал с рейтингом 50 считается вдвое более трудным для обработки, чем сталь 1212, в то время как материал, такой как автоматная латунь, может иметь рейтинг более 300.

Однако мы должны подходить к этому индексу с осторожностью эксперта. Это полезная отправная точка, но это не абсолютное правило. На реальную обрабатываемость влияет множество других факторов, которые индекс не учитывает, например, специфика материала термической обработкой, различия между партиями с завода и жесткость используемого станка. Рейтинг - это руководство, а не гарантия.

Таблица 1: Начальные параметры

В следующей таблице представлена практическая отправная точка для нескольких распространенных конструкционных материалов. Эти значения предназначены для черновых операций с твердосплавным инструментом с покрытием и должны быть уточнены на основе конкретного применения, жесткости станка и желаемой чистоты поверхности.

| Материал | Твердость (по Бринеллю) | Рекомендуемая скорость резания (SFM) | Рекомендуемая подача (IPR) | Ключевые соображения по обработке |

| Алюминий 6061-T6 | 95 HB | 800 – 2000 | 0.008 – 0.020 | Отличная теплопроводность. Может образовывать нарост (BUE) на более низких скоростях. Используйте высокие скорости и острые, полированные вставки. |

| Низкий Углеродистая сталь 1018 | 126 HB | 600 – 1200 | 0.010 – 0.025 | Очень пластичный, образует длинную, вьющуюся стружку. Геометрия стружколома важна. Хорошая общая обрабатываемость. |

| Нержавеющая сталь 304 | 160 HB | 250 – 500 | 0.006 – 0.015 | Высокая скорость деформационного упрочнения. Используйте постоянную подачу и избегайте задержек. Низкая теплопроводность требует эффективного охлаждения. |

| Титан Ti-6Al-4V | 334 HB | 100 – 200 | 0.005 – 0.012 | Очень низкая теплопроводность; тепло концентрируется на краю инструмента. Высокая химическая реактивность при температуре. Используйте низкие скорости и охлаждение под высоким давлением. |

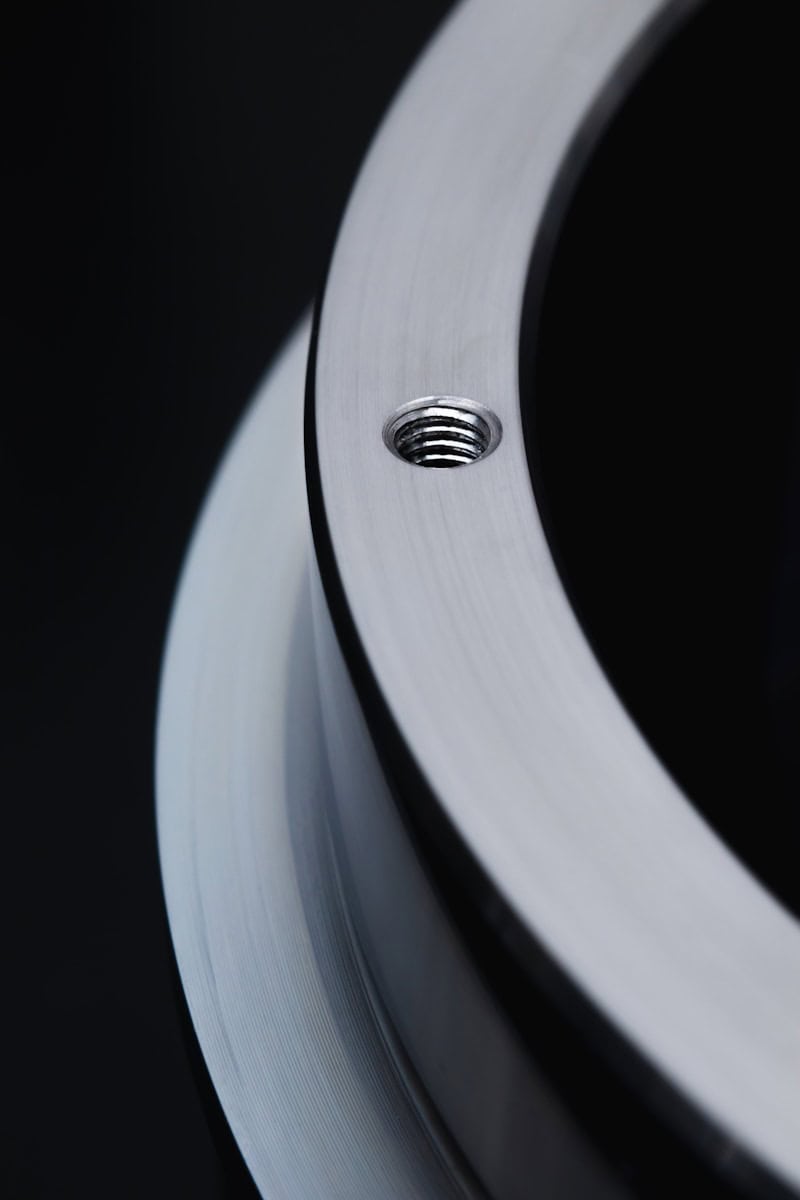

Инструмент: Критический интерфейс

Вставка режущего инструмента, вероятно, является наиболее высокотехнологичным компонентом всей системы точной токарной обработки. Это не просто острый кусок твердого материала; это сложный инструмент, в котором геометрия, подложка и покрытия точно разработаны для управления силами, контроля потока стружки и сопротивления износу при экстремальных температурах и давлениях.

Анатомия геометрии инструмента

Форма режущего края определяется рядом критических углов и особенностей. Каждый из них выполняет определенную функцию и представляет собой тщательно продуманный инженерный компромисс.

- Угол наклона: это угол верхней поверхности инструмента (угол наклона) относительно плоскости, перпендикулярной поверхности заготовки. Он управляет формированием стружки и силами резания.

- Положительный наклон: поверхность наклона наклонена от режущего края. Он снижает силы резания, уменьшает выделение тепла и идеально подходит для мягких, пластичных материалов, таких как алюминий.

- Отрицательный наклон: поверхность наклонена к режущему краю. Это создает гораздо более прочный край, подходящий для тяжелых резов, твердых материалов и прерывистых резов. Однако он увеличивает силы резания и температуру.

- Нейтральный наклон: угол равен нулю, используется в специальных случаях, например, при обработке латуни или для формовочных инструментов.

- Угол съезда (отступа): это угол между боковой поверхностью инструмента (фланцем) и вновь обработанной поверхностью заготовки. Его цель — предотвратить трение инструмента о деталь, что вызывает трение, нагрев и плохое качество поверхности. Он должен быть достаточно большим, чтобы обеспечить зазор, но не настолько большим, чтобы ослабить режущий край.

- Радиус носика: это радиус вершины инструмента. Он является важным фактором, определяющим качество поверхности и прочность инструмента. Существует фундаментальный компромисс: больший радиус носика может обеспечить лучшее качество поверхности при заданной подаче и более прочный режущий край. Однако он также увеличивает радиальные силы резания, что может привести к вибрациям и отклонениям. Меньший радиус носика снижает силы резания, но оставляет более выраженные «зубцы» на поверхности, что приводит к более шероховатой отделке.

Иерархия материалов для инструментов

Эволюция материалов для режущих инструментов — это история неуклонного поиска твердости, ударопрочности и термической стабильности.

- Высокоскоростная сталь (HSS): исходный материал высокой производительности. Обладает отличной ударопрочностью, что делает ее устойчивой к откалыванию, но имеет относительно низкую жаропрочность, ограничивающую скорости резания.

- Кремнистый карбид: рабочий материал современного машиностроения. Производится путем спекания вольфрамового карбида (WC) в связке с кобальтом (Co). Обеспечивает отличный баланс твердости и ударопрочности. Современные карбидные инструменты почти всегда покрыты.

- Покрытия (TiN, TiAlN и др.): микроскопические слои керамических материалов наносятся методом PVD или CVD. Эти покрытия служат тепловым барьером, повышают твердость поверхности и обеспечивают смазочные свойства, значительно увеличивая срок службы и эффективность инструмента.

- Керамика и керамические композиты: исключительная высокая жаропрочность и химическая стабильность, позволяющие выполнять очень быстрые резы по материалам, таким как чугун и закаленные стали. Однако они хрупки и имеют низкую стойкость к термическому шоку.

- Кубический нитрид бора (CBN) и поликристаллический алмаз (PCD): это сверхтвердые материалы. CBN уступает алмазу только по твердости и используется для обработки закаленных ферросплавов. PCD — самый твердый известный материал, применяется для обработки цветных металлов и абразивных неметаллических материалов, таких как алюминий с высоким содержанием кремния, композиты и керамика.

Таблица 2: Передовые материалы

Для самых требовательных применений инженеры обращаются к передовым материалам для инструментов. Эта таблица сравнивает лучшие варианты.

| Атрибут | Кремированный карбид (с покрытием) | Кубический бор нитрид (CBN) | Поликристаллический алмаз (PCD) |

| Состав | Частицы вольфрамового карбида (WC) в кобальтовом (Co) связующем, с керамическими покрытиями (например, TiAlN). | Искусственные кристаллы CBN, спечённые на карбидной подложке. | Искусственные алмазные частицы, спечённые вместе, часто на карбидной подложке. |

| Твердость (Кноп) | ~1800 – 2400 | ~4500 – 5000 | ~6500 – 8000 |

| Применение | Общего назначения обработка сталей, нержавеющих сталей, чугунов и цветных сплавов. | Твёрлая обработка ферроматериалов (>45 HRC), таких как закалённые стали и охлаждённые чугунные отливки. | Высокоскоростная отделка неметаллических и цветных материалов (алюминий, латунь, композиты, углеродное волокно). |

| Плюсы | Отличный баланс твердости и ударной вязкости. Универсальный и экономичный. Широкий ассортимент геометрий и марок. | Экстремальная горячая твердость. Химически стабилен с ферроматериалами. Позволяет заменить шлифовальные операции. | Максимальная твердость и износостойкость. Может достигать исключительных поверхностных отделок. Отличная теплопроводность. |

| Минусы | Ниже горячая твердость по сравнению с керамикой/CBN. Ограниченные скорости обработки очень твердых материалов. | Хрупкий и чувствительный к прерывистым резам. Высокая стоимость. Не подходит для мягких материалов. | Очень хрупкий. Высокая стоимость. Химически реактивен с ферроматериалами при высоких температурах, что делает его непригодным для стали. |

Враги точности

В идеальном мире жёсткая машина с идеальным инструментом производила бы идеальную деталь. На практике мы работаем в мире, полном «невидимых врагов» — тонких сил и явлений, постоянно ухудшающих точность. Выявление и снижение этих источников ошибок — признак настоящего эксперта по прецизионной обработке.

Борьба с теплом

Тепло — главный враг при точной токарной обработке. Энергия пластической деформации и трения проявляется в виде интенсивного нагрева, сосредоточенного в крошечной области. Этот нагрев вызывает тепловое расширение заготовки, инструмента и даже самой конструкции станка. Деталь, нагретая до 200°C, будет иметь другой размер при охлаждении до окружающей температуры 20°C. Этот тепловой рост является прямым источником размерных ошибок.

Меры по снижению воздействия связаны с тепловым управлением и стабильностью.

- Стратегия охлаждения/смазки: наиболее прямой подход — применение режущей жидкости.

- Заливное охлаждение: традиционный метод — обливание зоны резания струёй охлаждающей жидкости низкого давления и высокого объема. Эффективно для отвода тепла и промывки стружки.

- Охлаждение под высоким давлением (HPC): обеспечивает фокусированный струй охлаждающей жидкости высокой скорости прямо на режущую кромку. Это может разрушить паровую пленку, образующуюся при высоких температурах, обеспечивая более эффективное охлаждение и способствуя контролю стружки, разбивая её на управляемые размеры.

- Минимальное количество смазки (MQL): также известное как почти сухая обработка, этот метод подает тонкий аэрозоль масла в воздушном потоке. Он ориентирован на смазку, а не на охлаждение, снижая трение и, следовательно, количество выделяемого тепла.

- Циклы прогрева станка: запуск шпинделя и осей станка перед началом критической работы помогает привести всю конструкцию к стабильной рабочей температуре, минимизируя тепловое смещение в процессе обработки.

Управление нестабильностью и вибрациями

Колебания, или самовозбуждающиеся вибрации, — разрушительное явление, которое может испортить деталь за считанные секунды. Они возникают, когда сила резания вызывает отклонение инструмента или заготовки, что затем изменяет толщину стружки. Это изменение толщины стружки влияет на силу резания, создавая обратную связь, которая приводит к сильным вибрациям. В результате получается ужасная поверхность с характерными волнообразными узорами и зачастую — разрушение инструмента.

Общие причины включают:

- Недостаточную жесткость системы (станка, держателя инструмента, заготовки).

- Избыточный вылет инструмента.

- Некорректные параметры резания, вызывающие возбуждение естественной частоты системы.

- Тупой или неправильный геометрический профиль инструмента.

Меры по снижению включают увеличение жесткости системы (короче инструменты, лучшее закрепление заготовки) и настройку параметров резания. Продвинутые инженеры используют такие инструменты, как диаграммы стабильности, которые представляют собой графики глубины реза по оси и скорости шпинделя. Эти диаграммы показывают комбинации скоростей и параметров, которые являются динамически стабильными (без вибраций), и те, что нестабильны, позволяя инженерам научно выбирать условия резания без вибраций.

Основы точности

В конечном итоге, потенциал точности любой обработки токарной обработкой ограничен самим станком. Ни одна оптимизация процесса не может преодолеть встроенные кинематические ошибки станка. Это фундаментальные ошибки, заложенные в конструкцию и системы движения станка.

- Жесткость основы станка: массивная, хорошо демпфированная основа станка (часто из полимерного бетона или чугуна) поглощает вибрации и обеспечивает стабильную платформу.

- Прямолинейность направляющих и биение шпинделя: направляющие, которые управляют осями станка, должны быть идеально прямыми и параллельными. Шпиндель должен вращаться с минимальными радиальными или осевыми отклонениями (биением). Любая ошибка в этих компонентах будет напрямую передаваться на заготовку.

- Система управления и производительность сервоприводов: способность ЧПУ точно командовать и проверять положение режущего инструмента, а также способность сервомоторов выполнять эти команды без перерасхода или задержки, критически важны для точности контуров и повторяемости положения.

Таблица 3: Руководство по диагностике

Способность диагностировать проблему по следам на детали — важнейшее умение. Эта таблица служит быстрым справочником по устранению распространённых ошибок точения с высокой точностью.

| Симптом / Ошибка | Вероятная техническая причина(и) | Стратегии устранения |

| Уступ диаметра на длинной детали | 1. Отклонение заготовки под радиальными режущими силами. 2. Тепловой рост шпинделя, смещающий его от хвостовика. | 1. Используйте хвостовик или упор для поддержки. 2. Уменьшите глубину реза и/или подачу для снижения сил. 3. Выполняйте прогревочные циклы станка для достижения тепловой стабильности. |

| Плохое качество поверхности с видимыми царапинами | 1. Звон/вибрация. 2. Неправильная подача для радиуса носа инструмента. 3. Образование накатки (BUE). | 1. Укоротите свес инструмента. Повысите жесткость системы. Настройте скорость резания (часто увеличение или уменьшение может вывести из нестабильной зоны). 2. Используйте формулу для теоретической отделки, чтобы подобрать подачу под радиус носа. 3. Увеличьте скорость резания или используйте покрытый/острый инструмент. |

| Несовместимость размеров детали в партии | 1. Тепловая нестабильность станка (детали, изготовленные при холоде, отличаются от деталей, изготовленных при тепле). 2. Постепенный износ инструмента. | 1. Внедрите последовательный протокол прогрева станка. Контролируйте температуру цеха. 2. Используйте компенсацию износа инструмента в программе ЧПУ. Следите за сроком службы инструмента и меняйте вставки по предсказуемому графику. |

| Короткий срок службы инструмента | 1. Скорость резания слишком высока для материала. 2. Низкая теплопроводность материала заготовки «готовит» инструмент. 3. Неправильный класс или геометрия инструмента. | 1. Уменьшите скорость резания. 2. Улучшите подачу охлаждающей жидкости (например, переключитесь на высоконапорную систему охлаждения). 3. Выберите более прочный класс карбида или более термостойкое покрытие (например, TiAlN). |

Заключение: Целостная система

Мы начали этот анализ с утверждения, что точение с высокой точностью — это система. На протяжении всего исследования эта тема подтверждалась на каждом уровне. Мы увидели, что качество обработанной детали — это не результат одного идеально выполненного действия, а сумма десятков контролируемых переменных. Это цепочка зависимостей, начинающаяся с физики срезания металлического чипа.

Эта цепочка распространяется на металлогические свойства заготовки, которые определяют силы и температуры, с которыми должна справляться система. В нее входит сложная геометрия и материаловедение режущего инструмента, критический интерфейс, где теория встречается с реальностью. Она управляется динамической стабильностью всей сборки станка и инструмента, где скрытые враги, такие как тепло и вибрация, постоянно угрожают разорвать цепь. В конечном итоге, все управляется системой контроля, реализующей стратегию на основе глубокого понимания этих взаимосвязанных принципов.

Достижение высочайших уровней точности — это не о запоминании скоростей и режимов. Это о понимании «почему» за ними. Это о восприятии всего процесса, от сырье до готового размера, как единой целостной и динамичной системы. Применяя этот принципиальный подход, инженеры, дизайнеры и токари получают возможность не только следовать инструкциям, но и внедрять инновации, решать сложные задачи и продолжать расширять границы возможного в производстве.

- Обработка металлов и металлообработка – SME https://www.sme.org/technologies/machining-metal-cutting/

- Основы ЧПУ-обработки – Engineering ToolBox https://www.engineeringtoolbox.com/

- Технологии точной механической обработки – Machine Design https://www.machinedesign.com/

- Резка металлов и износ инструментов – ASME https://www.asme.org/

- Процессы производства – Wikipedia https://en.wikipedia.org/wiki/Machining

- Услуги токарной обработки на ЧПУ – Thomasnet https://www.thomasnet.com/products/cnc-turning-services-73131200-1.html

- Операции на токарных станках и точение – IQS Directory https://www.iqsdirectory.com/articles/machine-shop/lathe.html

- Режущие инструменты и параметры обработки – Journal of Manufacturing Science and Engineering https://www.asme.org/topics-resources/content/manufacturing-science-engineering

- Ресурсы по машиностроению – Бюро статистики труда РФ https://www.bls.gov/ooh/architecture-and-engineering/mechanical-engineers.htm

- Технологии точного производства – MIT OpenCourseWare https://ocw.mit.edu/courses/mechanical-engineering/