Процесс винтового стержня: полное руководство по производству

Введение: скрытая основа

В мире важных инженерных проектов — от автомобильных двигателей до высоконапорных трубопроводов — детали не могут выходить из строя. Скрытые, но важные элементы, соединяющие эти критические системы, — это высококачественные крепежные изделия. Среди них винтовой стержень — основной рабочий инструмент. Его надежность достигается не случайно; она обусловлена тщательно контролируемым пошаговым производственным процессом. Процесс винтового стержня — это полноценная инженерная система, охватывающая каждый этап от проверки сырья до финальной инспекции. Понимание этого процесса важно для тех, кто отвечает за проектирование, выбор или покупку этих жизненно важных компонентов.

Это руководство предоставит полный разбор процесса производства винтового стержня. Мы рассмотрим каждую важную фазу, чтобы дать инженерам и специалистам по закупкам знания для принятия разумных решений. Наш план для этого детального обзора включает:

- Науку о выборе материалов и их влияние на производительность.

- Основные этапы производства формы начального изделия.

- Сравнение методов изготовления резьбы.

- Важную роль термообработки и обработки поверхности.

- Передовые методы контроля качества которые обеспечивают надежность.

Фундамент: материаловедение

Производительность винтового стержня начинается с того, из чего он сделан. Выбор материала — самый важный фактор, определяющий его прочность, сопротивление коррозии и пригодность для конкретной рабочей среды. Винтовой стержень, предназначенный для химического завода, работающего при 500°C, имеет совершенно другие требования к материалу, чем тот, что используется в экстремально холодных условиях.

Классы и стандарты материалов

Для обеспечения глобальной согласованности и безопасности материалы для винтовых стержней соответствуют строгим стандартам. Организации, такие как ASTM International, Международная организация по стандартизации (ISO) и Немецкий институт стандартизации (DIN), публикуют спецификации, определяющие химический состав, методы производства и требуемые свойства прочности.

Ключевые свойства прочности, определяемые этими стандартами, включают:

- Прочность на растяжение: максимальное напряжение, которое материал может выдержать при растяжении, прежде чем начнет разрушаться.

- Предел текучести: напряжение, при котором материал начинает деформироваться постоянно и не возвращается к исходной форме. Это часто самый важный фактор при проектировании.

- Твердость: сопротивление поверхности материалу вмятинам и царапинам. Обычно связана с прочностью на растяжение и износостойкостью.

- Твердость: способность материала поглощать энергию и изгибаться без разрушения, что важно для приложений, связанных с ударными или импульсными нагрузками.

Например, ASTM A193 является ключевой спецификацией для болтов из сплавных и нержавеющих сталей для работы при высоких температурах или высоком давлении. С другой стороны, ASTM A320 охватывает то же для работы при низких температурах. В метрической системе ISO 898-1 определяет классы свойств для крепежных изделий из углеродистой и сплавной стали, такие как класс 8.8, 10.9 и 12.9. Например, болт класса 10.9 имеет минимальную растяжимую прочность 1000 МПа и минимальную предел текучести, равную 90% от этого значения (900 МПа).

Общие материалы и области применения

Большинство шпилек изготавливаются из избранной группы хорошо изученных сталей и сплавов, каждый из которых выбран для определенного баланса прочности, устойчивости к температурам, коррозии и стоимости.

- Углеродистые и сплавные стали: это рабочие материалы отрасли. Такие марки, как ASTM A193 Grade B7, сплав из хрома и молибдена, широко используются в нефтяной, газовой и энергетической промышленности благодаря высокой растяжимой прочности и отличной работе при высоких температурах после закалки и отпускания. Для работы при низких температурах указывается Grade L7, аналогичный сплав с контролируемым химическим составом и требованиями к ударным испытаниям.

- Нержавеющие стали: когда основное внимание уделяется коррозионной стойкости, выбирают нержавеющие стали. Наиболее распространена серия 300. Тип 304 (часто называемый 18-8) обеспечивает хорошую коррозионную стойкость в большинстве атмосферных условий. Для более агрессивных сред, таких как морская или химическая обработка с участием хлоридов, указывается тип 316. Его добавление молибдена обеспечивает лучшую устойчивость к пилингу и коррозии в трещинах. В системе ISO эти стали обозначаются как A2 (304) и A4 (316).

- Экзотические сплавы: для самых экстремальных условий — сочетания высоких температур, агрессивных химических воздействий и высокой механической нагрузки — инженеры используют суперсплавы. Такие материалы, как Inconel (сплав никеля и хрома), сохраняют свою прочность при температурах, которые ослабили бы сталь, что делает их незаменимыми в аэрокосмической и турбинной промышленности. Титановые сплавы обладают исключительным соотношением прочности к весу, что является важным преимуществом в аэрокосмических и высокопроизводительных автомобильных конструкциях.

Таблица 1: Сравнение распространенных материалов для шпилек

| Марка материала | Ключевые свойства | Области применения | Относительная стоимость/эффективность |

| Сплавная сталь (ASTM A193 B7) | Высокая растяжимая прочность, хорошая работа при высоких температурах (до ~450°C), отличная твердость. | Резервуары под давлением, клапаны, фланцы в нефтяной, газовой и энергетической промышленности, а также в нефтехимии. | Отличное соотношение цена/качество для требовательных промышленных применений. Стандарт отрасли. |

| ISO 898-1 Класс 8.8 (Углеродистая сталь) | Среднеуглеродистая сталь, закаленная и отпускная. Хороший баланс прочности и гибкости. | Общая инженерия, сборка автомобилей, соединения из конструкционной стали (не критические). | Экономичный и широко доступный для широкого спектра стандартных применений. |

| Нержавеющая сталь 316 / A4 (ASTM F593 Группа 2) | Высокая коррозионная стойкость, особенно против хлоридов и кислот. Хорошая ударопрочность при низких температурах. | Морское оборудование, химическое оборудование, производство продуктов питания и фармацевтических средств, очистка сточных вод. | Более высокая начальная стоимость по сравнению с легированной сталью, но необходима для долговечности в коррозионных средах. Меньшая прочность, чем у термически упрочненных легированных сталей. |

| Inconel 718 (Никелевый сплав) | Отличная механическая прочность и коррозионная стойкость при экстремальных температурах (-250°C до 700°C). | Газовые турбинные двигатели, ракетные двигатели, ядерные реакторы, инструменты для высокотемпературных условий. | Очень высокая стоимость. Указывается только в случае, если никакой другой материал не может выдержать условия эксплуатации. |

Основное производство: формовка заготовки

Выбрав материал, начинается физическая трансформация из сырья в шпильку. Начальные этапы, называемые формовкой заготовки, предназначены для создания цилиндрического компонента нужной длины и диаметра, подготовленного к критической операции нарезки резьбы. Качество, установленное на этом этапе, сохраняется на всем протяжении процесса.

От сырья до заготовки

Процесс начинается с больших катушек проволоки или длинных стержней выбранного материала, сертифицированных в соответствии с требуемыми химическими и физическими характеристиками.

- Отжиг и вытяжка: сырье сначала подвергается отжигу — контролируемому циклу нагрева и охлаждения, — чтобы сделать его мягче и улучшить его формуемость. Затем его протягивают через серию матриц в процессе, называемом протяжкой проволоки. Каждая матрица немного уменьшает диаметр, удлиняя проволоку и доводя ее до точного начального диаметра, необходимого для формовки. Этот холодный обработка также улучшает качество поверхности и точность размеров.

- Выпрямление и резка: протянутую проволоку подают в машину для выпрямления, которая использует серию роликов для удаления изгибов из катушки. Немедленно после этого механизм высокой скорости режет выпрямленную проволоку на точные, повторяемые длины. Эти куски известны как «заготовки» или «штифты». Точность этой операции резки чрезвычайно важна для эффективности всех последующих автоматизированных этапов.

Формовка концов

Простая заготовка срезана острыми, срезанными концами. Их необходимо сформировать для создания наклонных или округлых точек, характерных для шпильки. Эта формовка помогает с началом нарезки гайки и, что более важно, может улучшить структуру зерен материала.

- Холодное ковка (выдавливание): для большинства стандартных шпилек (обычно до ~М24 или 1 дюйма в диаметре) концы формуются с помощью холодной ковки, также известной как выдавливание. Заготовка автоматически подается в ковочный пресс. Мощный штамп ударяет по концу заготовки, пока она удерживается в матрице, заставляя материал течь в желаемую форму угла. Этот процесс выполняется при комнатной температуре. Значительное преимущество холодной ковки — улучшение структуры зерен металла, создание более плотного и непрерывного потока волокон материала вместо их разрезания.

- Горячая ковка: для очень больших диаметров шпилек или изготовленных из высокопрочных, менее формуемых сплавов используется горячая ковка. Концы заготовки нагреваются в индукционной печи до температуры выше точки рекристаллизации материала. При этой высокой температуре материал становится очень пластичным и требует значительно меньшей силы для формовки. Хотя этот процесс эффективен, горячая ковка приводит к более грубой структуре зерен и образованию слоя окалины на поверхности, который необходимо удалить перед следующими операциями.

Последовательность от сырья до заготовки, готовой к нарезке резьбы, можно резюмировать следующим образом:

- Проволочная катушка или заготовка из стержня

- Выпрямление и протяжка до диаметра

- Резка до точной длины

- Закалка концов холодной или горячей ковкой

- Извлечение готовой заготовки

Техники нарезки резьбы: глубокий анализ

Создание спиральной резьбы, безусловно, является самым определяющим этапом в процессе изготовления болтов и винтов. Метод формирования резьбы существенно влияет на конечную прочность крепежа, его усталостную долговечность и общую надежность. Два основных метода — нарезка резьбы и формовка резьбы — принципиально различны и дают значительно разные конечные продукты.

Нарезка резьбы (Обработка)

Нарезка резьбы — это процесс удаления материала с заготовки с помощью режущего инструмента. Твердосплавный режущий инструмент, в виде матрицы или однопроходного инструмента на токарном станке, удаляет материал, формируя профиль резьбы. Заготовка начинается с номинального внешнего диаметра резьбы, и инструмент вырезает корень и боковые стороны, образуя мелкие металлические стружки.

Ключевым эффектом этого метода является нарушение направления волокон материала. Постоянные волокна, образованные при первоначальном прокатке и протяжке материала, разрезаются инструментом. С точки зрения эксперта, при увеличении масштаба, срезанная резьба показывает острые, чистые вершины. Однако также видно резкое завершение структуры волокон по бокам и у корня. Это может создавать микроскопические разрывы и точки концентрации напряжений, особенно у корня резьбы, который является зоной максимальных нагрузок в нагруженном крепеже.

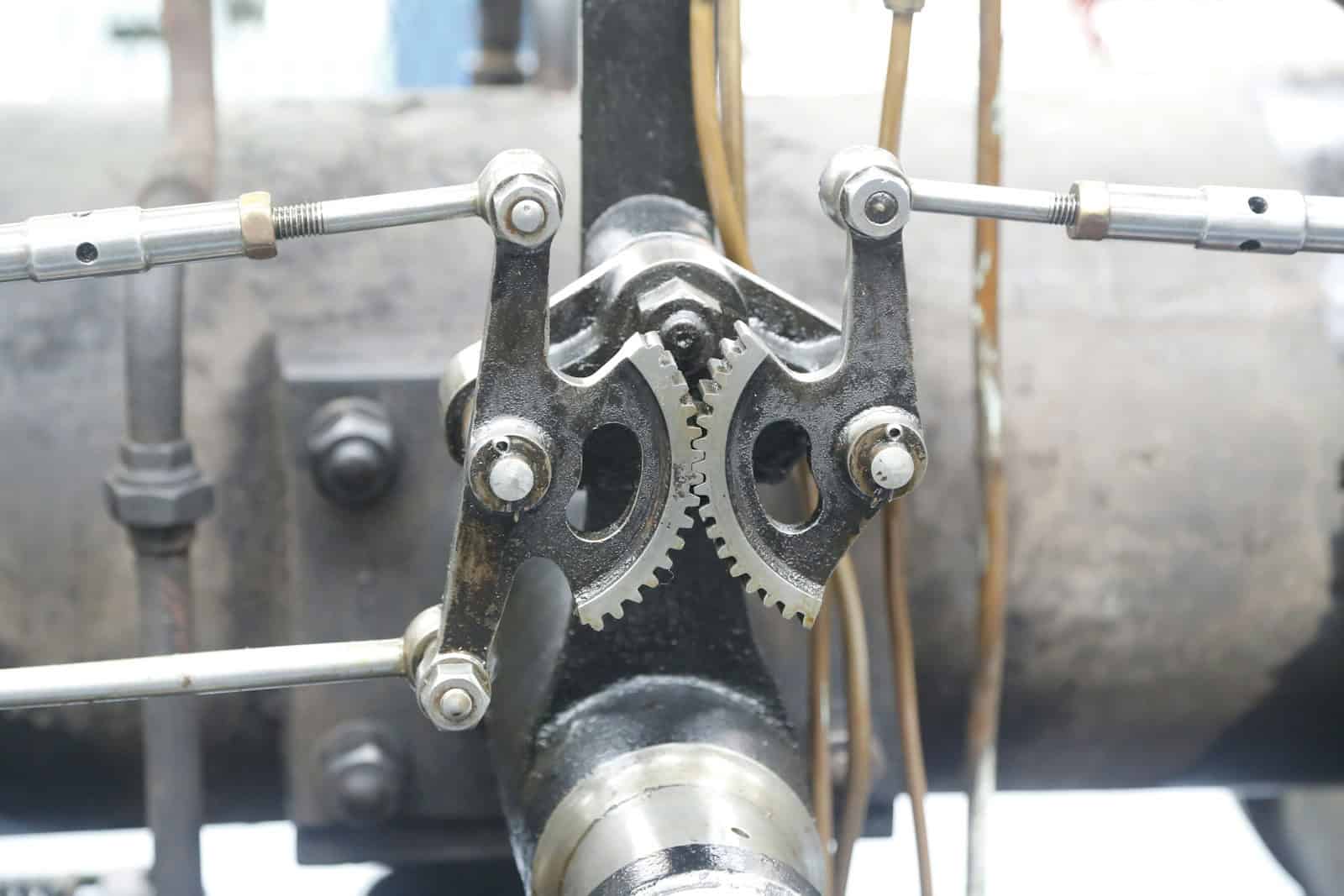

Формовка резьбы (холодное формование)

Формовка резьбы — это процесс холодного формования, основанный на пластической деформации. Это метод без удаления материала и без образования стружки. Подготовленная заготовка, диаметр которой находится между внешним и внутренним диаметрами конечной резьбы, принудительно формуется между двумя или тремя закаленными стальными матрицами. Эти матрицы имеют отрицательный профиль резьбы. Пока заготовка вращается, огромное давление заставляет материал вытекать наружу, образуя вершины, и внутрь, формируя корень.

Преимущество формовки резьбы — её превосходное качество. Вместо разрезания волокон материала, процесс заставляет их течь, создавая непрерывную, сплошную структуру волокон, которая следует форме резьбы. Это холодное деформирование упрочняет материал, увеличивая его твердость поверхности и предел текучести. Самое важное — оно создает вдавленные остаточные напряжения у корня резьбы. Поскольку усталостные разрушения почти всегда начинаются при растягивающих напряжениях, эти встроенные вдавленные напряжения должны быть преодолены, прежде чем любой растягивающий нагрузка станет критической. Это значительно повышает сопротивляемость болта усталостным разрушениям, зачастую в 5–10 раз по сравнению с нарезанной резьбой.

Таблица 2: Техническое сравнение: Формовка резьбы vs. Нарезка резьбы

| Особенность | Формовка резьбы | Нарезка резьбы |

| Принцип процесса | Пластическая деформация. Материал смещается для формирования резьбы. Без удаления материала. | Удаление материала. Режущий инструмент удаляет материал для формирования резьбы. |

| Кристаллическая структура | Непрерывный, сплошной поток зерен следует за формой резьбы. Зерна сжимаются у корня. | Волокна зерен срезаются у корня и по бокам резьбы. Возможность возникновения напряженных концентраторов. |

| Разрывная прочность | Немного увеличено из-за холодной обработки (упрочнение за счет деформации). | Без изменений по сравнению с исходным материалом. |

| Устойчивость к усталости | Превосходная. Внутренние остаточные напряжения сжатия у корня значительно увеличивают срок службы при усталости. | Стандартная/низшая. Срезанные зерна и возможные следы инструмента служат начальной точкой для возникновения усталостных трещин. |

| Обработка поверхности | Отличная. Поверхность создается гладкой, полированной и закаленной штампами. | Хорошая, но может иметь микроскопические следы инструмента или заусенцы. Может быть грубее, чем прокатная резьба. |

| Скорость производства | Очень высокая. Идеально для массового производства. | Медленнее. Операция обработки с ограничением по времени цикла. |

| Стоимость инструмента | Высокая начальная стоимость для прецизионных штампов. | Нижняя начальная стоимость для режущих инструментов, но они изнашиваются быстрее. |

| Идеальное применение | Высокопроизводительные, массовые крепежные изделия, где важен срок службы при усталости (например, аэрокосмическая промышленность, автомобильные двигатели). | Малосерийное производство, прототипирование, крупные или необычные профили резьбы, или материалы, неподходящие для холодной формовки. |

Повышение долговечности: Обработка и отделка

Формированный и нарезанный шпилька еще не является готовым изделием. Он должен пройти финальные термические и химические процессы для достижения заданных механических свойств и защиты от предполагаемой среды эксплуатации. Термическая обработка повышает прочность и ударную вязкость шпильки, а поверхностная отделка создает барьер против коррозии.

Наука о термической обработке

Для углеродистых и легированных стальных шпилек термическая обработка — это процесс, раскрывающий их полный потенциал. Наиболее распространенная процедура — закалка и отпуск, которая необходима для достижения более высоких классов свойств, таких как ISO 8.8, 10.9 и 12.9, или марок, таких как ASTM A193 B7.

- Закалка и отпуск: это двухэтапный процесс. Сначала шпильки нагреваются в контролируемой атмосфере до определенной температуры аустенитизации (обычно 830-870°C). При этой температуре кристаллическая структура стали превращается в аустенит. Затем шпильки быстро охлаждаются, или «закаляются», в жидкой среде, такой как масло или вода. Это быстрое охлаждение превращает аустенит в *мартенсит*, чрезвычайно тверду и прочную, но очень хрупкую кристаллическую структуру. На втором этапе, отпуске, хрупкие, закаленные шпильки нагреваются до более низкой температуры (например, 450-650°C) и выдерживаются определенное время. Этот процесс снимает внутренние напряжения и позволяет части мартенсита преобразоваться, что приводит к окончательной микроструктуре, сочетающей высокую растяжимость с улучшенной гибкостью и ударной вязкостью.

- Расслабление напряжений: процессы холодной обработки, особенно прокатка резьбы, создают значительные внутренние напряжения в материале. Некоторые из них полезны (например, сжимающие напряжения у корня резьбы), другие могут привести к изменениям размеров со временем. Обычно после прокатки резьбы проводят низкотемпературную термическую обработку, известную как релаксация напряжений, чтобы снизить эти внутренние напряжения без существенного изменения основных механических свойств, достигнутых при закалке и отпуске.

Руководство по защитным поверхностным покрытиям

Поверхностное покрытие или гальванизация наносится для защиты шпильки от коррозии окружающей среды. Выбор покрытия зависит от степени агрессивности среды, необходимости постоянных характеристик трения и стоимости.

Покрытия выполняют несколько основных функций:

- Защитное жертвенное покрытие: такие покрытия, как цинк и кадмий, более реактивны, чем сталь. Они первыми корродируют, «жертвуя» собой для защиты стальной основы.

- Барьерная защита: покрытия, такие как PTFE или фосфат, создают физический барьер, препятствующий проникновению влаги и кислорода к стали.

- Модификация трения: некоторые покрытия, особенно содержащие PTFE или дисульфид молибдена, используются для обеспечения постоянного и предсказуемого трения, что гарантирует точную затяжку при затяжке крепежа.

Таблица 3: Распространенные поверхностные покрытия для шпилек

| Тип покрытия | Соответствующий стандарт | Основная польза | Типичные случаи использования / Ограничения |

| Цинковое покрытие | ASTM B633 | Жертвенная защита от коррозии в мягких условиях. Низкая стоимость. | Общее промышленное и строительное использование. Не подходит для морской или высококоррозионной среды. Риск хрупкости водорода у высокопрочных сталей (>1100 МПа) при неправильной обработке. |

| Гальванизация горячим цинкованием (HDG) | ASTM A153 | Толстый, прочный слой цинка обеспечивает отличную долгосрочную защиту за счет жертвенного покрытия. | Уличная конструкционная сталь, коммунальные услуги, инфраструктура. Толстое покрытие требует использования увеличенных нарезных гаек и может влиять на посадку резьбы. Не предназначено для тонкослойных или высокоточных применений. |

| Фосфат и масло | MIL-DTL-16232 | Умеренная коррозионная стойкость и хорошая основа для покраски. Масляное покрытие обеспечивает смазочные свойства. | Общие автомобильные и машиностроительные компоненты, где требуется «черное» покрытие и окружающая среда не является высоко коррозионной. |

| PTFE / Фторполимер | (Проприетарные, например, Xylan®, Teflon®) | Отличная коррозионная и химическая стойкость. Низкий коэффициент трения для стабильного крутящего момента. | Морская добыча нефти и газа, химическая промышленность. Обеспечивает стабильное затяжку и легкую разборку. Более высокая стоимость, но критична для подводных и зон с брызгами. |

Страж ворот: контроль качества и инспекция

Последняя и наиболее важная стадия процесса изготовления винтовых соединений — контроль качества и инспекция. Это страж ворот, который гарантирует, что каждый этап производства выполнен правильно и что конечный продукт соответствует всем инженерным требованиям. Для высоконадежных крепежных элементов это выходит за рамки простой визуальной проверки.

Измерительная и визуальная инспекция

Это основа контроля качества. Каждая партия винтов проходит проверку для подтверждения критических размеров. Включает:

- Общая длина с помощью штангенциркуля или автоматических систем визуального контроля.

- Соответствие резьбы с помощью кольцевых калибров GO/NO-GO. Эти калибры обеспечивают соответствие диаметра шага резьбы заданным допускам. Калибр «GO» должен полностью навинчиваться, а «NO-GO» — нет.

- Визуальный осмотр на наличие дефектов, таких как дефекты ковки, следы инструментов или повреждения при транспортировке.

Проверка механических свойств

Для подтверждения объемных свойств материала и эффективности термической обработки, образцы из каждого производственного лота подвергаются разрушительному испытанию.

- Испытание на растяжение: образец шпильки устанавливается в универсальную испытательную машину (растометром) и тянется до разрушения. Этот тест, выполняемый в соответствии со стандартами, такими как ASTM F606 или ISO 898-1, предоставляет окончательные данные о пределе прочности на растяжение (UTS), границе текучести и пластичности (процент удлинения). Результаты должны соответствовать или превышать минимальные требования спецификации материала.

- Испытание на твердость: Испытания на твердость, такие как по шкале Роквелл или Виккерса, проводятся на поверхности или поперечном сечении шпильки. Вдавливатель нажимается в материал с определенной силой, и полученная вмятина измеряется. Это быстрый и эффективный метод проверки того, что термической обработки был успешным и однородным по всему объему партии.

Проверка целостности (Неразрушающий контроль)

Для критических применений используется неразрушающее тестирование (НКТ) для обнаружения поверхностных или близко расположенных к поверхности дефектов, которые могут стать точками начала отказа, без повреждения детали.

- Магнитопорошковая инспекция (MPI): Это очень эффективный метод обнаружения трещин в ферромагнитных материалах, таких как углеродистые и легированные стали. Шпилька намагничивается, и по ее поверхности протекает жидкость с мелкими железными частицами. Любая трещина или разрыв вызывают нарушение магнитного поля, что привлекает железные частицы и делает дефект явно видимым под ультрафиолетовым светом.

- Инспекция с помощью красителя (DPI): Для немагнитных материалов, таких как нержавеющая сталь или Inconel, используется DPI. На поверхность наносится ярко окрашенная жидкость-краска. После установленного времени выдержки излишки удаляются. Затем наносится белый проявитель, который действует как впитыватель, притягивая проникший в трещину краситель обратно к поверхности, выявляя дефект в виде отчетливой цветной линии.

Надежный план контроля качества сопровождает деталь на всем ее пути, обычно включающий:

- Приемочный контроль: Проверка отчетов о тестировании сырья на мельнице.

- Проверки в процессе: Проверка размеров после резки и нарезки резьбы.

- Проверка термической обработки: 100% или партия на твердость после термической обработки.

- Приемочное испытание партии: Разрушительные испытания на растяжение на статистической выборке из финального лота.

- НКТ: MPI или DPI по требованию заказчика (может быть 100% или образец).

- Финальный осмотр: проверка толщины покрытия, окончательных размеров и визуального состояния перед упаковкой.

Заключение: сумма процесса

Путь шпилькового винта от простой катушки проволоки до высоконадежного несущего компонента — свидетельство точного производства. Это процесс, в котором каждый шаг — от анализа сырья до финальной магнитной инспекции — является важнейшим звеном цепи качества. Выбор между прокаткой резьбы и её нарезкой не случаен; это решение, которое напрямую влияет на усталостную прочность. Конкретные температуры и времена термообработки — не оценки; это точные параметры, определяющие конечную прочность и твердость.

В конечном итоге, процесс изготовления шпилькового винта заключается в преобразовании обычного материала в инженерный компонент с гарантированными и проверяемыми свойствами. Надежность многомиллионной сосудистой установки, высокопроизводительного двигателя или критического структурного соединения часто зависит от аккуратного выполнения этого процесса. Надежность конечного продукта — это просто сумма качества и контроля, заложенных в каждом предыдущем шаге.

- ASTM International — стандарты для крепежных изделий и болтовых соединений https://www.astm.org/

- ISO – Международная организация по стандартизации https://www.iso.org/

- Институт промышленных крепежных изделий (IFI) https://www.indfast.org/

- SAE International — стандарты материалов и крепежных изделий https://www.sae.org/

- ASM International — термообработка и металлургия https://www.asminternational.org/

- ASME – Американское общество машиностроителей https://www.asme.org/

- Ассоциация ковочной промышленности (FIA) https://www.forging.org/

- NIST – Национальный институт стандартов и технологий https://www.nist.gov/

- Американский институт нефти (API) https://www.api.org/

- ANSI — Американский национальный институт стандартов https://www.ansi.org/