Полное руководство по точному управлению: понимание технических принципов

Введение: что означает «точность»?

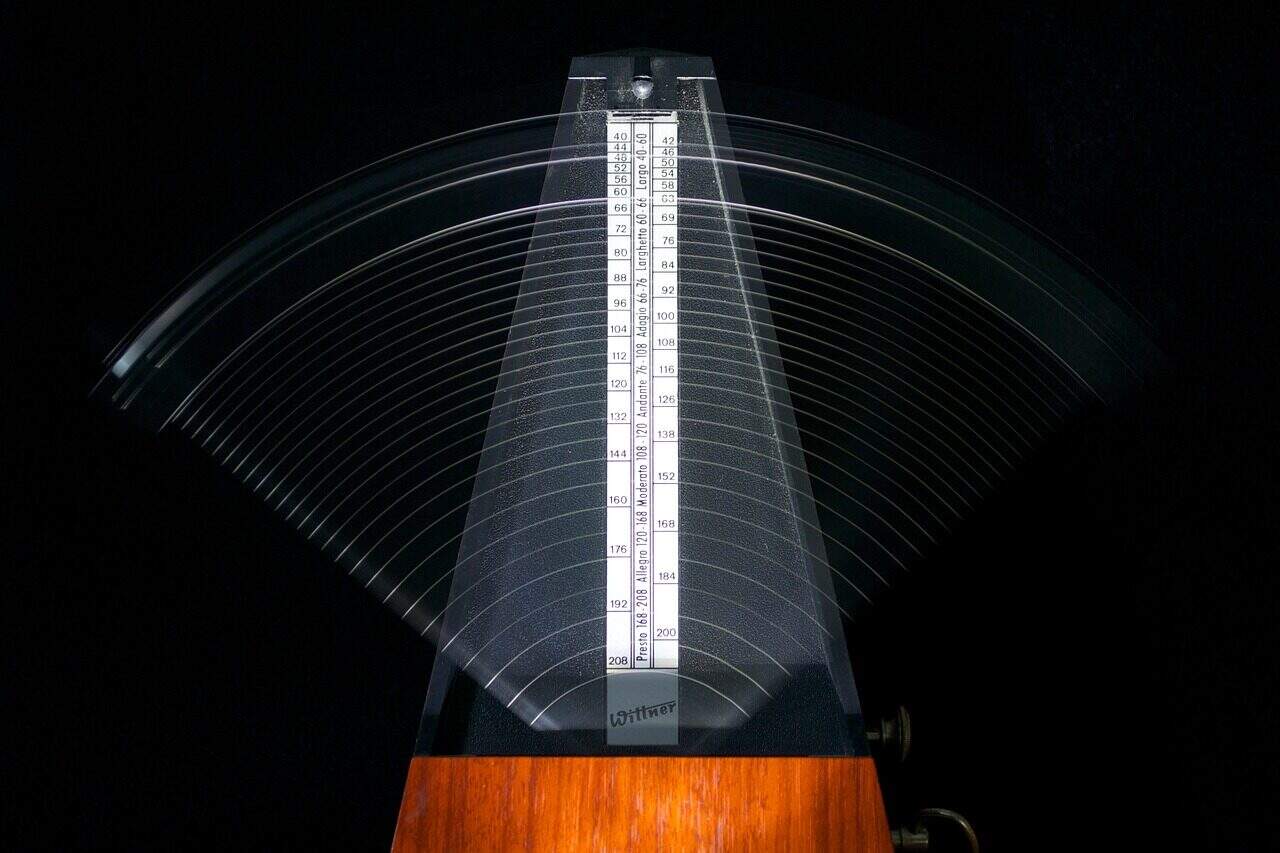

В инженерии «управление» встречается повсюду. Это термостат, который поддерживает комфорт в вашем доме, или круиз-контроль, который поддерживает скорость автомобиля. Но что происходит, когда допустимая погрешность сокращается с целых градусов и миль в час до невероятно малых измерений, таких как нанометры, микросекунды или микро-градусы? Именно здесь вступает в игру точное управление. Это область, в которой мелкие, почти невидимые ошибки могут вызывать большие проблемы, распространяющиеся по всей системе. Мы определяем точное управление не только как систему, которая регулирует себя на основе обратной связи, но и как инженерную практику минимизации ошибок до самых малых пределов, допускаемых физикой.

Этот уровень производительности предназначен не только для исследовательских лабораторий; это технология, которая делает возможными наши самые передовые отрасли, включая производство компьютерных чипов, системы навигации космических аппаратов, медицинских роботов и научные инструменты. Для достижения этого мы опираемся на три основных компонента: высококачественные датчики, передовые компьютерные алгоритмы и системы точного движения. В этом руководстве мы подробно разберем каждый из этих компонентов, чтобы создать полный план точного управления.

Вы узнаете:

- Ключевые части, которые делают контур точного управления отличным от обычного.

- Подробный обзор алгоритмов управления, от надежной системы PID до передовых стратегий на основе моделей.

- Конкретные аппаратные технологии — датчики и исполнительные механизмы — которые делают физически возможным управление на уровне суб-нанометров и микро-микрорадианов.

- Как эти принципы работают вместе на практике, через кейс-стади по атомно-силовой микроскопии.

- Практическая структура для поиска и устранения распространенных источников ошибок, мешающих системам высокой точности.

Основная структура

Чтобы понять точное управление, сначала необходимо разобрать его базовую структуру. Хотя оно разделяет те же основные идеи, что и стандартная обратная связь — измерение, сравнение и действие — требования и ожидания к каждой части значительно выше. В системе высокой точности каждый элемент доведен до предела своей производительности, и весь цикл должен рассматриваться как единое целое.

Высококачественное измерение

В точной инженерии существует распространенное выражение: «Нельзя управлять тем, что нельзя измерить». Датчик — это «глаза» системы, и его качество часто определяет, насколько хорошо сможет работать вся система. Здесь важно быть точным в терминологии. Точность описывает, насколько близко измерение к истинному значению. Повторяемость или точность — насколько стабильно датчик может давать одинаковое измерение. Разрешение — это минимальное изменение, которое датчик способен обнаружить. В системе высокой производительности все три характеристики важны.

Ключевые особенности датчика включают:

- Высокое разрешение: способность обнаруживать крошечные изменения, часто на уровне нанометров или пикометров.

- Низкий уровень шума: чистый сигнал необходим. Электрический шум может быть ошибочно принят контроллером за физическое движение, что приводит к неправильным и дрожащим корректировкам.

- Высокая пропускная способность: способность измерять и быстро реагировать на изменения состояния системы, что важно для управления высокочастотными вибрациями.

- Тепловая и временная стабильность: выходные данные датчика не должны смещаться из-за изменений температуры в помещении или просто со временем. Обычно требуются материалы, которые мало расширяются при нагреве.

Например, лазерные интерферометры, использующие длину волны света в качестве измерительного эталона, могут достигать разрешения в диапазоне пикометров. Емкостные датчики используются для коротко-диапазонных бесконтактных измерений положения с разрешением на уровне нанометров. Выбор датчика — это первый и самый важный шаг при проектировании системы точного управления.

Логика управления и обработка

Если датчик обеспечивает «глаза», то контроллер — «мозг». Эта часть выполняет алгоритм управления, рассчитывая необходимое корректирующее действие на основе разницы между желаемой целью и измеренной обратной связью. В прецизионном управлении задача заключается не только в сложности вычислений, но и в скорости и стабильности их выполнения.

Именно поэтому универсальные операционные системы, такие как Windows или Linux, не подходят. Они предназначены для многозадачности, а не для предсказуемых, временно-критичных операций, необходимых здесь. Вместо этого мы используем системы реального времени (RTOS) или, для максимальной производительности, специализированное оборудование, такое как программируемые логические матрицы (FPGA). Эти платформы гарантируют выполнение вычислений в строгие временные рамки. Любое отклонение в этом времени обработки, известное как вычислительная задержка или джиттер, вызывает временную ошибку, которая может быть так же вредна, как и физическая ошибка измерения, делая всю систему нестабильной.

Высокое разрешение движения

Исполнительное устройство — «руки» системы, преобразующие электрический командный сигнал контроллера в физическое действие — движение, силу или изменение температуры. Исполнительное устройство в прецизионной системе должно выполнять эти команды с крайней точностью.

Ключевые характеристики исполнительных устройств включают:

- Высокое разрешение: способность делать наименьший возможный шаг, соответствующий разрешению датчика.

- Быстрое время отклика: минимальная задержка между получением команды и началом действия.

- Низкое трение и люфт: механические проблемы, такие как трение и «зазор» в шестернях (люфт), являются непредсказуемыми и нелинейными, что делает их врагами точности. Проекты часто предпочитают механизмы с прямым приводом, устраняющие эти эффекты.

Примеры прецизионных исполнительных устройств включают пьезоэлектрические ступени, использующие расширение керамического материала под напряжением для достижения движения на наноуровне, и моторы с голосовой катушкой, которые работают как динамик, обеспечивая исключительно плавное линейное движение с нулевым люфтом.

Ядро интеллекта: алгоритмы

В основе каждой системы точного управления лежит ядро интеллекта: алгоритм управления. Это набор математических правил, который преобразует измеренную ошибку в корректирующую команду. Хотя концепции могут быть универсальными, их применение в высокоточных условиях требует значительной доработки и зачастую выходит за рамки стандартных учебных решений.

PID-управление: Надежный рабочий конь

Контроллер пропорционально-интегрально-дифференциальный (PID) остается основным инструментом в области управления, и по уважительным причинам. Он эффективен, легко понимается и устойчив. В прецизионных системах каждый его компонент настраивается с крайней точностью.

- Пропорциональный (P): Эта часть обеспечивает корректирующее действие, прямо пропорциональное текущей ошибке. Он является основным драйвером системы управления, но сам по себе почти всегда оставляет небольшую остаточную ошибку, известную как ошибка в состоянии покоя.

- Интегральный (I): Эта часть — ключ к абсолютной точности. Она суммирует ошибку со временем и продолжит увеличивать свой выход, пока ошибка не будет устранена. Это важно для удержания точной позиции при постоянных возмущениях, таких как гравитация. Основная проблема — так называемый «завал» интегратора, когда он накапливает большое значение во время длительной ошибки (например, при запуске), вызывая значительный переброс при достижении цели. Важны умные стратегии предотвращения завала, ограничивающие выход интегратора.

- Дифференциальный (D): Эта часть анализирует скорость изменения ошибки. Она обеспечивает демпфирование, предсказывая будущие ошибки и предотвращая перебросы и колебания, тем самым стабилизируя систему. Основной недостаток — высокая чувствительность к шумам датчика, поскольку шум имеет очень высокий темп изменения. Это требует аккуратной фильтрации сигнала, что создает компромисс: больше фильтрации уменьшает шум, но также увеличивает задержку фазы, что может замедлить отклик системы и привести к нестабильности.

Выше PID: Продвинутые стратегии

Когда поведение системы слишком сложно или требования к производительности превышают возможности реактивного PID-контроллера, мы обращаемся к более сложным, основанным на моделях стратегиями.

- Предварительное управление: Это проактивный подход. Вместо ожидания возникновения ошибки, контроллер с предсказанием использует математическую модель системы для прогнозирования управляющего сигнала, необходимого для следования по желаемому пути. Например, если командуют ускорение движущейся платформы, контроллер с предсказанием рассчитывает необходимую силу на основе массы платформы (F=ma) и применяет ее напрямую. Обратная связь (PID) затем только корректирует неучтенные ошибки. Это краеугольный камень высокоскоростного точного слежения.

- Управление по состоянию: Этот метод представляет систему не только одним выходом, но и её внутренним «состоянием» (например, позиция и скорость). Он позволяет более полно проектировать управление. Распространенная реализация — линейный квадратичный регулятор (LQR), который является оптимальным методом управления, рассчитывающим коэффициенты контроллера для минимизации функции стоимости, балансирующей производительность (ошибку) и усилия управления (энергию).

- Модель предиктивного управления (MPC): как одна из самых передовых техник, MPC использует детальную модель системы для прогнозирования поведения системы на будущий период времени. Затем она вычисляет оптимальную последовательность управляющих воздействий для минимизации прогнозируемой ошибки траектории, при этом явно учитывая ограничения системы (например, максимальное напряжение исполнительных механизмов). Она перепрошивает эту задачу оптимизации при каждом шаге времени, что делает её вычислительно затратной, но невероятно мощной для сложных систем с несколькими переменными.

Рамочная структура выбора алгоритма

Выбор алгоритма включает компромисс между производительностью, сложностью и вычислительными затратами. Эта таблица предоставляет практическую основу для принятия решения.

| Алгоритм управления | Вычислительные затраты | Производительность (Точность) | Устойчивость к ошибкам модели | Типичное применение |

| PID | Низкий | Хорошо до отлично | Умеренная | Контроль температуры, базовые этапы движения |

| PID + Предварительное управление | Низко-средний | Отлично | Низкие (зависит от хорошей модели) | Высокоскоростное отслеживание траектории (например, ЧПУ станки) |

| LQR (Рассмотрение в пространстве состояний) | Средний | Оптимальный (для линейных систем) | Низкий | Амортизация вибраций, управление ориентацией спутников |

| MPC | Высокая | Оптимальный (учитывает ограничения) | Высокая | Контроль химических процессов, сложная робототехника |

Физический интерфейс: аппаратное обеспечение

Самый сложный алгоритм бесполезен без аппаратных средств, способных выполнять его команды и измерять результаты. Точное управление — это полноценная дисциплина, где физический интерфейс — датчики и исполнительные механизмы — так же важен, как и логика обработки. Выбор этих компонентов часто является определяющим фактором конечной производительности системы.

Передовые датчики

Чтобы контролировать на нм-уровне, сначала нужно его воспринять. Для этого требуются технологии датчиков, которые раздвигают границы физики.

- Интерферометры: это золотой стандарт для измерения смещения на большие расстояния с высокой точностью. Они работают путём разделения лазерного луча, отправляя одну часть к движущейся цели и оставляя другую в качестве эталона. Когда лучи снова объединяются, их интерференционная картина показывает смещение цели с исключительной точностью. Используя свет как линейку, лазерные интерферометры регулярно достигают точности в субнанометровом диапазоне и разрешения до пикометрового уровня.

- Емкостные датчики: для измерений на коротких расстояниях емкостные датчики предлагают отличное сочетание разрешения и стабильности. Они состоят из двух проводящих пластин, и система измеряет изменение ёмкости при изменении зазора между ними. Они идеально подходят для таких приложений, как поддержание точного зазора в подшипнике или измерение Z-высоты пластины, обеспечивая разрешение в нанометры или даже субнанометры на диапазоне нескольких миллиметров.

- Высокоточные энкодеры: для измерения вращения используются оптические или магнитные энкодеры. Высокоточный оптический энкодер использует узорчатый стеклянный диск, источник света и фотодетекторный массив. При вращении диска он генерирует цифровую импульсную последовательность. Точные энкодеры могут иметь миллионы «счетов» за один оборот, что позволяет измерять угловую позицию с разрешением менее одной дуги секунды.

Обзор приводов

Привод должен преобразовывать команды контроллера в движение с такой же точностью, обеспечивая высокое разрешение, высокую скорость и минимальные нелинейности.

- Пьезоэлектрические приводы (Пьезо): эти замечательные устройства основаны на материалах, которые расширяются при приложении напряжения. Этот эффект очень быстрый, мощный и практически неограниченно точный. Пьезо-привод может создавать движение на нано- или даже субнанометровом уровне. Их основное ограничение — очень небольшой диапазон перемещения, обычно в микрометрах, но они превосходны для тонкой настройки и активного подавления вибраций.

- Приводы с голосовой катушкой (VCA): работают по тому же принципу, что и аудиоколонки, используют токовую катушку в магнитном поле для создания пропорциональной силы. В качестве механизма прямого привода они не имеют зазора или трения, что делает их движение исключительно плавным и управляемым. Отличный выбор для быстрого, точного движения на умеренных расстояниях (несколько сантиметров).

- Ступени с воздушным подшипником: для максимально бесконтактного движения мы используем воздушные подшипники. Эти ступени плавают на тонкой, жесткой подушке из сжатого воздуха, исключая любой механический контакт и трение. В сочетании с линейным мотором прямого привода для приведения в движение и лазерным интерферометром для обратной связи они образуют основу самых точных систем позиционирования на большие расстояния, таких как сканеры для полупроводниковых пластин.

Матрица выбора датчиков и приводов

Выбор правильного оборудования критичен. Эта матрица служит отправной точкой для подбора технологий в соответствии с требованиями приложения.

| Требование к применению | Рекомендуемый датчик | Обоснование | Рекомендуемый привод | Обоснование |

| Позиционирование в нанометрах (короткий диапазон) | Емкостной датчик | Отличное разрешение, стабильность | Пьезо-стенд | Несравненное разрешение, высокая жесткость |

| Долгосрочное, высокоскоростное слежение | Лазерный интерферометр | Точность менее нм на метры | Линейный мотор на воздушных подшипниках | Нулеевое трение, высокая ускоряемость |

| Точная угловая регулировка | Оптический энкодер высокого разрешения | Высокое количество отсчетов за оборот | Мотор с прямым приводом и крутящим моментом | Отсутствие люфта, плавное вращение |

| Быстрое демпфирование вибраций | Акселерометр | Прямое измерение вибраций | Пьезоэлектрический стек | Очень высокая пропускная способность для быстрой реакции |

Кейс-стади: атомно-силовая микроскопия

Теория и списки оборудования — это одно; видеть, как они работают вместе для решения реальной задачи — другое. Атомно-силовой микроскоп (AFM) — отличный пример точного управления, где все принципы, о которых мы говорили, объединяются, чтобы позволить нам «видеть» на атомном уровне.

Задача: атомное изображение

Цель AFM — создать трехмерную карту поверхности с разрешением на атомном или нанометровом уровне. Он делает это, сканируя микроскопический, сверхострый физический зонд, прикрепленный к гибкому кантилеверу, по образцу. Основная задача — управлять вертикальным (Z) положением зонда с точностью менее нанометра, чтобы поддерживать постоянную, очень маленькую силу взаимодействия между наконечником зонда и образцом. Слишком большая сила — наконечник застрянет, разрушая как образец, так и зонд. Слишком малая — наконечник потеряет контакт, и измерение будет потеряно.

Архитектура системы

AFM — это элегантная интеграция точных компонентов:

- XYZ сканер: образец обычно устанавливается на XYZ сканер, изготовленный из пьезоэлектрической трубки. Применяя точные напряжения к разным электродам на трубке, мы можем перемещать образец по осям X и Y для выполнения сканирования, а по оси Z — для поддержания постоянной силы на наконечнике и образце.

- Обнаружение по оси Z: сила не измеряется напрямую. Вместо этого мы измеряем отклонение кантилевера. Лазер отражается от отражательной задней части кантилевера и попадает на фотодиод с чувствительностью к положению. Когда кантилевер отклоняется из-за сил с поверхности образца, лазерный луч смещается по фотодиоду, создавая напряжение, прямо пропорциональное отклонению кантилевера.

- Система управления: это напряжение подается на высокоскоростной цифровой контроллер. Контроллер управляет очень настроенной обратной связью PID. Он сравнивает измеренное отклонение кантилевера с заданным значением (которое соответствует желаемой силе) и вычисляет ошибку. Алгоритм PID затем генерирует корректирующую команду напряжения для оси Z пьезо-сканера, перемещая образец вверх или вниз для восстановления отклонения до заданного значения.

Перспектива инженера

Настройка управляющей цепи АФМ дает практическое понимание точного управления. Это процесс балансировки конкурирующих требований.

Наш первый шаг — всегда характеристика резонансных частот системы. Мы подаем синусоидальный сигнал на пьезо по оси Z и наблюдаем отклик кантилевера на осциллографе. Это выявляет частоты, при которых система естественно хочет колебаться. Их важно определить, так как любые управляющие воздействия около этих частот будут значительно усиливаться и вызывать неконтролируемые колебания.

Затем мы настраиваем PID для оси Z. Начинаем с только пропорционального усиления, низкого значения для обеспечения стабильности. По мере увеличения P-коэффициента реакция системы на особенности поверхности становится быстрее и точнее, но мы внимательно следим за переосцилляциями и колебаниями. После установки P-коэффициента медленно вводим интегральное усиление. Оно сразу же показывает эффект, устраняя ошибку в состоянии покоя, обеспечивая идеальное совпадение средней силы наконечника с заданным значением. Производное усиление — последний и самый сложный элемент. Его слишком мало — система колеблется при столкновении с резким объектом. Его слишком много — оно усиливает внутренний шум фотодиода, делая изображение зернистым и искажая ту самую точность, которой мы стремимся достичь.

Наконец, мы устраняем внешние помехи. Вся микроскопическая установка размещена на активной виброизоляционной платформе — еще одной системе точного управления — чтобы компенсировать вибрации пола от шагов или систем отопления, вентиляции и кондиционирования, которые иначе были бы неотличимы от атомных особенностей.

Скрытые враги: ошибки

Создание системы точного управления — постоянная борьба с скрытыми врагами точности — тонкими, часто нелинейными источниками ошибок, которые могут ухудшить работу. Их обнаружение и устранение так же важно, как выбор правильного алгоритма или аппаратного обеспечения.

Категоризация источников ошибок

Ошибки в системе высокой точности можно условно разделить на:

- Механические ошибки: включают зазоры в редукторных системах, трение (особенно заедание, требующее большего усилия для начала движения) и упругие деформации компонентов машины под нагрузкой.

- Тепловые ошибки: все материалы расширяются и сжимаются при изменении температуры. Этот тепловой дрейф может привести к медленному отклонению системы от целевой позиции. Для сравнения, стальной стержень длиной один метр расширится примерно на 12 микрометров при повышении температуры на один градус Цельсия — огромная ошибка в нанометрах.

- Электрические ошибки: включают случайный шум от датчиков, ошибку квантования при преобразовании аналогового сигнала в цифровой, а также помехи от заземляющих контуров или других электромагнитных источников.

- Динамические ошибки: возникают из-за движения. Включают вибрации из внутренних или внешних источников, возбуждение структурных резонансов и ошибки слежения, когда система не успевает за командой высокой скорости.

Общие ошибки и решения

Ключевая часть инженерной экспертизы — умение диагностировать и устранять эти ошибки. Эта таблица служит практическим руководством по устранению неисправностей.

| Источник ошибки | Симптом | Основная стратегия решения | Вторичная стратегия / Конструкторские решения |

| Механический зазор | «Мертвая зона» или потеря движения при смене направления | Используйте приводы с прямым приводом (линейный двигатель, голосовая катушка) | Программное компенсирование зазора (менее точно) |

| Тепловой дрейф | Медленное, стабильное смещение от целевой позиции за минуты или часы | Используйте материалы с низким тепловым расширением (Invar, Zerodur) | Активное температурное управление рамы машины |

| Шум датчика | «Размытое» или шумное считывание положения; дрожащие управляющие действия | Цифровая фильтрация (например, низкочастотная) в контроллере; правильное экранирование | Выберите датчик с меньшим Эквивалентом Шумовой Мощности (NEP) |

| Структурные вибрации | Неконтролируемые колебания на определённых частотах | Добавьте активное или пассивное демпфирование; используйте режекторные фильтры в контроллере | Анализ методом конечных элементов (FEA) при проектировании для повышения жёсткости конструкции |

| Интегральный «перекрут» | Большой превышение и медленное восстановление после продолжительной ошибки | Реализуйте логику анти-виндупа (ограничение интегратора) в PID-контроллере | Используйте контроллер с меньшим интегральным коэффициентом, если возможно |

Заключение: Будущее

Достижение истинного точного управления — это междисциплинарная задача. Она требует полного системного взгляда, где высококачественные датчики, предсказуемая обработка и высокоточные исполнительные механизмы объединены передовыми алгоритмами управления. Как мы видели, успех заключается не только в реализации этих компонентов, но и в понимании и активной борьбе с многочисленными физическими источниками ошибок, угрожающими производительности. Битва за точность — это борьба с фундаментальными ограничениями материалов, электроники и самой физики.

Глядя в будущее, область продолжает быстро развиваться, движимая все возрастающими требованиями науки и промышленности.

- ИИ и машинное обучение: Мы наблюдаем рост контроллеров, использующих машинное обучение для идентификации систем в реальном времени. Эти адаптивные системы могут изучать динамическое поведение машины и автоматически компенсировать изменения из-за износа, тепловых эффектов или меняющихся нагрузок.

- Квантовое сенсирование: Следующая граница измерений может лежать в квантовых явлениях. Квантовые датчики обещают расширить границы чувствительности значительно дальше, чем это возможно с классической физикой, потенциально открывая новые режимы управления.

- Решения на базе системы на кристалле (SoC): Текущая тенденция интеграции приводит к разработке однокристальных решений, содержащих интерфейс датчика, мощное вычислительное ядро и электронику драйвера исполнительных механизмов. Эти SoC позволят создавать меньшие, более быстрые, более энергоэффективные и более экономичные системы точного управления, делая высокопроизводительное управление доступным для большего числа людей.

- https://www.ieee.org/ IEEE – Институт инженеров по электротехнике и электронике

- https://ieeexplore.ieee.org/ Цифровая библиотека IEEE Xplore – Исследования систем управления

- https://www.automate.org/ Ассоциация по развитию автоматизации (A3)

- https://www.ni.com/ National Instruments – PID управление и LabVIEW

- https://www.nature.com/ Научные отчеты Nature – Исследования точного управления

- https://www.sciencedirect.com/ ScienceDirect – Системы управления и нанопозиционирование

- https://en.wikipedia.org/wiki/PID_controller Wikipedia – Пропорционально-интегрально-дифференциальный регулятор

- https://www.pi-usa.us/ Physik Instrumente (PI) – Точное управление движением

- https://www.aerotech.com/ Aerotech – Точное движение и автоматизация

- https://www.researchgate.net/ ResearchGate – Научные статьи по системам управления