Понимание лазерной прямой структуризации: руководство по передовым технологиям

Введение в LDS

- Лазерная прямая структуризация (LDS) — это производственный процесс, который реализует проводящие трассы непосредственно на компоненте, выполненном методом впрыска, интегрируя сложные механические конструкции.

- Технология LDS позволяет создавать полностью 3D-структуры, используя термопластичный материал в качестве основы, что позволяет интегрировать сложные механические конструкции в миниатюрные 3D-формы.

- Процесс LDS состоит из трех основных этапов: литья термопластика для формирования компонента, лазерной активации для определения схемных линий и металлизации для создания проводящих трасс. После этого могут следовать SMT или пайка для сборки компонентов.

- Ключевые преимущества LDS включают улучшение беспроводной производительности, снижение затрат на сборку и возможность размещения антенн вне устройств.

- LDS подходит для производства компонентов с уникальными схемами антенн, что снижает необходимость в дополнительных затратах на инструменты.

Процесс LDS

- Процесс LDS начинается с литья под давлением, которое создает 3D-компоненты с использованием термопластиков, совместимых с LDS, с добавлением металлоорганических соединений.

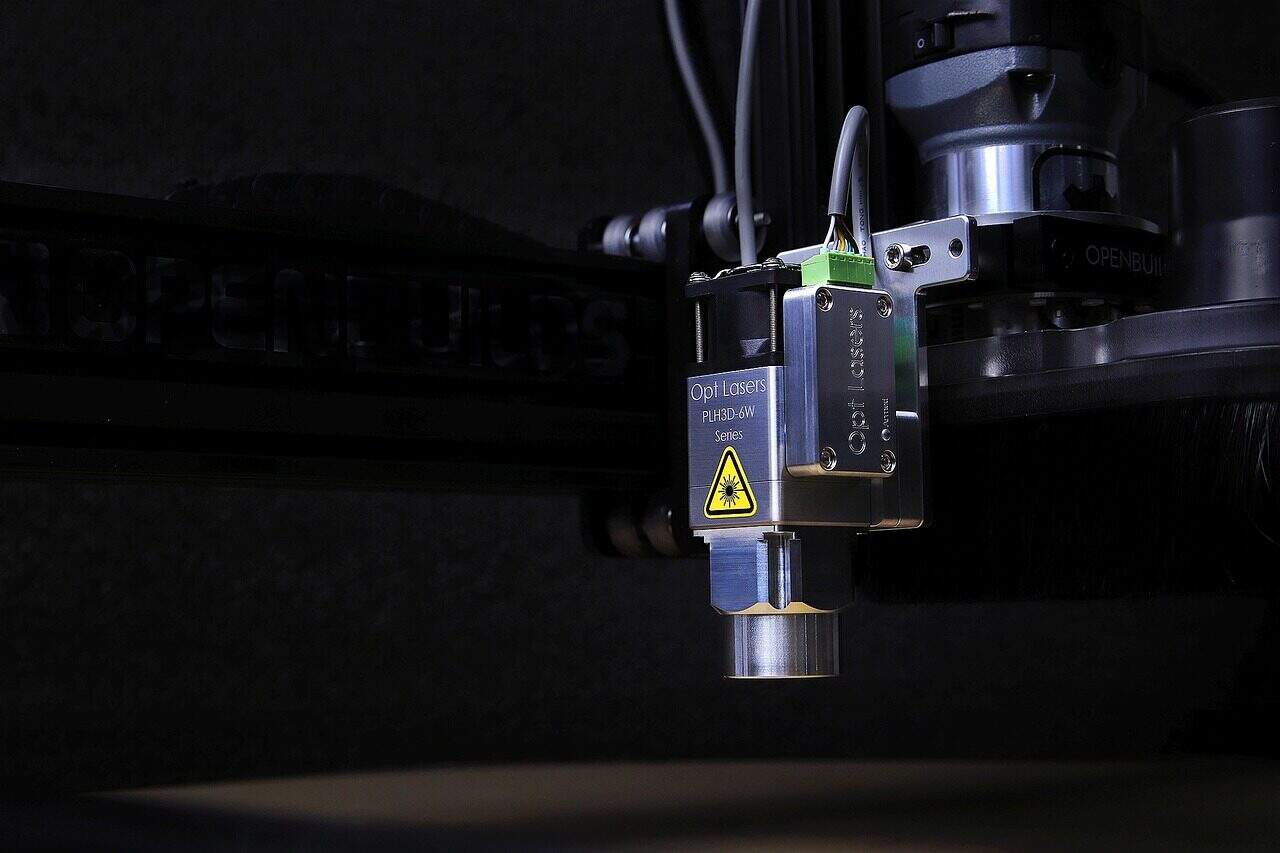

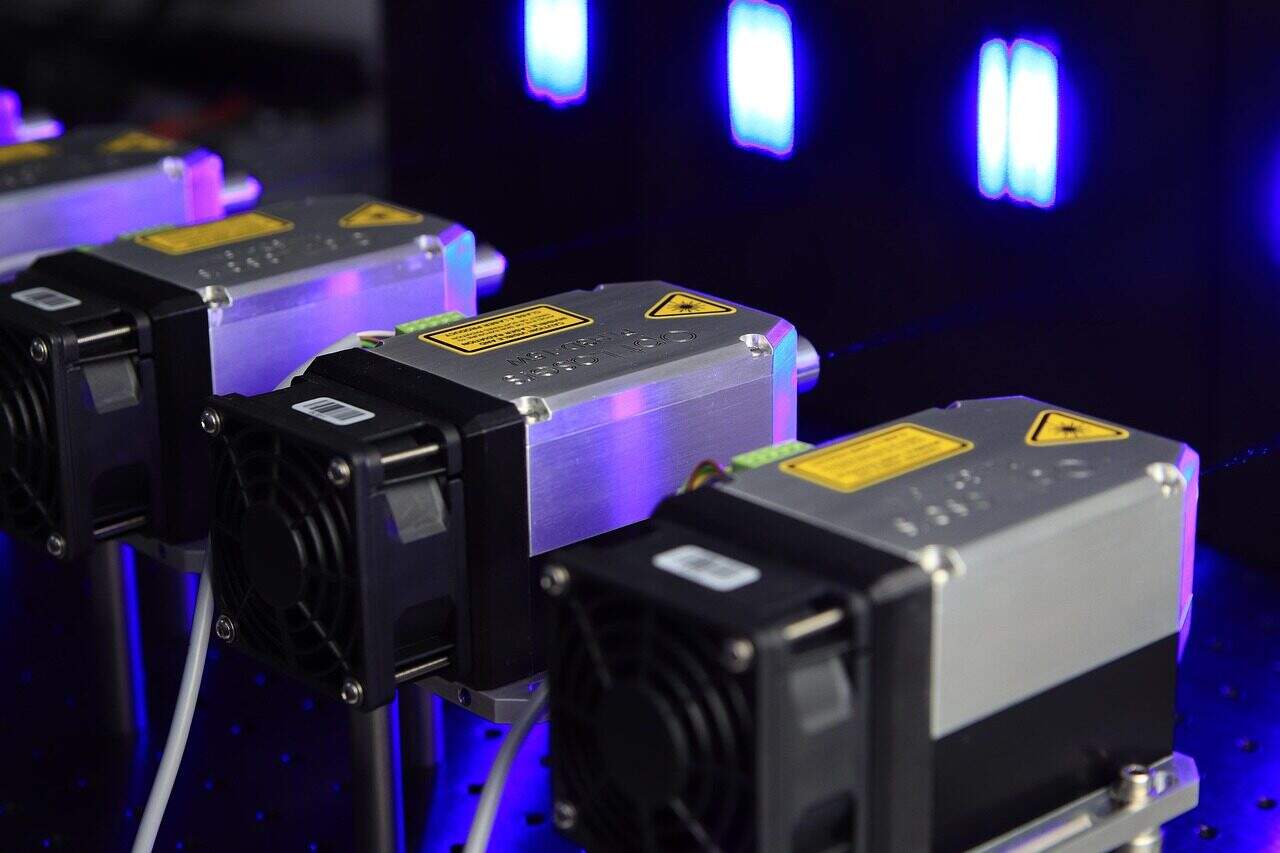

- Во время лазерной активации лазер активирует ионы меди внутри материала для формирования схемных линий. Этот этап является ключевым, так как лазер активирует проводящие области на пластиковой основе, что позволяет перейти к следующему этапу — металлизации.

- В процессе гальванизации компонент погружают в гальваническую ванну, которая осаждает медь, никель или другие металлы на лазерной области, создавая проводящую трассу.

- Дополнительные этапы включают процесс SMT для сборки компонентов, финишную обработку поверхности и финальную проверку продукции для обеспечения высокого качества интеграции электроники на 3D-деталях методом впрыска.

- Процесс LDS позволяет создавать интегрированные межсоединительные устройства (MID) с сложными механическими конструкциями.

Технология LDS

- Технология LDS является ключевой производственный процесс для производства 3D-MID с проводящими трассами, что позволяет интегрировать электронные компоненты и схемные линии в 3D-пластиковые детали.

- Лазерная прямая структуризация (LDS) позволяет создавать больше кривых и меньшие форм-факторы по сравнению с традиционными технологиями, такими как штамповка металла или гибкие печатные схемы.

- Лазеры LPKF — известный поставщик технологий LDS, предлагающий решения для производства 3D-межсоединительных устройств с интегрированными проводящими трассами.

- Технология по сравнению с традиционными методами производства предлагает несколько преимуществ, включая снижение затрат на сборку и улучшение беспроводной производительности.

- LDS особенно полезна для медицинских устройств, где важно сохранять небольшие габариты и снижать затраты на сборку.

- Процесс позволяет создавать компоненты с желаемыми формами и уникальными антенными паттернами.

Ключевые преимущества

Одним из ключевых преимуществ LDS является снижение затрат на сборку, так как антенны могут быть реализованы непосредственно на устройстве, что экономит место и уменьшает необходимость в дополнительных компонентах.

Технология LDS также обеспечивает гибкость дизайна, позволяя создавать сложные конструкции и уникальные антенны. Она позволяет производителям интегрировать сложные механические конструкции непосредственно в литые под давлением компоненты, обеспечивая большую гибкость и повышенную производительность.

Процесс поддерживает технологию поверхностного монтажа (SMT) и подходит для массового производства, что делает его привлекательным для производителей.

Дополнительные преимущества включают возможность производства нескольких антенн на одном литом под давлением компоненте, что снижает производственные затраты и повышает эффективность.

LDS также полезна для медицинских технологий, где важна возможность создавать сложные конструкции и снижать затраты на сборку.

Литье под давлением

- Литье под давлением — первый этап в процессе LDS, создающий 3D-компоненты с использованием термопластиков, совместимых с LDS, смешанных с металлоорганическими соединениями.

- Процесс включает впрыскивание расплавленного пластика в форму, которая затем охлаждается и извлекается, создавая 3D-компонент с желаемой формой.

- Отлитая часть затем готова к лазерной активации, которая вызывает химическую реакцию, образуя тонкие металлические частицы на обработанных поверхностях.

- Литье под давлением — важный этап в процессе LDS, так как он определяет форму и качество конечного продукта.

- Процесс требует использования специализированных инструментов и оборудования, включая традиционные формы и лазерные обработки.

Лазерное прямое структурирование

Лазерное прямое структурирование (LDS) меняет подход производителей к интеграции электронных компонентов и антенн в детали из пластика, изготовленные методом литья под давлением. Этот передовой производственный процесс использует точность лазерных технологий для создания проводящих дорожек и сложных механических конструкций непосредственно на поверхности пластиковых компонентов. Совмещая литьё под давлением с лазерной активацией и последующей металлизацией, LDS обеспечивает бесшовное внедрение электронной функциональности в трёхмерные пластиковые детали.

Процесс LDS начинается с создания необходимой формы методом литья под давлением, что позволяет получить прочный и лёгкий пластиковый компонент. Затем этап лазерного прямого структурирования LDS избирательно активирует определённые участки пластика, подготавливая их к формированию проводящих дорожек. Эта лазерная активация крайне важна, поскольку она определяет точные пути электрических соединений и позволяет интегрировать антенны и другие электронные функции без необходимости дополнительных сборочных операций.

Одним из ключевых преимуществ данной технологии является значительное снижение затрат на сборку. Благодаря внедрению антенн и проводящих дорожек непосредственно на пластиковые детали, изготовленные методом литья под давлением, производители могут отказаться от отдельных печатных плат или дополнительной проводки. Это не только упрощает производственный процесс, но и улучшает беспроводную производительность позволяя оптимально размещать антенны внутри устройства. В результате получается более компактный, надёжный и эффективный продукт, отвечающий требованиям современных электронных приложений.

Технология LDS особенно ценна для отраслей, требующих сложных механических конструкций и высокопроизводительных беспроводных компонентов, таких как медицинские устройства, автомобильные системы и потребительская электроника. Возможность интегрировать несколько функций в один компонент, сохраняя малые габариты и снижая затраты на сборку, делает лазерное прямое структурирование предпочтительным выбором для инновационной разработки продукции.

Прямое структурирование

Прямое структурирование лежит в основе процесса LDS, позволяя производителям создавать сложные узоры и проводящие дорожки на пластиковых деталях, изготовленных методом литья под давлением, с непревзойдённой точностью. С помощью лазерной обработки активируются определённые участки пластика, что позволяет последующее нанесение металлов, формирующих необходимые проводящие пути для электронных компонентов и антенн.

Этот подход предлагает ряд преимуществ по сравнению с традиционными методами производства. Используя прямое структурирование, производители могут реализовать сложные конструкции и уникальные формы антенн, которые были бы трудными или слишком дорогими при использовании обычных технологий, таких как штампованный металл или гибкие печатные схемы. Гибкость процесса LDS позволяет воплощать даже самые сложные механические конструкции без необходимости дополнительной оснастки, значительно сокращая время и затраты на производство.

Ключевым преимуществом прямого структурирования является возможность снизить затраты на сборку за счёт интеграции проводящих дорожек и антенн непосредственно на формованную деталь. Это устраняет необходимость в дополнительных компонентах и упрощает общий процесс сборки, облегчая сохранение малых габаритов и экономию пространства в конечном продукте. Технология также поддерживает производство компонентов с необходимыми формами и геометрией, что особенно важно для применения в медицинских устройствах, автомобильной электронике и системах беспроводной связи.

Кроме того, процесс LDS экологически безопасен, поскольку минимизирует отходы материалов и снижает зависимость от традиционных инструментов для литья и дополнительных этапов сборки. Используя возможности лазерного прямого структурирования, производители могут создавать высококачественные, надёжные компоненты, отвечающие требованиям современных электронных устройств, а также поддерживать устойчивые производственные практики.

В целом, прямое структурирование с помощью процесса LDS позволяет производителям проектировать антенны и другие электронные функции непосредственно на пластиковых деталях, изготовленных методом литья под давлением, обеспечивая непревзойдённую гибкость дизайна, экономию средств и улучшенную беспроводную производительность. Эта инновационная производственная технология открывает путь к следующему поколению компактных, эффективных и высокофункциональных электронных продуктов.

Материалы и металлизация

- Процесс LDS требует специальных материалов, включая термопласты, пригодные для LDS, смешанные с металлоорганическими соединениями.

- В процесс металлизации наносит медь, никель или другие металлы на лазерированную область, создавая проводящую дорожку.

- Выбор материала и процесс металлизации критичен, так как он определяет качество и производительность конечного продукта.

- Процесс включает несколько этапов, включая подготовку поверхности, гальванизацию и инспекцию.

- Используемые материалы и процесс металлизации в LDS имеют решающее значение для создания высококачественных компонентов с уникальными антенными схемами.

Конструкторские решения

- Конструкторские решения имеют решающее значение в процессе LDS, так как они определяют качество и производительность конечного продукта.

- Процесс проектирования включает создание схемы, учитывающей возможности и ограничения процесса LDS.

- Процесс требует специализированного программного обеспечения и экспертизы, включая знания в области лазерной обработки и металлизации.

- Конструкторские решения включают выбор материала, проектирование схемы антенны и создание подходящей формы для компонента.

- Процесс проектирования является критически важным для создания высококачественных компонентов с уникальными антенными схемами.

Применения и примеры

- Технология LDS имеет широкий спектр применений, включая медицинские устройства, автомобильную промышленность и потребительскую электронику.

- Процесс особенно полезен для производства компонентов с уникальными антенными схемами, таких как антенны для беспроводных устройств.

- Примеры применений LDS включают формованные межсоединительные устройства (MID), 3D-MID и лазерно-структурированные антенны.

- Процесс также подходит для производства компонентов со сложным дизайном, таких как медицинские устройства и автомобильных деталях.

- Технология LDS используется в различных отраслях, включая медицинские технологии, автомобильную промышленность и потребительскую электронику.

Будущие разработки

- Ожидается, что будущие разработки в области технологии LDS будут сосредоточены на повышении эффективности и точности процесса.

- Достижения в области лазерной обработки и металлизации предполагается, что позволят создавать более сложные дизайны и уникальные антенны.

- Разработка новых материалов и технологий, таких как нанотехнологии и 3D-печать, ожидается, что дополнительно повысит возможности LDS.

- Ожидается, что процесс станет более распространенным, с увеличением внедрения в различных отраслях, включая медицинские технологии, автомобильную промышленность и потребительскую электронику.

- Будущие разработки сосредоточены на повышении производительности, эффективности и экономической целесообразности технологии LDS.

Заключение

- В заключение, технология LDS является мощным инструментом для производства компонентов с уникальными антенными паттернами и сложными дизайнами.

- Процесс предлагает несколько преимуществ, включая снижение затрат на сборку, улучшение беспроводных характеристик и возможность создания сложных дизайнов.

- Процесс LDS состоит из литья под давлением, лазерной активации и металлизации, и требует специализированного оборудования и экспертизы.

- Технология имеет широкий спектр применений, включая медицинские устройства, автомобильную промышленность и потребительскую электронику.

- Ожидается, что LDS продолжит развиваться, с прогрессом в лазерной обработке, металлизации и науке о материалах что позволит создавать более сложные дизайны и уникальные антенны.

Экономические и экологические последствия

- Экономические последствия технологии LDS значительны, так как она позволяет снизить затраты на сборку и создавать сложные дизайны.

- Процесс также имеет экологические последствия, поскольку уменьшает потребность в дополнительных материалах и минимизирует отходы.

- Использование технологии LDS также может снизить углеродный след производства, поскольку позволяет создавать более эффективные и компактные компоненты.

- Ожидается, что процесс также положительно скажется на экономике, создавая новые рабочие места и отрасли.

- Экономические и экологические последствия технологии LDS делают ее привлекательным выбором как для производителей, так и для потребителей.

Ссылки для справки:

- Молдированный межсоединительный устройство – Википедия https://en.wikipedia.org/wiki/Molded_interconnect_device

- Технология 3D-MID с лазерной структуризацией (LDS) – LPKF https://www.lpkf.com/en/industries-technologies/electronics-manufacturing/3d-mids-with-laser-direct-structuring-lds

- Что такое молдированные межсоединительные устройства или MID? – Altium https://resources.altium.com/p/what-are-molded-interconnect-devices-or-mids

- Что такое молдированные межсоединительные устройства? – EDN https://www.edn.com/what-are-molded-interconnect-devices/

- Цепочки процессов для производства формованных устройств межсоединений – ResearchGate https://www.researchgate.net/publication/225625164_Process_chains_for_the_manufacturing_of_molded_interconnect_devices

- Быстрый и гибкий метод производства 3D формованных устройств межсоединений – ScienceDirect https://www.sciencedirect.com/science/article/pii/S1875389210005109

- Литье под давлением – Wikipedia https://en.wikipedia.org/wiki/Injection_moulding

- Процесс литья под давлением – ScienceDirect Topics https://www.sciencedirect.com/topics/engineering/injection-moulding-process

- Передовые методы литья под давлением: обзор – PMC (NIH) https://pmc.ncbi.nlm.nih.gov/articles/PMC10489002/

- Литье пластмасс под давлением – SpringerLink https://link.springer.com/chapter/10.1007/978-1-4615-7604-4_5