Высокопрочная болтовая сталь: Понимание науки, лежащей в основе прочных крепежных элементов

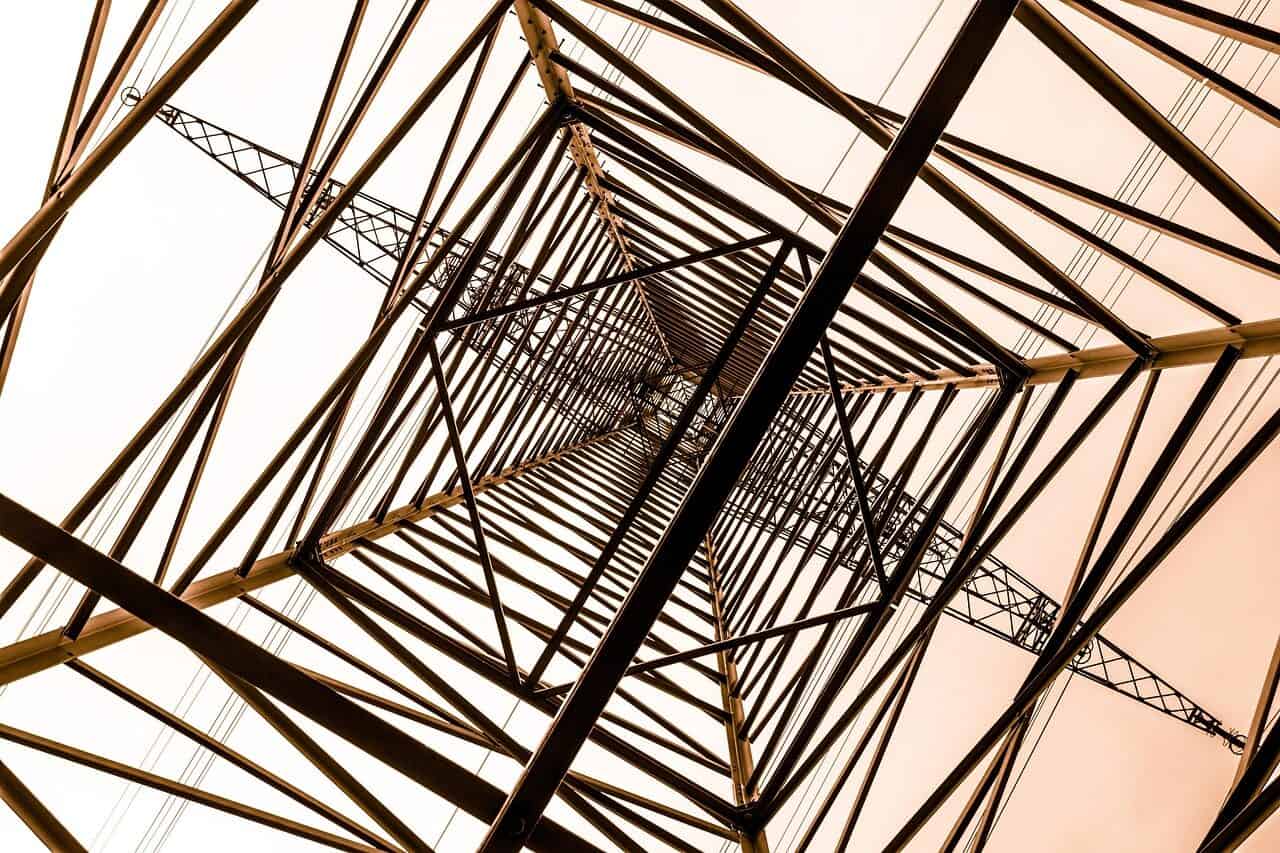

Высокопрочные болты — это скрытые чемпионы современного строительства и инженерии. Они выдерживают огромные веса, противостоят невероятным силам и обеспечивают безопасность конструкций — от высоких небоскребов и длинных мостов до мощных ветряных турбин и тяжелых заводских машин. Хотя мы видим их повсюду, наука, лежащая в основе того, что делает эти крепежные элементы такими прочными, — высокопрочная болтовая сталь — сложна и тщательно разработана. Это не обычная сталь; это особый тип материала, изготовленный с точной смесью химических веществ и тщательно контролируемыми процессами нагрева. Сочетание специфических металлических добавок и термообработки превращает обычную сталь в высокоэффективную деталь, способную выдерживать жесткие требования критически важных работ.

Эта статья представляет собой полное техническое руководство для инженеров, материаловедов и специалистов по закупкам. Мы разберем материаловедение, лежащее в основе высокопрочной болтовой стали, переходя от основных принципов к реальному использованию. Цель состоит в том, чтобы дать вам глубокие знания, необходимые для эффективного выбора, спецификации и устранения неисправностей этих критически важных деталей. Мы рассмотрим:

- Основную металлургию и роль ключевых металлических добавок.

- Критические производственные и процессы термообработки которые создают прочность.

- Руководство по пониманию общих международных стандартов и марок стали.

- Подробный взгляд на механические свойства, выходящие за рамки простой прочности на растяжение.

- Практический анализ общих видов отказов и их основных причин.

- Основы для выбора правильной стали для вашего применения.

Наука о прочности

Удивительные характеристики высокопрочного болта начинаются на атомном уровне. Основой для большинства высокопрочных болтовых сталей является среднеуглеродистая сталь, обычно содержащая от 0,30% до 0,50% углерода по весу. Это содержание углерода обеспечивает прочную основу для твердости, но именно тщательное добавление других металлических элементов и последующая манипуляция кристаллической структурой стали, или микроструктурой, раскрывает ее полный потенциал.

Во время производства термообработка используется для преобразования внутренней структуры стали. Цель состоит в том, чтобы создать мелкозернистую, сильно деформированную микроструктуру, в основном состоящую из отпущенного мартенсита. Мартенсит — это чрезвычайно твердая и прочная, но хрупкая фаза, образующаяся при быстром охлаждении стали от высокой температуры. Последующий процесс отпуска частично снимает внутренние напряжения и улучшает структуру, обменивая небольшое количество твердости на значительное увеличение ударной вязкости и гибкости. Это приводит к наилучшему балансу свойств, необходимых для надежного крепежа. Понимание роли каждого металлического элемента является ключом к пониманию того, как достигается этот баланс.

Ключевые ингредиенты

Металлические элементы — это «специи» сталеплавки. Маленькие, точные добавки могут оказывать огромное влияние на реакцию материала на термообработку и его конечные рабочие свойства.

- Углерод (C): как основной закаливающий агент в стали, углерод увеличивает твердость и растяжимость по мере повышения своей концентрации. Однако это имеет свою цену. Более высокое содержание углерода также снижает гибкость и ударную вязкость, делая сталь более хрупкой. Уровень углерода в высокопрочной болтовой стали поэтому является тщательно контролируемым компромиссом.

- Марганец (Mn): марганец — важный элемент, выполняющий две основные функции. Он действует как очиститель при производстве стали, удаляя примеси. Более важно для характеристик — он значительно улучшает закаливаемость — способность стали образовывать мартенсит при закалке. Это позволяет эффективно закаливать более толстые секции болтов.

- Хром (Cr): хром — универсальный сплав, который повышает закаливаемость, износостойкость и ударную вязкость. Его наиболее известный вклад — увеличение коррозионной стойкости, хотя в большинстве высокопрочных болтовых сталей его количество обеспечивает лишь умеренную защиту по сравнению с настоящими нержавеющими сталями.

- Молибден (Mo): молибден — мощный легирующий элемент, особенно для применений при высоких температурах. Он повышает прочность при высоких температурах (устойчивость к ползучести) и значительно улучшает закаливаемость. Критически важно, он также помогает снизить хрупкость при отпуске, феномен, при котором сталь может стать хрупкой, если держать ее в определенном температурном диапазоне слишком долго.

- Бор (B): используется в очень малых, точно контролируемых количествах (часто в частях на миллион), бор — самый мощный закаливающий агент. Он значительно увеличивает закаливаемость низко- и среднеуглеродистых сталей. Это позволяет инженерам достигать очень высоких уровней прочности при меньшем содержании углерода, что, в свою очередь, улучшает ударную вязкость и свариваемость материала.

| Легирующий элемент | Основные функции(и) | Влияние на характеристики |

| Углерод (C) | Повышает твердость и растяжимость | Фундаментальный элемент для достижения прочности; требует тщательного контроля, чтобы избежать хрупкости. |

| Марганец (Mn) | Улучшает закаливаемость, очищает сталь | Позволяет эффективно закаливать более толстые секции и повышает ударную вязкость. |

| Хром (Cr) | Повышает закаливаемость, коррозионную стойкость, износостойкость | Ключевой элемент для характеристик в условиях умеренной коррозии и при износных нагрузках. |

| Молибден (Mo) | Повышает прочность при высоких температурах, ударную вязкость, закаливаемость | Предотвращает хрупкость термического расширения и сохраняет прочность при эксплуатации при высоких температурах. |

| Бор (B) | Значительно увеличивает закаляемость в низкоуглеродистых сталях | Позволяет достигать высокой прочности при меньшем содержании углерода, улучшая свариваемость и ударную вязкость. |

От сырой стали до готового болта

Путь от сырого стального бруска до готового высокопрочного болта — это многоступенчатый процесс, в котором механическая формовка и термическая обработка тесно связаны. Процесс обычно начинается с горячего или холодного волочения стальной проволоки до точного диаметра, необходимого для болта. Этот процесс холодной обработки сам по себе увеличивает прочность стали и улучшает ее поверхность. Затем проволока подается в оборудование, которое кует головку и, для многих типов болтов, накатывает резьбу. Формовка резьбы лучше, чем резьбовая нарезка, поскольку он холодной обработкой формирует поток зерен, идущий по форме резьбы, что делает крепеж более прочным и устойчивым к усталости.

Хотя формовка важна, наиболее критической фазой в развитии конечных свойств стали для высокопрочных болтов является цикл термической обработки. Для подавляющего большинства этих крепежных изделий это включает точно контролируемый процесс закалки и отпускания (Q&T). Эта двухэтапная термическая обработка преобразует внутреннюю микроструктуру стали, обеспечивая заданные механические свойства.

Процесс Q&T

Цикл закалки и отпуска — основа производства высокопрочной стали. Каждый этап должен выполняться с точностью, чтобы конечный продукт соответствовал проектным характеристикам по прочности, гибкости и ударной вязкости.

- Шаг 1: нагревание (аустенитизация): сформированные болты нагреваются в контролируемой атмосфере печи до определенной температуры, обычно между 830-860°C. При этой температуре кристаллическая структура стали превращается в аустенит — фазу с кубической решеткой с центром на грани. Эта структура способна растворять углерод и легирующие элементы в твердом растворе, эффективно «сбросив» микроструктуру стали и подготовив ее к следующему важному этапу.

- Шаг 2: закалка: сразу после нагрева болты быстро охлаждаются погружением в закаливающую среду, такую как масло, воду или специализированный полимер. Это быстрое охлаждение, или закалка, не позволяет структуре аустенита достаточно времени превратиться обратно в более мягкие фазы, характерные для необработанной стали. Вместо этого атомы углерода захватываются в сильно деформированную тетрагональную решетку, известную как мартенсит. Эта мартенситная структура чрезвычайно твердая и прочная, но также очень хрупкая. Скорость закалки критична; если она слишком медленная, не будет достигнута полностью мартенситная структура, и требуемая прочность не будет достигнута.

- Шаг 3: отпускание: последний этап — отпускание хрупких после закалки болтов. Он включает повторный нагрев до более низкой температуры — от 350°C до 650°C, в зависимости от конкретного сорта и желаемых конечных свойств. Болты выдерживаются при этой температуре определенное время, затем охлаждаются. Этот процесс снижает чрезмерную твердость и внутренние напряжения мартенсита, позволяя микроструктуре расслабиться и образовать мелкие карбидные частицы. Отпуск значительно увеличивает гибкость и ударную вязкость материала. Температура отпуска — основной регулируемый параметр; более низкая температура отпуска дает более высокую прочность и твердость, а более высокая — меньшую прочность, но большую гибкость и ударную вязкость.

После термической обработки болты могут проходить поверхностные обработки такие как фосфатирование для защиты от коррозии и смазки, или гальванизация для более надежной защиты от коррозии. Однако электроосаждение или горячее цинкование высокопрочных сталей (обычно с пределом прочности выше 150 кси) создает значительный риск хрупкости из-за водорода, что может привести к катастрофическому разрушению, требующему тщательного управления через выбор материала и послепокрасочные процессы выпекания.

Понимание стандартов

Для обеспечения надежности и совместимости высокопрочные болты и их исходные материалы регулируются строгими международными стандартами. Организации, такие как ASTM International, Международная организация по стандартизации (ISO) и Европейский комитет по стандартизации (EN), публикуют подробные спецификации, определяющие химический состав, механические свойства, размеры и требования к испытаниям. Эти стандарты — язык инженерии, позволяющий проектировщику в одной стране указывать болт, который можно надежно приобрести у производителя в другой.

Для проектов в России наиболее распространены стандарты, опубликованные ASTM International. Эти спецификации предоставляют четкую дорожную карту для инженеров и специалистов по закупкам, определяя различные классы болтов для конкретных применений — от общего назначения машин до критических конструктивных соединений и сосудов под высоким давлением. Понимание ключевых различий между этими распространенными классами является основой правильного выбора болтов.

Распространенные классы ASTM

Каждый стандарт ASTM охватывает определённый набор требований, адаптированных для конкретной среды эксплуатации. Класс болта определяет его уровень прочности и тип используемой стали.

- ASTM F3125 / A325: Это один из наиболее распространённых стандартов для конструкционных болтов, используемых в соединениях из стали в зданиях и мостах. Они изготовлены из среднеуглеродистой стали. Стандарт F3125 является недавним объединением, которое теперь включает устаревшие спецификации A325, A490, F1852 и F2280 в один комплексный документ. Болты типа 1 A325 являются базовыми для конструкционных применений.

- ASTM F3125 / A490: Также входящие в стандарт F3125, болты типа 1 A490 обеспечивают значительно более высокую растяжимую и предел текучести, чем болты A325. Они изготовлены из закалённой и отпускной легированной стали и предназначены для высоконагруженных конструкционных соединений, где требуется большая предварительная нагрузка и сдвиговая способность. Из-за их высокой прочности они более подвержены хрупкости при воздействии водорода и не подлежат гальванизации.

- ASTM A193 Класс B7: Этот стандарт охватывает сплавные стальные материалы для болтов, используемых при высоких температурах и давлениях. Болты и шпильки B7 широко применяются в нефтяной, газовой и нефтехимической промышленности для крепления фланцев на сосуды под давлением, клапаны и трубопроводы. Материал — хром-молибденовая (Cr-Mo) сплавная сталь, закалённая и отпущенная для обеспечения отличной прочности как при комнатной температуре, так и при высоких температурах.

- ASTM A354 Класс BD: Этот стандарт охватывает закалённые и отпускные болты, шпильки и другие внешне резьбовые крепежи диаметром до 4 дюймов. Класс BD — это высокопрочный класс с механическими свойствами, очень похожими на ASTM A490. Однако он является универсальным стандартом, что делает его подходящим для широкого спектра применений в машиностроении, автомобильной промышленности, анкерных системах и общем строительстве, где не применяются специальные правила для конструкционной стали.

| Класс | Диапазон номинальных размеров (дюймы) | Минимальная растяжимая прочность (ksi) | Минимальный предел текучести (ksi) | Тип основного материала | Области применения |

| F3125 / A325 | 1/2 до 1-1/2 | 120 (для размеров ≤ 1″), 105 (для размеров > 1″) | 92 (для размеров ≤ 1″), 81 (для размеров > 1″) | Среднеуглеродистая сталь | Конструкционные соединения из стали, здания, мосты |

| F3125 / A490 | 1/2 до 1-1/2 | 150 – 173 | 130 | Легированная сталь | Высоконагруженные конструкционные соединения, применения, требующие более высокой предварительной нагрузки |

| A193 / B7 | До 2-1/2 | 125 | 105 | Хромомолибденовая легированная сталь | Фланцы для высокотемпературных/высоконапорных условий, сосуды под давлением, клапаны |

| A354 / BD | От 1/4 до 4 | 150 | 130 | Закаленная и отпускная легированная сталь | Общая инженерия, машиностроение, анкерные болты, автомобильная промышленность |

Понимание механических свойств

Хотя минимальная растяжимая прочность является основным показателем для любого высокопрочного болта, умный инженерный анализ требует более полного понимания поведения материала. Опора на один показатель может привести к неправильному или даже опасному выбору материала. По-настоящему надежный проект учитывает комплекс механических свойств, которые в совокупности определяют, как болт будет вести себя в условиях сложной реальной эксплуатации. Производительность стали для высокопрочных болтов определяется не только её прочностью, но и гибкостью, ударной вязкостью и сопротивлением усталости.

Критические показатели эффективности

- Предел текучести: для инженера-проектировщика предел текучести часто является самым важным свойством. Он показывает напряжение, при котором материал начинает деформироваться постоянно. В то время как растяжимая прочность определяет максимальную нагрузку, которую болт может выдержать до разрушения, любое превышение предела текучести приведет к постоянной растяжке болта, что вызывает потерю предварительной нагрузки и нарушение соединения. Расчетные данные почти всегда основаны на пределе текучести с применением соответствующего коэффициента безопасности.

- Гибкость и удлинение: гибкость — это способность материала деформироваться перед разрушением. Обычно измеряется в процентах удлинения и проценте уменьшения площади при растяжении. Гибкий материал, как скрепка, может значительно сгибаться и растягиваться, прежде чем сломаться. Эта характеристика важна по нескольким причинам. Она позволяет локализовать yielding при концентрации напряжений, перераспределяя нагрузку и предотвращая раннее разрушение. Кроме того, она служит видимым предупреждением о перегрузке — растянутый болт ясно показывает, что соединение подверглось нагрузкам за пределами проектных возможностей.

- Ударная вязкость (ударная прочность): ударная вязкость — это способность материала поглощать энергию и сопротивляться разрушению, особенно при внезапных, высокоскоростных нагрузках (ударе). Это не то же самое, что прочность. Материал может быть очень прочным, но хрупким (как стекло), или иметь меньшую прочность, но быть очень стойким (как мягкая сталь). Для приложений с ударными нагрузками или при низких температурах важна именно ударная вязкость. Обычно измеряется с помощью испытания на удар по Шарпи В-образной вырезке, которое определяет энергию, поглощенную образцом при ударе маятником.

- Усталостная прочность: многие соединения на болтах подвергаются повторяющимся или меняющимся нагрузкам, например, в двигателях, вибрационных машинах и мостах под движением. В таких условиях болт может выйти из строя при напряжении значительно ниже предела текучести из-за процесса, называемого усталостью. Усталостная прочность, или предел выносливости, — это максимальное напряжение, которое материал может выдержать за заданное количество циклов без разрушения. Этот показатель сильно зависит от качества поверхности болта, метода изготовления резьбы (прокатанные резьбы лучше), и, что наиболее важно, от величины установленной предварительной нагрузки.

- Твердость: твердость — это мера сопротивления материала локальной пластической деформации, такой как царапина или вмятина. Обычно измеряется с помощью тестов по Роквеллу или Бринеллю. Для стали болтов твердость является отличным индикатором их растяжимой прочности и износостойкости. Часто используется как контроль качества во время производства, потому что испытание на твердость быстрое, неразрушающее и дает надежный показатель успешности термической обработки.

Когда болты выходят из строя

Большинство отказов крепежных элементов не связано с «плохим болтом» или дефектом самого материала. С точки зрения опытного аналитика отказов, коренная причина почти всегда связана с несоответствием возможностей болта требованиям его применения. Это может быть вызвано неправильными расчетами, неправильным выбором материала для условий эксплуатации или, чаще всего, неправильной процедурой установки. Понимание характерных металлургических признаков распространенных видов отказов — важнейшее диагностическое умение для любого инженера или техника, ответственного за целостность болтовых соединений. Анализируя поверхность разрушения и понимая механизм, мы можем определить причину и принять эффективные меры по исправлению.

Диагностика причины

Каждый режим отказа оставляет за собой характерные признаки на поверхности разрушения. Тщательное визуальное исследование, часто с помощью микроскопа, может раскрыть историю события отказа.

- Отказ из-за перегрузки: это самый простой режим отказа, происходящий, когда одно событие нагрузки превышает предел прочности на растяжение болта. Гибкая перегрузка характеризуется значительной пластической деформацией, включая «усадку» (локальное уменьшение диаметра) и поверхность разрушения в виде «чашки и конуса», которая выглядит матовой и волокнистой. Хрупкая перегрузка, напротив, показывает мало или совсем не показывает пластической деформации и имеет яркую, зернистую поверхность разрушения. Обычно это указывает на недостаточную стойкость материала или наличие предшествующих дефектов.

- Усталостный отказ: это постепенный отказ, вызванный многократной нагрузкой. Он начинается с микротрещины, обычно в зоне высокого концентратора напряжений, например, у корня резьбы. С каждым циклом нагрузки трещина медленно растет по поперечному сечению болта. Этот этап роста оставляет характерные «пляжные метки» на поверхности разрушения, которые представляют собой концентрические волны, исходящие из точки возникновения трещины. В конечном итоге оставшееся поперечное сечение становится слишком малым для поддержки нагрузки, и происходит окончательный, внезапный отказ в виде перегрузочного разрушения. Наличие пляжных меток — окончательный признак усталостного отказа, часто вызванного недостаточной предварительной натяжкой (натяжением болта).

- Водородная хрупкость: это особенно коварный и опасный режим отказа, так как он может произойти без предупреждения и при уровнях напряжений значительно ниже предела текучести материала. Происходит, когда атомарный водород попадает в кристаллическую решетку стали, обычно во время производства (например, кислотная пассивация, электроосаждение) или из-за коррозии в эксплуатации. Атомы водорода снижают гибкость стали, что приводит к катастрофическому хрупкому разрушению. Отказ может быть отсроченным, происходящим через часы или даже дни после затяжки болта. Высокопрочные стали (с более чем ~150 ksi растяжения) особенно подвержены этому. Поверхность разрушения обычно межкристаллическая, то есть трещина идет по границам зерен стали.

- Коррозионное растрескивание под напряжением (SCC): SCC — это хрупкий отказ, вызванный совокупностью трех факторов: восприимчивым материалом, постоянным растягивающим напряжением (от предварительной натяжки) и определенной коррозионной средой. Если любой из этих трех факторов устранить, SCC не произойдет. Различные сплавы подвержены разным средам; например, некоторые нержавеющие стали склонны к SCC в хлоридсодержащих средах. Отказ проявляется в виде сети тонких ветвящихся трещин, которые могут быть межкристаллическими или транскристаллическими (проходящими через зерна).

| Режим отказа | Типичные визуальные признаки | Вероятная металлургическая причина / состояние | Стратегии предотвращения |

| Гибкая перегрузка | Значительная усадка, поверхность разрушения в виде «чашки и конуса», матовый/волокнистый вид. | Нагрузка превысила предел прочности на растяжение материала. | Правильный выбор размера/класса болта; проверка расчетов нагрузки. |

| Усталость | «Пляжные метки», исходящие из точки возникновения трещины; зона окончательного разрушения часто шероховатая. | Многократная нагрузка выше выносливого предела материала, часто из-за недостаточной предварительной натяжки. | Обеспечьте правильную предварительную натяжку (крутящий момент); проектируйте для минимизации концентрации напряжений. |

| Водородная хрупкость | Хрупкое межкристаллическое разрушение без усадки; отказ может быть отсроченным после затяжки. | Водород, введенный во время производства (покрытие) или эксплуатации (коррозия). | Используйте болты с термической обработкой после покрытия; выбирайте подходящие покрытия; контролируйте окружающую среду. |

| Коррозионное растрескивание под напряжением (SCC) | Трещины хрупкие, разветвленные, межкристаллические или транскристаллические. | Длительное растягивающее напряжение в определенной коррозионной среде (например, хлориды, сульфиды). | Выберите материал, устойчивый к конкретной среде; используйте защитные покрытия; уменьшайте остаточные напряжения. |

Выбор правильной стали

Выбор подходящей высокопрочной болтовой стали — это не поиск «лучшего» материала, а методический процесс определения «правильного» материала для конкретного применения. Самый прочный, твердый болт редко является лучшим выбором. Оптимальный выбор — это тщательно продуманный компромисс, сочетающий механические свойства, устойчивость к окружающей среде и стоимость с требованиями конкретного проекта. Объединив техническую информацию, инженер-конструктор может подойти к этой задаче с ясной, логической основой, основанной на задавании правильных вопросов.

Ключевые критерии выбора

Этот процесс можно структурировать как серию критических вопросов. Ответы на них помогут вам определить наиболее подходящую марку и спецификацию материала.

- Каковы требования к нагрузкам? Первый шаг — охарактеризовать силы, которым должен противостоять болт. Основная нагрузка статическая (постоянная) или динамическая (изменяющаяся)? Какова величина растягивающих и сдвиговых нагрузок? Этот анализ поможет определить минимальную требуемую предел прочности на yielding, растяжение и, для динамических применений, важность усталостной прочности.

- Какова рабочая среда? Окружающая среда играет важную роль. Какой диапазон рабочих температур? Будет ли болт подвергаться воздействию влаги, соли, промышленных химикатов или других коррозионных агентов? Ответы на эти вопросы определят необходимость использования специальных сплавов, обеспечивающих высокотемпературную прочность (например, молибден), или необходимость защитных покрытий. В условиях высокой коррозии может потребоваться материал с меньшей прочностью, но большей устойчивостью, например, нержавеющая сталь.

- Каковы последствия отказа? Является ли соединение с болтами частью критической системы, где отказ может иметь катастрофические последствия, или это некритичное применение? Для критических соединений важны такие свойства, как ударная вязкость и гибкость. Более прочный материал более устойчив к разрушению при неожиданных ударных нагрузках, а гибкий материал может предупредить о перегрузке до полного отказа. Этот анализ напрямую влияет на требуемые коэффициенты безопасности в проектировании.

- Есть ли ограничения по производству или сборке? Необходимо учитывать весь жизненный цикл. Будет ли болт покрыт или оцинкован? Если да, то необходимо учитывать риск хрупкости при воздействии водорода, возможно, выбирая материал с меньшей прочностью или указывая на необходимость термообработки после покрытия. Есть ли необычные задачи при сборке, которые могут привести к нагрузкам вне оси?

- Какие нормативные документы и стандарты применимы? Многие применения, особенно в строительной инженерии, аэрокосмической отрасли и проектировании сосудов под давлением, регулируются строгими отраслевыми кодексами (например, AISC для строительной стали, ASME для сосудов под давлением). Эти стандарты часто требуют использования определенных марок и спецификаций болтов ASTM или ISO и предписывают процедуры установки и инспекции. Соблюдение требований обязательно.

Заключение: скрытая прочность

Выдающаяся характеристика высокопрочного болта — это не случайность; это прямой и предсказуемый результат его базовой материаловедческой основы. Целостность наших самых амбициозных инженерных проектов зависит от точного контроля химического состава и тепловой истории высокопрочной болтовой стали, из которой изготовлены эти крепежи Путешествие от тщательно разработанного сплава до готового, термообработанного болта — свидетельство силы прикладной металлургии.

Мы увидели, как несколько десятых долей процента углерода могут обеспечить фундаментальную прочность, как следовые количества бора могут значительно повысить закаливаемость, и как молибден может сохранять эту прочность при высоких температурах. Мы разобрали критический процесс закалки и отпусков, термообработку, создающую прочную мартенситную микроструктуру, необходимую для высокой производительности. Понимая язык стандартов, таких как ASTM F3125 и A193, мы можем уверенно указывать материалы для любых применений.

В конечном итоге, глубокое понимание полного набора свойств материала — предел прочности, гибкость, ударная вязкость и усталостная сопротивляемость — отделяет адекватный дизайн от исключительной инженерии. Распознавание признаков отказов, таких как усталость и хрупкость при воздействии водорода, превращает нас из реактивных решателей проблем в проактивных проектировщиков. Тщательное понимание высокопрочной болтовой стали — первый и самый важный шаг к созданию более безопасных, надежных и долговечных машин и конструкций будущего.

- ASTM International – Испытания материалов и стандарты https://www.astm.org/

- Стандарты SAE International — стандарты в области автомобильной и аэрокосмической инженерии https://www.sae.org/

- ASME – Американское общество машиностроителей https://www.asme.org/

- Институт промышленных крепежных изделий (IFI) https://www.indfast.org/

- NIST – Национальный институт стандартов и технологий https://www.nist.gov/

- ISO – Международная организация по стандартизации https://www.iso.org/

- ASM International — Общество информации о материалах https://www.asminternational.org/

- ANSI — Американский национальный институт стандартов https://www.ansi.org/

- Наука и инженерия материалов — Topics ScienceDirect https://www.sciencedirect.com/topics/materials-science

- Общество минералов, металлов и материалов (TMS) https://www.tms.org/