Обработка специальных крепежных элементов: Полное руководство по созданию высокопроизводительных крепежных изделий

Особые крепежные элементы — специально разработанные детали, которые работают в тяжелых условиях, где обычные болты и винты сломаются. В отличие от обычных крепежных изделий, которые можно купить в любом магазине, эти крепежи используются в самолетах, медицинском оборудовании, судах и других важных сферах, где отказ может быть опасен. Их особые свойства — такие как работа в экстремальной жаре, невероятная прочность или сопротивление коррозии — не зависят только от металла. Вместо этого они достигаются благодаря серии тщательно контролируемых этапов производства. Изготовление особого крепежа — это как путешествие трансформации. Это руководство дает дорожную карту этого процесса, разбивая основные шаги, превращающие необработанный металл в критически важное оборудование. Мы рассмотрим важную роль материаловедения, основные методы производства формовки и резки, а также другие ключевые аспекты. процесс улучшения металла термической обработкой, процесс нанесения защитного покрытия и последний этап тщательного контроля качества.

Основы производительности

Выбор правильного материала — самый важный первый шаг в обработке специальных крепежных изделий. Этот выбор определяет все последующие этапы производства и в конечном итоге влияет на качество работы крепежа. Весь процесс основан на сочетании природных свойств металла с методами производства, используемыми для его формовки и улучшения.

Как работает металлургия

Металловедение — это область, которая связывает состав металлов с их механическими характеристиками. Для специальных крепежных элементов важны такие свойства, как прочность на растяжение (способность выдерживать растягивающую силу), сопротивление сдвигу (устойчивость к боковым силам), усталостная прочность (долговечность при многократных нагрузках), коррозионная стойкость и поведение при экстремальных температурах. Это не случайные числа — они напрямую зависят от элементов, входящих в состав металла, и от его микроскопической структуры. В базовый металл добавляют различные элементы для достижения определённых свойств. Хром делает металлы более коррозионностойкими и твёрдыми. Молибден повышает прочность при высоких температурах. Никель улучшает пластичность и сопротивление коррозии. Ванадий делает зернистую структуру мельче, увеличивая ударную вязкость и сопротивление ударам. Мастерство в специальное производство крепежных элементов Суть заключается в контроле структуры зерна посредством обработки для раскрытия полного потенциала материала.

Руководство по выбору материала

Среда, в которой будет использоваться крепеж, определяет выбор материала. Болт для шасси самолета требует невероятной усталостной прочности, в то время как крепеж в химическом реакторе нуждается в превосходной коррозионной стойкости. Мы используем систематический подход к выбору материала, руководствуясь требованиями применения.

Таблица 1: Руководство по выбору материала для специальных крепежных элементов

| Класс материала | Пример конкретного сплава | Ключевые характеристики | Оптимальные приложения | Обоснование обработки |

| Титановый сплав | Ти-6Ал-4В | Высокое соотношение прочности к весу, отличная коррозионная стойкость. | Аэрокосмические конструкции, медицинские имплантаты, морское оборудование. | Трудно обрабатывается на станке; требует вакуумной термообработки; подвержен заеданию. |

| Никелевые сверхсплавы | Инконель 718 | Обеспечивает высокую прочность при экстремальных температурах; устойчивость к ползучести. | Газотурбинные двигатели, камеры сгорания, ядерные применения. | Крайне сложно для машины; требует специализированного решения и термической обработки старения. |

| PH нержавеющие стали | 17-4 ФЕРИТИЧЕСКАЯ Сталь Модель 17-4 PH | Высокая прочность, хорошая коррозионная стойкость, закаляемость термической обработкой. | Запчасти для клапанов, шестерни, оборудование для химической обработки. | Требуется закалка путём осадочного упрочнения (старение) после изготовления. |

| Легированные стали | 4140 / 4340 | Высокая прочность на растяжение, ударная вязкость и сопротивляемость усталости. | Высокопрочные автомобильные болты, конструкционные соединения, шасси. | Должна быть закалена и отпускована; требует защитного покрытия для защиты от коррозии. |

Дизайн для легкого производства

Конструкция крепежного элемента тесно связана с тем, как он изготавливается. Проектирование для производительности (DFM) — важный инженерный принцип, при котором дизайн оптимизируется под процесс производства. Для специальных крепежных элементов это означает учет того, как будут формироваться геометрические особенности. Радиус кривой между головкой и стержнем, например, — это не просто требование к размеру, а критическая особенность, которая влияет на концентрацию напряжений и лучше всего формируется ковкой. Выбор формы резьбы, такой как резьба J-образной формы с большим радиусом корня, является дизайнерским решением, сделанным специально для повышения усталостной прочности и хорошей совместимости с производственным процессом. нарезание резьбы процесс. Точные допуски могут потребовать использование ЧПУ обработки вместо ковки, что влияет на стоимость и механические свойства. DFM обеспечивает, чтобы окончательный дизайн не только работал, но и мог быть произведен таким образом, чтобы максимально повысить его эксплуатационные характеристики.

Основные производственные процессы

После выбора материала необработанный металл должен быть сформирован в основную форму крепежа. Это осуществляется с помощью двух основных групп процессов: ковки и обработки. Выбор между ними является фундаментальным инженерным решением, основанным на материале, форме, объеме производства и, что наиболее важно, требуемых механических свойствах.

Процессы ковки

Ковка — это производственный процесс, включающий формирование металла с помощью локализованных сил сжатия. Это процесс формовки, а не резки, что существенно влияет на внутреннюю структуру материала.

Холодная ковка

При холодной ковке, также известной как холодное штамповка, проволока или заготовка из стальной или другой металлопрокатной продукции формируется при комнатной температуре с помощью серии матриц. Материал вынужден течь в полость матрицы, формируя головку и стержень. Поскольку процесс выполняется ниже температуры рекристаллизации материала, он вызывает упрочнение за счет деформации, что значительно повышает прочность на растяжение и твердость крепежных изделий. Преимущества многочисленны: исключительная точность размеров, гладкая поверхность, которая часто не требует дополнительных операций, и высокая скорость производства. Однако высокие силы, необходимые для процесса, ограничивают его более гибкими материалами и менее сложными формами.

Горячая ковка

Горячая ковка выполняется выше температуры рекристаллизации материала. Нагрев металла делает его более гибким и формуемым, что позволяет создавать более сложные формы и использовать высокопрочные сплавы, которые невозможно формировать холодным методом. Главное преимущество горячей ковки, особенно для критичных крепежных элементов, — это влияние на зернистую структуру. Вместо разрезания по зерну материала, горячая ковка заставляет зерна течь и следовать контуру крепежа, особенно в критическом изгибе головки и стержня. Такой непрерывный поток зерен устраняет внутренние точки напряжения, характерные для обработанных на станке деталей, и значительно повышает усталостную прочность и сопротивление срезу. Это основная причина, по которой горячая ковка необходима для многих критичных болтов для авиационной и двигательной промышленности, где важна многократная нагрузка.

Обрабатывающие процессы

Обработка — это удаляющий материал процесс, при котором из заготовки снимается лишний материал для достижения желаемой формы. Он предлагает другой набор преимуществ и является необходимым для определенных видов специальных крепежных изделий.

Токарная и фрезерная обработка с ЧПУ

Обработка с числовым программным управлением (ЧПУ) с помощью режущих инструментов точно удаляет материал из стальной или другой металлической заготовки. Токарка используется для создания цилиндрических элементов, таких как стержень и резьба, а фрезерование — для формирования сложных форм головки или других элементов. Обработка с ЧПУ — идеальный метод для производства крепежных изделий с очень сложными формами, которые невозможно сформировать ковкой. Также это наиболее экономичный выбор для небольших серий или прототипов, так как не требует дорогого индивидуального инструмента, связанного с ковкой. Более того, некоторые высокопроизводительные материалы, такие как определенные никелевые сверхсплавы, настолько сложны в обработке, что единственным возможным вариантом является обработка с ЧПУ.

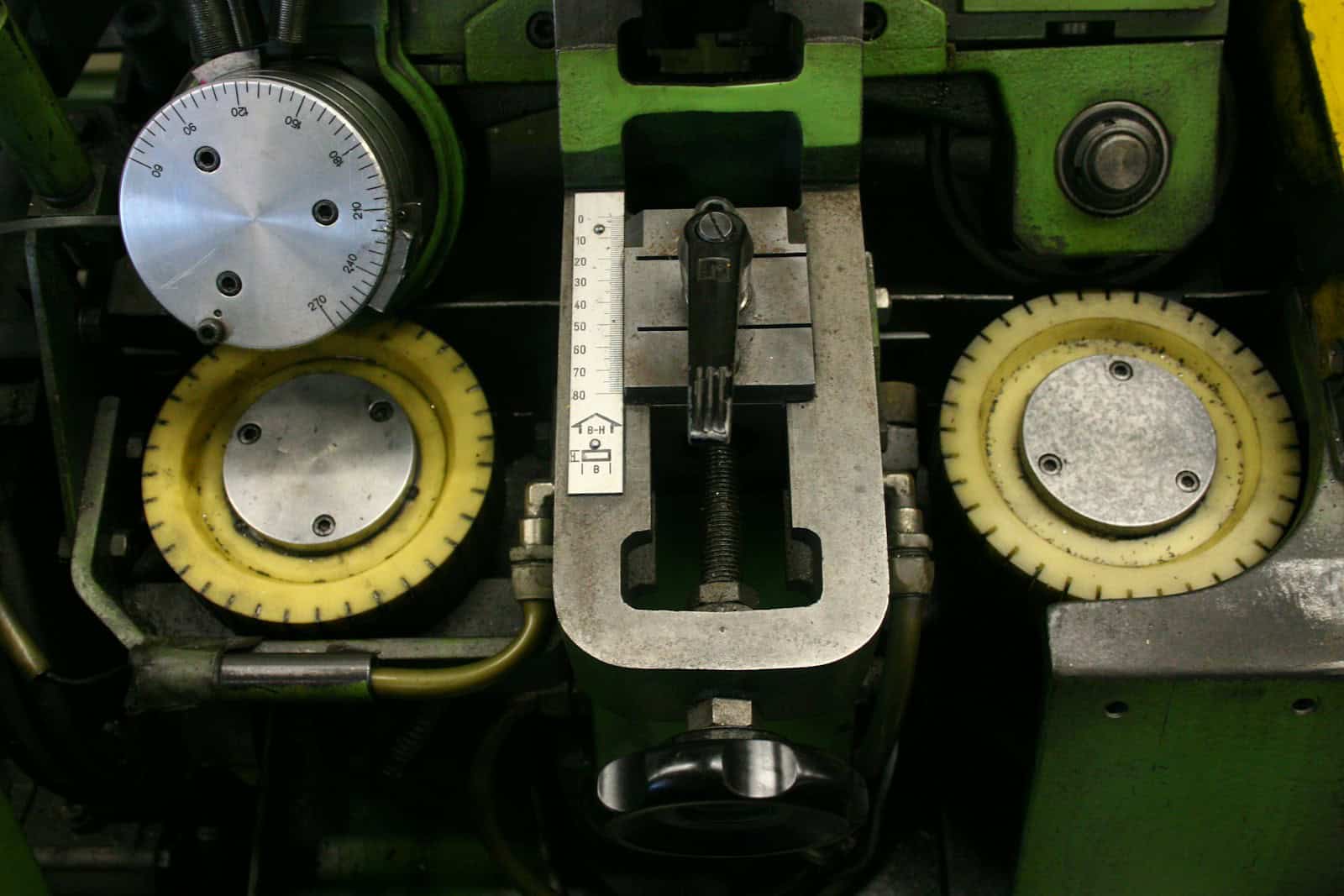

Винтовая и резьбовая обработка

Метод, используемый для создания резьбы, является одним из самых важных этапов обработки специальных крепежных изделий. Резьбу можно вырезать или формировать методом прокатки, и разница в характеристиках очень велика. Вырезание резьбы — это процесс обработки, при котором инструмент удаляет материал для формирования профиля резьбы. Этот процесс прямо прорезает зернистую структуру материала, создавая острые корни и потенциальные точки напряжения, где могут начаться усталостные трещины.

В отличие от этого, прокатка резьбы — это процесс холодного формования. Заготовка крепежного элемента прокатывается между закаленными матрицами, которые пластически деформируют поверхность, вдавливая профиль резьбы в материал. Этот процесс не удаляет материал; он перемещает его. Зернистая структура не разрезается, а заставляется течь вдоль контура резьбы. Это создает более плотную, упрочненную поверхность и, что самое важное, создает вдавленные остаточные напряжения в корне резьбы. Эти напряжения противодействуют растягивающим нагрузкам в эксплуатации, значительно увеличивая усталостную прочность крепежа. Для любых применений с вибрациями или многократными нагрузками резьба, сформированная методом прокатки, значительно превосходит вырезанную.

Сравнение процессов

Выбор между ковкой и обработкой связан с компромиссом между механическими свойствами, стоимостью и возможностями геометрической формы. Мы выбираем процесс, который обеспечивает оптимальный баланс для конкретного применения.

Таблица 2: Техническое сравнение основных производственных процессов

| Параметр | Холодная ковка | Горячая ковка | Обработка с ЧПУ |

| Механические свойства | Хорошо (упрочнена за счет упрочнения при работе) | Отлично (оптимизированный поток зерен) | Хорошо (зависит от исходного материала) |

| Устойчивость к усталости | Очень хорошо | Отлично | Удовлетворительно (может быть улучшено прокаткой резьбы) |

| Отходы материала | Минимальное | Низкая до Средней | Высокая |

| Скорость производства | Очень высокий | Высокая | Низкая до Средней |

| Стоимость инструмента | Высокая | Высокая | Низкий |

| Идеальный размер партии | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | Средний | Очень высокий |

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

Руководство по покрытиям и гальванике

Покрытия и гальваника применяются по разным техническим причинам, наиболее распространенной является защита от ржавчины. Выбор обработки определяется исходным материалом, условиями эксплуатации и гальванической совместимостью с сопрягающими компонентами. Следование отраслевым стандартам, таким как ASTM или AMS, обеспечивает контроль процесса нанесения покрытия и воспроизводимость результата.

Таблица 3: Распространенные Обработки поверхности и их технические функции

| Обработка / Покрытие | Основная функция | Общий стандарт (пример) | Типичное применение для крепежных элементов |

| Гальваника кадмия | Защита от коррозии с помощью жертвенного металла; отличная смазочность. | AMS-QQ-P-416 | Аэрокосмические конструкционные крепежи (использование снижается из-за экологических проблем). |

| Пассивирование | Улучшает естественную коррозионную стойкость нержавеющих сталей. | ASTM A967 | Все крепежные элементы из нержавеющей стали, особенно для медицинских и пищевых целей. |

| Гальваника серебра | Защита от заедания и проводимость при высоких температурах. | AMS 2410 | Гайки для двигателей высокой температуры и турбинные болты. |

| Сухой смазочный слой (MoS₂, графит) | Уменьшает трение и предотвращает заедание при установке. | AS5272 | Резьбовые крепежи из титана или нержавеющей стали для обеспечения правильной преднапряженности. |

| Фосфат и масло | Мягкая коррозионная стойкость и противозадирная защита для стали. | MIL-DTL-16232 | Автомобильные и промышленный стальные крепежи. |

Передовая обработка поверхности

Не все методы обработки поверхности являются добавочными покрытиями. Некоторые из наиболее эффективных методов изменяют свойства самого базового материала.

Обстреливание (шотпейнинг) — яркий пример. Это холодная обработка, при которой поверхность крепежа обстреливается мелкими сферическими средами (шотами). Каждый удар действует как миниатюрный молоток для обстрела, создавая небольшое вмятину. Эта пластическая деформация создает слой высокомагнитных сжимающих остаточных напряжений на поверхности и чуть ниже нее. Поскольку усталостные трещины не могут начинаться или распространяться в сжимающей среде, этот слой служит мощным барьером против усталостных отказов. Шотпейнинг — не покрытие; это неотъемлемое изменение свойств поверхности детали. Это обязательная обработка для резьб и кривых многих динамически нагруженных компонентов аэрокосмической техники, поскольку она может увеличить срок службы усталости в десять и более раз.

Процесс в действии

Чтобы объединить эти концепции, мы можем пройтись по последовательности производства реального специального крепежа. Это демонстрирует, как каждый этап обработки является осознанной и взаимосвязанной частью достижения конечных инженерных требований.

Кейс-стади: Турбинный болт

- Задача: Крепеж для турбинного сектора газовой турбины, конкретно болт из Inconel 718. Он должен сохранять экстремальную прочность при рабочих температурах до 650°C, одновременно сопротивляясь ползучести и усталости при высоких циклах от вибрации двигателя.

- Поток процесса:

- Сертификация материала: Процесс начинается с получения сертифицированного стержня из Inconel 718. Мы проверяем, что химический состав и металлургические свойства материала соответствуют строгим авиационным спецификациям, основываясь на прилагаемых отчетах о испытаниях.

- Горячая ковка: Заготовка вырезается из стержня и нагревается выше температуры рекристаллизации. Затем головка горячее куется в пресс-форме. Это делается специально для создания оптимального, непрерывного потока зерен от шейки к головке, что повышает сдвиговую и усталостную прочность в этом критическом соединении.

- Обработка раствором: После ковки заготовка подвергается термической обработке раствором. Она нагревается до высокой температуры (примерно 955°C / 1750°F) для растворения упрочняющих фаз (гамма-прайм и дельта) в твердом растворе, подготавливая материал к закалке.

- Обработка на станке: Обработанная раствором заготовка теперь относительно мягкая и может быть обработана на станке. Стержень точится до точного диаметра перед прокаткой для резьбовой операции.

- Резьбовая прокатка: Резьбы холодной прокаткой, а не резкой. Этот важный этап пластически деформирует материал стержня, создавая прочные, усталостно-устойчивые резьбы с благоприятными компрессионными остаточными напряжениями в корнях.

- Отжиг с образованием осадков: Полностью сформированный крепеж проходит двухэтапную термическую обработку старением. Его держат при определенной промежуточной температуре (например, 720°C / 1325°F), а затем при более низкой температуре (например, 620°C / 1150°F). Этот тщательно контролируемый цикл вызывает осаждение упрочняющих фаз из матрицы материала, развивая окончательную высокотемпературную прочность и сопротивление ползучести сплава.

- Обработка поверхности: Чтобы предотвратить заедание (вид износа, вызванного прилипанием между скользящими поверхностями) при сборке с высоким крутящим моментом в двигателе, резьбы покрываются серебряным покрытием в соответствии со спецификацией, такой как AMS 2410.

- Финальный контроль: Готовый болт проходит неразрушающий контроль по стандарту 100%. Это включает инспекцию с помощью капиллярной проверки для обнаружения поверхностных трещин и, возможно, ультразвуковое тестирование для внутренней целостности. Каждая размерная характеристика проверяется перед сертификацией детали для использования.

Последний барьер

Обеспечение качества — это не единичный этап, а философия, встроенная во всю последовательность обработки специальных крепежных изделий. Это последний барьер, гарантирующий, что каждый компонент свободен от дефектов и соответствует всем инженерным требованиям, прежде чем его можно будет использовать в критических приложениях.

Многоуровневый подход

Мы не полагаемся только на финальную проверку для выявления дефектов. Качество встроено в процесс. Проверки на этапе производства выполняются после ключевых стадий, таких как ковка, термическая обработка и обработка на станке. Это обеспечивает раннее обнаружение отклонений, предотвращая отходы и гарантируя, что только соответствующие детали переходят к следующему этапу. Такой многоуровневый подход к качеству является основой стандарта нулевых дефектов, необходимого для специальных крепежных изделий.

Основные методы инспекции

Используется комбинация методов инспекции для проверки целостности и соответствия готовых крепежных изделий.

- Неразрушающее тестирование (NDT): Эти методы используются для проверки каждого изделия на наличие дефектов без его повреждения.

- Магнитно-порошковая дефектоскопия (MPI): Используется для ферромагнитных материалы, такие как легированные сталиЭтот метод выявляет поверхностные и близкие к поверхности дефекты, такие как трещины, с помощью применения магнитного поля и железных частиц.

- Инспекция проникающей окраской (DPI): Используется для неметаллических материалов, таких как титан и инконель, наносится цветной краситель, который проникает в любые трещины на поверхности, делая их видимыми для инспектора.

- Ультразвуковое испытание (УЗИ): Высокочастотные звуковые волны посылаются через материал. Эхо от внутренних дефектов, таких как пустоты или включения, обнаруживаются, что позволяет провести проверку внутренней структуры детали.

- Разрушительное испытание: Для проверки механических свойств партии продукции образцы, представляющие всю партию, подвергаются испытаниям до разрушения. Эти испытания включают растяжение для проверки предела прочности и срез для подтверждения прочности на срез, что обеспечивает успешность термической обработки и формовочных процессов.

- Измерительный и визуальный контроль: Каждая критическая размерность проверяется с помощью передовых инструментов, таких как координатно-измерительные машины (КИМ) и оптические сравниватели. Также проводится визуальный осмотр под увеличением для проверки наличия дефектов поверхности.

Синтез точности

Обработка специальных крепежных элементов — это целостная дисциплина. Это научно контролируемая и взаимозависимая последовательность, в которой успех каждого этапа зависит от предыдущего. Путь от сертифицированного сырья из сплава до готового, проверенного компонента — свидетельство синтеза металлургии, машиностроения и строгого контроля качества. Критический путь — Наука о материалах → Формовка/Обработка → Термическая обработка → Поверхностные технологии → Обеспечение качества — является планом создания производительности и надежности. Целостность наших самых передовых технологий, от космических зондов до медицинских устройств, спасающих жизни, часто основывается на инженерной совершенстве этих небольших, но критически важных компонентов, кованных и усовершенствованных с помощью этих точных технических принципов.

- Стандарты и испытания крепежных изделий ASTM International https://www.astm.org/

- SAE International – Стандарты для аэрокосмических крепежных изделий https://www.sae.org/

- Институт промышленных крепежных изделий (IFI) https://www.indfast.org/

- ASM International — материалы и термическая обработка https://www.asminternational.org/

- ISO – Международная организация по стандартизации https://www.iso.org/

- ASME – Американское общество машиностроителей https://www.asme.org/

- Ассоциация ковочной промышленности (FIA) https://www.forging.org/

- NIST – Национальный институт стандартов и технологий https://www.nist.gov/

- Ассоциация аэрокосмической промышленности (AIA) https://www.aia-aerospace.org/

- ANSI — Американский национальный институт стандартов https://www.ansi.org/