Полное руководство по сырью для винтов из легированной стали: покупка, использование и хранение

Введение

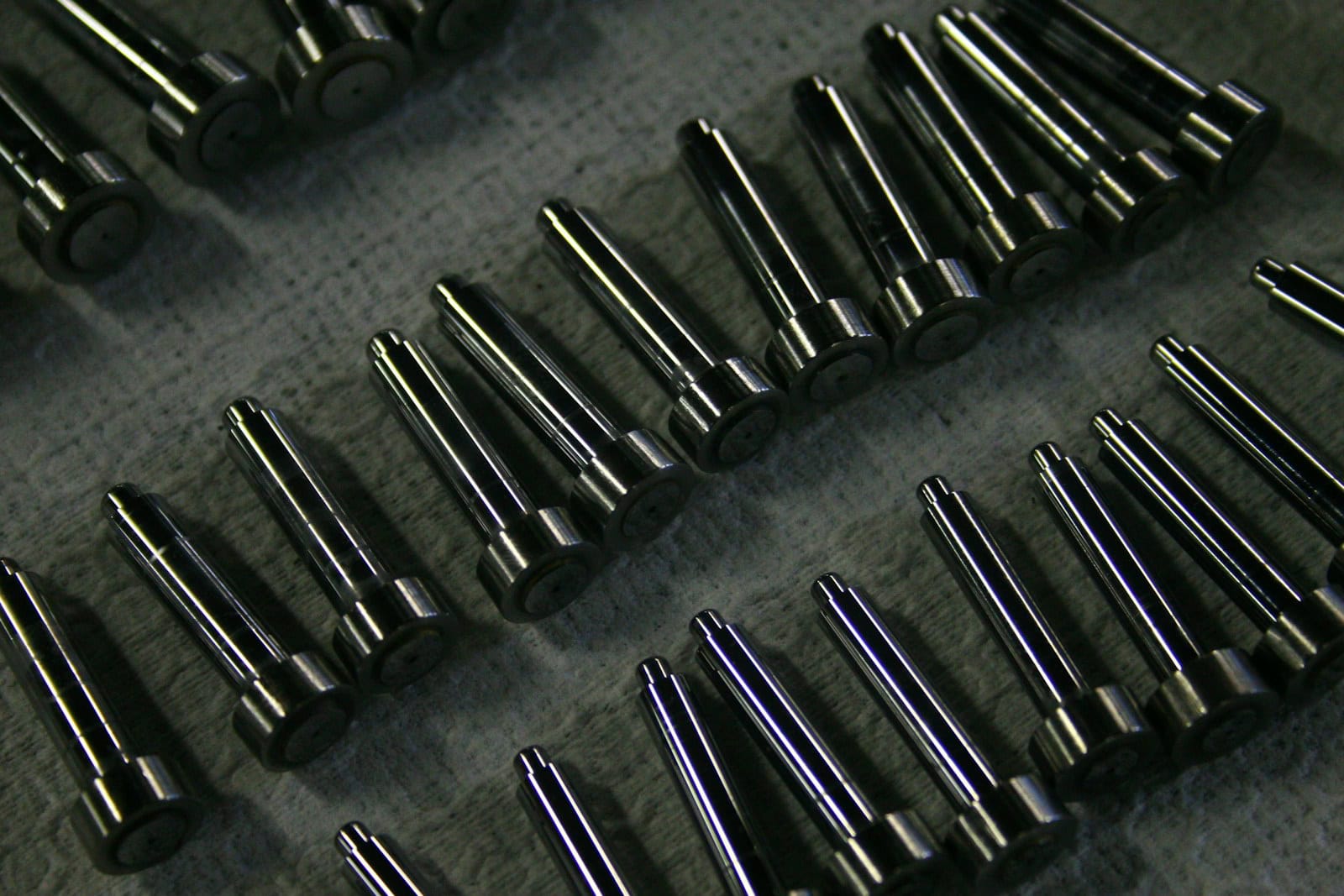

Прочность любого здания или машины часто зависит от его самых маленьких деталей, таких как винты. Для задач, требующих высокой прочности, выбор правильного сырья для винтов из легированной стали — это не просто мелкая деталь, а основа безопасности и эффективности работы. Итоговая прочность, твердость и надежность крепежа определяются задолго до его изготовления; они заложены в химическом составе и качестве исходного материала. Этот выбор напрямую влияет на всё: от того, сколько веса может выдержать небоскреб, до того, насколько хорошо он справляется с повторяющимися нагрузками. двигательный болт может выдерживать повторяющиеся нагрузки.

Сырье для винтов из легированной стали — это особые виды стали, содержащие элементы помимо углерода, такие как хром, молибден и никель. Эти элементы предназначены для улучшения свойств, таких как прочность, твердость и сопротивление износу по сравнению с обычными углеродистыми сталями. Выбор правильного типа — важное решение для любого инженера или менеджера по закупкам. Это руководство предоставляет полный практический каркас для профессионалов. Мы расскажем вам о типах сплавов, правильном выборе, процессе покупки и лучших практиках хранения и обращения, чтобы обеспечить качество конечного продукта.

Понимание типов легированной стали

Чтобы принимать разумные решения, необходимо сначала понять основные различия между распространёнными материалами. Использование легированной стали — это осознанный выбор, сделанный для удовлетворения требований к производительности, которые стандартная углеродистая сталь не может обеспечить. В этом разделе представлено базовое техническое знание, необходимое для различения материалов и понимания их основных свойств.

Преимущества по сравнению с углеродистой сталью

Решение выбрать легированную сталь вместо углеродистой для крепежных изделий обусловлено необходимостью улучшенных механических свойств. В то время как углеродистая сталь подходит для многих общих задач, она уступает там, где задействованы высокие нагрузки, переменные нагрузки или экстремальные температуры.

- Более высокая предел прочности на растяжение и твердость: основное преимущество легированной стали — это её реакция на термообработку. Элементы легирования позволяют стали достигать значительно более высоких пределов прочности и твердости поверхности при нагревании и охлаждении, что значительно превосходит возможности обычных углеродистых сталей. Это необходимо для высокопрочных крепежных изделий таких как классы ISO 10.9 и 12.9.

- Лучшая твердость и сопротивление усталости: легированные стали, особенно содержащие никель, демонстрируют большую твердость, то есть способность поглощать энергию и изгибаться без разрушения. Это критично в приложениях с ударными или шоковыми нагрузками. Они также обеспечивают лучшее сопротивление усталости, позволяя выдерживать повторяющиеся циклы нагружения и разгрузки без отказа, что является ключевым требованием для деталей в двигателях и механизмах.

- Лучшие температурные характеристики: добавление элементов, таких как молибден и хром, повышает прочность стали при высоких температурах (устойчивость к ползучести). В то время как никель улучшает твердость и предотвращает хрупкость при низких температурах. Это делает легированные стали пригодными для гораздо более широкого диапазона эксплуатации, чем углеродистые стали.

Ключевые элементы легирования

Конкретные свойства типа легированной стали определяются типом и процентным содержанием добавленных элементов в основу из железа и углерода. Каждый элемент играет свою роль в изменении структуры и характеристик стали.

- Хром (Cr): основной элемент для твердости. Хром увеличивает отклик материала на термообработку, что приводит к большей прочности и износостойкости. В больших количествах он является основным элементом, обеспечивающим коррозионную стойкость в нержавеющих сталях, но даже в меньших количествах в легированных сталях он обеспечивает умеренное улучшение коррозионной стойкости и предотвращает образование накипи при высоких температурах.

- Молибден (Mo): мощный агент для увеличения закаливаемости, что позволяет успешно закаливать более крупные сечения. Также значительно повышает прочность при высоких температурах, делая его важным компонентом в материалах для высокотемпературных болтов, таких как указано в ASTM A193.

- Никель (Ni): ключевой элемент для повышения твердости и ударной вязкости, особенно при низких температурах. Он важен для приложений, где крепежные изделия могут подвергаться внезапным ударам или работать в очень холодных условиях. Никель также способствует закаливаемости.

- Ванадий (V): Ванадий используется в небольших количествах для уточнения зернистой структуры стали. Более мелкая зернистая структура повышает как прочность, так и ударную вязкость одновременно. Также увеличивает износостойкость и повышает температуру, при которой сталь начинает мягчеть.

- Марганец (Mn): Хотя он присутствует почти во всех сталях, марганец добавляют в больших количествах в легированные стали для улучшения закаливаемости и износостойкости. Он также противодействует вредным эффектам серы, улучшая свойства стали при горячей обработке.

- Бор (B): Добавляемый в очень малых количествах, бор оказывает большое влияние на закаливаемость. Стали с добавлением бора, такие как 15B41, могут достигать высоких уровней прочности, сопоставимых с более дорогими, более легированными сталями, что делает их экономичным выбором для массового производства автомобильных болтов и винтов, соответствующих стандартам, таким как SAE J429 Grade 8.

Распространённые типы стали для винтов

Промышленность опирается на набор стандартных типов легированных сталей, каждый из которых предлагает уникальный баланс характеристик, удобства производства и стоимости. Понимание этих распространённых типов — первый шаг к правильному выбору. Следующая таблица предоставляет сравнение материалов, часто используемых для производства винтов высокой прочности.

Таблица 1: Сравнение исходных материалов легированных сталей для винтов

| Класс (AISI/SAE) | Ключевые элементы легирования | Основные характеристики и преимущества | Распространённое применение | Индекс относительной стоимости |

| 4140 | Cr, Mo | Отличная прочность, ударная вязкость и износостойкость после термообработки. Универсальный и широко доступный материал. | Высокопрочные болты, детали машин, автомобильные компоненты, конструкционные крепежи. | Средний |

| 4340 | Ni, Cr, Mo | Превосходная ударная вязкость и прочность по сравнению с 4140. Хорош для более крупных размеров сечений. Отличная усталостная стойкость. | Авиационные шасси, болты двигателей с высокой нагрузкой, критические конструкционные элементы. | Высокая |

| 8620 | Ni, Cr, Mo | В основном это карбюрирующая сталь. Создаёт очень твёрдую поверхность с прочным сердечником. Отличная износостойкость. | Шестерни, распредвалы, специализированные износостойкие крепежи, где важна твёрдость поверхности. | Средне-высокий |

| 15B41 (бористая сталь) | B, Mn | Отличная закаливаемость при более низкой стоимости, чем у традиционных сплавов. Очень хорошо реагирует на термическую обработку. | Высокопроизводительные автомобильные болты и винты (например, класс 8.8, 10.9). | Низко-средний |

Процесс выбора материала

Выбор лучшего сырья — это систематический процесс, а не догадка. Он включает логическую оценку требований применения в соответствии с свойствами и стоимостью доступных материалов. Этот процесс предоставляет пошаговое руководство, помогающее инженерам и покупателям перейти от списка материалов к уверенным, обоснованным решениям, предотвращая как дорогостоящее избыточное проектирование, так и опасную недоиспользованность.

Определите механические требования

Первым и самым важным шагом является количественная оценка физических нагрузок, которые будут воздействовать на винт. Эти требования обычно определяются инженерными стандартами и чертежами.

- Какое растяжимое усилие требуется? Это наиболее распространенная характеристика прочности винта, часто указывается классом прочности (например, ISO 898-1 класс 8.8, 10.9, 12.9) или grade (например, SAE J429 grade 5, 8). Например, винт класса 12.9 требует материала, способного достигать минимальной растяжимой прочности 1220 МПа после термообработки. Это сразу ограничивает выбор высокопрочных легированных сталей, таких как 4140 или 4340.

- Каковы требования к твердости? Твердость, измеряемая по шкалам, таким как Роквелл C (HRC), напрямую связана с прочностью на растяжение и износостойкостью. Желаемый диапазон твердости определяет необходимый процесс термообработки и влияет на выбор материала. Например, спецификация, требующая закалку до 38-42 HRC, хорошо подходит для маркировки типа 4140.

- Будет ли винт подвергаться срезным, растягивающим или усталостным нагрузкам? В то время как прочность на растяжение является ключевым показателем, тип нагрузки имеет решающее значение. Винт под чистой растягивающей нагрузкой ведет себя иначе, чем под срезовым напряжением. Для применений, связанных с динамическими или циклическими нагрузками, такими как в подключение двигателя вал, стойкость к усталости является наиболее важным свойством. Здесь предпочтительнее использовать высокопрочную, чистую сталь, такую как 4340, известную своим превосходным сроком службы при усталости, вместо более универсального сорта.

Оценка условий эксплуатации

Производительность винта неразрывно связана с его окружением. Такие факторы, как температура и воздействие коррозионных агентов, могут значительно влиять на целостность материала.

- Температура: Будет ли винт подвергаться экстремальному нагреву или охлаждению? Для высокотемпературных применений, таких как в выпускных коллекторах или турбинах, материалы должны сопротивляться «ползучести», или медленному деформированию под нагрузкой. Содержание молибдена в марках, таких как 4140, обеспечивает хорошую прочность при высоких температурах. Для очень холодных или низкотемпературных условий эксплуатации основная проблема — хрупкость. Содержание никеля в 4340 значительно повышает ударную вязкость при низких температурах, предотвращая катастрофическую хрупкую трещину.

- Коррозия: Влияние влаги, химикатов или соли вызывает опасения? Важно помнить, что легированные стали не являются нержавеющими; они ржавеют. Процесс выбора должен учитывать это. Если окружающая среда слабо коррозийна, выбор материала может быть менее критичным, чем выбор защитного покрытия. Однако, если базовый материал должен обеспечивать некоторую стойкость или если покрытие может быть повреждено, это становится более важным фактором. В условиях высокой коррозийности может потребоваться другой класс материала, такой как нержавеющая сталь или никелевый сплав.

Рассмотрите производственные процессы

Сырье должно не только соответствовать конечным критериям производительности, но и быть подходящим для производства. Процессы производства, используемые для создания винта.

- Термическая обработка: как материал реагирует на нагрев и охлаждение? Ключевым фактором является «закаливаемость» стали. Для винтов большого диаметра необходим материал с высокой закаливаемостью, например 4340, чтобы обеспечить достижение требуемой твердости в ядре винта. Если проект предусматривает очень твердую, износостойкую поверхность с более мягким, ударопрочным сердечником, правильным выбором является карбюрирующая марка, такая как 8620, поскольку она специально предназначена для этого процесса закалки.

- Формуемость: холодное или горячее формование головки винта? Большинство стандартных винтов формуются холодной вытяжкой из катушечной проволоки. Материал должен обладать достаточной пластичностью для формовки без трещин. Горячее штамповка используется для больших диаметров или сложных форм головки. Выбор материала должен быть совместим с выбранным методом формовки.

- Покрытия: будет ли применяться защитное покрытие? Распространенные покрытия включают цинковое покрытие, цинковый флок, фосфатирование и масляное покрытие. Исходный материал должен быть совместим с химическими и термическими процессами, участвующими в покрытии. Важным аспектом является водородное хрупкость, явление, при котором водород может поглощаться высокопрочной сталью во время процессов покрытия, что приводит к хрупкому разрушению. Выбор материала и последующая обработка при запекании должны быть тщательно спланированы для снижения этого риска.

Анализ стоимости и производительности

Последний этап в процессе выбора — практический анализ стоимости по сравнению с производительностью. Это выходит за рамки простого сравнения цены за килограмм различных сплавов.

- Начальная стоимость против стоимости на протяжении всего жизненного цикла: более дешевый материал, такой как 15B41, может идеально подходить для массового, чувствительного к стоимости автомобильного производства, где условия эксплуатации хорошо определены и контролируются. Однако использование этого же материала в критическом, высокоутомляемом применении для экономии на начальных затратах может привести к раннему выходу из строя, что вызовет гарантийные претензии, отзыв продукции и инциденты безопасности — все это значительно увеличивает стоимость на протяжении всего жизненного цикла.

- Ловушка «переинжиниринга»: наоборот, важно избегать назначения материала с максимальной производительностью, когда это не требуется. Частая ошибка — использование 4340 в приложениях, где прочность и ударная вязкость 4140 более чем достаточны. Такой «переинжиниринг» добавляет ненужные затраты к конечному продукту без реальной выгоды. Полезна простая матрица решений: для высокоутомляемых, критичных приложений, где отказ недопустим (например, аэрокосмическая промышленность), высокая стоимость 4340 оправдана. Для общего промышленного оборудования с высокой прочностью зачастую оптимальным является 4140, обеспечивающий лучший баланс между производительностью и стоимостью.

Закупка сырья

После выбора правильной марки сплавной стали фокус смещается на закупки. Закупка высококачественного сырья так же важна, как и первоначальное инженерное решение. Этот раздел предоставляет практическое руководство для покупателей по навигации в цепочке поставок, проверке поставщиков и обеспечению соответствия полученного материала заявленным требованиям.

Мельницы против дистрибьюторов

Первое решение при закупке — покупать напрямую у металлургического завода или через дистрибьютора или сервисный центр.

- Металлургические заводы: покупка напрямую у завода обычно возможна только для очень больших объемов, часто измеряемых сотнями тонн за заказ. Этот путь предлагает самую низкую цену за тонну, но сопровождается долгими сроками поставки, большими минимальными объемами заказа и очень низкой гибкостью. Он предназначен для крупнейших производителей с очень предсказуемым спросом высокого объема.

- Дистрибьюторы/сервисные центры: для большинства производителей винтов дистрибьюторы являются основным источником сырья. Они закупают оптом у различных заводов и продают в меньших, более управляемых объемах (от отдельных брусков до нескольких тонн). Они предлагают значительно более короткие сроки поставки, держат в наличии распространенные марки и могут предоставлять дополнительные услуги, такие как резка по длине или прецизионная шлифовка. Хороший дистрибьютор — это больше, чем просто поставщик; он является партнером по цепочке поставок.

Как проверить поставщика

Выбор правильного поставщика важен для обеспечения стабильного качества и надежной цепочки поставок. Процесс тщательной проверки должен быть стандартной операционной процедурой. Партнерство с ненадежным поставщиком создает значительный риск для вашего производственного процесса.

Таблица 2: Обязательный список проверки поставщика

| Категория | Пункт контрольного списка | Почему это важно |

| Качество и сертификация | Есть ли у них ISO 9001 или другие соответствующие сертификаты качества (например, AS9100 для аэрокосмической отрасли)? | Показывает задокументированную и проверенную приверженность системам менеджмента качества и контролю процессов. |

| Могут ли они постоянно предоставлять полный Отчет о испытаниях материала (MTR) с каждой поставкой? | Это не обсуждается. MTR — основной документ для прослеживаемости и проверки качества. | |

| Экспертиза и поддержка | Понимает ли их команда продаж или техническая команда ваши требования к применению и материалам? | Партнер, который понимает разницу между 4140 и 4340, может помочь вам решить проблемы и оптимизировать затраты. |

| Есть ли у них опыт поставок в вашу отрасль (например, автомобильную, строительную)? | Отраслевой опыт означает, что они понимают соответствующие стандарты и ожидания по качеству. | |

| Логистика и запасы | Поддерживают ли они достаточный запас нужных вам марок? Каковы их сроки выполнения заказов? | Обеспечивает, что ваша производственная линия не остановится из-за нехватки материалов. Надежность — ключ к успеху. |

| Каков их процесс обеспечения прослеживаемости материалов и предотвращения ошибок в их складе? | Надежная внутренняя система предотвращает дорогостоящие ошибки, такие как отправка неправильной марки стали. | |

| Репутация | Могут ли они предоставить рекомендации от других клиентов в вашей отрасли? | Социальное подтверждение их надежности, качества обслуживания и способности выполнять обещания. |

Понимание MTR

Отчет о испытаниях материала (MTR), также известный как сертификат завода, является самым важным качественный документ, который вы получите вместе с вашим сырьемЭто официальный документ с металлургического завода, подтверждающий свойства материала. С точки зрения опытного контроля качества, умение читать и интерпретировать этот документ является фундаментальным навыком.

- Номер плавки: Рассматривайте это как свидетельство о рождении материала. Это уникальный код, присвоенный конкретной партии или «плавке» стали, произведенной на заводе. Каждый процесс и результат испытаний в техническом паспорте связаны непосредственно с этим номером. Этот номер плавки должен быть прослеживаемым от исходного материала в виде бруска до готовой коробки с винтами. Это основа всего контроля качества и любого анализа возможных неисправностей.

- Химический состав: MTR будет указывать точный химический анализ нагрева, показывая массовый процент углерода, марганца, хрома, молибдена и других указанных элементов. Ваша первая проверка должна заключаться в сравнении этого анализа с требуемым диапазоном для заказанного сорта (например, для 4140 хром обычно должен находиться в пределах от 0.80% до 1.10%). Если какой-либо элемент выходит за пределы спецификации, материал считается несоответствующим.

- Механические свойства: В этом разделе представлены результаты физических испытаний образцов из партии. Основные показатели включают предел прочности (максимальное напряжение, которое может выдержать материал), предел текучести (напряжение, при котором материал начинает деформироваться постоянно) и удлинение (показатель пластичности). Важный совет: всегда сопоставляйте эти значения с требованиями стандарта (например, ASTM A193 B7), указанного в вашем заказе. МТР может показывать материал в состоянии «как прокатанный» или отожжённый, поэтому эти свойства значительно изменятся после вашего собственного процесса термической обработкиПонимание этого различия имеет решающее значение.

Обработка и хранение сырья

Инвестиции в высококачественную легированную сталь могут быть полностью потрачены зря, если материал не обрабатывается и не хранится правильно. Правильные методы хранения — это не только вопрос порядка, они являются важнейшим аспектом качества. контрольный шаг, который предотвращает материал деградация еще до попадания на производственную линию. Неправильное хранение может испортить даже самый высококачественный материал.

Враги легированной стали

Как только материал поступает на ваше предприятие, он сталкивается с тремя основными угрозами: коррозией, загрязнением и механическими повреждениями. Надежный план хранения разработан для снижения всех трех.

- Коррозия (ржавчина): это основной и наиболее очевидный враг. Легированная сталь не является нержавеющей. При воздействии влажности, конденсата или прямого контакта с влагой она начнет ржаветь. Поверхностная ржавчина часто может быть очищена, но значительные ямки могут создавать концентрации напряжений, что нарушает целостность конечной винтовой детали.

- Загрязнение: Контакт с посторонними веществами может вызвать серьезные проблемы. Масла и смазки могут мешать термической обработке, приводя к появлению мягких участков. Грязь и песок могут увеличить износ формовочных матриц. Перекрестное загрязнение от других металлов, таких как пыль от шлифовки нержавеющей стали, может внедряться в поверхность и становиться локальной точкой коррозии.

- Механические повреждения: сырье в виде прутков или катушек подвержено повреждениям во время транспортировки и обработки. Вмятины, глубокие царапины и выемки — это не только косметические дефекты. Эти дефекты могут служить точками концентрации напряжений, становясь источником усталостной трещины в готовом высоконагруженном крепежном изделии.

Практические решения для хранения

Эффективная система хранения проста, организована и сосредоточена на защите материала.

- Хранение внутри помещения обязательно: это самое важное правило. Сырье из легированной стали должно храниться внутри в сухом помещении, желательно с контролируемым климатом. Хранение на улице, даже временно под тентом, является приглашением для коррозии.

- Держите его сухим и подальше от пола: материал должен храниться на соответствующих стеллажах или на деревянных поддонах. Прямой контакт с бетонным полом всегда следует избегать, так как бетон может впитывать влагу из земли и удерживать её против стали, ускоряя коррозию.

- Идентификация материала: четкая и постоянная маркировка имеет решающее значение для предотвращения путаницы с материалами. Каждый пруток, пакет или катушка должны быть ясно маркированы по своему классу, номеру плавки и диаметру. Мы видели целые партии критически важных крепежных изделий, испорченных из-за того, что пруток 4140 был ошибочно принят за 4340. Правильная, четкая маркировка на каждом изделии — это недорогая страховка от катастрофических ошибок.

- Управление запасами: внедрите систему FIFO (первым пришел — первым ушел). Это гарантирует использование более старого материала раньше нового, минимизируя время нахождения каждого изделия в хранении и снижая его общее воздействие на возможное ухудшение качества.

Правила обращения и хранения: что делать и чего избегать

Простой чек-лист может служить быстрым справочником для всего персонала, участвующего в приеме, хранении и перемещении сырья.

Таблица 3: Лучшие практики хранения сырья

| Do | Не |

| DO храните материал в помещении в сухой, климатически контролируемой зоне. | НЕ храните материал на улице, даже если временно накрыт. |

| DO держите материал на стеллажах или поддонах, не на бетонном полу. | НЕ разрешайте пакетам иметь прямой контакт с землей. |

| DO поддерживайте четкие ярлыки с номером плавки и классом на всех запасах. | НЕ смешивайте разные классы или номера плавки на одном стеллаже без четкого разделения. |

| DO используйте систему FIFO (первым пришел — первым ушел). | НЕ не допускайте длительного хранения материала без защиты и идентификации. |

| DO обращайтесь аккуратно, чтобы избежать вмятин, царапин и деформаций. | НЕ тащите материал по грубым поверхностям или бросайте его с высоты. |

Заключение: разумные решения для лучшей производительности

Путь от необработанного стержня из стали до высокопроизводительной винтовки — это цепочка критически важных решений. Как мы рассмотрели, выбор сырья из легированной стали — это многоаспектный процесс, требующий тщательного баланса механических требований, условий окружающей среды, производственных особенностей и общей стоимости. Это решение закладывает основу для безопасности и надежности конечного изделия.

От понимания конкретной роли хрома и молибдена до чтения подробной информации из Отчета о испытаниях материалов и внедрения дисциплинированной системы хранения, каждый шаг является важной связкой в цепочке качества. Методичный подход к выбору сырья, его закупке и обработке — это не операционная нагрузка; это фундаментальный столп современной системы обеспечения качества и управления рисками. Это проактивный способ гарантировать, что крепежные изделия, которые вы производите, будут работать так, как задумано, каждый раз. Освоив эти принципы, вы переходите от простых покупок стали к стратегическим инвестициям в производительность, долговечность и конечный успех каждого винта, который производит ваша компания.

Ссылки для справки:

- Легированная сталь AISI 4140 (UNS G41400) – AZoM https://www.azom.com/article.aspx?ArticleID=6769

- Легированная сталь 4140: применение, состав, свойства – Xometry https://www.xometry.com/resources/materials/4140-alloy-steel/

- Свойства стали SAE AISI 4340, термообработка – The World Material https://www.theworldmaterial.com/astm-sae-aisi-4340-alloy-steel/

- Онлайн-ресурс информации о материалах – MatWeb https://www.matweb.com/

- Спецификация SAE J429 – Portland Bolt https://www.portlandbolt.com/technical/specifications/sae-j429/

- Спецификации крепежных изделий и болтов – Portland Bolt (Все спецификации) https://www.portlandbolt.com/technical/specifications/

- SAE J429: механические и материальные требования – SAE International https://www.sae.org/standards/content/j429f_197106/

- Расшифровка маркировок ASTM, SAE и ISO для стальных крепежей – American Fastener https://www.americanfastener.com/astm-sae-and-iso-grade-markings-for-steel-fasteners/

- Свойства материалов – Engineering ToolBox https://www.engineeringtoolbox.com/material-properties-t_24.html

- Данные о материале стали AISI 4130 – ASM/MatWeb https://asm.matweb.com/search/SpecificMaterial.asp?bassnum=m4130r