Руководство инженера по тестированию усилия зажима

Роль усилия зажима

В современном инженерном мире прочность собранных изделий часто зависит от одного важного фактора: усилия зажима. Это давление сжатия, создаваемое при затяжке крепежа, например болта. Именно оно удерживает детали вместе, противостоит внешним нагрузкам и обеспечивает правильную работу соединения на протяжении всего срока службы. Понимание и проверка этого усилия — не просто учебное упражнение; это базовое требование для безопасности, качества и надежности. Это руководство предоставляет подробный технический обзор, начиная с базовых концепций и переходя к продвинутым методам тестирования и чтения данных для работающих инженеров.

Что такое усилие зажима

Усилие зажима, также называемое предварительным натяжением или натяжением болта, — это растягивающее усилие, создаваемое в крепеже при его затяжке. Важно понимать, что оно отличается от крутящего момента, который представляет собой усилие вращения, приложенное к крепежу. Усилие зажима возникает, когда этот крутящий момент преодолевает трение и растягивает болт, как жесткую пружину. Эта запасенная упругая энергия создает сжимающую нагрузку на соединительные части. Механизм его действия зависит от ситуации:

- болтовые соединения: Обеспечивает способность соединения выдерживать боковые и растягивающие нагрузки без проскальзывания или разрыва, предотвращая усталостные повреждения.

- Литье под давлением: Держит две половины формы закрытыми под огромным давлением расплавленного пластика, предотвращая дефекты, такие как выбросы.

- Удержание заготовки: Надежно фиксирует заготовку, предотвращая ее движение во время высоконагрузочной обработки, что критично для точности размеров.

- Сварка: Обеспечивает точное совмещение и плотный контакт деталей, гарантируя правильное соединение и уменьшая деформацию.

Почему важны точные измерения

Получение правильных данных о усилии зажима абсолютно необходимо, поскольку как недостаточное, так и чрезмерное усилие приводят к отказам. Неверное зажимное усилие — скрытый дефект, который может проявиться в любой момент.

Недостаточное усилие — одна из основных причин отказа соединения. Оно может привести к проскальзыванию соединения при боковых нагрузках, утечкам жидкости или газа в герметичных соединениях, ослаблению из-за вибрации, а в формовке — дорогостоящим потерям материала из-за выбросов формы.

С другой стороны, слишком большое усилие также наносит вред. Оно может вызвать немедленный отказ, сорвав резьбу или сломав сам крепеж. Более хитро, оно может превысить предел упругости болта, вызывая его деформацию и потерю способности сохранять предварительное натяжение. Также оно может повредить зажимаемые детали, раздавливая мягкие материалы или деформируя фланцы, а также создавать ненужную нагрузку на оборудование, что приводит к раннему износу.

План статьи

В этой статье представлен полный каркас для понимания и практического применения испытаний усилия зажима. Сначала мы рассмотрим основы физики базовая физика, управляющая связью между крутящим моментом, трение и возникающая сила. Затем мы сравним различные методы тестирования, от простых проверок крутящего момента до высокоточных методов прямого измерения. После этого мы подробно опишем критические факторы, влияющие на точность, и предоставим практическое руководство по чтению данных тестирования и устранению распространённых проблем.

Физика силы зажима

Твёрдое понимание силы зажима начинается с основ физики и механических принципов. Без этой базы тестирование превращается в процедуру "черного ящика", а устранение неисправностей сводится к догадкам. Понимая механику того, как создаётся сила, инженеры могут принимать обоснованные решения о конструкции соединения, стратегии затяжки и выборе метода тестирования.

Крутящий момент, натяжение и сила

Наиболее распространённый способ затяжки крепежа — применение определённого крутящего момента. Однако связь между этим входным крутящим моментом и возникающей силой зажима (натяжением болта) является очень переменной и косвенной. Большая часть приложенного крутящего момента не способствует полезной предварительной нагрузке. Она расходуется на трение. Эта связь регулируется простым уравнением:

F = T / (K * D)

- F: Преднатяг болта / сила зажима. Это сила растяжения в болте, которая равна силе сжатия в соединении.

- T: Прилагаемый крутящий момент. Вращательное усилие, прикладываемое к гайке или головкой болта.

- K: Коэффициент натяжения гайки (или коэффициент трения). Это число без единиц измерения, которое объединяет все трениевые и геометрические переменные соединения.

- D: Номинальный диаметр болта

Ключевая переменная здесь — коэффициент гайки, K. Он учитывает трение в двух основных местах: между резьбой болта и гайки, а также между поворачивающейся гайкой или головкой болта и зажимаемой поверхностью. Шокирующая реальность для многих заключается в том, что трение расходует огромную часть приложенного крутящего момента. Обычно около 50% от крутящего момента теряется на трение под гайкой или головкой болта, и еще 40% — на трение в резьбе. Это означает, что только около 10% от приложенного крутящий момент фактически создает усилие зажимаПоскольку трение очень чувствительно к смазке, качеству поверхности и скорости установки, полагаться только на крутящий момент для критических применений естественно ненадежно.

Закон Гука и удлинение

Более прямой способ определения силы зажима — рассматривать болт как прецизионную пружину. В пределах своего упругого предела болт подчиняется закону Гука: величина его растяжения прямо связана с приложенной силой. Измеряя это небольшое изменение длины (удлинение), мы можем с высокой точностью вычислить силу зажима, независимо от вариаций трения. Этот принцип лежит в основе ультразвуковых и микрометрических методов измерения. Контрольная формула выглядит следующим образом:

F = A * E * (ΔL / L)

- F: Сила зажима.

- A: Площадь поперечного сечения резьбового болта. Это не номинальная площадь, а эффективная площадь, несущая нагрузку.

- E: Модуль упругости (Модуль Юнга) материала болта. Измеряет жесткость материала (например, ~205 ГПа или 30 000 000 psi для стали).

- ΔL: Изменение длины болта (удлинение) при затяжке.

- L: Исходная эффективная длина болта, которая растягивается.

Эта зависимость показывает, что если мы можем точно измерить удлинение (ΔL) болта с известными свойствами (A, E, L), мы можем напрямую вычислить силу зажима (F), которую он создает.

Свойства материала и соединения

Конечная достигнутая сила зажима также зависит от всей системы соединения. Жесткость болта по сравнению с жесткостью зажимаемых деталей определяет поведение соединения при внешних нагрузках и изменениях температуры. Соединение с мягкими деталями, такими как несколько прокладок, будет иметь низкую жесткость. Оно с большей вероятностью расслабится, при этом предварительное натяжение уменьшится со временем, когда мягкие материалы оседают или ползут. С другой стороны, жесткое соединение с двумя большими стальными пластинами будет сохранять предварительное натяжение гораздо более эффективно. Свойства материала болта, такие как его класс и предел прочности на растяжение, определяют максимальную нагрузку зажима, которую он может безопасно выдержать без деформации. Болт высокого класса прочности Grade 8.8 может достигать значительно более высокой силы зажима, чем болт из мягкой стали Grade 4.6 того же размера.

Методы испытания силы зажима

Существует несколько различных методов проведения испытаний силы зажима, начиная от простых косвенных оценок и заканчивая высокоточной прямой измерительной техникой. Выбор метода зависит от важности соединения, требований к точности, бюджета, доступности и целей тестирования — исследовательских и опытных работ, производства или проверки на месте.

Косвенные методы определения крутящего момента

Наиболее распространенный метод при сборке — использование крутящего момента с помощью калиброванного динамометрического ключа. Оператор прикладывает заданное значение крутящего момента, а силу зажима предполагают на основе расчета `F = T / (K * D)`. Как установлено, это косвенный метод. Его главный недостаток — высокая изменчивость коэффициента трения (K). Изменения в смазке, ржавчина на поверхности, состояние резьбы или техника оператора могут привести к тому, что фактическое предварительное натяжение отклонится от целевого значения на ±25% или более, даже при идеально откалиброванном ключе. Этот метод часто считается «достаточно хорошим» для не критичных применений, где допускается широкий диапазон силы зажима.

Прямые методы измерения

Прямые методы измеряют физическое изменение в крепежном элементе или соединении, которое напрямую связано с нагрузкой зажима. Эти методы гораздо точнее, поскольку они в значительной степени избегают неопределенностей, связанных с трением.

Ультразвуковые экстенсометры

Этот передовой метод использует принцип удлинения болта. На головку болта устанавливается ультразвуковой преобразователь. Он посылает звуковой импульс по длине крепежа, который отражается от конца и возвращается. Инструмент точно измеряет время прохождения импульса. Это измерение делается до и после затяжки. Изменение времени прохождения напрямую связано с изменением длины болта (его растяжением). Используя акустические свойства материала и закон Гука, устройство рассчитывает силу зажима. Обеспечивает высокую точность (обычно ±1-3%) и неинвазивно после завершения начальной подготовки конца болта, что делает его идеальным для проверки критических соединений на месте.

Датчики нагрузки и силовые шайбы

Эти устройства являются золотым стандартом точности, поскольку измеряют силу напрямую. Датчик нагрузки — это устройство, которое преобразует силу в измеримый электрический сигнал. Обычно они выполнены в виде шайбы и размещаются прямо под гайкой или головкой болта. При затяжке крепежа датчик нагрузки сжимается, и его выход дает текущие показания силы зажима. Эти инструменты необходимы для лабораторных исследований, калибровки других методов затяжки и установления истинной зависимости между крутящим моментом и натяжением для конкретного соединения. При установке шайбы с индикатором силы можно напрямую наблюдать увеличение показаний силы по мере прикладывания крутящего момента, что часто выявляет нелинейную и нестабильную зависимость между ними.

Датчики деформации

Для максимально высокой точности, особенно в исследованиях и разработках, а также при анализе отказов, можно использовать датчики деформации. Маленькая, тонкая фольговая сетка приклеивается непосредственно к валу болта. При затяжке и растяжении болта вал испытывает деформацию, которая растягивает фольговую сетку и изменяет ее электрическое сопротивление. Это изменение сопротивления измеряется с помощью моста Витстона и точно связывается с деформацией, а следовательно, с напряжением и силой в болте. Хотя этот метод чрезвычайно точен, он деликатен, трудоемок и обычно применяется только в лабораторных условиях.

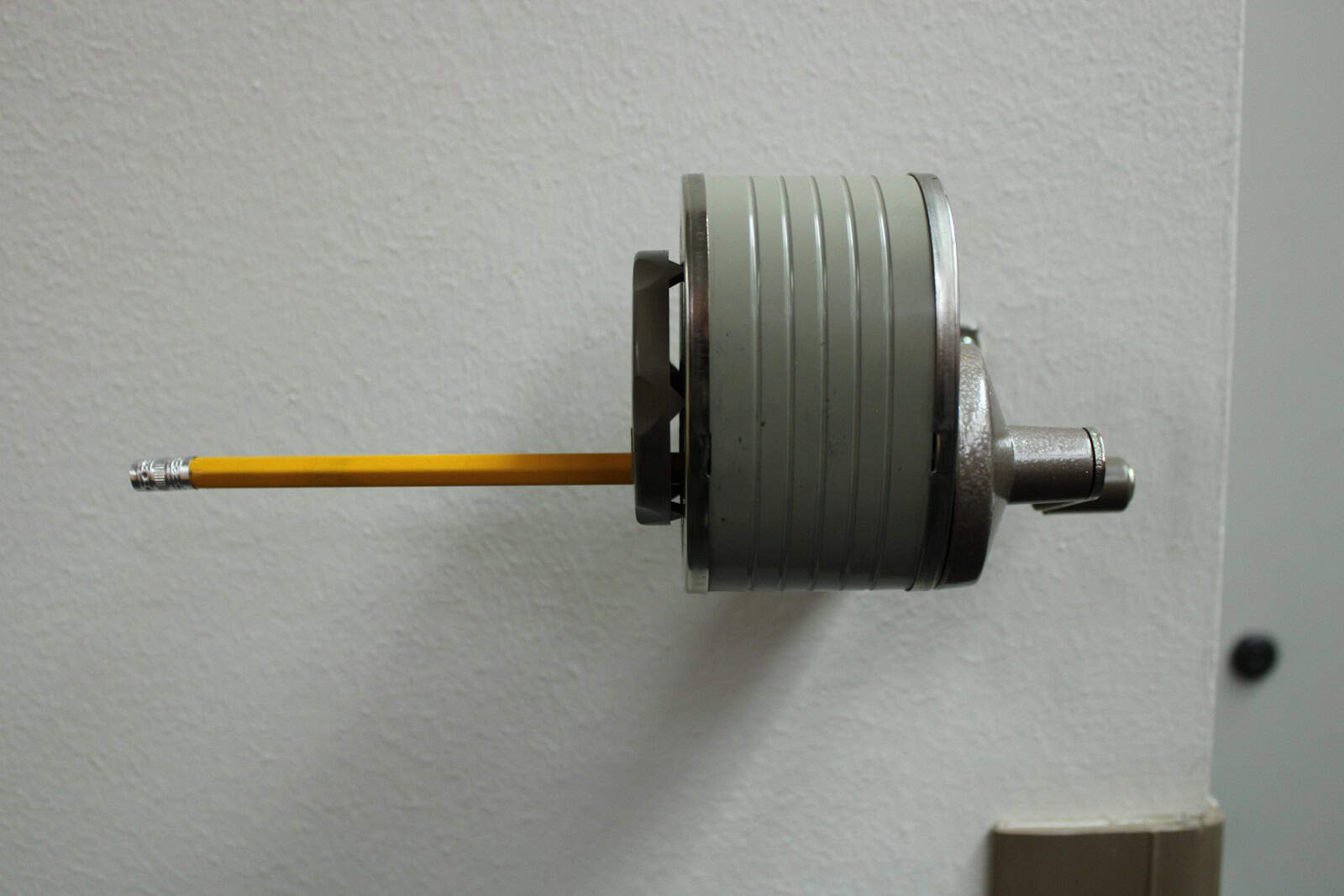

Микрометрический измеритель

Это самый базовый механический метод измерения удлинения болта. Требуется доступ к обоим концам болта. Для измерения общей длины болта перед затяжкой используется специализированный микрометр. После затяжки измерение повторяется. Разница между двумя показаниями и есть удлинение (ΔL). Это значение затем можно использовать в формуле закона Гука для расчета силы. Его преимущество — простая концепция и низкая стоимость оборудования. Однако он подвержен ошибкам оператора, требует точных и чистых измерительных поверхностей и возможен только для сквозных отверстий, где доступны оба конца крепежа.

Выбор метода испытания

Выбор подходящего метода включает балансировку между точностью, стоимостью и ограничениями применения. Следующая таблица предоставляет сравнение для помощи в этом решении.

| Метод | Принцип | Точность | Стоимость | Применение | Плюсы / Минусы |

| Ключевой ключ | Косвенный (крутящий момент) | Низкая до Средней | Низкий | Общий сборочный процесс | Плюс: Простое, быстрое. Минус: Высоко неточный из-за трения. |

| Ультразвуковой | Прямой (Растяжение) | Высокая | Высокая | Критические соединения, полевые аудиты | Плюс: Очень точный, неинвазивный. Минус: Требует начальной калибровки, чувствителен к материалу/температуре. |

| Датчики нагрузки/шайбы | Прямой (Сила) | Очень высокий | Средний до высокого | НИОКР, калибровка, критические соединения | Плюс: Измеряет силу напрямую, максимальная точность. Минус: Может изменить жесткость соединения, возможно не является постоянным. |

| Датчики деформации | Прямой (Деформация) | Очень высокий | Высокий (Трудозатраты) | Лабораторные испытания, валидация | Плюс: Чрезвычайно точный. Минус: Хрупкий, требует профессиональной установки, не предназначен для полевого использования. |

| Микрометр | Прямой (Растяжение) | Средний | Низкий | Болты с сквозным отверстием | Плюс: Недорогой, простая концепция. Минус: Подвержен ошибкам оператора, ограниченный доступ. |

Факторы, влияющие на точность

Достижение целевой силы зажима зависит не только от выбора правильного инструмента для затяжки. Многие факторы могут вносить значительную вариативность в процесс. Дисциплинированный инженерный подход требует выявления, понимания и контроля этих переменных для обеспечения стабильных и надежных результатов.

Влияние трения

Трение является самым крупным источником ошибок и несогласованности при затяжке с контролем крутящего момента. Как отмечалось, оно может потреблять до 90% входной энергии. Неспособность контролировать трение означает, что вы не контролируете нагрузку зажима. Основные источники трения необходимо управлять:

- Под головкой болта или поверхностью гайки: Это составляет примерно 50% от крутящего момента. Поверхностная отделка, наличие шайбы и смазка являются управляющими факторами.

- На резьбе: Это составляет еще 40% от крутящего момента. Качество резьбы, ее поверхность и смазка имеют критическое значение.

- Эффект смазки: Смазочные материалы предназначены для снижения и, что важнее, стабилизации коэффициента трения. Переключение с сухого на смазанную резьбу может более чем вдвое увеличить зажимную силу при одинаковом приложенном крутящем моменте. Последовательность — ключ к успеху.

- Поверхностная отделка компонентов: Грубые, неровные или поврежденные поверхности будут непредсказуемо увеличивать трение, расходуя больше крутящего момента и уменьшая конечную предварительную нагрузку.

Факторы оператора и инструмента

Человеческий фактор и используемые инструменты являются значительными источниками вариаций. Оператор, использующий рывки при работе с крутильным моментом, легко может превысить заданное значение, что приведет к чрезмерной зажимной силе. Гладкое, непрерывное натяжение до тех пор, пока инструмент не покажет достигнутый целевой крутящий момент, является необходимым для повторяемости.

Калибровка инструмента также критична. Все инструменты для затяжки и измерения, особенно крутильные ключи и ультразвуковые устройства, со временем и при использовании смещаются. Регулярное калибрование, соответствующее национальным стандартам, обязательно для любого процесса с контролем качества. Согласно стандартам, таким как ISO 6789, инструменты для крутящего момента должны калиброваться регулярно, например, ежегодно или после определенного количества циклов (например, 5000), чтобы обеспечить соответствие заданным допускам.

Факторы окружающей среды и материалов

Сами компоненты и окружающая среда, в которой они собираются, вводят дополнительные переменные. Их необходимо учитывать как при проектировании, так и при сборке. Следующая таблица суммирует наиболее распространенные факторы и стратегии их устранения.

| Фактор | Описание эффекта | Стратегия снижения воздействия |

| Смазка | Кардинально меняет «коэффициент гайки» (K). Негерметичные болты требуют значительно больше крутящего момента для достижения той же предварительной нагрузки. | Используйте указанный смазочный материал и наносите его последовательно на указанные поверхности (например, только на резьбу или на резьбу и под головку). Укажите тип смазки в процедурах сборки. |

| Обработка поверхности | Более грубые поверхности увеличивают трение, требуя большего крутящего момента для заданной предварительной нагрузки. Несовместимость отделки приводит к высокой разбросанности. | Указывайте и контролируйте качество поверхности сопрягаемых деталей и крепежных элементов через входящий контроль качества. |

| Температура | Может вызывать расширение или сжатие материалов, изменяя предварительную нагрузку после сборки (тепловые эффекты). Соединение, затянутое при низкой температуре, может потерять предварительную нагрузку при высокой рабочей температуре. | Собирайте в условиях с контролируемой температурой, где это возможно. Учитывайте дифференциальное тепловое расширение при расчетах конструкции для соединений с разнородными материалами. |

| Повторное использование крепежных элементов | Повторное использование болтов может привести к изнашиванию (полировке) резьб, изменяя коэффициент трения. Более важно, что повторно использованный болт мог быть подвергнут пластической деформации, что снижает его способность достигать или сохранять предварительную нагрузку. | Следуйте Производитель или инженерные руководства по крепежным изделиям повторное использование. Для всех критических соединений по умолчанию следует всегда использовать новые сертифицированные крепежные элементы. |

| Совместное расслабление | Со временем мягкие материалы (такие как прокладки) или даже толстые слои краски могут сжиматься под нагрузкой зажима, вызывая потерю преднапряжения. Это эффект, зависящий от времени. | Выполните повторную затяжку через определённое время (например, через 24 часа), чтобы компенсировать первоначальное оседание. Используйте закалённые шайбы для лучшего распределения нагрузки и минимизации ползучести. |

Тестовые данные для интерпретации

Проведение теста на усилие зажима — это только половина дела. Настоящая ценность заключается в правильном чтении полученных данных для принятия обоснованных инженерных решений. Это включает переход от отдельных точек данных к пониманию общего состояния и возможностей процесса сборки.

Понимание распределения данных

Одноразовое измерение силы зажима дает ограниченное представление. Чтобы по-настоящему понять процесс, необходимо протестировать статистически значимую выборку соединений. Это позволяет проанализировать распределение результатов, что раскрывает последовательность и точность процесса. Два наиболее важных статистических показателя:

- Среднее (среднее арифметическое): Это центральная тенденция ваших результатов. Она показывает, достигаете ли вы в среднем целевую силу зажима. Среднее значение, значительно отличающееся от цели, указывает на систематическую ошибку в процессе (например, неправильное значение крутящего момента, неправильное предположение о коэффициенте K).

- Стандартное отклонение: Это показатель «рассеяния» или вариации результатов. Низкое стандартное отклонение показывает последовательный, повторяемый процесс, при котором каждое соединение достигает похожей затяжки. Высокое стандартное отклонение означает неконтролируемый процесс с большими отклонениями от одного сборочного изделия к другому, даже если среднее значение соответствует целевому.

Здоровые и нездоровые суставы

Подпись данных соединения быстро покажет инженеру, находится ли процесс под контролем. «Здоровая» подпись соединения, при построении гистограммы, будет показывать узкое распределение (низкое стандартное отклонение), сосредоточенное на или очень близко к целевому значению предварительной нагрузки. Это свидетельствует о надежном процессе, который стабильно производит соединения, соответствующие инженерным требованиям.

«Ненормальная» подпись показывает широкий разброс (высокое стандартное отклонение). Результаты могут быть очень разными, с некоторыми соединениями слишком свободными и другими слишком тугими. Это явный признак неконтролируемой переменной в процессе, такой как несогласованное смазка, плохая техника оператора или вариации в качестве компонентов. Другой признак ненормальной подписи — это узкое распределение, смещенное далеко от цели, что указывает на систематическую ошибку, требующую исправления.

Практическое устранение неисправностей

Когда тестовые данные выявляют проблему, необходим системный подход к устранению неисправностей. Следующее руководство связывает распространённые симптомы, наблюдаемые при тестировании усилия зажима, с их вероятными причинами и рекомендует корректирующие действия.

| Симптом / Проблема | Возможные причины | Рекомендуемые действия |

| Низкое усилие зажима при правильном моменте | – Чрезмерное трение (без смазки, неправильная смазка, шероховатая поверхность)<br>- Использование неправильного коэффициента K в расчетах<br>- Инструмент вышел из калибровки<br>- Болт деформировался до достижения целевого момента затяжки | – Проверьте правильность использования и равномерность нанесения смазки.<br>- Проверьте качество поверхности компонента.<br>- Повторно откалибруйте инструмент для крутящего момента.<br>- Выполните прямое измерение силы (например, с помощью датчика нагрузки) для установления истинной зависимости крутящего момента от силы и корректировки спецификации крутящего момента. |

| Высокий разброс / Непоследовательные результаты | – Непоследовательная или неаккуратная процедура смазки<br>- Техника оператора варьируется (скорость, движение)<br>- Вариации качества/размеров компонента (болты, гайки, шайбы)<br>- Использование ударных ключей или других неконтролируемых инструментов | – Стандартизировать процедуру смазки и обучить операторов.<br>- Обучить операторов правильному и плавному использованию инструмента.<br>- Внедрить контроль качества проверок входящих крепежных элементов и компонентов.<br>- Переключение на калиброванные инструменты с непрерывным приводом или щелчковым механизмом. |

| Усилие зажима снижается со временем (релаксация) | – Gasket creep or settlement<br>- Soft joint materials (including paint) compressing<br>- Vibration loosening<br>- Thermal cycling effects | – Используйте закалённые шайбы для равномерного распределения нагрузки.<br>- Выполните повторный момент затяжки через определённый промежуток времени (например, 24 часа).<br>- Исследуйте использование блокирующих крепежных элементов, резьбовых фиксаторов или других методов против вибрации для условий с высокой вибрацией.<br>- Анализируйте тепловые эффекты на этапе проектирования. |

| Болт выходит из строя при затяжке | – Избыточный крутящий момент (неправильная спецификация или плохой инструмент)<br>- Дефект материала болта или использование неправильного класса<br>- Повторное использование болта, ранее подвергавшегося деформации<br>- Избыточное трение резьбы, приводящее к торсионному разрушению | – Проверьте спецификацию крутящего момента и калибровку инструмента.<br>- Используйте новые, сертифицированные болты от надежного поставщика и проверяйте маркировку головки.<br>- Внедрите строгую политику «не повторное использование» для критически важных крепежных элементов.<br>- Обеспечьте правильное смазочное покрытие для снижения торсионных напряжений относительно натяжения. |

Интеграция тестирования в систему контроля качества

В конечном итоге, тестирование усилия зажима не должно рассматриваться как изолированная деятельность, выполняемая только при возникновении проблем. Вместо этого оно должно быть интегрировано в комплексную систему обеспечения качества, охватывающую этапы от проектирования и разработки до производства и эксплуатации. Это инструмент для валидации и контроля процесса.

Ключевые технические выводы

Наш технический анализ установил несколько критических принципов, лежащих в основе надежной стратегии зажима. Инженеры и техники должны усвоить эти пункты:

- Усилие зажима, а не момент затяжки, является истинным физическим параметром, определяющим целостность и работоспособность болтового соединения.

- Методы прямого измерения, такие как ультразвуковые или с использованием датчиков нагрузки, обеспечивают гораздо большую точность и надежность, чем косвенные подходы на основе момента затяжки, обходя переменную трения.

- Трение — самая большая переменная при затяжке с контролем момента, и его необходимо понимать и строго контролировать с помощью смазки, требований к поверхности и качеству компонентов.

- Системный подход, учитывающий все влияющие факторы — инструмент, оператор, компоненты и окружающую среду — необходим для достижения стабильных и предсказуемых результатов.

От реактивных к проактивным мерам

Полученные знания о тестировании усилия зажима позволяют организации перейти от реактивного состояния (устранение неисправностей) к проактивному (предотвращение их). На этапе исследований и разработок тестирование устанавливает правильные спецификации и подтверждает конструкцию соединения. В производстве оно используется для аудита процесса сборки, проверки его контроля и обучения операторов. Конечная цель — использовать эти данные для создания такого надежного и повторяемого процесса зажима, что со временем можно снизить частоту рутинных тестов. Хорошо понимаемый и хорошо контролируемый процесс, основанный на принципах, изложенных здесь, — признак инженерного мастерства и основа безопасного, высококачественного продукта.

- https://www.iso.org/ ISO — Стандарты на инструменты для затяжки (ISO 6789)

- https://www.portlandbolt.com/ Portland Bolt – Таблицы крутящего момента и натяжения болтов

- https://www.engineersedge.com/ Engineers Edge – Калькуляторы крутящего момента и силы зажима для крепежных элементов

- https://www.astm.org/ Стандарты испытаний крепежных изделий ASTM International

- https://en.wikipedia.org/wiki/Bolted_joint Wikipedia – Болтовое соединение

- https://www.futek.com/ FUTEK – Системы измерения нагрузки и силы с помощью датчиков

- https://www.atlascopco.com/ Atlas Copco – Карманное руководство по технике затяжки

- https://www.sae.org/ SAE International – Стандарты крутящего момента и натяжения крепежных элементов

- https://www.researchgate.net/ ResearchGate — Научные статьи по болтовым соединениям

- https://www.nord-lock.com/ Nord-Lock Group – Технология болтовых соединений и сила зажима