Полное руководство по производству прецизионных винтов: что делает винты лучше

Обычный винт просто скрепляет детали. Прецизионный винт делает гораздо больше. Разница заключается не только в размере или цене – она сводится к трем ключевым аспектам: выбору правильных материалов, контролю за процессом их изготовления и тщательному тестированию. Для инженеров, дизайнеров и закупщиков, работающих в требовательных сферах, таких как аэрокосмическая промышленность, медицинские устройства и высокотехнологичная электроника, понимание того, что делает винт прецизионным, крайне важно. Когда спутник стоимостью миллионы долларов или жизненно важное медицинское устройство выходят из строя, зачастую причина кроется в детали, которая не соответствовала требованиям по производительности.

Это руководство выходит за рамки базовых описаний, чтобы дать вам всесторонний технический взгляд на то, что делает винт по-настоящему прецизионным. Мы разберем инженерные решения и научные принципы, которые обеспечивают надежную работу крепежа, его стабильность и надежность при тяжелых нагрузках и в суровых условиях. Мы сосредоточены на «почему» за «как», предоставляя вам знания для уверенного выбора и закупки компонентов.

Мы рассмотрим следующие основные области производства прецизионных винтов:

- Наука выбора материалов для требовательных условий эксплуатации.

- Подробное сравнение основных методов производства.

- Измерение и контроль качества системы, гарантирующие точность.

- Повышение производительности с помощью специализированных поверхностных обработок.

Основы производительности: материалы

Производительность прецизионного винта начинается с самого маленького уровня – атомов. Выбор материалов – это тщательное решение, основанное на анализе множества факторов: механических свойств, сопротивления окружающей среде, легкости производства и стоимости. Материал, идеально подходящий для высокотемпературного реактивного двигателя, может быть совершенно неподходящим для биосовместимого имплантата кости. Понимание этих компромиссов важно для инженерии успешного резьбового соединения. Мы анализируем материалы не только по их названиям, но и по конкретным свойствам, определяющим их поведение в готовом изделии.

Типы нержавеющих сталей

Нержавеющие стали — это железосодержащие металлы, содержащие как минимум около 11% хрома, элемента, который образует защитный самовосстанавливающийся слой оксида хрома на поверхности. Этот слой придает материалу его знаменитую устойчивость к ржавчине и коррозии. В этой группе различия критичны для прецизионных применений.

Аустенитные марки, такие как серия 300 (например, 304, 316), не магнитны и не могут быть закалены термической обработкой. Их прочность увеличивается за счет холодной обработки, что является ключевым процессом при прокатке резьбы. 316L с меньшим содержанием углерода и добавлением молибдена обеспечивает лучшую стойкость к хлоридам, что делает его стандартом для морских и медицинских применений.

Мартенситные марки, такие как серия 400 (например, 410, 416), имеют более высокое содержание углерода, что позволяет их закаливать и отпускать термической обработкой, достигая значительно более высокой прочности на растяжение и твердости. Это делает их подходящими для применений, требующих высокой износостойкости, хотя их коррозионная стойкость обычно ниже, чем у аустенитных марок.

Металлы высокой производительности

Когда требования к эксплуатации превышают возможности нержавеющей стали, инженеры обращаются к передовому классу материалов.

Титановые сплавы, особенно Ti-6Al-4V (Группа 5), известны своей исключительной соотношением прочности к весу, которое лучше большинства сталей. Эта характеристика особенно важна в аэрокосмической промышленности, где каждый грамм экономии превращается в экономию топлива или увеличенную грузоподъемность. Кроме того, титан обладает выдаемой биосовместимостью и коррозионной стойкостью, что делает его материалом выбора для медицинских имплантатов, таких как винты для костей, которые должны функционировать внутри человеческого тела десятилетиями. Для этих критически важных применений материалы должны соответствовать строгим стандартам, таким как ASTM F136, который определяет состав и свойства титана для хирургических имплантатов.

Суперсплавы — это категория материалов на основе никеля, кобальта или железа, разработанных для работы в условиях экстремальных температур, высокого механического напряжения и тяжелых коррозионных сред. Сплавы на основе никеля, такие как Inconel 718 и A286 (железо-никель-хромовый сплав), сохраняют высокую прочность на растяжение при температурах, при которых обычные стали бы потеряли свои свойства. Это делает их необходимыми для крепежных элементов используемых в горячих секциях реактивных двигателей, газовых турбин и оборудования для нефтехимической обработки. Получение этих материалов часто требует соблюдения Спецификаций материалов для аэрокосмической отрасли (AMS), которые требуют строгого контроля химического состава и обработки.

Сравнение свойств материалов

Следующая таблица предоставляет обзор популярных материалов, используемых в производстве прецизионных винтов, предлагая быстрый ориентир для первоначального выбора в зависимости от требований применения.

| Марка материала | Ключевые свойства | Распространённые области применения прецизионных винтов |

| Нержавеющая сталь 316L | Отличная коррозионная стойкость, биосовместимость, немагнитность. | Медицинские имплантаты, морское оборудование, оборудование для пищевой промышленности. |

| Титан (Ti-6Al-4V) | Высокое соотношение прочности к весу, отличная биосовместимость, превосходная коррозионная стойкость. | Конструкционные компоненты для аэрокосмической отрасли, ортопедические винты, химическая обработка. |

| Суперсплав A286 | Высокая прочность при повышенных температурах, хорошая коррозионная стойкость. | Компоненты реактивных двигателей, высокотемпературные промышленные крепежи, системы выпуска. |

| Бериллиевая медь (BeCu) | Высокая прочность, немагнитность, не искрящийся, высокая тепловая/электрическая проводимость. | Электроника (разъемы, пружины), инструменты для опасных сред, оборудование для нефтегазовой промышленности. |

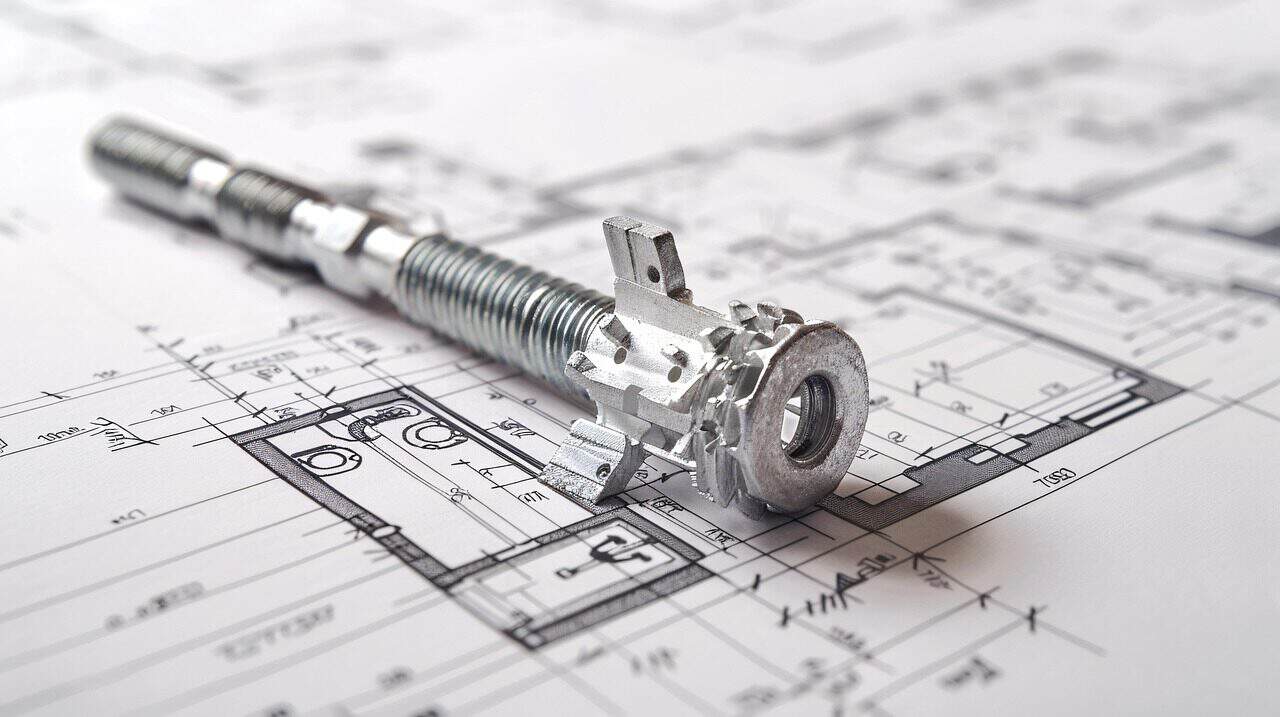

Основные производственные процессы

После выбора материала, способ формирования резьбы в корне определяет конечные механические свойства винта. Два основных метода — нарезка резьбы и прокатка резьбы — не взаимозаменяемы. Они представляют два различных подхода к производству — удаление материала против формовки материала — с существенными последствиями для прочности, ресурса усталости и качества поверхности. Инженер должен указать правильный процесс, чтобы соответствовать требованиям эксплуатации.

Нарезка резьбы

Нарезка резьбы — это процесс обработки с удалением материала. Он использует твердосплавный режущий инструмент, такой как однопроходной инструмент на ЧПУ-станке или многозубая матрица, для физического удаления материала из заготовки, вырезая спиральную канавку резьбы. Этот метод похож на скульптуру.

Основной недостаток нарезки — это нарушение естественной структуры зерен материала. Линии течения зерен, образованные при первоначальном вытягивании заготовки, прорезаются инструментом. Это создает внутренние концентрации напряжений, особенно в острых углах корня резьбы, которые могут служить начальной точкой для усталостных трещин при повторной нагрузке. Хотя современное оборудование может обеспечить хорошую отделку поверхности и высокую точность размеров, поврежденная структура зерен остается ограничивающим фактором для конечной производительности. Нарезка резьбы лучше всего подходит для прототипирования, производства небольших партий, обработки очень твердых или хрупких материалов, которые нельзя холодно формовать, или когда резьба должна быть выполнена после полного термического отпуска детали.

Формовка резьбы

Токарная обработка резьбы, также известная как холодное формование, является процессом придания формы. Вместо удаления материала он перемещает его. Процесс использует набор закаленных стальных матриц, которые прилагаются к заготовке винта с огромной силой. Матрицы имеют отрицательный профиль резьбы, и по мере вращения или перемещения заготовки между ними материал вынужден течь в канавки матриц, формируя вершины и корни резьбы.

Металлургическая польза этого процесса является его наиболее значительным преимуществом. Холодная обработка, связанная с токарной обработкой резьбы, растягивает и переориентирует зернистую структуру материала. Линии течения зерен не разрываются; вместо этого они сжимаются и перенаправляются, чтобы следовать форме профиля резьбы. Это создает плотную, непрерывную зернистую структуру в критической области корня резьбы, что значительно улучшает механические свойства винта. Создаваемые при этом поверхностные остаточные напряжения значительно увеличивают усталостную прочность, часто на 50-75% или более по сравнению с нарезанной резьбой. Кроме того, холодная обработка закаливает материал, увеличивая его растяжимость и предел текучести. Полировка матриц также создает превосходную гладкую поверхность, что снижает трение и риск заедания. Формовка резьбы является предпочтительным методом для массового производства и для любых применений, где критически важны долговечность и предельная прочность.

Техническое сравнение: нарезка vs. токарная обработка резьбы

Данная таблица подытоживает ключевые инженерные различия между двумя основными методами формирования резьбы.

| Технический параметр | Нарезка резьбы | Формовка резьбы |

| Поток зерен материала | Отрезанный / прерванный | Непрерывный / Следует контуру резьбы |

| Разрывная прочность | Базовая линия | Увеличен на 10-30% |

| Устойчивость к усталости | Ниже | Значительно выше |

| Обработка поверхности | Хорошо (зависит от инструмента) | Отлично (полированный) |

| Точность размеров | Хорошо | Отличная и стабильная |

| Скорость производства | Медленнее | Очень быстро |

| Типичное применение | Прототипы, труднообрабатываемые материалы, малый объем. | Высокопроизводительные, массовые крепежные изделия, применения с высокой усталостью. |

Наука проверки: измерение

Винт считается «точным», если его критические размеры и свойства могут быть проверены на соответствие заданным допускам. В прецизионном производстве обеспечение качества — это не финальная проверка; это интегрированная система измерений, которая контролирует процесс от сырья до готового изделия. Эта приверженность проверке отличает базовый крепеж от надежного инженерного компонента. В нее входит набор передовых технологий, управляемых квалифицированными специалистами.

Измерение размеров

Проверка сложной геометрии резьбы винта требует больше, чем простого набора штангенциркулей.

Оптические компараторы, или профильные проекторы, увеличивают контур винта в 10–100 раз и более, проецируя его на экран. Это позволяет точно измерять характеристики, которые трудно или невозможно проверить контактными калибрами, такие как радиус впадины резьбы, углы боковых поверхностей, шаг и ход. Для быстрой оценки сложных профилей по принципу «годен/не годен» могут использоваться наложенные шаблоны с допусковыми зонами.

Системы измерения зрения — это автоматическая эволюция оптических сравнивателей. Эти бесконтактные системы используют камеры с высоким разрешением, передовую оптику и мощное программное обеспечение для измерения десятков характеристик детали за секунды. Они идеально подходят для инспекции 100% в условиях массового производства, обеспечивая высокую повторяемость данных и создание отчетов статистического контроля процесса (SPC) для мониторинга производственных тенденций и предотвращения отклонений до выхода их за пределы допустимых значений.

Для достижения максимальной точности используются координатно-измерительные машины (КИМ) и лазерные сканеры. КИМ использует очень чувствительный зонд для касания точек на поверхности детали, создавая трехмерное облако точек, которое можно напрямую сравнить с исходной CAD-моделью. Это незаменимо для проверки сложных геометрий, допусков по положению и первичных инспекций. Лазерные сканеры выполняют аналогичную функцию без контакта, захватывая миллионы точек данных для создания полного цифрового двойника готовой детали.

Тестирование свойств

Помимо размеров, необходимо проверить механические свойства материала, чтобы убедиться, что они соответствуют проектным характеристикам, особенно после процессов, таких как термическая обработка или холодная формовка.

Испытание на растяжение — это разрушительный тест, при котором образец винта или его репрезентативный образец тянут до разрушения. Испытательная машина измеряет приложенную силу и растяжение, предоставляя важные данные о предельной прочности на разрыв (UTS), прочности при растяжении (точке, в которой начинается постоянное деформирование) и пластичности материала.

Испытание на твердость, используя методы такие как Роквелл или Виккерс, измеряет сопротивление материала локализованному пластическому деформированию. Это быстрый и эффективный способ проверить, что а термической обработки достигла желаемой твердости и прочности, что является критическим фактором для мартенситных сталей и легированных сплавов, закаливаемых старением.

Испытание шероховатости поверхности использует профилометр — прибор с тонким стилусом, который отслеживает поверхность резьбы. Он количественно определяет микроскопические пики и впадины, предоставляя числовое значение шероховатости (например, Ra). Гладкая поверхность, создаваемая при прокатке резьбы, имеет решающее значение для снижения трения, обеспечения равномерного приложения крутящего момента и предотвращения заедания резьбы, особенно в крепежных изделиях из нержавеющей стали и титана.

Человеческий фактор

Хотя автоматизированные системы обеспечивают скорость и повторяемость, опытный специалист по измерениям незаменим для интерпретации данных и проведения сложных инспекций. Например, мы обнаружили, что для винтов с сложными многоначальными резьбами или уникальными требованиями к профилю часто требуется ручная настройка и измерение на оптическом сравнивателе, чтобы правильно определить истинный диаметр шага или тонкую погрешность формы, нюанс, который некоторые автоматизированные системы «проход/не проход» могут пропустить. Эта комбинация передовых технологий и человеческого опыта обеспечивает истинное качество. Все эти процессы проверки регулируются отраслевыми стандартами, такими как ISO 4759, определяющий допуски для крепежных изделий, или конкретными требованиями систем качества в аэрокосмической (AS9100) и медицинской (ISO 13485) сферах, которые закрепляют всю систему производства в авторитетных, глобально признанных эталонах.

Повышение конечной производительности: Обработки поверхности

Производственный процесс не заканчивается после формирования и проверки нити. Финальный поверхностная обработка или покрытие часто применяется для повышения эффективность в условиях конечного использования. Эти обработки не являются просто косметическими; они представляют собой функциональные инженерные решения, которые улучшают коррозионную стойкость, снижают трение, предотвращают заедание или подготавливают поверхность к склеиванию или герметизации. Выбор правильной обработки так же важен, как и выбор базового материала.

Коррозионная стойкость

Для материалов, которые не являются естественно коррозионностойкими, таких как титан или суперсплавы, обработка поверхности необходима для долговечности.

Пассивирование — это химическая очистка, применяемая исключительно к нержавеющей стали. Она удаляет свободное железо и другие загрязнения, оставшиеся на поверхности после обработки или транспортировки. Этот процесс не наносит покрытие на деталь, а усиливает естественный пассивный слой хром-оксидов, максимизируя встроенную коррозионную стойкость материала. Это важный финальный этап для любой прецизионной нержавеющей стальной винтовки.

Цинковое покрытие — это распространённый и экономичный способ защиты углеродистой стали и других материалов. легированные стальные винты. Цинк действует как жертвенное покрытие; он корродирует предпочтительнее стальной основы, защищая её от ржавчины. Часто поверх цинка наносится хроматное преобразующее покрытие для дополнительной защиты и может использоваться для цветовой маркировки деталей (например, желтый, синий или прозрачный хромат).

Смазочность и противозадирные свойства

Во многих приложениях контроль коэффициента трения критически важен для достижения правильной предварительной нагрузки при заданном моменте затяжки. В материалах, таких как нержавеющая сталь и титан, склонных к задиру (холодной сварке) под давлением, необходима смазочная поверхность.

Сухие смазочные покрытия, такие как дисульфид молибдена (MoS2) или PTFE (политетрафторэтилен, часто известен под торговым названием Teflon), наносятся на резьбу и подвергаются термической обработке для создания твердого, смазывающего слоя. Эти покрытия значительно снижают коэффициент трения, обеспечивая плавное и стабильное применение момента затяжки и предотвращая заедание резьбы во время сборки и разборки. Покрытия PTFE также обладают отличной химической стойкостью.

Черное оксидирование — это химическое преобразующее покрытие, которое превращает поверхность стали в магнетит (Fe3O4). Оно обеспечивает умеренную коррозионную и износостойкость, а также обладает впитывающими масла свойствами, что помогает удерживать смазки. Его основное преимущество для прецизионных винтов — предотвращение задиров. Поскольку это преобразующее покрытие с минимальными изменениями размеров, оно хорошо подходит для деталей с точными допусками.

Обзор обработки поверхности

Данная таблица предоставляет техническое резюме распространенных методов обработки поверхности и их основных функций.

| Обработка / Покрытие | Основная техническая цель | Общие материалы | Ключевая заметка |

| Пассивирование | Улучшение естественной коррозионной стойкости, очистка поверхности. | Нержавеющие стали | Химическая очистка, а не покрытие. Удаляет свободное железо с поверхности после обработки. |

| Цинковое покрытие | Жертвенная защита от коррозии. | Углеродистые и легированные стали | Толщина может контролироваться. Часто добавляется хроматное преобразующее покрытие для дополнительной защиты. |

| Черное окисление | Умеренная коррозионная стойкость, противозадирные свойства. | Стали, нержавеющие стали | Преобразующее покрытие с минимальными изменениями размеров, идеально подходит для деталей с точными допусками. |

| Покрытие PTFE (Teflon) | Экстремально низкое трение, химическая стойкость, противозадирные свойства. | Все металлы | Наносится в виде жидкого распыления и затвердевает. Обеспечивает стабильные соотношения крутящего момента и натяжения. |

Заключение: Объединение принципов

Истинное производство винтов высокой точности — это не однократное действие, а полноценная система. Это осознанная интеграция передовых материаловедческих технологий, контролируемых и оптимизированных методов формовки и строгой многоаспектной проверки измерений. От выбора сплава за его специфические свойства при экстремальных температурах до проверки радиуса корня резьбы с точностью до нескольких микронов — каждый шаг является продуманным инженерным решением.

Путь от необработанного стержня до критически важного для авиационной промышленности крепежа или жизненно важного медицинского имплантата регулируется этими принципами. Глубокое понимание того, как материалы, методы производства, такие как прокатка резьбы, и наука о контроле качества работают вместе, — ключ к открытию нового уровня свободы в дизайне и надежности продукции. Указывая не только размеры, но и материал, технологию производства и необходимые отделочные обработки, инженеры и дизайнеры могут обеспечить получение крепежных изделий, которые демонстрируют безупречную производительность и абсолютную надежность в самые важные моменты.

- Стандарты и испытания крепежных изделий ASTM International https://www.astm.org/

- ISO – Международная организация по стандартизации https://www.iso.org/

- Институт промышленных крепежных изделий (IFI) https://www.indfast.org/

- SAE International – Стандарты для аэрокосмической и прецизионной техники https://www.sae.org/

- ASM International – Материалы и производство https://www.asminternational.org/

- ASME – Американское общество машиностроителей https://www.asme.org/

- NIST – Национальный институт стандартов и технологий https://www.nist.gov/

- Ассоциация точного металлообработки (PMA) https://www.pma.org/

- Общество инженеров по производству (SME) https://www.sme.org/

- ANSI — Американский национальный институт стандартов https://www.ansi.org/