Руководство инженера по пружинной стали

Что такое пружинная сталь?

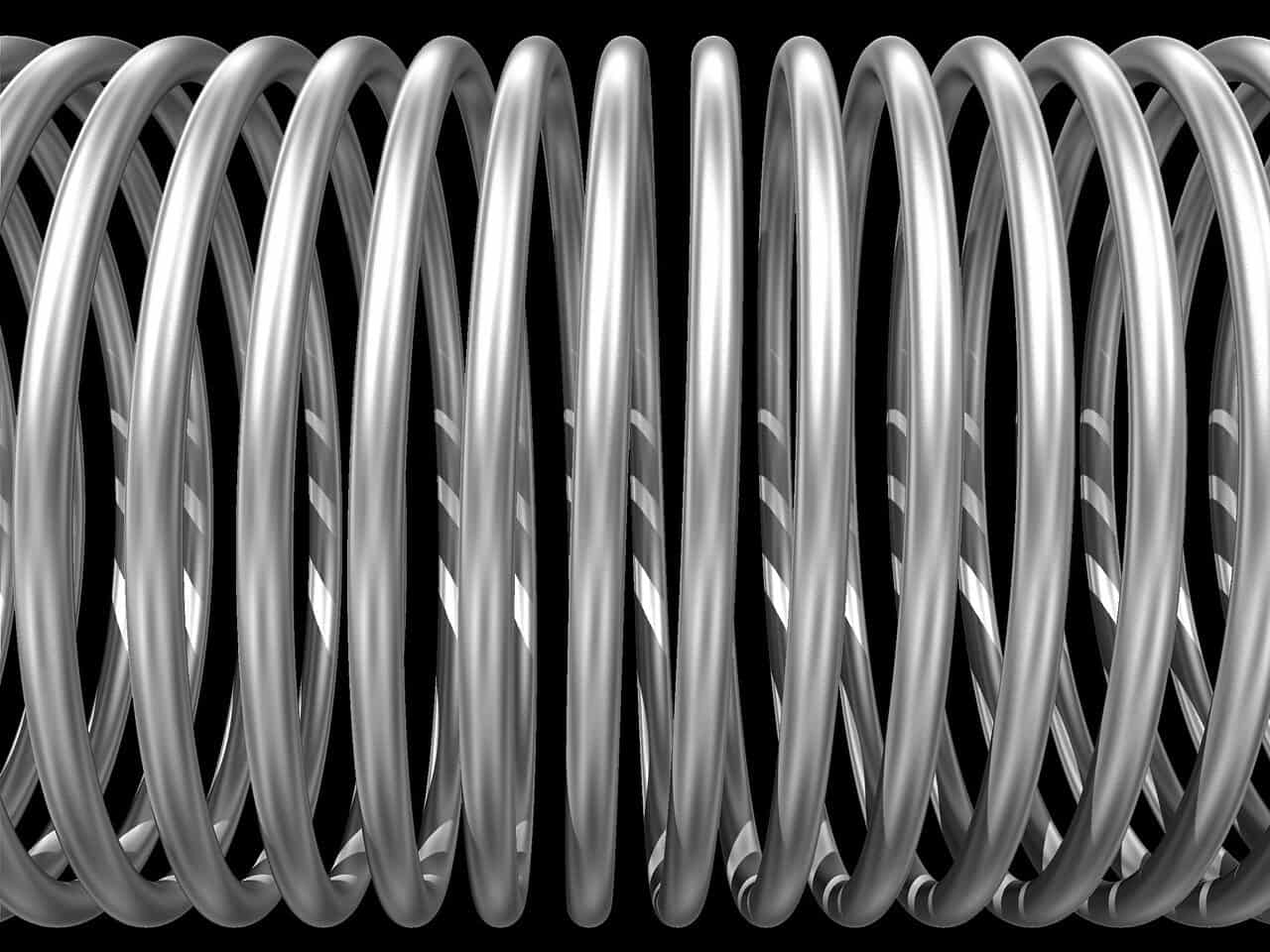

Для инженеров пружинная сталь определяется не тем, для чего она используется, а её основными механическими свойствами. Это тип стали с очень высокой пределом текучести и отличной эластичностью. Это означает, что материал может сильно изгибаться и растягиваться под нагрузкой, а затем возвращаться к своей исходной форме, когда нагрузка снимается. Эта способность хранить и высвобождать механическую энергию называется упругостью, и именно она делает пружинную сталь особенной.

Пружинная сталь не обладает этими удивительными свойствами сама по себе. Вместо этого инженеры тщательно контролируют три ключевых фактора: точный химический состав, специальные процессы термообработки, и полученную внутреннюю структуру. В этой статье объясняются эти три важных элемента, начиная с крошечного атомного уровня и заканчивая тем, как материал ведет себя под реальными нагрузками. Мы разберем, как эти элементы работают вместе, создавая один из самых важных материалов в современной инженерии.

Металлургии, сплавах и внутренней структуре

Основой производительности пружинной стали является её металлургический состав. Выбор легирующих элементов и их расположение в кристаллической структуре стали контролируют все механические свойства, от твердости до ударной вязкости. Понимание этой взаимосвязи важно для выбора материалов и прогнозирования их поведения в эксплуатации.

Роль углерода

Углерод — самый важный элемент для закалки в стали. Для применения в пружинной стали содержание углерода обычно высокое, обычно от 0,50 до 1,00%. Например, распространенная марка, такая как AISI 1060, содержит около 0,55-0,65% углерода, в то время как более твердая марка, такая как AISI 1095, содержит 0,90-1,03%.

Это более высокое содержание углерода необходимо для термической обработкой. Во время нагрева углерод растворяется в железной матрице. Быстрое охлаждение фиксирует его, искажая кристаллическую структуру железа и образуя очень твердую внутреннюю структуру, называемую мартенситом. Количество углерода напрямую связано с максимальной твердостью, которую можно достичь. Без достаточного количества углерода сталь не сможет достичь высокого предела текучести, необходимого для пружинных применений.

Ключевые элементы легирования

Хотя углерод обеспечивает потенциал для твердости, другие легирующие элементы добавляются для улучшения и повышения конкретных свойств. Каждый элемент играет свою роль в адаптации стали для предполагаемых условий эксплуатации.

- Марганец (Mn): присутствует почти во всех пружинных сталях, марганец улучшает закаливаемость, то есть способность стали закаливаться на определенную глубину при закалке. Он также повышает прочность и противодействует вредным эффектам серы.

- Кремний (Si): важный элемент во многих сплавах пружинной стали, кремний действует как усилитель внутри железной матрицы. Его основное влияние — повышение эластического предела и предела текучести, что увеличивает упругость материала.

- Хром (Cr): хром — мощный легирующий элемент, значительно увеличивающий закаливаемость, что позволяет правильно проводить термообработку более толстых секций. Он также способствует износостойкости и, в более высоких концентрациях (как в нержавеющих марках), обеспечивает коррозионную стойкость.

- Ванадий (V): ванадий — сильный карбидообразователь и эффективный зерноградусозамедлитель. Создавая более мелкую зернистую структуру, он повышает ударную вязкость и сопротивляемость ударным нагрузкам, что делает его ценным для тяжелых условий эксплуатации.

- Молибден (Mo): часто используется в сочетании с другими элементами, такими как хром, молибден повышает закаливаемость и особенно эффективен для увеличения прочности и сопротивления мягкости при высоких температурах.

Процесс преобразования внутренней структуры

Конечные свойства пружинной стали являются прямым результатом тщательно контролируемой последовательности фазовых превращений во время термообработки. Путь от мягкого, обрабатываемого состояния к прочному, упругому конечному продукту включает создание определенных внутренних структур.

Этот процесс можно представить как последовательность:

- Нагрев и аустенитизация: сталь нагревается до высокой температуры, обычно в диапазоне 800-900°C. При этой температуре сталь превращается в фазу, называемую аустенит, с кубической решеткой с центром на грани (FCC). В этом состоянии углерод и легирующие элементы растворяются в однородном твердом растворе, создавая условия для закалки.

- Закалка и образование мартенсита: после аустенитизации сталь быстро охлаждается погружением в среду, такую как масло, вода или полимер. Такое быстрое охлаждение предотвращает выпадение углерода и заставляет аустенит превращаться в мартенсит. Мартенсит — это твердая, хрупкая структура с тетрагональной решеткой с центром на грани (BCT). Этот насыщенный углеродом раствор в железе источник высокой твердости пружинной стали, но он слишком хрупкий для прямого использования.

- Отпуск для повышения пластичности: после быстрой закалки образец с мартенситной структурой подвергается второму, более низкотемпературному нагреву, называемому отпуском. Этот процесс снимает внутренние напряжения, вызванные закалкой, и позволяет некоторому углероду осаждаться в виде очень мелких карбидов. Эта трансформация немного снижает твердость, но значительно повышает пластичность и ударную вязкость. Итоговая структура, известная как отпущенный мартенсит, обладает сбалансированными свойствами — высокой пределом прочности и достаточной ударной вязкостью, необходимой для надежной пружины. Точная температура отпуска определяет этот баланс.

Сравнение различных марок

Термин «пружинная сталь» включает широкую группу сплавов, каждый из которых оптимизирован для различных требований по стоимости, характеристикам и экологической безопасности. Их можно условно разделить на высокоуглеродистые, легированные и нержавеющая сталь марки. Выбор правильной марки — важное инженерное решение, основанное на конкретных требованиях к прочности, ресурсу усталости, рабочей температуре и коррозионной стойкости.

Высокоуглеродистые пружинные стали

Марки с высоким содержанием углерода, такие как AISI 1075 и 1095, являются основой пружинной промышленности. Они относительно недороги и обеспечивают хорошую прочность и износостойкость после термообработки. Их свойства в основном обусловлены высоким содержанием углерода, с минимальным легированием. Из-за ограниченной закаливаемости они лучше подходят для небольших поперечных сечений и менее требовательных применений. Обычно используются для плоских пружин, фиксаторов, крепежных элементов, музыкальной проволоки и простых формованных пружин из проволоки, где важна стоимость. Их основное ограничение — снижение характеристик в условиях высокой нагрузки, высокой температуры или агрессивной среды по сравнению с легированными марками.

Легированные пружинные стали

Легированные пружинные стали, такие как AISI 5160 и 6150, представляют собой значительный шаг вперед в характеристиках. Преднамеренное добавление элементов, таких как хром, кремний и ванадий, дает ощутимые преимущества. Эти сплавы обладают превосходной закаливаемостью, что позволяет равномерно закаливать более толстые сечения. Это повышает ударную вязкость, сопротивление усталости и улучшает характеристики при ударных нагрузках. Поэтому они являются материалом выбора для более требовательных применений, таких как автомобильные рессоры, компоненты тяжелого оборудования и торсионные стержни, требующие высокой долговечности и надежности на миллионы циклов.

Нержавеющие пружинные стали

Когда важна коррозионная стойкость, используют нержавеющие пружинные стали. Марки, такие как AISI 301 и 17-7 PH, обеспечивают отличную защиту от ржавчины и химического воздействия. Они достигают своих пружинных свойств за счет различных механизмов, отличных от углеродных сталей, и легированные стали. Аустенитные марки, такие как 301 (полностью твердая), получают высокую прочность в основном за счет интенсивной холодной обработки, которая укрепляет материал за счет упрочнения за счет деформации. Марки с упрочнением осаждением (PH), такие как 17-7 PH, поставляются в рабочем состоянии и достигают очень высокой прочности за счет специальной термообработки при более низкой температуре, вызывающей осаждение упрочняющих фаз внутри структуры. Эти материалы незаменимы в медицинских приборах, оборудовании для пищевой промышленности, аэрокосмических компонентах и морских приложениях.

Таблица 1: Сравнение марок

| Марка (ASTM/SAE) | Тип | Ключевые элементы легирования | Типичная предел прочности при растяжении (отпущенная) | Ключевые характеристики | Области применения |

| AISI 1075 | Высокоуглеродистая | C, Mn | 1240 – 2275 МПа | Хорошая прочность, экономичная, формуемая | Плоские пружины, зажимы, крепежи, пильные полотна |

| AISI 1095 | Высокоуглеродистая | C, Mn | 1380 – 2550 МПа | Более высокая твердость и износостойкость по сравнению с 1075 | Часовые пружины, скальпели, детали с высокой износостойкостью |

| AISI 5160 | Сплав | C, Mn, Cr, Si | 1310 – 2200 МПа | Отличная ударная вязкость, сопротивление усталости, высокая пластичность | Автомобильные рессоры, скребки |

| AISI 6150 | Сплав | C, Mn, Cr, V | 1380 – 2340 МПа | Превосходная ударная и ударопрочная стойкость | Тяжёлые пружины, шестерни, валы |

| AISI 301 (Полностью твердое состояние) | Нержавеющая сталь | C, Cr, Ni | ~1275 МПа | Отличная коррозионная стойкость, высокая прочность за счет холодной обработки | Литье, конструкционные детали, отделка автомобилей |

| 17-7 PH (Cond. CH900) | Нержавеющая сталь | C, Cr, Ni, Al | ~1655 МПа | Высокая прочность, хорошая коррозионная стойкость, закаливаемость | Аэрокосмические компоненты, сложные пружины |

Наука о термической обработке

Термическая обработка не является необязательным этапом; это процесс, который превращает кусок легированной стали в высокопроизводительную пружину. Эта тщательно контролируемая тепловая последовательность раскрывает потенциал, заложенный в химическом составе материала, создавая закалённую мартенситную внутреннюю структуру, отвечающую за его уникальные свойства. Понимание каждого этапа — ключ к оценке возможностей материала и потенциальных режимов его отказа.

Шаг 1: аустенитизация

Первым важным этапом является аустенитизация. Стальной компонент нагревается в контролируемой атмосфере печи до определенной температуры, обычно между 800°C и 900°C, и выдерживается в течение заданного времени. Цель — преобразовать кристаллическую структуру стали при комнатной температуре в аустенит. В течение этого «простоя» углерод и легирующие элементы полностью растворяются и равномерно распределяются по всей матрице железа. Точная температура и продолжительность имеют решающее значение; недостаточное время или температура приведут к неполному преобразованию, а чрезмерная температура может вызвать вредное рост зерен, делая материал хрупким.

Шаг 2: закалка

Немедленно после аустенитизации компонент быстро охлаждается в процессе, известном как закалка. Его погружают в закалочную среду — чаще всего масло, но иногда воду, полимер или сольевые ванны — для отвода тепла с скоростью, превышающей «критическую скорость охлаждения». Это быстрое снижение температуры предотвращает образование мягких фаз, таких как перлит и бейнит, и заставляет растворённый углерод оставаться заперт в кристаллической решетке по мере превращения в мартенсит. Выбор закалочной среды и механическое воздействие на ванну — важные параметры. Закалка, слишком медленная для данного материала, не даст полностью мартенситной структуры, что приведет к мягкому изделию. Слишком агрессивная закалка для толщины и геометрии материала может вызвать внутренние напряжения, приводящие к деформациям или трещинам.

Шаг 3: отпуск

После закалки мартенсит чрезвычайно твердый и прочный, но также очень хрупкий и содержит внутренние напряжения, что делает его неподходящим для приложений, требующих ударной вязкости. Последний, важный этап — отпуск. Он включает повторный нагрев закаленного изделия до более низкой температуры, обычно между 200°C и 500°C, и выдержку в течение определенного времени перед охлаждением. Отпуск обеспечивает тепловую энергию, необходимую для снятия внутренних напряжений и частичного осаждения запертого углерода в виде очень мелких карбидных частиц. Этот процесс немного снижает твердость и растяжимость, но значительно увеличивает пластичность и ударную вязкость. Итоговый баланс между твердостью и ударной вязкостью точно контролируется температурой и временем отпуска; более высокая температура отпуска делает изделие мягче и более ударопрочным, а более низкая — сохраняет большую твердость за счет снижения ударной вязкости.

Распространённые проблемы термической обработки

С точки зрения промышленности, несколько распространённых проблем могут повлиять на конечный продукт, превращая потенциально идеальную пружину в отходы.

- Перегрев (ожог): нагрев стали значительно выше её правильной температуры аустенитизации вызывает необратимый, чрезмерный рост зерен. Это приводит к крайней хрупкости, и деталь нельзя восстановить.

- Неправильная скорость закалки: скорость закалки, слишком медленная для конкретного сорта стали, не сможет полностью сформировать мартенситную структуру. В результате внутренняя структура будет содержать более мягкие фазы, и компонент не достигнет необходимой твердости или предела прочности.

- Трещины при закалке: возникают, когда термические напряжения, вызванные слишком суровой закалкой, превышают прочность материала. Это более характерно для сложных геометрий с острыми углами или для высокоуглеродистых сталей.

- Твердая хрупкость при отпуске: некоторые легированные стали, отпущенные в пределах или медленно охлаждаемые через определённый температурный диапазон (примерно 375-575°C), могут испытывать явление, вызывающее значительную потерю ударной вязкости, несмотря на сохранение твердости.

- Декарбюрация: если атмосфера в печи неправильно контролируется во время нагрева, из стали может выйти углерод. Это создаёт мягкий, слабый внешний слой, который очень подвержен усталостным разрушениям, так как трещины могут легко инициироваться на этой повреждённой поверхности.

Измерение характеристик материала

Для эффективного проектирования и спецификации пружин инженерам необходимо выходить за рамки общих описаний и использовать точный, количественный язык механических свойств. Эти измеряемые показатели определяют поведение материала под нагрузкой и являются основой всех инженерных расчетов, связанных с характеристиками пружин. Понимание их определений и взаимосвязи является фундаментальным для выбора материала и анализа отказов.

Таблица 2: Основные свойства

| Собственность | Определение | Единица измерения (СИ) | Почему это важно для пружин |

| Предел текучести (σy) | Напряжение, при котором материал начинает деформироваться пластически (постоянно). | Паскали (Па) или Мегапаскали (МПа) | Самое важное свойство. Высокий предел текучести позволяет пружине деформироваться эластично до высокого уровня и возвращаться к исходной форме. |

| Модуль упругости (E) | Мера жёсткости материала; отношение напряжения к деформации в эластичной области. | Паскали (Па) или Гигапаскали (ГПа) | Определяет, насколько сильно пружина будет деформироваться под заданной нагрузкой. Для сталей это значение относительно постоянно (~200 ГПа). |

| Упругость | Способность материала поглощать энергию при эластичной деформации и возвращать эту энергию при разгрузке. | Джоули на кубический метр (Дж/м³) | Представляет собой способность пружины накапливать энергию. Чем выше упругость, тем больше «пружинности». |

| Твёрдость | Способность материала поглощать энергию и пластически деформироваться без разрушения. | Джоули (Дж) | Ключевой фактор для предотвращения катастрофического разрушения при перегрузке пружины или воздействии удара. Это баланс твердости. |

| Рабочий ресурс | Количество циклов нагружения и разгрузки, которое материал может выдержать до разрушения. | Количество циклов | Необходимо для приложений с повторяющимся движением (например, клапанные пружины, подвесные системы). Чем выше рабочий ресурс, тем больше долговечность. |

Понимание кривой напряжение-деформация

Кривая напряжение-деформация предоставляет мощное визуальное обобщение механического поведения материала. Для термически упрочненной пружинной стали эта кривая имеет отчетливую и информативную форму.

При построении графика напряжения (сила на единицу площади) по оси Y и деформации (изменение формы) по оси X мы можем выделить несколько ключевых областей:

- Эластичная область: кривая начинается с крутой, прямой линии. Наклон этой линии представляет Модуль упругости. Для пружинной стали этот наклон очень крутой, что указывает на высокую жесткость. В этой области любое изменение формы является эластичным; при снятии нагрузки материал возвращается к исходной форме.

- Предел текучести: наиболее важная особенность кривой пружинной стали — очень высокая точка, в которой эта прямая линия заканчивается и начинается изгиб. Это точка текучести. Высокое значение этой точки свидетельствует о высокой прочности на текучесть материала. Вся функциональная задача пружины — работать при напряжениях ниже этой точки.

- Пластичная область: за пределом точки текучести находится пластичная область, где деформация становится постоянной. Для твердой пружинной стали эта область обычно значительно меньше, чем у мягкого, пластичного материала, такого как мягкая сталь. Это означает, что после достижения предела текучести пружина имеет ограниченную способность к дальнейшей деформации перед разрушением.

- Максимальное растяжение (UTS) и разрушение: UTS — это пиковое напряжение, которое материал может выдержать, прежде чем начнется сужение и в конечном итоге разрушение. Для пружинных сталей с высокой твердостью предел текучести составляет очень высокий процент от UTS, и точка разрушения может наступить относительно быстро после достижения UTS. Эта визуальная репрезентация ясно показывает, как пружинная сталь оптимизирована для большого эластичного диапазона за счет пост-текучей пластичности.

Передовые обработки поверхности

Для высокопроизводительных пружин, подвергающихся миллионам циклов нагрузки, одних базовых свойств материала недостаточно для обеспечения долгого срока службы. Надежность пружины, особенно ее усталостная долговечность, часто определяется состоянием ее поверхности. Используются передовые методы обработки поверхности для улучшения этой поверхности и кардинального повышения надежности.

Борьба с усталостью

Усталостное разрушение — основной механизм отказа пружин с динамической нагрузкой. Эти отказы почти всегда начинаются на поверхности материала. Микроскопические дефекты, следы обработки, коррозионные ямы или даже мягкий слой от декарбуризации могут выступать в роли концентратора напряжений. При циклической нагрузке именно в этих точках начинаются усталостные трещины. Затем трещины медленно растут через материал с каждым циклом, пока оставшееся поперечное сечение не сможет больше поддерживать нагрузку, что приводит к внезапному, катастрофическому отказу. Поэтому контроль состояния поверхности имеет первостепенное значение в борьбе с усталостью.

Таблица 3: Повышение усталостной долговечности

| Обработка | Механизм | Основная польза | Область применения |

| Обработка ударным воздействием | Обстрел поверхности мелкими сферическими средами (шариками) для создания слоя остаточного сжатого напряжения. | Кардинально увеличивает усталостную долговечность делая сложнее инициировать и распространять усталостные трещины. | Применение в циклах высокой нагрузки, таких как пружины клапанов двигателей и катушки подвески автомобилей. |

| Нитроцементация | Термикохимический процесс, при котором азот диффундирует в поверхность, образуя очень твердый слой (нитриды). | Повышает твердость поверхности, износостойкость и усталостную прочность. | Компоненты, требующие высокой износостойкости в дополнение к свойствам пружин. |

| Защитные покрытия (например, цинк, фосфатирование) | Нанесение барьерного слоя на поверхность. | В основном обеспечивает коррозионную стойкость, что предотвращает появление коррозионных ям, которые могут служить концентраторами напряжений и инициировать усталостные трещины. | Пружины, используемые в наружных или слабо коррозионных условиях. |

Объединение силы и устойчивости

Исключительная производительность пружинной стали — это не единичное, врождённое свойство. Это инженерный результат точного и синергетического взаимодействия трёх столпов: состава сплава, контролируемой термообработки и полученной закалённой мартенситной внутренней структуры. Углерод обеспечивает потенциал для твердости, сплавы улучшают прочность и закаляемость, а тепловой цикл закалки и отпускa формируют эти элементы в структуру с оптимальным балансом свойств.

Понимание этих технических принципов важно для любого инженера или конструктора, работающего с этими материалами. Знание значения предела текучести на кривой напряжение-деформация, роли кремния в повышении эластичного предела или функции сжимающего напряжения, вызванного пескоструйной обработкой, переводит пользователя пружин в категорию спецификатора надёжных, высокопроизводительных систем. От простого зажима до самого передового аэрокосмического привода — инженерный синтез прочности и устойчивости в пружинной стали остаётся краеугольным камнем современного механического проектирования.

- ASTM International – Испытания материалов и стандарты https://www.astm.org/

- SAE International – Стандарты в области автомобильного и материаловедческого инжиниринга https://www.sae.org/

- ASM International — Общество информации о материалах https://www.asminternational.org/

- ASME – Американское общество машиностроителей https://www.asme.org/

- ISO – Международная организация по стандартизации https://www.iso.org/

- NIST – Национальный институт стандартов и технологий https://www.nist.gov/

- Общество минералов, металлов и материалов (TMS) https://www.tms.org/

- Наука и инженерия материалов — Topics ScienceDirect https://www.sciencedirect.com/topics/materials-science

- ANSI — Американский национальный институт стандартов https://www.ansi.org/

- Институт производителей пружин (SMI) https://www.smihq.org/