Nguyên Tắc Kỹ Thuật của Gia Công Chính Xác: Phân Tích Kỹ Thuật Sâu

Giới thiệu: Vượt Ra Ngoài Máy Tiện

Gia công chính xác có vẻ như là một quá trình đơn giản: một chi tiết quay, một dụng cụ cắt, và vật liệu bị loại bỏ. Tuy nhiên, để đạt độ chính xác đo bằng những phần nhỏ của inch và bề mặt hoàn thiện như gương, chúng ta phải nhìn xa hơn chỉ máy tiện. Gia công chính xác thực sự không chỉ là một thao tác; đó là một hệ thống phức tạp, chuyển động của các tương tác được kiểm soát. Nó kết hợp vật lý, khoa học vật liệu, chuyển động của máy móc và lý thuyết điều khiển.

Bài viết này đi xa hơn những điều cơ bản về “cái gì” và đào sâu vào những lý do và cách thức căn bản. Mục tiêu của chúng tôi là phân tích các yếu tố cốt lõi nguyên tắc kỹ thuật kiểm soát kết quả của mỗi lần cắt. Chúng tôi sẽ khám phá các sự kiện nhỏ tại cạnh dụng cụ, các đặc tính tích hợp của vật liệu được gia công, kỹ thuật kỹ thuật tiên tiến của dụng cụ cắt, và các lực ẩn đang cố gắng giảm độ chính xác. Đây là hành trình vào khoa học biến một mảnh kim loại thô thành một thành phần chính xác tuyệt đối. Chúng tôi sẽ xem gia công chính xác như một hệ thống hoàn chỉnh, hiểu rằng thành thạo có nghĩa là kiểm soát mọi biến số trong hệ thống đó, từ vùng cắt của mảnh kim loại đến độ ổn định nhiệt của dụng cụ máy móc.

Vật lý Cơ Bản

Để kiểm soát một quá trình, trước tiên chúng ta phải hiểu vật lý cơ bản. Ở cốt lõi, gia công chính xác là một quá trình phá vỡ và cắt gãy được kiểm soát chặt chẽ. Những gì xảy ra trong vùng nhỏ nơi dụng cụ gặp chi tiết gia công quyết định chất lượng cuối cùng của bộ phận. Bằng cách hiểu các nguyên lý đầu tiên này, chúng ta có thể điều chỉnh thông minh và dự đoán các thiết lập của mình.

Giải thích Vùng Cắt

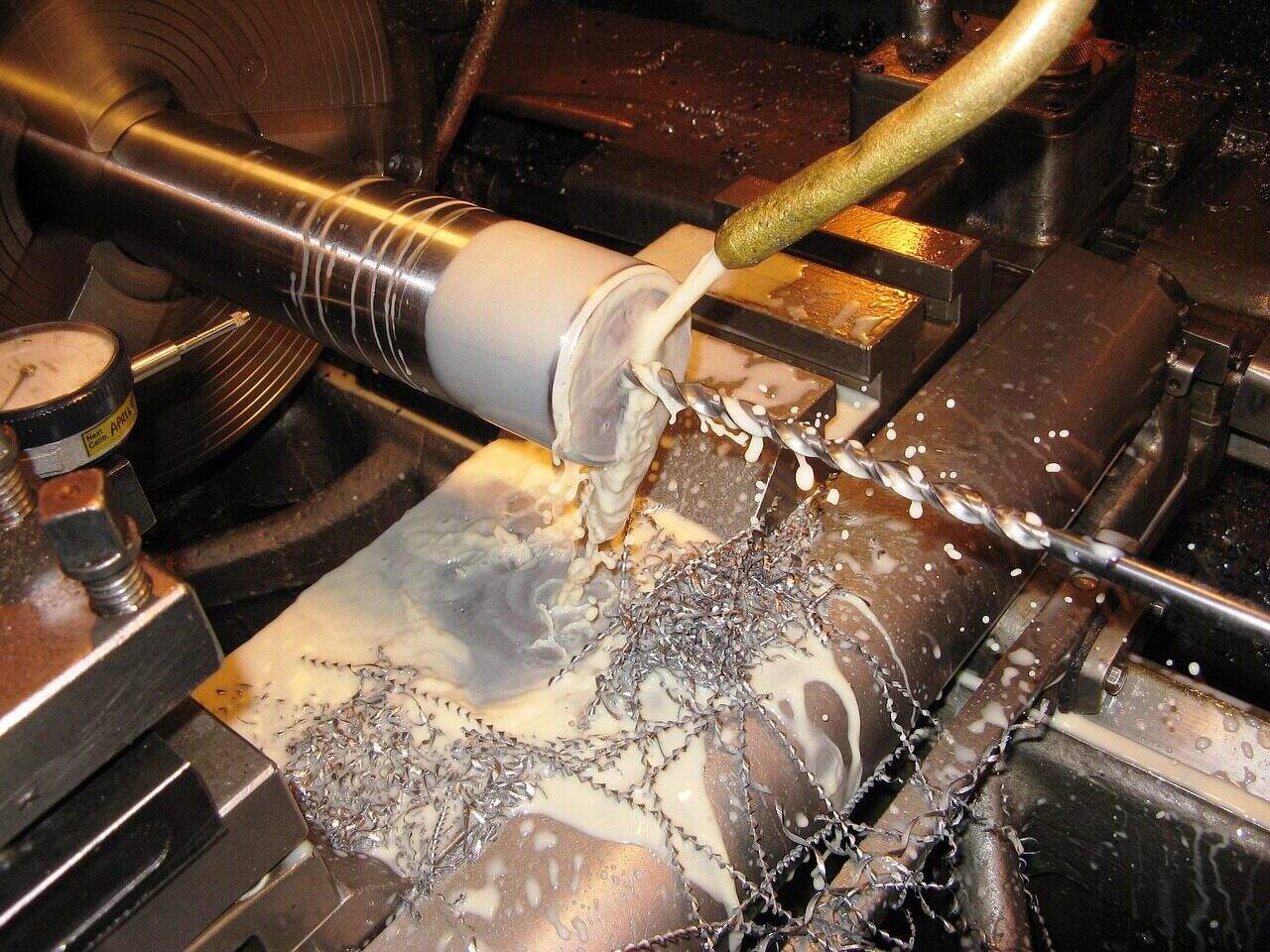

Khi dụng cụ cắt tiếp xúc với chi tiết gia công, nó áp dụng lực nén lớn lên vật liệu phía trước. Vật liệu này không đơn giản là “bị cắt”; nó biến dạng dẻo cho đến khi đạt đến độ bền cắt tối đa của nó. Tại thời điểm này, vật liệu bị hỏng dọc theo một mặt phẳng gọi là vùng cắt chính, kéo dài từ đầu dụng cụ đến bề mặt tự do của chi tiết gia công. Sự hỏng này tạo thành phoi. Bản chất của phoi này cho chúng ta rất nhiều thông tin về quá trình.

- Phoi liên tục: Đây là lý tưởng cho hầu hết các vật liệu dễ uốn như nhôm hoặc thép carbon thấp. Một dải dài, liên tục trôi chảy mượt mà lên mặt dụng cụ. Nó cho thấy quá trình cắt ổn định và thường mang lại bề mặt hoàn thiện tốt.

- Phoi không liên tục: Thường gặp ở các vật liệu giòn như gang hoặc khi cắt ở tốc độ rất thấp. Phoi hình thành thành các đoạn nhỏ, vỡ vụn. Mặc dù dễ quản lý phoi, nhưng có thể dẫn đến bề mặt thô hơn.

- Phoi răng cưa hoặc phân đoạn: Một phoi bán liên tục với hình dạng giống răng cưa ở phía không tiếp xúc với dụng cụ. Điều này phổ biến khi gia công các vật liệu khó như titan hoặc hợp kim niken ở tốc độ cao.

- Lưỡi dao tích tụ (BUE): Đây là hiện tượng không mong muốn khi các hạt nhỏ của vật liệu chi tiết gia công dính chặt vào cạnh cắt. Khi BUE phát triển rồi gãy, nó mang theo các mảnh của dụng cụ và làm hỏng bề mặt gia công mới, dẫn đến hoàn thiện kém và tuổi thọ dụng cụ giảm nhanh.

Bộ Ba Tham Số

Tương tác trong vùng cắt gãy được kiểm soát trực tiếp bởi ba yếu tố chính. Chúng tôi gọi chúng là bộ ba tham số cắt vì sự cân bằng của chúng rất quan trọng đối với thành công.

- Tốc độ cắt (Vc): Đây là vận tốc tương đối giữa bề mặt phôi và dụng cụ cắt, thường được đo bằng feet trên phút bề mặt (SFM) hoặc mét trên phút (m/ph). Đây là yếu tố quan trọng nhất ảnh hưởng đến nhiệt độ tại vùng cắt và có ảnh hưởng sâu sắc đến tuổi thọ dụng cụ và bề mặt gia công.

- Tốc độ ăn (f): Đây là khoảng cách dụng cụ tiến lên theo trục của phôi cho mỗi vòng quay. Được đo bằng inch trên vòng quay (IPR) hoặc millimeter trên vòng quay (mm/rev). Tốc độ ăn là yếu tố chính quyết định độ nhám bề mặt lý thuyết.

- Chiều sâu cắt (ap): Đây là độ dày của vật liệu bị loại bỏ từ bán kính phôi trong một lượt cắt. Nó ảnh hưởng trực tiếp đến lực cắt, tiêu thụ năng lượng và Tốc độ loại bỏ vật liệu (MRR).

Ba tham số này liên kết chặt chẽ với nhau. Tăng một trong số chúng thường yêu cầu điều chỉnh các tham số khác để duy trì sự ổn định của quá trình. Ví dụ, tốc độ ăn cao hơn sẽ làm tăng MRR nhưng có thể làm giảm chất lượng bề mặt, đòi hỏi điều chỉnh tốc độ cắt hoặc bán kính mũi dụng cụ để bù đắp.

Phân tích lực cắt

Mỗi hành động cắt sinh ra một lực phản ứng, có thể phân thành ba thành phần vuông góc. Hiểu rõ các lực này cung cấp một cửa sổ chẩn đoán về quá trình cắt.

- Lực tiếp tuyến (Fc): Lớn nhất trong ba lực, tác động xuống dưới lên dụng cụ. Đây là lực chính quyết định công suất cần thiết cho quá trình cắt.

- Lực ăn (Ff): Tác động song song với trục phôi, chống lại chuyển động tiến của dụng cụ.

- Lực hướng tâm (Fr): Tác động vuông góc với phôi, đẩy dụng cụ ra khỏi trục trung tâm.

Lực cắt lớn là kẻ thù trực tiếp của độ chính xác. Đặc biệt, lực hướng tâm có thể gây uốn cong phôi (đặc biệt trên các chi tiết dài, mảnh) hoặc làm dụng cụ bị đẩy ra, dẫn đến sai số kích thước như nghiêng. Ví dụ, khi gia công thép hợp kim 6061-T6, lực tiếp tuyến có thể dao động trong khoảng 400-800 N/mm², trong khi gia công thép cứng 4140 dưới điều kiện tương tự có thể dễ dàng vượt quá 2500 N/mm², làm tăng đáng kể nguy cơ lệch hướng. Theo dõi các lực này là chìa khóa để chẩn đoán và ngăn ngừa lỗi.

Khoa Học Về Vật Liệu

Một dụng cụ cắt và bộ tham số hoạt động hoàn hảo cho nhôm sẽ thất bại thảm hại trên titan. Lý do nằm ở các đặc tính tích hợp của vật liệu phôi. Gia công chính xác đòi hỏi chúng ta phải suy nghĩ như các nhà kim loại học, hiểu cách cấu trúc bên trong của vật liệu quyết định phản ứng của nó với các ứng suất và nhiệt độ cực cao của quá trình gia công.

Các Thuộc Tính Chính của Vật Liệu

Chúng ta có thể dự đoán hành vi của vật liệu bằng cách phân tích một vài đặc tính chính. Những đặc điểm này quyết định mọi thứ từ hình thành phoi đến tuổi thọ dụng cụ.

- Độ cứng & Độ bền: Độ cứng là khả năng chống biến dạng dẻo cục bộ của vật liệu, như trầy xước hoặc lõm. Độ bền là khả năng chịu lực tác dụng mà không bị hỏng hoặc biến dạng dẻo. Vật liệu cứng, bền hơn đòi hỏi lực cắt lớn hơn, sinh nhiệt nhiều hơn và gây mòn dụng cụ nhanh hơn.

- Dẻo dai: Đây là khả năng của vật liệu chịu đựng biến dạng dẻo đáng kể trước khi gãy. Vật liệu dẻo cao, như đồng hoặc thép nhẹ, thường tạo thành phoi dài, liên tục khó kiểm soát. Vật liệu giòn, như gang xám, có độ dẻo thấp và tạo thành phoi dễ kiểm soát, không liên tục.

- Độ dẫn nhiệt: Thuộc tính này mô tả khả năng dẫn nhiệt của vật liệu ra khỏi vùng cắt. Vật liệu có độ dẫn nhiệt thấp, như titan và thép không gỉ, tập trung nhiệt độ cao tại cạnh cắt của dụng cụ, dẫn đến mài mòn nhiệt nhanh và khả năng dụng cụ bị hỏng. Nhôm, với độ dẫn nhiệt cao, phân tán nhiệt hiệu quả, giúp gia công dễ dàng hơn.

- Làm cứng công đoạn: Còn gọi là làm cứng biến dạng, đây là xu hướng của một vật liệu trở nên cứng hơn và mạnh hơn khi bị biến dạng dẻo. Các vật liệu có tốc độ làm cứng công đoạn cao, như thép không gỉ austenitic (ví dụ, 304, 316), trở nên cứng đáng kể trong vùng bị cắt. Điều này có nghĩa là dụng cụ liên tục tiếp xúc với bề mặt cứng hơn vật liệu gốc, dẫn đến mài mòn nhanh hơn và lực cắt tăng lên.

Chỉ số khả năng gia công

Để cung cấp hướng dẫn chung, các kỹ sư đã phát triển chỉ số khả năng gia công hoặc xếp hạng khả năng gia công. Đây là điểm số so sánh đánh giá mức độ dễ gia công của một vật liệu so với tiêu chuẩn tham chiếu. Tiêu chuẩn phổ biến nhất là thép AISI 1212, được gán điểm số 100%. Một vật liệu có điểm số 50% được xem là khó gia công gấp đôi so với thép 1212, trong khi một vật liệu như hợp kim đồng dễ gia công có thể có điểm số trên 300%.

Tuy nhiên, chúng ta phải tiếp cận chỉ số này với sự thận trọng của chuyên gia. Nó là một điểm khởi đầu hữu ích, nhưng không phải là quy tắc tuyệt đối. Khả năng gia công thực tế bị ảnh hưởng bởi nhiều yếu tố khác mà chỉ số không phản ánh, chẳng hạn như đặc tính của vật liệu, xử lý nhiệt, sự biến đổi giữa các lô hàng từ nhà máy, và độ cứng của dụng cụ máy đang sử dụng. Một điểm số chỉ là hướng dẫn, không phải là sự đảm bảo.

Bảng 1: Tham số bắt đầu

Bảng dưới đây cung cấp một điểm khởi đầu thực tế cho một số vật liệu kỹ thuật phổ biến. Các giá trị này dành cho các hoạt động gia công thô với dụng cụ cắt hợp kim carbide phủ và nên được tinh chỉnh dựa trên ứng dụng cụ thể, độ cứng của máy và yêu cầu về bề mặt hoàn thiện.

| Vật liệu | Độ cứng (Brinell) | Tốc độ cắt đề xuất (SFM) | Tốc độ ăn dao đề xuất (IPR) | Các yếu tố chính cần xem xét trong gia công |

| Nhôm 6061-T6 | 95 HB | 800 – 2000 | 0.008 – 0.020 | Chịu nhiệt tốt. Có thể hình thành cạnh tích tụ (BUE) ở tốc độ thấp hơn. Sử dụng tốc độ cao và các miếng cắt sắc nét, bóng láng. |

| Thấp Thép carbon 1018 | 126 HB | 600 – 1200 | 0.010 – 0.025 | Rất dẻo, tạo ra các mảnh dài, dính. Hình dạng kiểm soát mảnh cắt rất quan trọng. Khả năng gia công tổng thể tốt. |

| Thép không gỉ 304 | 160 HB | 250 – 500 | 0.006 – 0.015 | Tốc độ làm cứng công đoạn cao. Sử dụng ăn dao liên tục và tránh dừng lại. Độ dẫn nhiệt thấp đòi hỏi làm mát hiệu quả. |

| Titan Ti-6Al-4V | 334 HB | 100 – 200 | 0.005 – 0.012 | Độ dẫn nhiệt rất thấp; nhiệt tập trung tại cạnh dụng cụ. Phản ứng hoá học cao ở nhiệt độ cao. Sử dụng tốc độ thấp và chất làm mát áp lực cao. |

Dụng cụ: Giao diện Quan trọng

Mũi khoan dụng cụ có thể coi là thành phần được thiết kế tinh vi nhất trong toàn bộ hệ thống tiện chính xác. Nó không đơn giản là một mảnh vật liệu cứng sắc nét; đó là một dụng cụ tinh vi, trong đó hình học, nền và lớp phủ được thiết kế chính xác để kiểm soát lực, điều chỉnh dòng chíp và chống mài mòn ở nhiệt độ và áp suất cực cao.

Phân tích Hình dạng của Dụng cụ

Hình dạng của cạnh cắt được xác định bởi một loạt các góc và đặc điểm quan trọng. Mỗi góc có chức năng riêng và thể hiện một sự đánh đổi kỹ thuật được cân nhắc cẩn thận.

- Góc Nâng: Đây là góc của mặt trên của dụng cụ (mặt nâng) so với một mặt phẳng vuông góc với bề mặt chi tiết gia công. Nó kiểm soát sự hình thành chíp và lực cắt.

- Góc Nâng Tích Cực: Mặt nâng nghiêng ra khỏi cạnh cắt. Nó giảm lực cắt, sinh nhiệt ít hơn và lý tưởng cho các vật liệu mềm, dẻo như nhôm.

- Góc Nâng Tiêu Cực: Mặt nâng nghiêng về phía cạnh cắt. Điều này tạo ra cạnh sắc nét hơn nhiều, phù hợp cho các cắt nặng, vật liệu cứng và cắt gián đoạn. Tuy nhiên, nó làm tăng lực cắt và nhiệt độ.

- Góc Trung Tính: Góc bằng 0 độ, dùng trong các ứng dụng đặc biệt như gia công đồng thau hoặc dụng cụ hình dạng.

- Góc Giảm Trượt (Góc Nhẹ): Đây là góc giữa mặt bên của dụng cụ (mặt bên) và bề mặt chi tiết mới gia công. Mục đích là để tránh dụng cụ cọ xát vào chi tiết, gây ma sát, nhiệt và bề mặt kém chất lượng. Nó phải đủ lớn để cung cấp khoảng trống nhưng không quá lớn làm yếu cạnh cắt.

- Bán kính Mũi: Đây là bán kính của đầu dụng cụ. Nó là yếu tố then chốt trong việc xác định độ bóng bề mặt và độ bền của dụng cụ. Có một sự đánh đổi cơ bản: bán kính mũi lớn hơn có thể tạo ra bề mặt hoàn thiện tốt hơn ở tốc độ tiến dao cho trước và cung cấp cạnh cắt mạnh hơn. Tuy nhiên, nó cũng làm tăng lực cắt theo chiều tâm, có thể gây ra tiếng răng cưa và lệch hướng. Bán kính mũi nhỏ hơn giảm lực cắt nhưng để lại các “mấu” rõ nét hơn trên bề mặt, dẫn đến bề mặt thô hơn.

Hệ Thống Vật Liệu Dụng Cụ

Sự tiến hóa của vật liệu dụng cụ cắt là câu chuyện về một cuộc theo đuổi không ngừng về độ cứng, độ bền và ổn định nhiệt.

- Thép Không Gỉ Nhiệt Độ Cao (HSS): Vật liệu dụng cụ hiệu suất cao ban đầu. Nó cung cấp độ bền tuyệt vời, chống vỡ mẻ, nhưng có độ cứng nóng tương đối thấp, hạn chế tốc độ cắt.

- Cermet: Vật liệu làm việc chính của gia công hiện đại. Được chế tạo bằng cách nung kết các hạt carbide vonfram (WC) trong hợp kim cobalt (Co). Nó cung cấp sự cân bằng tốt giữa độ cứng và độ bền. Các dụng cụ carbide hiện đại hầu như luôn được phủ lớp.

- Lớp phủ (TiN, TiAlN, v.v.): Các lớp mỏng siêu mịn của vật liệu gốm sứ được áp dụng qua các quy trình PVD hoặc CVD. Các lớp phủ này hoạt động như một hàng rào nhiệt, tăng độ cứng bề mặt và cung cấp khả năng bôi trơn, cải thiện đáng kể tuổi thọ và hiệu suất dụng cụ.

- Gốm sứ & Cermet: Độ cứng nóng và ổn định hoá học cực cao, cho phép cắt tốc độ cao trong các vật liệu như gang đúc và thép đã tôi luyện. Tuy nhiên, chúng dễ vỡ và có khả năng chống sốc nhiệt thấp.

- Boron Nitride Cubic (CBN) & Kim cương Polycrystalline (PCD): Đây là các vật liệu siêu m Abrasive. CBN xếp thứ hai sau kim cương về độ cứng và được sử dụng để tiện các kim loại sắt đã tôi luyện. PCD là vật liệu cứng nhất được biết đến và được dùng để gia công các vật liệu phi sắt và phi kim mài mòn như nhôm silicon cao, composite và gốm sứ.

Bảng 2: Vật liệu Tiên tiến

Đối với các ứng dụng đòi hỏi khắt khe nhất, kỹ sư chuyển sang sử dụng các vật liệu dụng cụ tiên tiến. Bảng này so sánh các lựa chọn hàng đầu.

| Thuộc tính | Hợp kim Cứng phủ (Có lớp phủ) | Nitride Boron Cubic (CBN) | Kim cương Polycrystalline (PCD) |

| Thành phần | Hạt Tungsten Carbide (WC) trong chất kết dính Cobalt (Co), có lớp phủ ceramic (ví dụ: TiAlN). | Tinh thể CBN tổng hợp nung kết trên nền carbide. | Hạt kim cương tổng hợp nung kết với nhau, thường trên nền carbide. |

| Độ cứng (Knoop) | ~1800 – 2400 | ~4500 – 5000 | ~6500 – 8000 |

| Ứng dụng | Gia công đa dụng cho thép, thép không gỉ, gang đúc và hợp kim phi ferrous. | Gia công cứng để gia công các vật liệu ferrous (>45 HRC), như thép đã tôi cứng và gang đúc làm lạnh. | Hoàn thiện tốc độ cao cho vật liệu phi kim loại và phi sắt, như nhôm, đồng thau, composite, sợi carbon. |

| Ưu điểm | Cân bằng tuyệt vời giữa độ cứng và độ dai. Đa dụng và tiết kiệm chi phí. Đa dạng về hình dạng và cấp độ. | Độ cứng nóng cực cao. Ổn định hóa học với vật liệu ferrous. Cho phép thay thế các phương pháp mài mòn. | Độ cứng và khả năng chống mài mòn tối ưu. Có thể đạt được bề mặt hoàn thiện xuất sắc. Độ dẫn nhiệt tuyệt vời. |

| Nhược điểm | Độ cứng nóng thấp hơn so với gốm sứ/CBN. Tốc độ giới hạn khi gia công vật liệu cực cứng. | Giòn và nhạy cảm với các cắt gián đoạn. Chi phí cao. Không phù hợp cho vật liệu mềm. | Rất giòn. Chi phí cao. Phản ứng hóa học với vật liệu ferrous ở nhiệt độ cao, khiến nó không phù hợp cho thép. |

Kẻ thù của độ chính xác

Trong một thế giới hoàn hảo, một máy cứng với dụng cụ hoàn hảo sẽ tạo ra một chi tiết hoàn hảo. Trong thực tế, chúng ta hoạt động trong một thế giới đầy những “kẻ thù vô hình” — những lực lượng và hiện tượng tinh vi liên tục làm giảm độ chính xác. Việc xác định và giảm thiểu các nguồn lỗi này là đặc trưng của một chuyên gia chính xác thực thụ.

Chiến đấu chống lại nhiệt

Nhiệt là kẻ thù chính trong gia công tiện chính xác. Năng lượng từ biến dạng nhựa và ma sát thể hiện dưới dạng nhiệt độ cao, tập trung trong một khu vực nhỏ. Nhiệt này gây ra sự giãn nở nhiệt trong chi tiết gia công, dụng cụ và thậm chí cả cấu trúc máy công cụ. Một chi tiết đo ở 200°C sẽ có kích thước khác khi nguội xuống nhiệt độ môi trường 20°C. Sự mở rộng nhiệt này là nguồn trực tiếp gây ra lỗi kích thước.

Giảm thiểu tập trung vào quản lý nhiệt và ổn định.

- Chiến lược làm mát/bôi trơn: Cách tiếp cận trực tiếp nhất là sử dụng chất làm mát cắt.

- Làm mát bằng phun tràn: Phương pháp truyền thống là phun chất làm mát vào vùng cắt với áp lực thấp, lưu lượng cao. Nó hiệu quả trong việc loại bỏ nhiệt lượng lớn và rửa sạch phoi.

- Chất làm mát áp lực cao (HPC): Phun một tia chất làm mát tập trung, tốc độ cao trực tiếp vào cạnh cắt. Điều này có thể phá vỡ lớp vapor hình thành ở nhiệt độ cao, cung cấp khả năng làm mát hiệu quả hơn và hỗ trợ kiểm soát phoi bằng cách chia nhỏ phoi thành kích thước phù hợp.

- Bôi trơn với lượng tối thiểu (MQL): Còn gọi là gia công gần khô, phương pháp này phun aerosol nhỏ chứa dầu trong luồng khí. Nó tập trung vào bôi trơn hơn là làm mát, giảm ma sát và do đó giảm lượng nhiệt sinh ra ban đầu.

- Chu trình làm nóng máy: Chạy trục chính và các trục của máy trước khi bắt đầu công việc quan trọng giúp đưa toàn bộ cấu trúc về nhiệt độ vận hành ổn định, giảm thiểu sự dịch nhiệt trong quá trình gia công.

Kiểm soát sự không ổn định và tiếng ồn

Tiếng ồn, hay còn gọi là rung tự phát, là hiện tượng phá hủy có thể làm hỏng chi tiết trong vài giây. Nó xảy ra khi lực cắt gây lệch hướng dụng cụ hoặc chi tiết gia công, từ đó thay đổi độ dày của phoi. Sự thay đổi này làm thay đổi lực cắt, tạo ra vòng phản hồi gây ra rung động dữ dội. Kết quả là bề mặt gia công xấu, có mẫu sóng đặc trưng và thường dẫn đến hỏng dụng cụ nghiêm trọng.

Các nguyên nhân phổ biến bao gồm:

- Thiếu độ cứng của hệ thống (máy, kẹp dụng cụ, chi tiết gia công).

- Quá mức độ lò xo của dụng cụ.

- Thông số cắt không chính xác kích thích tần số tự nhiên của hệ thống.

- Hình dạng dụng cụ cùn hoặc không chính xác.

Giảm thiểu liên quan đến việc tăng độ cứng của hệ thống (dụng cụ ngắn hơn, giữ chi tiết tốt hơn) và điều chỉnh thông số cắt. Kỹ thuật tiên tiến sử dụng các công cụ như sơ đồ ổn định, là các biểu đồ thể hiện chiều sâu cắt trục và tốc độ quay của trục chính. Các sơ đồ này lập bản đồ các tổ hợp tốc độ - tham số ổn định (không gây tiếng ồn) và không ổn định, giúp kỹ sư chọn điều kiện cắt không gây tiếng ồn một cách khoa học.

Nền tảng của độ chính xác

Cuối cùng, khả năng chính xác của bất kỳ quá trình tiện nào cũng bị giới hạn bởi chính máy công cụ. Không quá trình tối ưu nào có thể vượt qua các lỗi kinematic vốn có của máy. Đây là các lỗi nền tảng được tích hợp trong cấu trúc và hệ thống chuyển động của máy.

- Độ cứng của nền máy: Một nền máy lớn, giảm chấn tốt (thường làm bằng bê tông polyme hoặc gang đúc) hấp thụ rung động và cung cấp nền tảng ổn định.

- Độ thẳng của đường dẫn và độ lệch của trục chính: Các đường dẫn hướng dẫn trục của máy phải hoàn toàn thẳng và song song. Trục chính phải quay với độ lệch tâm hoặc lệch trục tối thiểu (độ lệch). Bất kỳ lỗi nào trong các thành phần này sẽ được sao chép trực tiếp lên chi tiết gia công.

- Hệ thống điều khiển và Hiệu suất servo: Khả năng của hệ thống điều khiển CNC trong việc điều khiển chính xác và xác nhận vị trí của dụng cụ cắt, cùng khả năng của động cơ servo thực hiện các lệnh đó mà không bị quá mức hoặc chậm trễ, là yếu tố then chốt cho độ chính xác contour và khả năng lặp lại vị trí.

Bảng 3: Hướng dẫn chẩn đoán

Khả năng chẩn đoán vấn đề dựa trên bằng chứng còn lại trên chi tiết là một kỹ năng quan trọng. Bảng này phục vụ như một hướng dẫn khắc phục sự cố nhanh cho các lỗi gia công chính xác phổ biến.

| Triệu chứng / Lỗi | Nguyên nhân kỹ thuật có khả năng | Chiến lược giảm thiểu |

| Đường kính thuôn trên chi tiết dài | 1. Độ lệch của chi tiết do lực cắt xuyên tâm. 2. Tăng trưởng nhiệt của đầu trục làm nó xa khỏi đuôi trục. | 1. Sử dụng đuôi trục hoặc bộ giữ cố định để hỗ trợ. 2. Giảm độ sâu cắt và/hoặc tốc độ tiến để giảm lực tác dụng. 3. Thực hiện chu trình làm ấm máy để đạt được ổn định nhiệt. |

| Chất lượng bề mặt kém với dấu vết rõ ràng | 1. Rung động/vibrations. 2. Tốc độ tiến không phù hợp với bán kính mũi dụng cụ. 3. Hình thành cạnh tích tụ (BUE). | 1. Rút ngắn phần dư của dụng cụ. Tăng cường độ cứng của hệ thống. Điều chỉnh tốc độ cắt (thường cao hơn hoặc thấp hơn có thể thoát khỏi vùng không ổn định). 2. Sử dụng công thức để tính toán hoàn thiện lý thuyết phù hợp với tốc độ tiến và bán kính mũi dụng cụ. 3. Tăng tốc độ cắt hoặc sử dụng dụng cụ phủ lớp hoặc sắc nét hơn. |

| Kích thước chi tiết không đồng nhất theo lô | 1. Không ổn định nhiệt của máy (chi tiết làm khi lạnh khác với khi ấm). 2. Mài mòn dụng cụ theo thời gian. | 1. Thực hiện quy trình làm ấm máy nhất quán. Kiểm soát nhiệt độ tại xưởng. 2. Sử dụng bù mài mòn dụng cụ trong chương trình CNC. Theo dõi tuổi thọ dụng cụ và thay thế mũi dao theo chu kỳ dự kiến. |

| Thời gian sử dụng dụng cụ ngắn | 1. Tốc độ cắt quá cao so với vật liệu. 2. Độ dẫn nhiệt thấp của vật liệu chi tiết làm nóng dụng cụ. 3. Chọn loại dụng cụ hoặc hình dạng không phù hợp. | 1. Giảm tốc độ cắt. 2. Cải thiện việc phun dung dịch làm mát (ví dụ, chuyển sang dung dịch làm mát áp suất cao). 3. Chọn loại hợp kim carbide cứng hơn hoặc lớp phủ chịu nhiệt tốt hơn (ví dụ, TiAlN). |

Kết luận: Một hệ thống toàn diện

Chúng tôi bắt đầu phân tích này bằng cách khẳng định rằng gia công chính xác là một hệ thống. Trong suốt quá trình khám phá, chủ đề này đã được củng cố ở mọi cấp độ. Chúng tôi đã thấy rằng chất lượng của một thành phần gia công không phải là kết quả của một hành động hoàn hảo duy nhất, mà là tổng của hàng chục biến kiểm soát. Đó là một chuỗi phụ thuộc bắt đầu từ vật lý của việc cắt một mảnh kim loại.

Chuỗi này mở rộng đến các đặc tính kim loại của chi tiết gia công, quyết định các lực và nhiệt độ mà hệ thống phải chịu đựng. Nó bao gồm hình học phức tạp và khoa học vật liệu của dụng cụ cắt, giao diện quan trọng nơi lý thuyết gặp thực tế. Nó được điều chỉnh bởi sự ổn định động của toàn bộ máy móc và bộ dụng cụ, nơi những kẻ thù vô hình như nhiệt và rung động liên tục đe dọa làm đứt chuỗi. Cuối cùng, tất cả đều được quản lý bởi hệ thống điều khiển thực thi chiến lược dựa trên hiểu biết sâu sắc về các nguyên lý liên kết này.

Đạt được mức độ chính xác cao nhất không phải là về việc ghi nhớ tốc độ và lượng cấp. Đó là về việc hiểu lý do đằng sau chúng. Đó là về việc nhìn nhận toàn bộ quá trình, từ vật liệu thô đến kích thước hoàn thiện, như một hệ thống toàn diện và động. Bằng cách áp dụng phương pháp dựa trên nguyên tắc này, các kỹ sư, nhà thiết kế và thợ máy được trao quyền không chỉ để tuân theo hướng dẫn, mà còn để đổi mới, xử lý các thách thức phức tạp và tiếp tục đẩy giới hạn của những gì có thể trong sản xuất.

- Gia công và Gia công kim loại – SME https://www.sme.org/technologies/machining-metal-cutting/

- Kiến thức cơ bản về Gia công CNC – Engineering ToolBox https://www.engineeringtoolbox.com/

- Công nghệ Gia công Chính xác – Machine Design https://www.machinedesign.com/

- Cắt kim loại và mài mòn dụng cụ – ASME https://www.asme.org/

- Quy trình sản xuất – Wikipedia https://en.wikipedia.org/wiki/Machining

- Dịch vụ Gia công CNC – Thomasnet https://www.thomasnet.com/products/cnc-turning-services-73131200-1.html

- Hoạt động tiện và gia công – IQS Directory https://www.iqsdirectory.com/articles/machine-shop/lathe.html

- Dụng cụ cắt và Tham số gia công – Journal of Manufacturing Science and Engineering https://www.asme.org/topics-resources/content/manufacturing-science-engineering

- Nguồn lực Kỹ thuật Cơ khí – U.S. Bureau of Labor Statistics https://www.bls.gov/ooh/architecture-and-engineering/mechanical-engineers.htm

- Công nghệ Sản xuất Chính xác – MIT OpenCourseWare https://ocw.mit.edu/courses/mechanical-engineering/