Xử lý ốc vít đặc biệt: Hướng dẫn toàn diện để tạo ra phần cứng hiệu suất cao

Ốc vít đặc biệt là các bộ phận được thiết kế đặc biệt để hoạt động trong điều kiện khắc nghiệt, nơi các bu lông và vít thông thường sẽ bị hỏng. Khác với phần cứng thông thường bạn có thể mua ở bất kỳ cửa hàng nào, các ốc vít này được sử dụng trong máy bay, thiết bị y tế, tàu thuyền và các ứng dụng quan trọng khác nơi sự cố có thể gây nguy hiểm. Khả năng đặc biệt của chúng—như hoạt động trong nhiệt độ cực cao, có độ bền đáng kinh ngạc hoặc chống rỉ sét—không đến từ kim loại đơn thuần. Thay vào đó, chúng xuất phát từ một loạt các bước sản xuất được kiểm soát chặt chẽ. Việc làm một ốc vít đặc biệt giống như một hành trình biến đổi. Hướng dẫn này cung cấp lộ trình của hành trình đó, phân tích các bước chính biến kim loại thô thành phần cứng quan trọng cho nhiệm vụ. Chúng ta sẽ xem xét vai trò quan trọng của khoa học vật liệu, các phương pháp chính trong sản xuất định hình và cắt, quá trình cải thiện kim loại qua xử lý nhiệt, quá trình phủ bảo vệ, và bước cuối cùng là kiểm tra chất lượng kỹ lưỡng. Quá trình cải thiện kim loại của xử lý nhiệt, quá trình phủ bảo vệ, và bước cuối cùng là kiểm tra chất lượng kỹ lưỡng.

Nền tảng của Hiệu suất

Lựa chọn vật liệu phù hợp là bước đầu quan trọng nhất trong Xử lý ốc vít đặc biệt. Lựa chọn này kiểm soát tất cả các bước sản xuất tiếp theo và cuối cùng quyết định khả năng hoạt động của ốc vít. Toàn bộ quá trình hoạt động bằng cách kết hợp các đặc tính tự nhiên của kim loại với các phương pháp sản xuất được sử dụng để định hình và cải thiện nó.

Cách Khoa học Kim loại Hoạt động

Khoa học kim loại là lĩnh vực kết nối những gì kim loại cấu thành với cách chúng hoạt động về mặt cơ học. Đối với ốc vít đặc biệt, các đặc tính như độ bền kéo (khả năng chịu lực kéo), độ bền cắt (kháng lực với lực ngang), tuổi thọ mệt mỏi (thời gian sử dụng dưới áp lực lặp đi lặp lại), khả năng chống rỉ sét và hiệu suất trong nhiệt độ cực cao là quan trọng nhất. Những số liệu này không phải ngẫu nhiên—chúng phụ thuộc trực tiếp vào các yếu tố trong kim loại và cách cấu trúc vi mô của nó được sắp xếp. Các yếu tố khác nhau được thêm vào kim loại nền để đạt được kết quả cụ thể. Crom làm cho kim loại chống rỉ sét và cứng hơn. Molypden tăng cường độ bền ở nhiệt độ cao. Nickel cải thiện độ dẻo dai và khả năng chống rỉ sét. Vanadi làm cho cấu trúc hạt mịn hơn, tăng độ dẻo dai và khả năng chống sốc. Kỹ năng trong sản xuất ốc vít đặc biệt nằm ở việc kiểm soát cấu trúc hạt này thông qua quá trình xử lý để khai thác tối đa tiềm năng của vật liệu.

Hướng dẫn Lựa chọn Vật liệu

Môi trường nơi ốc vít sẽ được sử dụng quyết định vật liệu phù hợp. Một bu lông cho hệ thống hạ cánh máy bay cần độ bền mệt mỏi cực cao, trong khi một ốc vít trong phản ứng hóa học cần khả năng chống rỉ sét vượt trội. Chúng tôi sử dụng phương pháp tiếp cận hệ thống để lựa chọn vật liệu, dựa trên yêu cầu của ứng dụng.

Bảng 1: Hướng dẫn Lựa chọn Vật liệu dành cho Ốc vít đặc biệt

| Lớp vật liệu | Ví dụ hợp kim cụ thể | Đặc điểm Chính | Ứng dụng tối ưu | Các yếu tố cần xem xét trong quá trình xử lý |

| Hợp kim Titan | Ti-6Al-4V | Tỷ lệ cường độ trên trọng lượng cao, khả năng chống ăn mòn tuyệt vời. | Kết cấu hàng không vũ trụ, cấy ghép y tế, phần cứng hàng hải. | Khó gia công; yêu cầu xử lý nhiệt chân không; dễ bị kẹt. |

| Siêu hợp kim gốc Niken | Inconel 718 | Duy trì độ bền cao ở nhiệt độ khắc nghiệt; chống biến dạng creep. | Động cơ tuabin khí, bộ phận đốt, ứng dụng hạt nhân. | Cực kỳ khó gia công; yêu cầu dung dịch chuyên dụng và xử lý nhiệt hóa già. |

| Thép không gỉ PH | 17-4 PH | Độ bền cao, khả năng chống ăn mòn tốt, có thể làm cứng bằng xử lý nhiệt. | Các bộ phận van, bánh răng, thiết bị xử lý hóa chất. | Yêu cầu hóa bền tiết pha (hóa già) sau khi chế tạo. |

| Thép hợp kim | 4140 / 4340 | Độ bền kéo cao, độ dẻo dai và khả năng chống mỏi. | Bu lông ô tô cường độ cao, kết nối cấu trúc, càng hạ cánh. | Phải được tôi và ram; yêu cầu lớp phủ bảo vệ chống ăn mòn. |

Thiết kế để Dễ dàng Sản xuất

Thiết kế của một chi tiết siết chặt liên quan chặt chẽ đến cách nó được tạo ra. Thiết kế để Sản xuất (DFM) là một nguyên tắc kỹ thuật quan trọng, trong đó thiết kế được tối ưu hóa cho quy trình sản xuất của nó. Đối với các chi tiết siết chặt đặc biệt, điều này có nghĩa là suy nghĩ về cách các đặc điểm hình học sẽ được hình thành. Ví dụ, bán kính của đường cong đầu-thân không chỉ là một yêu cầu về kích thước—mà còn là một đặc điểm quan trọng ảnh hưởng đến sự tập trung ứng suất và được hình thành tốt nhất bằng cách rèn. Việc chọn một dạng ren, chẳng hạn như ren dạng J với bán kính chân ren lớn hơn, là một lựa chọn thiết kế được thực hiện đặc biệt để cải thiện tuổi thọ mỏi và hoạt động tốt với cuộn ren quy trình. Dung sai chặt chẽ có thể yêu cầu gia công CNC thay vì rèn, ảnh hưởng đến chi phí và các đặc tính cơ học. DFM đảm bảo thiết kế cuối cùng không chỉ hoạt động mà còn có thể được sản xuất theo cách tối đa hóa các đặc tính hiệu suất của nó.

Các Quy trình Sản xuất Chính

Sau khi chọn vật liệu, kim loại thô phải được định hình thành dạng cơ bản của chi tiết siết chặt. Điều này được thực hiện thông qua hai nhóm quy trình chính: rèn và gia công. Sự lựa chọn giữa chúng là một quyết định kỹ thuật cơ bản dựa trên vật liệu, hình dạng, số lượng sản xuất và quan trọng nhất là các đặc tính cơ học cần thiết.

Quá trình rèn

Rèn là một quá trình sản xuất liên quan đến việc định hình kim loại bằng cách sử dụng lực ép cục bộ. Đây là một quá trình tạo hình, không phải cắt, điều này ảnh hưởng lớn đến cấu trúc bên trong của vật liệu.

Rèn lạnh

Trong rèn nguội, còn gọi là rèn đầu nguội, dây hoặc thanh thép được định hình ở nhiệt độ phòng qua một loạt khuôn. Vật liệu bị ép chảy vào khoang khuôn, tạo thành phần đầu và thân. Vì quá trình này được thực hiện dưới nhiệt độ recrystallization của vật liệu, nó gây ra hiện tượng làm cứng do công việc, làm tăng đáng kể độ bền kéo và độ cứng của ốc vít. Những lợi ích rất nhiều: độ chính xác kích thước xuất sắc, bề mặt mịn màng thường không cần các bước gia công bổ sung, và tốc độ sản xuất cao. Tuy nhiên, lực lớn cần thiết giới hạn quá trình này cho các vật liệu dễ uốn và hình dạng ít phức tạp hơn.

Rèn nóng

Rèn nóng được thực hiện trên nhiệt độ cao hơn nhiệt độ recrystallization của vật liệu. Sưởi nóng kim loại làm cho nó dễ uốn và dễ định hình hơn, cho phép tạo ra các hình dạng phức tạp hơn và sử dụng hợp kim có độ bền cao mà không thể rèn nguội. Ưu điểm lớn nhất của rèn nóng, đặc biệt đối với các ốc vít quan trọng, là ảnh hưởng của nó đến cấu trúc hạt. Thay vì cắt xuyên qua hạt của vật liệu, rèn nóng buộc hạt kim loại chảy và theo dõi đường viền của ốc vít, đặc biệt tại điểm cong của đầu và thân. Quá trình dòng chảy hạt liên tục này loại bỏ các điểm ứng suất nội bộ trong các bộ phận gia công và tăng đáng kể khả năng chịu mỏi và chống cắt. Đây là lý do chính khiến rèn nóng được yêu cầu cho nhiều bu lông quan trọng trong ngành hàng không và động cơ, nơi tải trọng lặp lại là mối quan tâm lớn.

Quá trình gia công

Gia công là quá trình trừ đi vật liệu từ một miếng nguyên liệu lớn hơn để đạt được hình dạng mong muốn. Nó mang lại một tập hợp lợi ích khác nhau và là thiết yếu cho một số loại ốc vít đặc biệt.

Gia công CNC quay và phay

Gia công bằng điều khiển số máy tính (CNC) sử dụng dụng cụ cắt điều khiển bằng máy tính để loại bỏ chính xác vật liệu từ thanh nguyên liệu. Quay được sử dụng cho các đặc điểm hình trụ như thân và ren, trong khi phay tạo ra các hình dạng hoặc đặc điểm đầu phức tạp. Gia công CNC là phương pháp lý tưởng để sản xuất các ốc vít có hình dạng cực kỳ phức tạp mà không thể rèn. Nó cũng là lựa chọn tiết kiệm nhất cho các lô sản xuất nhỏ hoặc nguyên mẫu, vì không yêu cầu dụng cụ tùy chỉnh đắt tiền như trong rèn. Hơn nữa, một số vật liệu hiệu suất cao, như hợp kim siêu nhẹ dựa trên nickel, rất khó gia công đến mức gia công là phương án duy nhất khả thi.

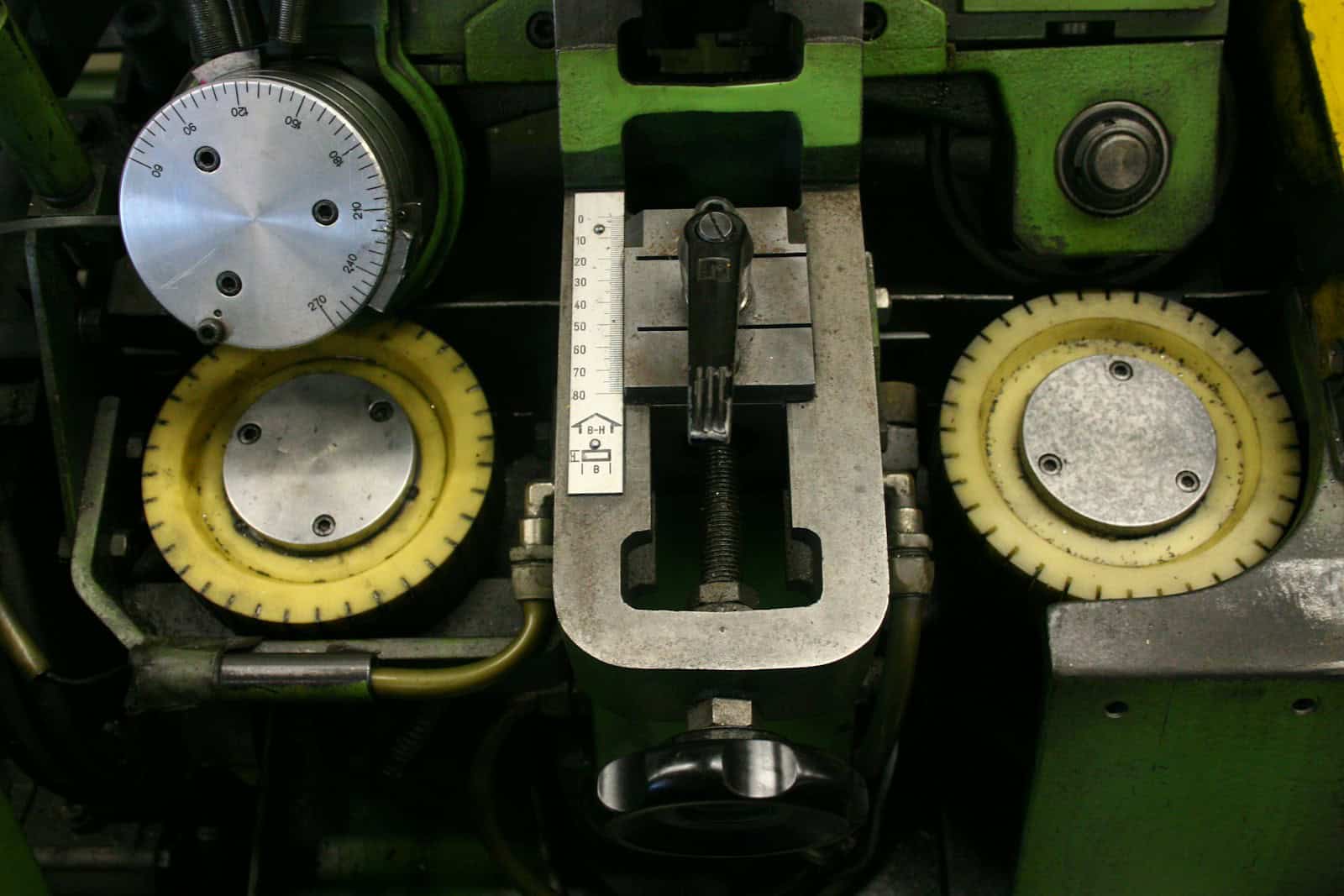

Roll ren so với cắt ren

Phương pháp tạo ren là một trong những bước quan trọng nhất trong xử lý ốc vít đặc biệt. Một ren có thể được cắt hoặc rèn, và sự khác biệt về hiệu suất là rất lớn. Cắt ren là quá trình gia công trong đó dụng cụ loại bỏ vật liệu để hình thành hình dạng ren. Hành động này cắt trực tiếp qua cấu trúc hạt của vật liệu, tạo ra rễ sắc nét và các điểm ứng suất tiềm năng nơi có thể bắt đầu các vết nứt mỏi.

Ngược lại, rèn ren là một quá trình tạo hình nguội. Mẫu ốc vít được rèn giữa các khuôn cứng đã tôi luyện, làm biến dạng bề mặt theo dạng dẻo, ép hình dạng ren vào vật liệu. Quá trình này không loại bỏ vật liệu; nó di chuyển vật liệu. Cấu trúc hạt không bị cắt mà bị ép chảy theo đường viền của ren. Điều này tạo ra bề mặt đặc hơn, cứng do công việc và, quan trọng nhất, tạo ra ứng suất dư nén tại rễ ren. Các ứng suất nén này chống lại các tải kéo trong quá trình sử dụng, cải thiện đáng kể tuổi thọ mỏi của ốc vít. Đối với bất kỳ ứng dụng nào liên quan đến rung động hoặc tải lặp lại, ren rèn vượt trội hơn nhiều so với ren cắt.

So sánh các quá trình

Lựa chọn giữa rèn và gia công liên quan đến sự cân bằng giữa tính chất cơ học, chi phí và khả năng hình học. Chúng tôi chọn quá trình mang lại sự cân bằng tối ưu cho ứng dụng cụ thể.

Bảng 2: So sánh kỹ thuật các quá trình sản xuất chính

| Thông số | Rèn lạnh | Rèn nóng | Gia công CNC |

| Tính Chất Cơ Học | Tốt (cứng do công việc) | Xuất sắc (dòng hạt tối ưu) | Tốt (tùy thuộc vào nguyên liệu thô) |

| Khả năng Chịu Mỏi | Rất tốt | Xuất sắc | Khá (có thể cải thiện bằng rèn ren) |

| Chất thải vật liệu | Tối thiểu | Thấp đến Trung bình | Cao |

| Tốc độ sản xuất | Rất cao | Cao | Thấp đến Trung bình |

| Chi phí dụng cụ | Cao | Cao | Thấp |

| Kích thước lô lý tưởng | Lớn | Trung bình đến lớn | Nhỏ đến trung bình |

| Độ phức tạp hình học | Hạn chế | Trung bình | Rất cao |

Cải thiện tính chất cơ học

Một bộ phận bắt vít đã được rèn hoặc gia công chỉ là một mảnh kim loại có hình dạng; nó chưa có các đặc tính cuối cùng cần thiết cho ứng dụng của mình. Xử lý nhiệt là giai đoạn quan trọng, biến đổi nơi chúng ta kiểm soát khoa học cấu trúc vi mô của hợp kim để đạt được độ cứng, độ bền và độ dai mong muốn.

Mục đích của xử lý nhiệt

Mục đích của xử lý nhiệt là để kiểm soát các biến đổi pha trong cấu trúc tinh thể của kim loại. Bằng cách nung và làm nguội hợp kim qua các chu trình nhiệt độ cụ thể, chúng ta có thể tinh chỉnh kích thước hạt, hòa tan hoặc kết tủa các nguyên tố hợp kim, và giảm thiểu ứng suất nội sinh tạo ra trong quá trình sản xuất. Quá trình này giống như nướng bánh; các thành phần (nguyên tố hợp kim) đã được trộn đều, và hình dạng đã được hình thành, nhưng chính việc kiểm soát nhiệt độ mới tạo ra sản phẩm cuối cùng mong muốn. Nếu không xử lý nhiệt đúng cách, hợp kim có độ bền cao cũng không mạnh hơn thép thông thường.

Các phương pháp xử lý nhiệt chính

Các hệ hợp kim khác nhau yêu cầu các quy trình xử lý nhiệt riêng biệt để khai thác tối đa tiềm năng của chúng. Quá trình phải được điều chỉnh chính xác phù hợp với vật liệu.

- *Làm cứng và Tăng cứng:* Đây là quy trình hai bước cổ điển cho thép carbon và hợp kim như 4140 và 4340. Bộ phận bắt vít được nung đến nhiệt độ cao (đưa vào trạng thái austenit), sau đó nhanh chóng làm nguội hoặc “làm cứng” trong môi trường như dầu hoặc nước. Điều này tạo ra cấu trúc martensitic rất cứng nhưng dễ vỡ. Bước tăng cứng tiếp theo là nung lại để giảm độ cứng, nhưng tăng đáng kể độ dai, đạt được sự cân bằng vượt trội về các đặc tính cơ học.

- *Xử lý dung dịch và Tăng cứng:* Quá trình này cần thiết cho các hợp kim có thể tăng cứng bằng kết tủa (PH), bao gồm Inconel 718 và thép không gỉ 17-4 PH. Đầu tiên, xử lý dung dịch nung bộ phận đến nhiệt độ cao để hòa tan các nguyên tố tăng cứng thành dung dịch rắn đồng nhất. Sau khi làm nguội nhanh, vật liệu khá mềm. Bước thứ hai, tăng cứng (hoặc kết tủa cứng), là nung lại bộ phận đến nhiệt độ trung bình trong thời gian kéo dài. Điều này khiến các nguyên tố hòa tan kết tủa ra khỏi dung dịch thành các hạt vi mô tăng cường độ mạnh trong cấu trúc hạt của kim loại, làm tăng đáng kể độ bền và độ cứng.

- *Nghỉ nhiệt:* Nghỉ nhiệt là quá trình xử lý nhiệt thay đổi cấu trúc vi mô của vật liệu để thay đổi tính chất cơ học hoặc điện. Thường trong thép, nghỉ nhiệt được sử dụng để giảm độ cứng, tăng khả năng uốn cong và giúp loại bỏ ứng suất nội sinh. Quá trình này thường được thực hiện giữa các bước sản xuất, ví dụ, để làm mềm bộ phận sau khi rèn để dễ gia công hơn.

Vai trò của khí quyển

Đối với nhiều hợp kim hiệu suất cao, những gì bao quanh bộ phận trong quá trình xử lý nhiệt quan trọng không kém nhiệt độ. Các hợp kim phản ứng như titan và một số siêu hợp kim sẽ phản ứng dễ dàng với oxy ở nhiệt độ cao, hình thành lớp oxit giòn có thể làm giảm tính toàn vẹn của bộ phận — hiện tượng gọi là giòn oxy. Để ngăn chặn điều này, quá trình xử lý nhiệt cho các vật liệu này phải được thực hiện trong môi trường kiểm soát. Thường được thực hiện trong lò chân không, nơi không khí được bơm ra, hoặc trong lò chứa khí trơ như Argon. Mức độ kiểm soát này là bắt buộc để đảm bảo chất lượng kim loại của các bộ phận quan trọng trong ngành hàng không và y tế.

Kỹ thuật bề mặt

Các giai đoạn cuối của Quá trình Gia công Ốc vít Đặc biệt tập trung vào bề mặt. Kỹ thuật bề mặt bao gồm một loạt các phương pháp xử lý nhằm bảo vệ ốc vít khỏi môi trường hoạt động và nâng cao đặc tính chức năng của nó, chẳng hạn như độ trơn hoặc khả năng chống mài mòn. Một vật liệu lõi hoàn hảo vẫn có thể bị hỏng nếu bề mặt của nó bị suy giảm.

Hướng dẫn về Lớp phủ và Mạ

Lớp phủ và mạ được áp dụng vì nhiều lý do kỹ thuật, trong đó bảo vệ chống rỉ sét là phổ biến nhất. Lựa chọn phương pháp xử lý phụ thuộc vào vật liệu nền, môi trường dịch vụ và khả năng tương thích điện hóa với các thành phần ghép nối. Việc tuân thủ các tiêu chuẩn ngành như ASTM hoặc AMS đảm bảo quá trình phủ được kiểm soát và kết quả có thể lặp lại.

Bảng 3: Thông thường Xử lý Bề mặt và Chức năng Kỹ thuật của Chúng

| Xử lý / Lớp phủ | Chức năng Chính | Tiêu chuẩn Phổ biến (Ví dụ) | Ứng dụng Thường gặp của Ốc vít |

| Mạ Kẽm Chì | Bảo vệ chống ăn mòn hi sinh; độ trơn tuyệt vời. | AMS-QQ-P-416 | Ốc vít cấu trúc hàng không (sử dụng đang giảm do lo ngại về môi trường). |

| Thụ động hóa | Tăng cường khả năng chống ăn mòn tự nhiên của thép không gỉ. | ASTM A967 | Tất cả các loại ốc vít thép không gỉ, đặc biệt dùng trong y tế và thực phẩm. |

| Mạ Bạc | Chống kẹt và dẫn điện ở nhiệt độ cao. | AMS 2410 | Ốc đậy máy móc và bu lông turbine nhiệt độ cao. |

| Chất bôi trơn phim khô (MoS₂, Graphite) | Giảm ma sát và ngăn ngừa galled trong quá trình lắp đặt. | AS5272 | Ốc vít ren trong titanium hoặc thép không gỉ để đảm bảo lực siết phù hợp. |

| Phosphate & Dầu | Chống ăn mòn nhẹ và chống galled cho thép. | MIL-DTL-16232 | Ốc vít thép dùng trong ô tô và công nghiệp. |

Chỉnh sửa bề mặt tiên tiến

Không phải tất cả các phương pháp xử lý bề mặt đều là lớp phủ bổ sung. Một số phương pháp hiệu quả nhất là thay đổi đặc tính của chính vật liệu nền.

Phun bi là một ví dụ điển hình. Đây là quá trình gia công nguội, trong đó bề mặt của ốc vít bị bắn phá bởi các hạt nhỏ hình cầu (bi). Mỗi cú va chạm hoạt động như một chiếc búa phun bi nhỏ, tạo ra một vết lõm nhỏ. Sự biến dạng dẻo này tạo thành một lớp ứng suất dư nén có cường độ cao tại và ngay dưới bề mặt. Vì các vết nứt mỏi không thể bắt đầu hoặc lan rộng trong môi trường nén, lớp này hoạt động như một hàng rào mạnh chống lại sự hỏng mỏi. Phun bi không phải là lớp phủ; nó là một sự thay đổi tích hợp vào đặc tính bề mặt của bộ phận. Đây là một quy trình bắt buộc cho các ren và đường cong của nhiều thành phần hàng không vũ trụ chịu tải động, vì nó có thể tăng tuổi thọ mỏi lên gấp mười lần hoặc hơn.

Quy trình trong Thực tế

Để kết hợp các khái niệm này, chúng ta có thể đi qua trình tự sản xuất của một chiếc ốc vít đặc biệt trong thực tế. Điều này thể hiện cách mỗi bước xử lý là một phần có chủ đích và liên kết chặt chẽ để đạt được các yêu cầu kỹ thuật cuối cùng.

Nghiên cứu điển hình: Một bu lông turbine

- Thách thức: Một chiếc ốc vít cho phần turbine của động cơ phản lực, cụ thể là bu lông Inconel 718. Nó phải duy trì độ bền cực cao ở nhiệt độ vận hành lên tới 650°C (1200°F) trong khi chống trượt và mỏi chu kỳ cao do rung động của động cơ.

- Quy trình hoạt động:

- Chứng nhận vật liệu: Quy trình bắt đầu với việc nhận thanh Inconel 718 đã được chứng nhận. Chúng tôi xác minh rằng thành phần hóa học và đặc tính kim loại của vật liệu đáp ứng các tiêu chuẩn nghiêm ngặt của ngành hàng không qua các báo cáo thử nghiệm đi kèm.

- Gia công nóng: Một mẫu được cắt từ thanh và nung nóng trên nhiệt độ tái kết tinh của nó. Sau đó, đầu được gia công nóng trong một khuôn ép. Việc này nhằm tạo ra dòng tinh thể liên tục tối ưu từ phần thân vào đầu, tối đa hóa khả năng chịu cắt và mỏi tại điểm nối quan trọng này.

- Xử lý dung dịch: Sau khi gia công, mẫu được đưa qua quá trình xử lý nhiệt dung dịch. Nó được nung ở nhiệt độ cao (khoảng 955°C / 1750°F) để hòa tan các pha tăng cường độ (gamma prime và double prime) vào trong dung dịch rắn, chuẩn bị vật liệu cho quá trình làm cứng.

- Gia công cơ khí: Mẫu đã qua xử lý dung dịch giờ đây mềm hơn và có thể gia công. Phần thân được tiện chính xác đến đường kính trước khi cuộn ren cần cho quá trình ren.

- Cuộn ren: Các ren được cuộn nguội, không cắt. Bước quan trọng này làm biến dạng dẻo vật liệu phần thân, tạo ra các ren chắc chắn, chống mỏi với ứng suất dư nén có lợi tại gốc của chúng.

- Lão hóa kết tủa: Phần bắt vít hoàn chỉnh trải qua quá trình lão hóa nhiệt hai giai đoạn. Nó được giữ ở nhiệt độ trung gian cụ thể (ví dụ, 720°C / 1325°F) rồi ở nhiệt độ thấp hơn (ví dụ, 620°C / 1150°F). Chu trình kiểm soát cẩn thận này khiến các pha tăng cường kết tủa ra khỏi ma trận vật liệu, phát triển độ bền nhiệt cao cuối cùng và khả năng chống creep của hợp kim.

- Xử lý bề mặt: Để tránh galled (một dạng mài mòn do dính kết giữa các bề mặt trượt) trong quá trình lắp ráp với mô-men xoắn cao vào động cơ, các ren được mạ bạc theo tiêu chuẩn như AMS 2410.

- Kiểm tra cuối cùng: Bu lông hoàn chỉnh trải qua kiểm tra Không Phá Hủy 100%. Bao gồm Kiểm tra thấm nhuận bằng thuốc nhuộm để phát hiện vết nứt bề mặt và có thể là Kiểm tra siêu âm để đảm bảo tính toàn vẹn bên trong. Mọi kích thước đều được xác nhận trước khi bộ phận được chứng nhận sử dụng.

Cổng cuối cùng

Đảm bảo chất lượng không phải là một bước duy nhất mà là một triết lý được tích hợp xuyên suốt toàn bộ quy trình xử lý các bu lông đặc biệt. Đây là cổng cuối cùng đảm bảo mọi thành phần không có lỗi và đáp ứng tất cả các tiêu chuẩn kỹ thuật trước khi sử dụng trong các ứng dụng quan trọng.

Một phương pháp đa lớp

Chúng tôi không dựa vào kiểm tra cuối cùng để phát hiện lỗi. Chất lượng được xây dựng trong quá trình. Các kiểm tra trong quá trình được thực hiện sau các giai đoạn chính như gia công, xử lý nhiệt và gia công cơ khí. Điều này đảm bảo mọi sai lệch được phát hiện sớm, ngăn chặn lãng phí và đảm bảo chỉ những bộ phận phù hợp mới chuyển sang giai đoạn tiếp theo. Phương pháp đa lớp này về chất lượng là nền tảng cho tiêu chuẩn không có lỗi cần thiết cho các bu lông đặc biệt.

Các phương pháp kiểm tra cần thiết

Một sự kết hợp các kỹ thuật kiểm tra được sử dụng để xác nhận tính toàn vẹn và phù hợp của các bu lông hoàn thiện.

- Kiểm tra Không Phá Hủy (NDT): Các phương pháp này được sử dụng để kiểm tra mọi bộ phận đơn lẻ xem có khuyết tật hay không mà không làm hỏng nó.

- *Kiểm tra hạt từ tính (MPI):* Được sử dụng cho vật liệu sắt từ như thép hợp kim, phương pháp này cho thấy các khuyết tật trên bề mặt và gần bề mặt như vết nứt bằng cách áp dụng từ trường và các hạt sắt.

- *Kiểm tra thẩm thấu chất lỏng (DPI):* Được sử dụng cho các vật liệu không chứa sắt như titan và Inconel, một loại thuốc nhuộm màu được áp dụng thấm vào bất kỳ vết nứt nào trên bề mặt, làm cho chúng có thể nhìn thấy được đối với người kiểm tra.

- *Kiểm tra siêu âm (UT):* Sóng âm tần số cao được truyền qua vật liệu. Tiếng vọng từ các khuyết tật bên trong như lỗ rỗng hoặc tạp chất được phát hiện, cho phép kiểm tra cấu trúc bên trong của bộ phận.

- Kiểm tra phá hủy: Để xác thực các đặc tính cơ học của một lô sản xuất, các mẫu đại diện được kiểm tra cho đến khi hỏng. Các thử nghiệm này bao gồm các thử nghiệm kéo để xác minh độ bền kéo và các thử nghiệm cắt để xác nhận độ bền cắt, đảm bảo quá trình xử lý nhiệt và tạo hình thành công.

- Kiểm tra kích thước & trực quan: Mọi kích thước quan trọng đều được xác minh bằng các công cụ tiên tiến như Máy đo tọa độ (CMM) và máy so hình quang học. Kiểm tra trực quan dưới độ phóng đại cũng được thực hiện để kiểm tra bất kỳ khuyết điểm bề mặt nào.

Một sự tổng hợp của độ chính xác

Quá trình xử lý ốc vít đặc biệt là một bộ môn toàn diện. Đó là một chuỗi được kiểm soát một cách khoa học và phụ thuộc lẫn nhau, trong đó sự thành công của mỗi bước phụ thuộc vào bước trước đó. Hành trình từ một hợp kim thô được chứng nhận đến một thành phần hoàn thiện, được kiểm tra là một minh chứng cho sự tổng hợp của luyện kim, kỹ thuật cơ khí và kiểm soát chất lượng nghiêm ngặt. Lộ trình quan trọng—Khoa học vật liệu → Tạo hình/Gia công → Xử lý nhiệt → Kỹ thuật bề mặt → Đảm bảo chất lượng—là bản thiết kế để tạo ra hiệu suất và độ tin cậy. Tính toàn vẹn của các công nghệ tiên tiến nhất của chúng ta, từ tàu thăm dò không gian sâu đến các thiết bị y tế cứu sinh, thường dựa trên sự hoàn hảo được thiết kế của các thành phần nhỏ nhưng quan trọng này, được rèn và tinh chỉnh thông qua các nguyên tắc kỹ thuật chính xác này.

- ASTM Quốc tế – Kiểm tra và Tiêu chuẩn Phụ kiện https://www.astm.org/

- SAE International – Tiêu chuẩn ốc vít hàng không vũ trụ https://www.sae.org/

- Viện Ốc vít Công nghiệp (IFI) https://www.indfast.org/

- ASM Quốc tế – Vật liệu & Xử lý nhiệt https://www.asminternational.org/

- ISO – Tổ chức Ti chuẩn hóa Quốc tế https://www.iso.org/

- ASME – Hiệp hội Kỹ sư Cơ khí Hoa Kỳ https://www.asme.org/

- Hiệp hội Ngành Gia công (FIA) https://www.forging.org/

- NIST – Viện Tiêu chuẩn và Công nghệ Quốc gia https://www.nist.gov/

- Hiệp hội các ngành công nghiệp hàng không vũ trụ (AIA) https://www.aia-aerospace.org/

- ANSI – Viện Tiêu chuẩn Quốc gia Mỹ https://www.ansi.org/