Quy trình Vít Đinh: Hướng dẫn đầy đủ về sản xuất

Giới thiệu: Nền tảng ẩn chứa

Trong thế giới các dự án kỹ thuật quan trọng — từ động cơ ô tô đến đường ống áp lực cao — các bộ phận không thể thất bại. Những phần tử ẩn nhưng thiết yếu giữ cho các hệ thống quan trọng này hoạt động là các phụ kiện chất lượng cao. Trong số đó, vít đinh là một công cụ cơ bản. Độ tin cậy của nó không xảy ra một cách ngẫu nhiên; nó xuất phát từ quy trình sản xuất được kiểm soát cẩn thận, từng bước một. Quy trình Vít Đinh là hệ thống kỹ thuật hoàn chỉnh này, bao gồm mọi bước từ kiểm tra nguyên liệu thô đến kiểm tra cuối cùng. Hiểu rõ quy trình này rất quan trọng đối với bất kỳ ai chịu trách nhiệm thiết kế, lựa chọn hoặc mua các thành phần quan trọng này.

Hướng dẫn này sẽ cung cấp phân tích đầy đủ về quy trình sản xuất vít đinh. Chúng tôi sẽ xem xét từng giai đoạn quan trọng để cung cấp cho các kỹ sư và chuyên gia mua hàng kiến thức để đưa ra quyết định thông minh. Kế hoạch của chúng tôi cho cái nhìn chi tiết này bao gồm:

- Khoa học lựa chọn vật liệu và cách nó ảnh hưởng đến hiệu suất.

- Các bước chính trong quá trình sản xuất hình dạng ban đầu của vít đinh.

- So sánh các kỹ thuật tạo ren.

- Vai trò quan trọng của xử lý nhiệt và hoàn thiện bề mặt.

- Tiến bộ phương pháp kiểm soát chất lượng nghiêm ngặt đảm bảo độ tin cậy.

Nền tảng: Khoa học vật liệu

Hiệu suất của vít đinh bắt đầu từ chất liệu làm nó. Lựa chọn vật liệu là yếu tố quan trọng nhất quyết định độ bền, khả năng chống rỉ sét và phù hợp với môi trường làm việc cụ thể. Một vít đinh thiết kế cho nhà máy hóa chất hoạt động ở 500°C có nhu cầu vật liệu hoàn toàn khác so với loại dùng trong các ứng dụng cực lạnh.

Các loại cấp độ vật liệu và tiêu chuẩn

Để đảm bảo tính nhất quán và an toàn toàn cầu, vật liệu của vít đinh tuân theo các tiêu chuẩn nghiêm ngặt. Các tổ chức như ASTM Quốc tế, Tổ chức Tiêu chuẩn hóa Quốc tế (ISO), và Viện Tiêu chuẩn hóa Đức (DIN) công bố các thông số kỹ thuật xác định thành phần hóa học, phương pháp sản xuất và các đặc tính độ bền yêu cầu.

Các đặc tính độ bền chính được xác định bởi các tiêu chuẩn này bao gồm:

- Độ bền kéo: Áp lực tối đa mà vật liệu có thể chịu đựng khi bị kéo trước khi bắt đầu gãy.

- Độ bền chảy: Áp lực tại đó vật liệu bắt đầu uốn cong vĩnh viễn và không trở lại hình dạng ban đầu. Đây thường là yếu tố thiết kế quan trọng nhất.

- Độ cứng: Khả năng chống lõm và trầy xước của bề mặt vật liệu. Thường liên quan đến độ bền kéo và khả năng chống mài mòn.

- Độ dẻo: Khả năng hấp thụ năng lượng và uốn cong của vật liệu mà không bị gãy, rất quan trọng trong các ứng dụng chịu tác động hoặc sốc.

Ví dụ, ASTM A193 là một tiêu chuẩn chính cho bu lông hợp kim và thép không gỉ dùng trong dịch vụ nhiệt độ cao hoặc áp lực cao. Trong khi đó, ASTM A320 bao gồm các loại tương tự cho dịch vụ nhiệt độ thấp. Trong thế giới mét, ISO 898-1 xác định các lớp tính chất cho các phụ kiện thép cacbon và hợp kim, như Lớp 8.8, 10.9, và 12.9. Một bu lông Lớp 10.9, ví dụ, có độ bền kéo tối thiểu là 1000 MPa và độ bền chảy tối thiểu là 90% của giá trị đó (900 MPa).

Vật liệu phổ biến và Ứng dụng

Hầu hết ốc vít học sinh được làm từ một nhóm thép và hợp kim đã được chọn lọc, mỗi loại được chọn để cân bằng đặc biệt giữa độ bền, khả năng chịu nhiệt, chống ăn mòn và chi phí.

- Thép carbon và hợp kim: Đây là những loại thép chủ lực của ngành công nghiệp. Các loại như ASTM A193 Grade B7, là thép hợp kim crôm-molypden, phổ biến trong ngành dầu khí và phát điện nhờ vào độ bền kéo cao và hiệu suất vượt trội ở nhiệt độ cao sau quá trình nhiệt luyện làm nguội và tôi. Đối với dịch vụ ở nhiệt độ thấp, Grade L7, là loại hợp kim tương tự với thành phần hóa học được kiểm soát và yêu cầu thử nghiệm va đập, được chỉ định.

- Thép không gỉ: Khi chống ăn mòn là mối quan tâm chính, thép không gỉ là vật liệu lựa chọn. Dòng 300 phổ biến nhất. Loại 304 (thường gọi là 18-8) có khả năng chống ăn mòn tốt trong hầu hết các điều kiện khí quyển. Đối với môi trường khắc nghiệt hơn, chẳng hạn như ứng dụng hàng hải hoặc xử lý hóa chất liên quan đến chloride, loại 316 được chỉ định. Việc bổ sung molybdenum giúp tăng khả năng chống ăn mòn do ăn mòn rỗ và ăn mòn khe. Những loại này thường được gọi là thép không gỉ A2 (304) và A4 (316) trong hệ thống ISO.

- Hợp kim kỳ lạ: Đối với những môi trường khắc nghiệt nhất—kết hợp nhiệt độ cao, tiếp xúc với hóa chất ăn mòn và áp lực cơ học lớn—kỹ sư thường sử dụng siêu hợp kim. Các vật liệu như Inconel (hợp kim niken-chromium) giữ được độ bền ở nhiệt độ mà thép sẽ yếu đi, khiến chúng trở nên thiết yếu cho các ứng dụng hàng không vũ trụ và turbine. Hợp kim titan cung cấp tỷ lệ độ bền trên trọng lượng xuất sắc, là lợi ích chính trong các thiết kế hàng không và ô tô hiệu suất cao nhạy cảm với trọng lượng.

Bảng 1: So sánh các vật liệu vít đinh thường dùng

| Cấp độ vật liệu | Các đặc tính chính | Các Ứng Dụng Phổ Biến | Ghi chú về Chi phí/Hiệu suất tương đối |

| Thép hợp kim (ASTM A193 B7) | Độ bền kéo cao, hiệu suất tốt ở nhiệt độ cao (lên đến khoảng 450°C), độ dai tuyệt vời. | Bình chịu áp lực, van, mặt bích trong ngành dầu khí, phát điện và hóa dầu. | Tỷ lệ chi phí trên hiệu suất xuất sắc cho các ứng dụng công nghiệp đòi hỏi cao. Tiêu chuẩn ngành. |

| ISO 898-1 Loại 8.8 (Thép Carbon) | Thép carbon trung bình, tôi luyện và temper. Cân bằng tốt giữa độ bền và độ dẻo. | Kỹ thuật chung, lắp ráp ô tô, kết nối thép cấu trúc (không quan trọng). | Hiệu quả về chi phí và phổ biến rộng rãi cho nhiều ứng dụng tiêu chuẩn. |

| Thép không gỉ 316 / A4 (ASTM F593 Nhóm 2) | Khả năng chống ăn mòn vượt trội, đặc biệt chống lại clo và axit. Độ bền dẻo tốt ở nhiệt độ thấp. | Phụ kiện hàng hải, thiết bị xử lý hóa chất, sản xuất thực phẩm và dược phẩm, xử lý nước thải. | Chi phí ban đầu cao hơn thép hợp kim, nhưng cần thiết để kéo dài tuổi thọ trong môi trường ăn mòn. Thấp hơn độ bền cao hơn thép hợp kim xử lý nhiệt. |

| Inconel 718 (Hợp kim Nickel) | Chịu lực cơ học xuất sắc và khả năng chống ăn mòn ở nhiệt độ cực cao (-250°C đến 700°C). | Động cơ turbine khí, động cơ tên lửa, lò phản ứng hạt nhân, dụng cụ gia nhiệt ở nhiệt độ cao. | Chi phí rất cao. Chỉ được chỉ định khi không có vật liệu nào khác có thể tồn tại trong môi trường dịch vụ. |

Sản xuất lõi: Định hình phôi

Với vật liệu đã chọn, quá trình biến đổi vật lý từ nguyên liệu thô thành bu lông đầu mối bắt đầu. Các giai đoạn ban đầu, gọi là tạo hình phôi, nhằm tạo ra một thành phần hình trụ có chiều dài và đường kính chính xác, chuẩn bị cho quá trình ren quan trọng. Chất lượng được xác lập ở đây sẽ ảnh hưởng đến toàn bộ quá trình.

Từ Nguyên Liệu Thô đến Phôi

Quá trình bắt đầu với cuộn dây lớn hoặc thanh dài của vật liệu đã chọn, được chứng nhận đáp ứng các tiêu chuẩn hóa học và vật lý yêu cầu.

- Nung và kéo: Vật liệu thô có thể trải qua quá trình nung luyện—một chu trình kiểm soát nhiệt độ để làm mềm và cải thiện khả năng định hình. Sau đó, nó được kéo qua một loạt khuôn trong quá trình gọi là kéo dây. Mỗi khuôn giảm nhẹ đường kính, kéo dài dây và đưa nó đến đường kính ban đầu chính xác cần thiết để tạo hình. Quá trình làm việc lạnh này cũng cải thiện bề mặt và độ chính xác kích thước.

- Cán thẳng và cắt: Dây kéo được đưa vào máy cán thẳng sử dụng một loạt con lăn để loại bỏ mọi cong vênh của cuộn dây. Ngay sau đó, một cơ chế cắt tốc độ cao cắt dây thẳng thành các đoạn chính xác, lặp lại được. Những đoạn cắt này được gọi là “phôi” hoặc “đĩa”. Độ chính xác của quá trình cắt này cực kỳ quan trọng để đảm bảo hiệu quả của tất cả các bước tự động tiếp theo.

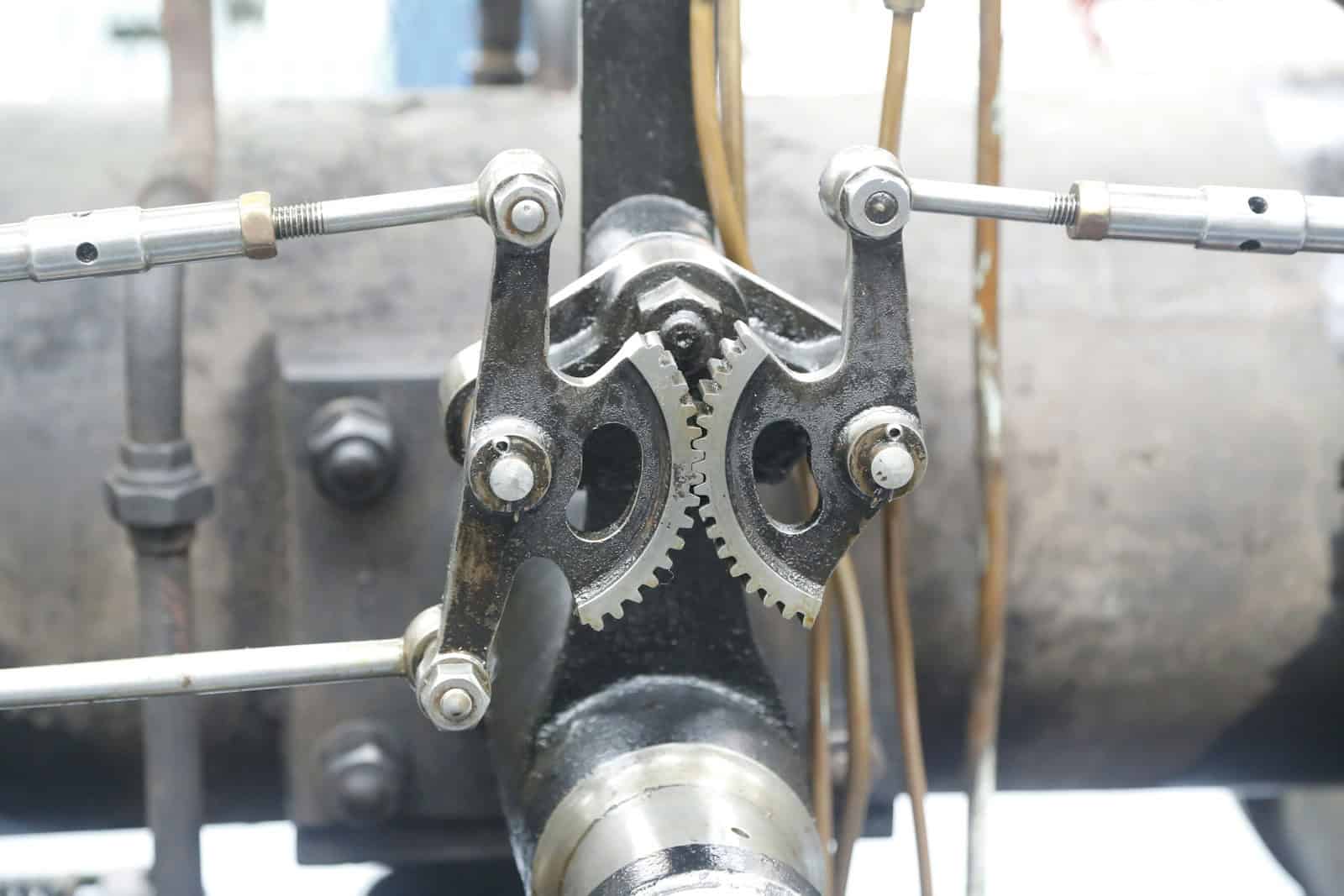

Tạo hình đầu

Một phôi cắt đơn giản có các đầu sắc nét, cắt gọt. Những đầu này phải được tạo hình để tạo ra các điểm góc hoặc tròn đặc trưng của bu lông đầu mối. Quá trình tạo hình này giúp bắt đầu ren và, quan trọng hơn, có thể cải thiện cấu trúc hạt của vật liệu.

- Gia công nguội (đóng khuôn): Đối với hầu hết các bu lông đầu mối kích thước tiêu chuẩn (thường đến khoảng M24 hoặc 1 inch đường kính), các đầu được tạo hình bằng phương pháp gia công nguội, còn gọi là đóng khuôn. Phôi tự động được đưa vào máy gia công. Một chiếc đấm mạnh đánh vào đầu của phôi trong khi nó được giữ trong khuôn, buộc vật liệu chảy vào hình dạng mong muốn của góc. Quá trình này thực hiện ở nhiệt độ phòng. Một lợi ích lớn của gia công nguội là nó cải thiện cấu trúc hạt của kim loại, tạo ra dòng chảy liên tục và đặc hơn của sợi vật liệu thay vì cắt chúng.

- Gia công nóng: Đối với các bu lông có đường kính lớn hoặc làm từ hợp kim cường độ cao, ít dễ định hình hơn, sử dụng phương pháp gia công nóng. Các đầu của phôi được nung trong lò cảm ứng đến nhiệt độ trên điểm tinh thể lại của vật liệu. Ở nhiệt độ cao này, vật liệu trở nên dẻo dai và cần ít lực hơn để tạo hình. Mặc dù hiệu quả, gia công nóng dẫn đến cấu trúc hạt thô hơn và một lớp vảy trên bề mặt cần được loại bỏ trước các bước tiếp theo.

Quy trình từ nguyên liệu thô đến phôi sẵn sàng cho ren có thể tóm tắt như sau:

- Cuộn dây hoặc thanh nguyên liệu

- Cán thẳng & kéo đến đường kính

- Cắt thành độ dài chính xác

- Gia công nguội hoặc nóng để tạo đầu

- Hoàn thành Éject Trống

Kỹ thuật V threading: Phân tích sâu

Việc tạo ra ren xoắn ốc có thể coi là giai đoạn định hình nhất trong Quá trình Vặn ốc Stud. Phương pháp dùng để hình thành các ren này có ảnh hưởng lớn và thường bị đánh giá thấp về độ bền cuối cùng của phụ kiện, tuổi thọ mỏi và độ tin cậy tổng thể. Hai phương pháp chính — cắt ren và cán ren — về nguyên lý hoàn toàn khác nhau và tạo ra sản phẩm cuối cùng rất khác biệt.

Cắt ren (Gia công)

Cắt ren là quá trình gia công loại bỏ vật liệu. Một dụng cụ cắt đã tôi luyện, có thể dạng khuôn hoặc dụng cụ một điểm trên máy tiện, loại bỏ vật liệu khỏi phôi để tạo hình dạng ren. Phôi bắt đầu từ đường kính chính danh của ren, và dụng cụ khắc sâu vào gốc và các mặt, tạo ra các mảnh kim loại nhỏ.

Ảnh hưởng quan trọng của phương pháp này là việc cắt dòng tinh thể của vật liệu. Các sợi tinh thể liên tục được hình thành trong quá trình cán và kéo ban đầu của vật liệu bị cắt bởi dụng cụ. Từ góc nhìn của chuyên gia, khi phóng đại, một ren cắt thể hiện các đỉnh sắc nét, sạch sẽ. Tuy nhiên, nó cũng cho thấy sự kết thúc đột ngột của cấu trúc tinh thể vật liệu dọc theo các mặt và tại gốc. Điều này có thể tạo ra các vết rách vi mô và điểm tập trung ứng suất, đặc biệt tại gốc ren, nơi chịu lực cao nhất của phụ kiện chịu tải.

Lăn ren (Dập nguội)

Cán ren là một quá trình tạo hình nguội dựa trên biến dạng dẻo. Đây là phương pháp không loại bỏ vật liệu, không tạo phoi. Một phôi đã chuẩn bị, có đường kính nằm giữa đường kính chính và đường kính nhỏ của ren cuối cùng, bị ép cán mạnh giữa hai hoặc ba khuôn thép đã tôi luyện. Các khuôn này có hình dạng âm của ren. Khi phôi lăn, áp lực lớn đẩy vật liệu chảy ra ngoài để tạo đỉnh và đẩy vào trong để tạo gốc.

Ưu điểm vượt trội của cán ren là lợi thế chính của nó. Thay vì cắt các sợi tinh thể của vật liệu, quá trình này buộc chúng phải chảy, tạo ra cấu trúc tinh thể liên tục, không bị gián đoạn theo hình dạng của ren. Quá trình làm việc nguội này làm cứng vật liệu theo phương pháp làm cứng do ứng suất, tăng độ cứng bề mặt và độ chịu lực kéo. Quan trọng nhất, nó tạo ra ứng suất dư nén tại gốc ren. Vì các lỗi mỏi gần như luôn bắt đầu từ ứng suất kéo, các ứng suất dư nén tích hợp này phải vượt qua trước khi tải kéo trở nên nguy hiểm. Điều này làm tăng đáng kể khả năng chống mỏi của bu lông, thường gấp 5 đến 10 lần so với ren cắt.

Bảng 2: So sánh kỹ thuật: Lăn ren so với Cắt ren

| Đặc điểm | Ép xoắn ren | Cắt ren |

| Nguyên lý quá trình | Biến dạng dẻo. Vật liệu bị dịch chuyển để tạo ren. Không loại bỏ vật liệu. | Loại bỏ vật liệu. Dụng cụ cắt khắc vật liệu để tạo ren. |

| Cấu trúc tinh thể | Dòng tinh thể liên tục, không bị gián đoạn theo hình dạng ren. Các tinh thể bị nén tại gốc. | Sợi tinh thể bị cắt tại gốc và các mặt của ren. Có khả năng tạo ra các điểm tăng ứng suất. |

| Độ bền kéo | Tăng nhẹ do quá trình làm việc nguội (làm cứng do biến dạng). | Không thay đổi so với vật liệu gốc. |

| Khả năng Chịu Mỏi | Vượt trội. Các ứng suất dư nén tại gốc làm tăng đáng kể tuổi thọ mỏi. | Tiêu chuẩn/Kém hơn. Các tinh thể cắt và dấu dụng cụ tiềm năng hoạt động như các điểm bắt đầu của nứt mỏi. |

| Hoàn thiện Bề mặt | Xuất sắc. Bề mặt mịn, bóng và cứng cáp được tạo ra bởi các khuôn. | Tốt, nhưng có thể có dấu dụng cụ vi mô hoặc tiếng ồn. Có thể thô hơn so với ren cán. |

| Tốc độ sản xuất | Rất cao. Lý tưởng cho sản xuất số lượng lớn. | Chậm hơn. Một hoạt động gia công giới hạn thời gian chu kỳ. |

| Chi phí dụng cụ | Chi phí ban đầu cao cho khuôn chính xác. | Chi phí ban đầu thấp hơn cho dụng cụ cắt, nhưng chúng mòn nhanh hơn. |

| Ứng dụng lý tưởng | Ốc vít hiệu suất cao, số lượng lớn, nơi tuổi thọ mỏi là yếu tố quan trọng (ví dụ: hàng không, động cơ ô tô). | Sản xuất số lượng nhỏ, nguyên mẫu, các hình dạng ren lớn hoặc bất thường, hoặc trên các vật liệu không phù hợp để tạo hình lạnh. |

Nâng cao độ bền: Xử lý & Hoàn thiện

Một đinh tán đã tạo hình và có ren chưa phải là sản phẩm hoàn chỉnh. Nó phải trải qua các quá trình nhiệt và hóa học cuối cùng để đạt được các đặc tính cơ học quy định và bảo vệ khỏi môi trường dịch vụ dự định. Xử lý nhiệt phát triển độ bền và độ dai của đinh tán, trong khi hoàn thiện bề mặt tạo ra một lớp chắn chống ăn mòn.

Khoa học về xử lý nhiệt

Đối với đinh tán thép carbon và hợp kim, xử lý nhiệt là quá trình khai thác toàn bộ tiềm năng của chúng. Quy trình phổ biến nhất là tôi và tôi, điều này cần thiết để đạt các lớp tính chất cao hơn như ISO 8.8, 10.9, và 12.9, hoặc các loại như ASTM A193 B7.

- Tôi và tôi: Đây là quá trình hai giai đoạn. Đầu tiên, đinh tán được nung trong lò nung khí quyển kiểm soát đến nhiệt độ austenit hóa cụ thể (thường từ 830-870°C). Ở nhiệt độ này, cấu trúc tinh thể của thép thay đổi thành một pha gọi là austenit. Sau đó, đinh tán được làm nguội nhanh chóng, hoặc “tôi”, trong môi trường lỏng như dầu hoặc nước. Quá trình làm nguội nhanh này biến austenit thành *martensite*, một cấu trúc tinh thể cực kỳ cứng và mạnh nhưng rất giòn. Trong giai đoạn thứ hai, tôi, các đinh tán giòn, sau khi tôi sẽ được nung lại đến nhiệt độ thấp hơn (ví dụ: 450-650°C) và giữ trong một khoảng thời gian nhất định. Quá trình này giảm bớt một số áp lực nội bộ và cho phép một phần martensite biến đổi, tạo ra cấu trúc vi mô cuối cùng cân bằng giữa độ bền kéo cao và độ linh hoạt, độ dai được cải thiện.

- Giảm ứng suất: Các quá trình gia công lạnh, đặc biệt là cán ren, tạo ra các ứng suất nội bộ đáng kể trong vật liệu. Trong khi một số trong số này có lợi (như ứng suất nén tại gốc ren), những ứng suất khác có thể dẫn đến thay đổi kích thước theo thời gian. Một quá trình xử lý nhiệt ở nhiệt độ thấp, gọi là giảm ứng suất, thường được thực hiện sau khi cán ren để giảm các ứng suất nội bộ này mà không làm thay đổi đáng kể các đặc tính cơ học cốt lõi đạt được qua quá trình tôi và tôi.

Hướng dẫn về lớp phủ bề mặt bảo vệ

Lớp phủ bề mặt, hoặc mạ, được áp dụng để bảo vệ đinh tán khỏi ăn mòn môi trường. Việc chọn lớp phủ phụ thuộc vào mức độ nghiêm trọng của môi trường ăn mòn, nhu cầu về đặc tính ma sát nhất quán, và chi phí.

Lớp phủ phục vụ một số mục đích chính:

- Bảo vệ hi sinh: Các lớp phủ như kẽm và cadmium phản ứng mạnh hơn thép. Chúng bị ăn mòn trước, “hi sinh” chính mình để bảo vệ thép bên dưới.

- Bảo vệ hàng rào: Các lớp phủ như PTFE hoặc photphat tạo ra một hàng rào vật lý ngăn cản độ ẩm và oxy tiếp xúc với thép.

- Điều chỉnh ma sát: Một số lớp phủ, đặc biệt là các lớp phủ chứa PTFE hoặc molybdenum disulfide, được sử dụng để cung cấp ma sát nhất quán và dự đoán, đảm bảo lực siết chính xác khi siết chặt đinh tán.

Bảng 3: Các lớp phủ bề mặt phổ biến cho đinh tán vít

| Loại lớp phủ | Tiêu chuẩn áp dụng | Lợi ích chính | Trường hợp sử dụng phổ biến / Hạn chế |

| Mạ kẽm | ASTM B633 | Bảo vệ chống ăn mòn hi sinh cho môi trường nhẹ. Chi phí thấp. | Sử dụng chung trong công nghiệp và xây dựng. Không phù hợp cho môi trường biển hoặc môi trường ăn mòn cao. Rủi ro gãy hydrogen trên thép cường độ cao (>1100 MPa) nếu không xử lý đúng cách. |

| Làm mạ kẽm nhúng nóng (HDG) | ASTM A153 | Lớp kẽm dày, chắc chắn cung cấp khả năng bảo vệ hi sinh tuyệt vời, lâu dài. | Thép cấu trúc ngoài trời, tiện ích, hạ tầng. Lớp phủ dày yêu cầu đai ốc có ren lớn hơn và có thể ảnh hưởng đến độ khớp ren. Không phù hợp cho các ứng dụng ren tinh hoặc độ chính xác cao. |

| Phosphate & Dầu | MIL-DTL-16232 | Khả năng chống ăn mòn nhẹ và tạo nền tốt cho sơn phủ. Hoàn thiện dầu mang lại độ trơn tru. | Các thành phần ô tô và máy móc chung nơi cần lớp hoàn thiện “đen” và môi trường không ăn mòn cao. |

| PTFE / Fluoropolymer | (Sở hữu riêng, ví dụ Xylan®, Teflon®) | Chống ăn mòn và hoá chất xuất sắc. Hệ số ma sát thấp để duy trì mô-men xoắn ổn định. | Dầu khí ngoài khơi, xử lý hoá chất. Cung cấp khả năng siết chặt đồng bộ và tháo lắp dễ dàng. Chi phí cao hơn nhưng rất quan trọng cho ứng dụng dưới biển và khu vực phun nước. |

Người canh cửa: Kiểm tra chất lượng & Kiểm nghiệm

Giai đoạn cuối cùng và quan trọng nhất của Quy trình ốc vít là kiểm soát chất lượng và kiểm tra. Đây là người kiểm soát đảm bảo mọi bước sản xuất đã được thực hiện chính xác và sản phẩm cuối cùng đáp ứng tất cả các thông số kỹ thuật kỹ thuật. Đối với các phụ kiện độ bền cao, điều này còn vượt xa một kiểm tra trực quan đơn giản.

Kiểm tra kích thước và hình ảnh

Đây là nền tảng của kiểm soát chất lượng. Mỗi lô ốc vít đều trải qua kiểm tra để xác minh các kích thước quan trọng. Điều này bao gồm:

- Chiều dài tổng thể sử dụng thước cặp hoặc hệ thống thị giác tự động.

- Tuân thủ ren bằng vòng đo GO/NO-GO. Các dụng cụ này đảm bảo đường kính bước ren nằm trong giới hạn dung sai quy định. Một dụng cụ “GO” phải vặn chặt hoàn toàn, trong khi dụng cụ “NO-GO” không được.

- Kiểm tra trực quan các lỗi như lỗi rèn, vết dao cắt hoặc hư hỏng do xử lý.

Xác nhận tính chất cơ học

Để xác nhận tính chất khối lượng của vật liệu và hiệu quả của quá trình nhiệt luyện, các mẫu từ mỗi lô sản xuất được đưa vào thử nghiệm phá hủy.

- Kiểm tra kéo: Một mẫu đinh được gắn vào máy thử nghiệm toàn diện (tensometer) và kéo cho đến khi nó gãy. Phép thử này, thực hiện theo các tiêu chuẩn như ASTM F606 hoặc ISO 898-1, cung cấp dữ liệu rõ ràng về Cường độ Kéo Tối đa (UTS), Cường độ Chảy và Dẻo dai (tỷ lệ kéo dài). Kết quả phải đáp ứng hoặc vượt quá mức tối thiểu yêu cầu của đặc tính vật liệu.

- Kiểm tra độ cứng: Các phép kiểm tra độ cứng, như Rockwell hoặc Vickers, được thực hiện trên bề mặt hoặc mặt cắt của đinh. Một đầu dò được ấn vào vật liệu với lực cụ thể, và vết lõm thu được được đo. Đây là phương pháp nhanh chóng và hiệu quả để xác minh rằng gia công nhiệt đã thành công và nhất quán trên toàn bộ lô hàng.

Xác minh Tính toàn vẹn (NDT)

Đối với các ứng dụng quan trọng, kiểm tra không phá hủy (NDT) được sử dụng để phát hiện các lỗi trên bề mặt hoặc gần bề mặt có thể là điểm bắt đầu của sự cố, mà không làm hỏng bộ phận.

- Kiểm tra Hạt từ (MPI): Đây là phương pháp rất hiệu quả để phát hiện nứt trong các vật liệu ferromagnetic như thép carbon và hợp kim. Đinh được magnet hóa, và một dung dịch chứa các hạt sắt mịn được chảy qua bề mặt của nó. Bất kỳ vết nứt hoặc discontinuity nào sẽ gây ra sự gián đoạn trong trường từ, từ đó hút các hạt sắt, làm rõ ràng lỗi dưới ánh sáng UV.

- Kiểm tra Thấm Dầu (DPI): Đối với các vật liệu không ferromagnetic như thép không gỉ hoặc Inconel, DPI được sử dụng. Một dung dịch thấm sáng màu được áp dụng lên bề mặt. Sau một thời gian

Một kế hoạch kiểm soát chất lượng vững chắc theo dõi bộ phận trong suốt quá trình, thường bao gồm:

- Kiểm tra tiếp nhận: Xác minh báo cáo thử nghiệm của nguyên liệu thô.

- Kiểm tra trong quá trình: Xác minh kích thước sau cắt và ren.

- Xác minh xử lý nhiệt: Kiểm tra độ cứng theo lô 100% hoặc thử nghiệm độ cứng theo lô sau xử lý nhiệt.

- Kiểm tra chấp nhận lô hàng: Thử nghiệm kéo phá hủy trên mẫu thống kê từ lô cuối cùng.

- NDT: MPI hoặc DPI thực hiện theo yêu cầu của đặc điểm kỹ thuật khách hàng (có thể là 100% hoặc mẫu thử).

- Kiểm tra cuối cùng: Xác minh độ dày lớp phủ, kích thước cuối cùng và ngoại hình trực quan trước khi đóng gói.

Kết luận: Tổng thể của Quy trình

Hành trình của một chiếc đinh vít từ một cuộn dây đơn giản đến một thành phần chịu tải có tính toàn vẹn cao là minh chứng cho sản xuất chính xác. Đây là quá trình mà mỗi bước — từ phân tích nguyên liệu thô đến kiểm tra từ tính cuối cùng — đều là một mắt xích quan trọng trong chuỗi chất lượng. Việc lựa chọn giữa cán ren và cắt ren không phải ngẫu nhiên; đó là quyết định ảnh hưởng trực tiếp đến tuổi thọ mệt mỏi. Nhiệt độ và thời gian sử dụng trong xử lý nhiệt không phải ước lượng; chúng là các tham số chính xác quyết định độ bền và độ dai cuối cùng.

Cuối cùng, Quy trình Đinh vít là về việc biến đổi một vật liệu phổ biến thành một thành phần được thiết kế với các đặc tính đảm bảo và có thể xác minh. Tính toàn vẹn của một bình áp lực trị giá hàng triệu đô la, một động cơ hiệu suất cao hoặc một mối nối cấu trúc quan trọng thường phụ thuộc vào việc thực hiện cẩn thận quy trình này. Độ tin cậy của sản phẩm cuối cùng đơn giản là tổng của chất lượng và kiểm soát được tích hợp trong từng bước trước đó.

- Tiêu chuẩn của ASTM Quốc tế – Tiêu chuẩn về ốc vít & bu lông https://www.astm.org/

- ISO – Tổ chức Ti chuẩn hóa Quốc tế https://www.iso.org/

- Viện Ốc vít Công nghiệp (IFI) https://www.indfast.org/

- Tiêu chuẩn Vật liệu & Ốc vít của SAE Quốc tế https://www.sae.org/

- ASM International – Xử lý nhiệt & Luyện kim https://www.asminternational.org/

- ASME – Hiệp hội Kỹ sư Cơ khí Hoa Kỳ https://www.asme.org/

- Hiệp hội Ngành Gia công (FIA) https://www.forging.org/

- NIST – Viện Tiêu chuẩn và Công nghệ Quốc gia https://www.nist.gov/

- Hiệp hội Dầu khí Mỹ (API) https://www.api.org/

- ANSI – Viện Tiêu chuẩn Quốc gia Mỹ https://www.ansi.org/