La Guía Completa de la Materia Prima de los Tornillos de Acero Aleado: Compra, uso y almacenamiento

Introducción

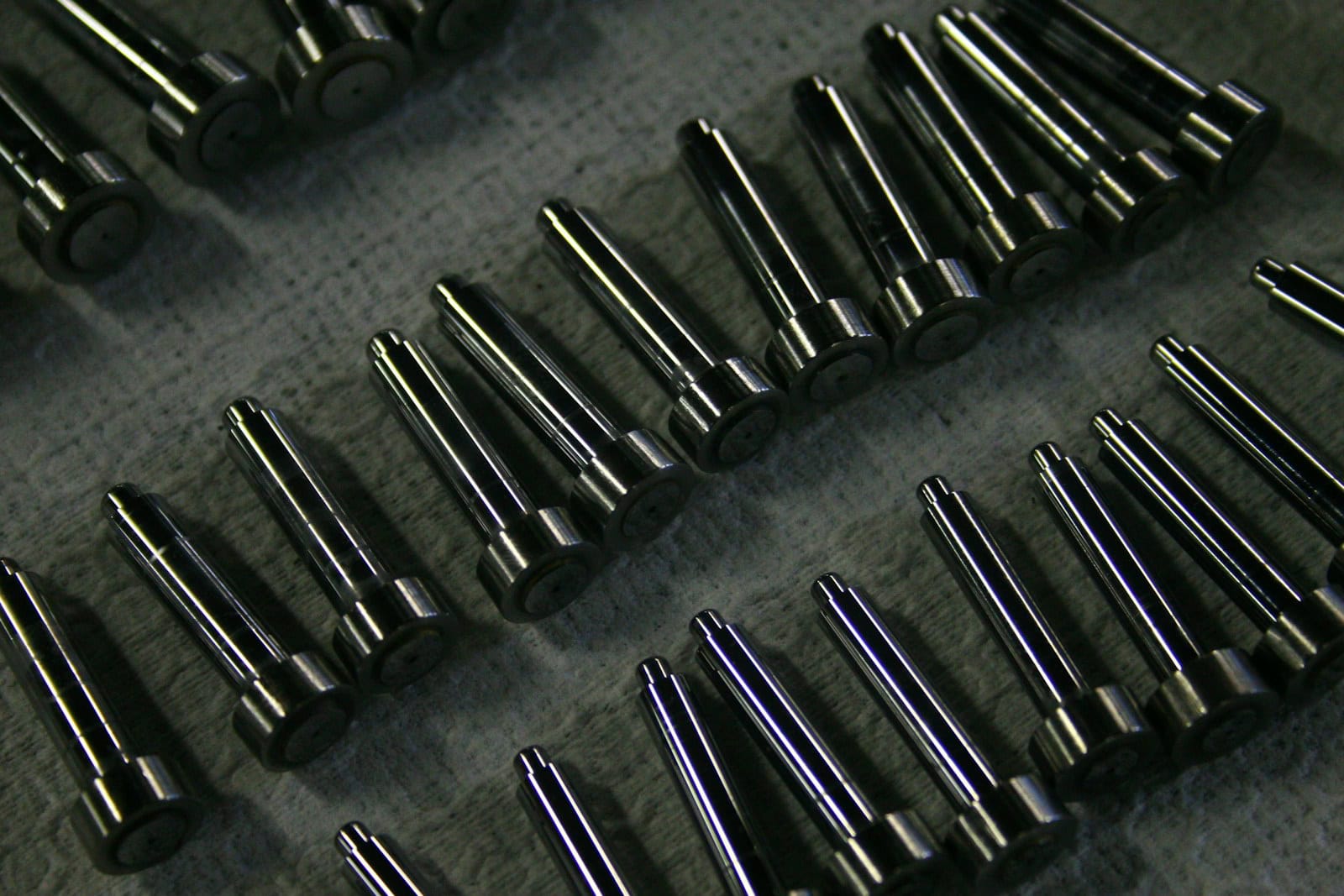

La resistencia de cualquier edificio o máquina depende a menudo de sus piezas más pequeñas, como los tornillos. Para los trabajos que requieren una gran resistencia, elegir la materia prima adecuada para los tornillos de acero aleado no es sólo un pequeño detalle: es la base de la seguridad y de lo bien que funciona algo. La resistencia final, la dureza y la fiabilidad de un tornillo se deciden mucho antes de que se fabrique; están integradas en la composición química y la calidad de la materia prima de la que procede. Esta elección afecta directamente a todo, desde el peso que puede soportar un rascacielos hasta la calidad de un tornillo. perno del motor puede soportar tensiones repetidas.

Las materias primas de acero aleado para tornillos son tipos de acero especiales que contienen elementos distintos del carbono, como cromo, molibdeno y níquel. Estos elementos están diseñados para mejorar propiedades como la resistencia, la tenacidad y la resistencia al desgaste en comparación con los aceros al carbono normales. Elegir el tipo adecuado es una decisión crítica para cualquier ingeniero o responsable de compras. Esta guía ofrece un marco completo y práctico para los profesionales. Le guiaremos para que conozca los tipos de aleaciones, haga la elección correcta, navegue por el proceso de compra y utilice las mejores prácticas de almacenamiento y manipulación para garantizar la calidad final del producto.

Tipos de aceros aleados

Para tomar decisiones inteligentes, primero hay que comprender las diferencias básicas entre los materiales comunes. El uso de acero aleado es una elección deliberada para satisfacer necesidades de rendimiento que el acero al carbono estándar no puede satisfacer. Esta sección proporciona los conocimientos técnicos básicos necesarios para diferenciar los materiales y comprender sus principales propiedades.

Ventajas sobre el acero al carbono

La decisión de elegir acero aleado en lugar de acero al carbono para las fijaciones obedece a la necesidad de obtener mejores propiedades mecánicas. Aunque el acero al carbono funciona bien para muchos usos generales, se queda corto cuando hay que soportar grandes esfuerzos, cargas cambiantes o temperaturas extremas.

- Mayor resistencia a la tracción y dureza: La principal ventaja de los aceros aleados es su respuesta al tratamiento térmico. Los elementos de aleación permiten al acero alcanzar resistencias a la tracción y durezas superficiales mucho mayores mediante procesos de calentamiento y enfriamiento, una capacidad muy superior a la de los aceros al carbono normales. Esto es esencial para elementos de fijación de alta resistencia como los de las clases ISO 10.9 y 12.9.

- Mayor tenacidad y resistencia a la fatiga: Los aceros aleados, especialmente los que contienen níquel, muestran una mayor tenacidad, que es la capacidad de absorber energía y doblarse sin romperse. Esto es fundamental en aplicaciones con cargas de choque o impacto. También ofrecen mayor resistencia a la fatiga, lo que les permite soportar ciclos repetidos de carga y descarga sin fallar, un requisito clave para piezas de motores y maquinaria.

- Mejor comportamiento a altas temperaturas: La adición de elementos como el molibdeno y el cromo mejora la resistencia del acero a altas temperaturas (resistencia a la fluencia). Por otro lado, el níquel mejora la tenacidad y evita la fragilidad a bajas temperaturas. Esto hace que los aceros aleados sean adecuados para un rango de funcionamiento mucho más amplio que los aceros al carbono.

Elementos clave de aleación

Las propiedades específicas de un tipo de acero aleado vienen determinadas por el tipo y el porcentaje de elementos añadidos a la base de hierro y carbono. Cada elemento desempeña un papel distinto en la modificación de la estructura y el rendimiento del acero.

- Cromo (Cr): Elemento fundamental para la dureza. El cromo aumenta la respuesta del material al tratamiento térmico, lo que se traduce en una mayor solidez y resistencia al desgaste. En cantidades más elevadas, es el principal elemento que proporciona resistencia a la oxidación en los aceros inoxidables, pero incluso en cantidades más bajas en los aceros aleados, ofrece una modesta mejora de la resistencia a la oxidación y evita las incrustaciones a altas temperaturas.

- Molibdeno (Mo): El molibdeno es un potente agente para aumentar la templabilidad, lo que significa que permite endurecer con éxito secciones transversales más grandes. También mejora significativamente la resistencia a altas temperaturas, por lo que es un componente crítico en los materiales utilizados para el atornillado a alta temperatura, como los especificados en ASTM A193.

- Níquel (Ni): El níquel es el elemento clave para mejorar la tenacidad y la resistencia al impacto, especialmente a bajas temperaturas. Es vital para aplicaciones en las que los elementos de fijación pueden estar sometidos a choques repentinos o funcionar en condiciones muy frías. El níquel también contribuye a la templabilidad.

- Vanadio (V): El vanadio se utiliza en pequeñas cantidades para refinar la estructura del grano del acero. Una estructura de grano más fino mejora al mismo tiempo la resistencia y la tenacidad. También aumenta la resistencia al desgaste y eleva la temperatura a la que el acero empieza a ablandarse.

- Manganeso (Mn): Aunque está presente en casi todos los aceros, el manganeso se añade en mayores cantidades en los aceros aleados para mejorar la templabilidad y la resistencia al desgaste. También contrarresta los efectos nocivos del azufre, mejorando las propiedades de trabajo en caliente del acero.

- Boro (B): Añadido en cantidades extremadamente pequeñas, el boro tiene un efecto muy grande sobre la templabilidad. Los aceros tratados con boro como el 15B41 pueden alcanzar altos niveles de resistencia comparables a los de aceros más caros y de mayor aleación, lo que los convierte en una opción rentable para la producción de grandes volúmenes de pernos y tornillos de automoción que cumplen normas como la SAE J429 Grado 8.

Tipos comunes de acero para tornillos

La industria se basa en un conjunto de tipos de acero aleado estándar, cada uno de los cuales ofrece un equilibrio único entre rendimiento, facilidad de fabricación y coste. Comprender estos tipos comunes es el primer paso para hacer una elección adecuada. La siguiente tabla ofrece una comparación de los materiales utilizados con frecuencia para fabricar tornillos de alta resistencia.

Tabla 1: Comparación de las materias primas de acero aleado más comunes para tornillos

| Grado (AISI/SAE) | Elementos clave de aleación | Principales características y puntos fuertes | Usos comunes | Índice de Coste Relativo |

| 4140 | Cr, Mo | Excelente resistencia, tenacidad y resistencia al desgaste tras el tratamiento térmico. Versátil y ampliamente disponible. | Tornillos de alta resistencia, piezas de maquinaria, componentes de automoción, fijaciones estructurales. | Medio |

| 4340 | Ni, Cr, Mo | Mayor tenacidad y resistencia que el 4140. Adecuado para secciones de mayor tamaño. Excelente resistencia a la fatiga. | Trenes de aterrizaje de aviones, pernos de motores sometidos a grandes esfuerzos, componentes estructurales críticos. | Alta |

| 8620 | Ni, Cr, Mo | Principalmente un acero de cementación. Crea una superficie muy dura con un núcleo resistente. Excelente resistencia al desgaste. | Engranajes, árboles de levas, elementos de fijación especializados resistentes al desgaste en los que la dureza de la superficie es clave. | Medio-Alto |

| 15B41 (acero al boro) | B, Mn | Excelente templabilidad a un coste inferior al de las aleaciones tradicionales. Responde muy bien al tratamiento térmico. | Pernos y tornillos de automoción de gran volumen (por ejemplo, Grado 8.8, 10.9). | Bajo-Medio |

El proceso de selección de materiales

Elegir la mejor materia prima es un proceso sistemático, no una suposición. Implica una evaluación lógica de las exigencias de la aplicación frente a las propiedades y costes de los materiales disponibles. Este proceso proporciona una guía paso a paso para ayudar a ingenieros y compradores a pasar de una lista de materiales a una decisión segura y justificable, evitando tanto el costoso exceso de ingeniería como la peligrosa falta de especificaciones.

Definir los requisitos mecánicos

El primer paso, y el más importante, es cuantificar las exigencias físicas a las que se verá sometido el tornillo. Estos requisitos suelen definirse mediante normas de ingeniería y planos.

- ¿Qué resistencia a la tracción se requiere? Esta es la métrica más común para la resistencia de los tornillos, a menudo especificada por una clase de propiedad (por ejemplo, ISO 898-1 Clase 8.8, 10.9, 12.9) o un grado (por ejemplo, SAE J429 Grado 5, 8). Por ejemplo, un tornillo de Clase 12.9 requiere un material capaz de alcanzar una resistencia mínima a la tracción de 1220 MPa después del tratamiento térmico. Esto reduce inmediatamente la elección a aceros aleados de alta templabilidad como el 4140 o el 4340.

- ¿Cuáles son las especificaciones de dureza? La dureza, medida en escalas como Rockwell C (HRC), está directamente relacionada con la resistencia a la tracción y al desgaste. El rango de dureza objetivo dictará el proceso de tratamiento térmico requerido e influirá en la elección del material. Por ejemplo, una especificación que requiera un endurecimiento hasta 38-42 HRC es adecuada para un grado como el 4140.

- ¿Se enfrentará el tornillo a cargas de cizallamiento, tracción o fatiga? Aunque la resistencia a la tracción es una cifra importante, el tipo de carga es crucial. Un tornillo sometido a una carga de tracción pura se comporta de forma diferente que uno sometido a una carga de cizalladura. Para aplicaciones que implican cargas dinámicas o cíclicas, como en un conexión del motor varilla, la resistencia a la fatiga es la propiedad más crítica. En este caso, un acero limpio de alta tenacidad como el 4340, conocido por su mayor resistencia a la fatiga, sería la opción preferida frente a un grado de uso más general.

Evaluar el entorno operativo

El rendimiento de un tornillo es inseparable de su entorno. Factores como la temperatura y la exposición a agentes corrosivos pueden afectar drásticamente a la integridad del material.

- Temperatura: ¿El tornillo estará expuesto a calor o frío extremos? Para aplicaciones a altas temperaturas, como colectores de escape o turbinas, los materiales deben resistir la "fluencia" o deformación lenta bajo tensión. El contenido de molibdeno en calidades como el 4140 proporciona una buena resistencia a altas temperaturas. Para el servicio en frío o a baja temperatura, la fragilidad se convierte en la principal preocupación. El contenido de níquel del 4340 mejora significativamente la tenacidad a baja temperatura, evitando la fractura frágil catastrófica.

- Corrosión: ¿Es preocupante la exposición a la humedad, los productos químicos o la sal? Es fundamental recordar que los aceros aleados no son aceros inoxidables; se oxidan. El proceso de selección debe tenerlo en cuenta. Si el entorno es ligeramente corrosivo, la elección del material puede ser menos crítica que la elección de un revestimiento protector. Sin embargo, si el material de base debe ofrecer cierta resistencia o si un revestimiento puede verse comprometido, esto se convierte en un factor más significativo. En entornos muy corrosivos, puede ser necesaria otra clase de material, como el acero inoxidable o una aleación a base de níquel.

Considerar los procesos de fabricación

La materia prima no sólo debe cumplir los criterios de rendimiento final, sino también ser adecuada para la procesos de fabricación utilizados para crear el tornillo.

- Tratamiento térmico: ¿Cómo responderá el material al calentamiento y al enfriamiento? La "templabilidad" del acero es un factor clave. Para tornillos de gran diámetro, se necesita un material con alta templabilidad, como el 4340, para garantizar que el núcleo del tornillo alcance la dureza requerida. Si el diseño requiere una superficie muy dura y resistente al desgaste con un núcleo más blando y resistente, la elección correcta es un grado de cementación como el 8620, diseñado específicamente para este proceso de cementación en caja.

- Conformabilidad: ¿La cabeza del tornillo está conformada en frío o forjada en caliente? La mayoría de los tornillos estándar se conforman en frío a partir de bobinas de alambre. El material debe tener suficiente ductilidad para ser conformado sin agrietarse. La forja en caliente se utiliza para diámetros mayores o formas complejas de la cabeza. La elección del material debe ser compatible con el método de conformado elegido.

- Revestimientos: ¿Se aplicará un revestimiento protector? Los revestimientos más comunes son el cincado, el cincado en escamas o el fosfato y aceite. La materia prima debe ser compatible con los procesos químicos y térmicos del revestimiento. Una consideración crítica es la fragilización por hidrógeno, un fenómeno en el que el hidrógeno puede ser absorbido por el acero de alta resistencia durante los procesos de revestimiento, provocando fallos por fragilidad. La selección del material y los subsiguientes procesos de horneado deben gestionarse cuidadosamente para reducir este riesgo.

Análisis coste-rendimiento

El último paso en el proceso de selección es un análisis práctico del coste frente al rendimiento. Esto va más allá de la simple comparación del precio por kilogramo de las distintas aleaciones.

- Coste inicial frente a coste del ciclo de vida: Un material más barato como el 15B41 podría ser perfecto para una aplicación de automoción de gran volumen y sensible a los costes en la que las condiciones de funcionamiento están bien definidas y controladas. Sin embargo, utilizar ese mismo material en una aplicación crítica de alta fatiga para ahorrar en el coste inicial podría provocar un fallo prematuro, lo que daría lugar a reclamaciones de garantía, retiradas del mercado e incidentes de seguridad, todo lo cual conlleva un coste del ciclo de vida mucho más elevado.

- La trampa del "exceso de ingeniería": Por el contrario, es igualmente importante evitar especificar el material de mayor rendimiento cuando no sea necesario. Elegir 4340 para una aplicación en la que la resistencia y tenacidad del 4140 son más que suficientes es un error común. Esta "sobreingeniería" añade un coste innecesario al producto final sin aportar ningún beneficio real en la aplicación. Una sencilla matriz de decisión puede ser útil: para aplicaciones críticas de alta fatiga en las que el fallo no es una opción (por ejemplo, la industria aeroespacial), el elevado coste del 4340 está justificado. Para maquinaria industrial general de alta resistencia, el 4140 suele ofrecer el mejor equilibrio entre rendimiento y coste.

Obtención de materias primas

Una vez seleccionado el grado correcto de acero aleado, la atención se centra en la adquisición. La obtención de materias primas de alta calidad es tan importante como la decisión inicial de ingeniería. Esta sección ofrece una guía práctica para que los compradores naveguen por la cadena de suministro, investiguen a los proveedores y se aseguren de que el material recibido coincide con el especificado.

Molinos frente a distribuidores

La primera decisión en el aprovisionamiento es si comprar directamente a una acería o a través de un distribuidor o centro de servicio.

- Acerías: Comprar directamente a una acería suele ser una opción sólo para cantidades extremadamente grandes, a menudo medidas en cientos de toneladas por pedido. Esta vía ofrece el precio más bajo por tonelada, pero conlleva largos plazos de entrega, grandes cantidades mínimas de pedido y muy poca flexibilidad. Está reservada a los grandes fabricantes con una demanda muy previsible y de gran volumen.

- Distribuidores/Centros de servicio: Para la mayoría de los fabricantes de tornillos, los distribuidores son la principal fuente de materia prima. Compran a granel a varias fábricas y venden en cantidades más pequeñas y manejables (desde barras sueltas hasta unas pocas toneladas). Ofrecen plazos de entrega mucho más cortos, mantienen existencias de las calidades más comunes y a menudo pueden prestar servicios de valor añadido, como el corte a medida o el rectificado de precisión. Un buen distribuidor es más que un vendedor: es un socio en la cadena de suministro.

Cómo comprobar un proveedor

Elegir al proveedor adecuado es esencial para garantizar una calidad constante y una cadena de suministro fiable. Un proceso de comprobación exhaustivo debe ser un procedimiento operativo estándar. Una asociación con un proveedor deficiente introduce un riesgo significativo en su proceso de producción.

Cuadro 2: Lista de comprobación de proveedores esenciales

| Categoría | Lista de control Elemento | Por qué es importante |

| Calidad y certificación | ¿Disponen de la certificación ISO 9001 u otras certificaciones de calidad pertinentes (por ejemplo, AS9100 para el sector aeroespacial)? | Demuestra un compromiso documentado y auditado con los sistemas de gestión de la calidad y el control de procesos. |

| ¿Pueden proporcionar sistemáticamente un Informe de Ensayos de Materiales (MTR) completo con cada envío? | Esto no es negociable. El MTR es el documento principal para la trazabilidad y la verificación de la calidad. | |

| Experiencia y apoyo | ¿Comprende su equipo técnico o de ventas su aplicación y sus necesidades de material? | Un socio que entienda la diferencia entre 4140 y 4340 puede ayudarle a resolver problemas y optimizar costes. |

| ¿Tienen experiencia en el suministro a su sector (por ejemplo, automoción, construcción)? | Su experiencia específica en el sector les permite conocer las normas y expectativas de calidad pertinentes. | |

| Logística e inventario | ¿Disponen de existencias suficientes de las calidades que necesita? ¿Cuáles son sus plazos de entrega? | Garantiza que su línea de producción no se detenga por falta de material. La fiabilidad es clave. |

| ¿Cuál es su proceso para garantizar la trazabilidad de los materiales y evitar confusiones en su almacén? | Un sistema interno sólido evita errores costosos, como el envío de acero de calidad incorrecta. | |

| Reputación | ¿Pueden proporcionar referencias de otros clientes de su sector? | Prueba social de su fiabilidad, calidad de servicio y capacidad para cumplir sus promesas. |

Entender el MTR

El Informe de Ensayo de Materiales (MTR), también conocido como certificado de laminación, es el documento más importante que debe presentar el fabricante. documento de calidad que recibirá con su materia prima. Es un registro formal de la acería que certifica las propiedades del material. Desde la perspectiva de un control de calidad experimentado, saber leer e interpretar este documento es una habilidad fundamental.

- Número térmico: Es como la partida de nacimiento del material. Es un código único asignado a un lote específico o "calor" de acero producido en la acería. Todos los procesos y resultados de las pruebas del MTR están vinculados directamente a este número. Este número de colada debe ser trazable desde la barra de materia prima hasta la caja de tornillos acabada. Esta es la piedra angular de todo control de calidad y de cualquier análisis de posibles fallos.

- Composición química: El MTR indicará el análisis químico exacto del calor, mostrando el porcentaje en peso de carbono, manganeso, cromo, molibdeno y otros elementos especificados. Lo primero que debe hacer es comparar este análisis con el intervalo requerido para la calidad solicitada (por ejemplo, para 4140, el cromo debe estar entre 0,80% y 1,10%). Si algún elemento está fuera de la especificación, el material no es conforme.

- Propiedades mecánicas: Esta sección informa de los resultados de las pruebas físicas realizadas en muestras procedentes del calor. Los valores clave incluyen la resistencia a la tracción (la tensión máxima que puede soportar el material), el límite elástico (la tensión a la que el material empieza a deformarse permanentemente) y el alargamiento (una medida de la ductilidad). Un consejo crucial: compare siempre estos valores con los requisitos de la norma (por ejemplo, ASTM A193 B7) que especificó en su pedido. Es posible que el MTR muestre el material en su estado "laminado" o recocido, por lo que estos valores no son correctos. las propiedades cambiarán significativamente tras su propio proceso de tratamiento térmico. Comprender esta distinción es vital.

Manipulación y almacenamiento de materias primas

La inversión en acero aleado de alta calidad puede desperdiciarse por completo si el material no se manipula y almacena correctamente. Unas prácticas de almacenamiento adecuadas no son sólo una cuestión de limpieza, sino un factor crítico de calidad. paso de control que evita que el material degradación antes incluso de que entre en la línea de producción. Un almacenamiento inadecuado puede arruinar incluso el material de mayor calidad.

Enemigos del acero aleado

Una vez que el material llega a sus instalaciones, se enfrenta a tres amenazas principales: corrosión, contaminación y daños mecánicos. Un plan de almacenamiento sólido está diseñado para reducir las tres.

- Corrosión (óxido): Este es el enemigo principal y más obvio. El acero de aleación no es inoxidable. Cuando se expone a la humedad, la condensación o el contacto directo con la humedad, comenzará a oxidarse. El óxido superficial a menudo puede limpiarse, pero las picaduras importantes pueden crear tensiones que comprometen la integridad del tornillo final.

- Contaminación: El contacto con sustancias extrañas puede causar problemas importantes. Los aceites y las grasas pueden interferir en el tratamiento térmico y provocar puntos blandos. La suciedad y la arenilla pueden aumentar el desgaste de las matrices de conformado. La contaminación cruzada de otros metales, como el polvo de amolado del acero inoxidable, puede incrustarse en la superficie y convertirse en un punto localizado de corrosión.

- Daños mecánicos: La materia prima en forma de barras o bobinas es susceptible de sufrir daños durante el transporte y la manipulación. Las abolladuras, los arañazos profundos y las muescas no son sólo defectos estéticos. Estas imperfecciones pueden actuar como puntos de concentración de tensiones, convirtiéndose en el origen de una grieta por fatiga en un elemento de fijación acabado y sometido a grandes tensiones.

Soluciones prácticas de almacenamiento

Un sistema de almacenamiento eficaz es sencillo, organizado y centrado en la protección del material.

- El almacenamiento en interiores no es negociable: Esta es la regla más importante. La materia prima de acero aleado debe almacenarse en interiores, en un edificio seco y preferiblemente climatizado. Almacenarla en el exterior, aunque sea temporalmente bajo una lona, es una invitación a la corrosión.

- Manténgalo seco y alejado del suelo: El material debe almacenarse en sistemas de estanterías adecuados o en palés de madera. Siempre debe evitarse el contacto directo con un suelo de hormigón, ya que este puede absorber la humedad del suelo y retenerla contra el acero, acelerando la oxidación.

- Identificación del material: Una identificación clara y permanente es fundamental para evitar la confusión de materiales. Cada barra, haz o bobina debe estar claramente etiquetado con su calidad, número de colada y diámetro. Hemos visto tiradas enteras de producción de elementos de fijación críticos arruinadas porque una barra de 4140 se confundió con 4340. El etiquetado correcto y claro de cada pieza de material es un seguro barato contra errores catastróficos.

- Gestión de inventarios: Implante un sistema FIFO (primero en entrar, primero en salir). Esto garantiza que el material más antiguo se utilice antes que el más nuevo, lo que minimiza el tiempo total que cualquier pieza de stock permanece almacenada y reduce su exposición general a una posible degradación.

Qué hacer y qué no hacer durante la manipulación y el almacenamiento

Una simple lista de comprobación puede servir de referencia rápida para todo el personal implicado en la recepción, el almacenamiento y el traslado de materias primas.

Tabla 3: Buenas prácticas de almacenamiento de materias primas

| Visite | No lo hagas. |

| DO almacene el material en un lugar seco y climatizado. | NO almacenar el material en el exterior, aunque esté cubierto temporalmente. |

| DO mantener el material en estanterías o palés, fuera del suelo de hormigón. | NO permiten que los haces tengan contacto directo con el suelo. |

| DO mantener etiquetas transparentes con el número térmico y el grado en todas las existencias. | NO mezclar diferentes grados o números de colada en la misma estantería sin una separación clara. |

| DO utilizar un sistema de inventario FIFO (primero en entrar, primero en salir). | NO dejar que el material permanezca desprotegido y sin identificar durante largos periodos. |

| DO manipular con cuidado para evitar abolladuras, desportilladuras y dobleces. | NO arrastrar material por superficies rugosas o dejarlo caer desde una altura. |

Conclusiones: Decisiones inteligentes para un mejor rendimiento

El viaje desde una barra de acero en bruto hasta un tornillo de alto rendimiento es una cadena de decisiones críticas. Como hemos analizado, elegir la materia prima adecuada para los tornillos de acero aleado es un proceso polifacético que requiere un cuidadoso equilibrio de los requisitos mecánicos, los factores medioambientales, las consideraciones de fabricación y el coste total. Es una decisión que sienta las bases de la seguridad y fiabilidad del conjunto final.

Desde la comprensión de la función específica del cromo y el molibdeno hasta la lectura de la información detallada de un informe de ensayo de materiales y la aplicación de un sistema disciplinado de almacenamiento, cada paso es un eslabón fundamental de la cadena de calidad. Un enfoque metódico de la selección, el abastecimiento y la manipulación de las materias primas no es una carga operativa; es un pilar fundamental de la garantía de calidad y la gestión de riesgos modernas. Es la forma proactiva de garantizar que los elementos de fijación que produzca funcionen siempre según lo diseñado. Si domina estos principios, pasará de limitarse a comprar acero a invertir estratégicamente en el rendimiento, la durabilidad y el éxito final de cada tornillo que produzca su empresa.

Enlaces de referencia:

- Acero aleado AISI 4140 (UNS G41400) - AZoM https://www.azom.com/article.aspx?ArticleID=6769

- Acero Aleado 4140: Usos, composición, propiedades - Xometry https://www.xometry.com/resources/materials/4140-alloy-steel/

- SAE AISI 4340 Propiedades del acero, tratamiento térmico - The World Material https://www.theworldmaterial.com/astm-sae-aisi-4340-alloy-steel/

- Recurso en línea de información sobre materiales - MatWeb https://www.matweb.com/

- Especificación SAE J429 - Perno Portland https://www.portlandbolt.com/technical/specifications/sae-j429/

- Especificaciones de tornillos y pernos - Perno Portland (Todas las especificaciones) https://www.portlandbolt.com/technical/specifications/

- SAE J429: Requisitos mecánicos y de materiales - SAE International https://www.sae.org/standards/content/j429f_197106/

- Decodificación de marcas de grado ASTM, SAE e ISO para elementos de fijación de acero - American Fastener https://www.americanfastener.com/astm-sae-and-iso-grade-markings-for-steel-fasteners/

- Propiedades de los materiales - Engineering ToolBox https://www.engineeringtoolbox.com/material-properties-t_24.html

- Hoja de datos del material de acero AISI 4130 - ASM/MatWeb https://asm.matweb.com/search/SpecificMaterial.asp?bassnum=m4130r