Полное руководство по соединениям фланцевых винтов: понимание их работы

Введение

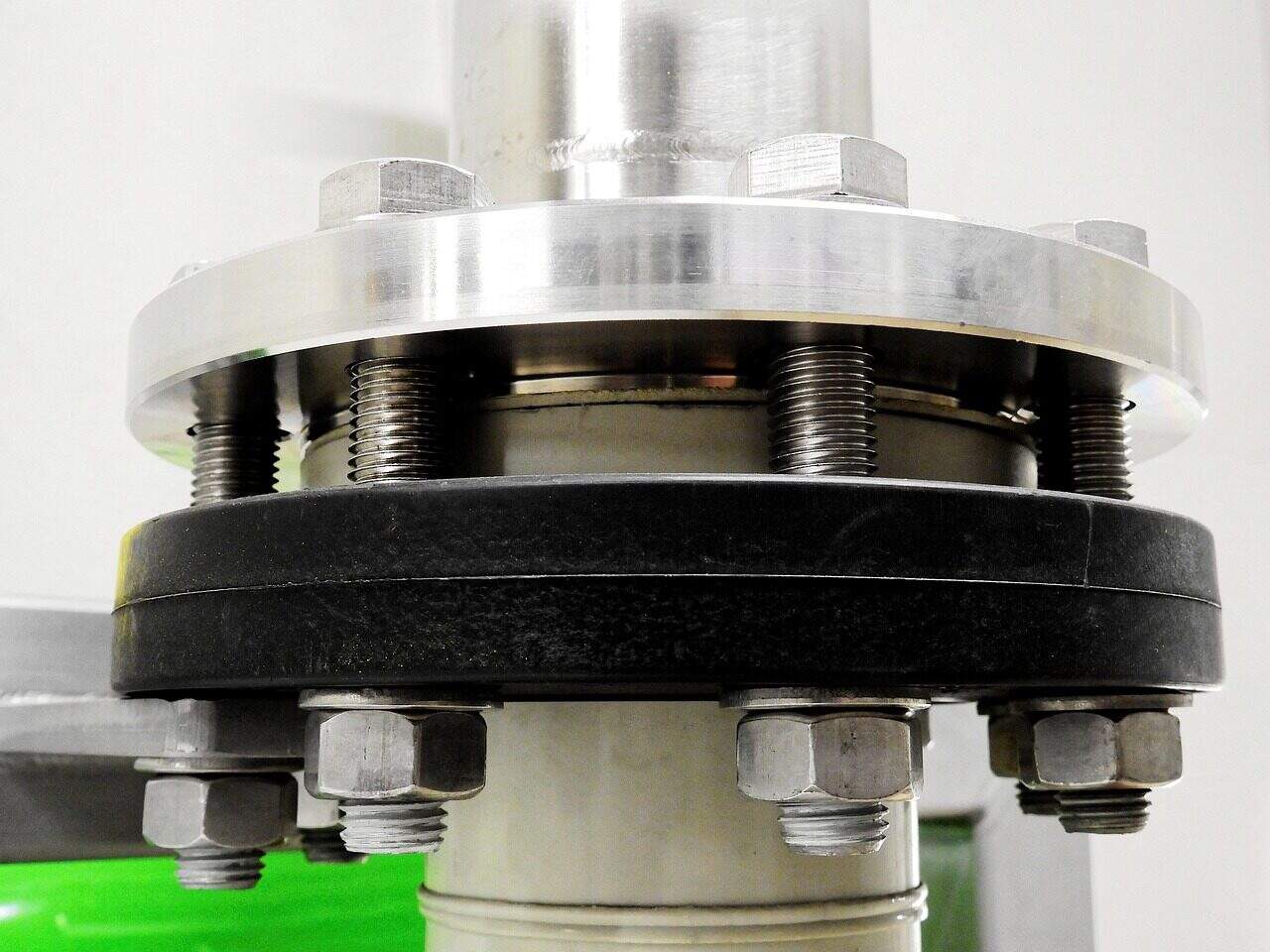

Соединение фланцевого винта — это не просто набор деталей, собранных вместе. Это тщательно разработанная система, которая выполняет одну основную задачу: создавать и удерживать сильное зажимающее усилие. Это усилие, называемое предварительным натяжением, — скрытая сила, которая обеспечивает герметичность соединения и его прочность против внешних воздействий. В то время как многие руководства просто рассказывают о выборе правильных деталей, эта статья идет гораздо глубже. Мы объясним, как на самом деле работают эти соединения, начиная с базовой науки о предварительном натяжении и проблемах использования крутящего момента, до более эффективных способов затяжки, выяснения причин поломок и выбора подходящих материалов. Наша цель — помочь инженерам и техникам превратить простую сборочную работу в надежный и предсказуемый процесс, обеспечивающий прочность соединения.

Как на самом деле работает соединение

Чтобы освоить соединение фланцевого винта, сначала нужно понять науку, стоящую за ним. Как растягивается крепеж, как действует приложенный крутящий момент и трение — все это работает вместе, чтобы обеспечить успех или провал сборки. Понимание этих базовых идей важно для проектирования надежных соединений и решения проблем на месте.

Предварительное натяжение: сердце соединения

В своей основе винт в фланцевом соединении работает как очень точная и очень жесткая пружина. Когда вы затягиваете винт, он растягивается по длине. Это растяжение создает внутри винта тянущее усилие, которое и есть предварительное натяжение. Это внутреннее напряжение тянет фланцы друг к другу, создавая зажимающее усилие, которое удерживает соединение плотно. Это зажимающее усилие — сердце соединения.

Это усилие должно быть достаточно сильным, чтобы преодолеть все внешние силы, пытающиеся разорвать соединение, удерживать давление внутри и предотвращать боковое смещение, вызывающее ослабление. Основное правило проектирования болтовых соединений — начальное предварительное натяжение всегда должно быть сильнее максимальных рабочих нагрузок, с которыми столкнется соединение. Если внешние силы станут сильнее зажимающего усилия, части соединения разойдутся, вся нагрузка перейдет на болт, и вероятность утечек и поломок из-за повторяющихся нагрузок значительно возрастет.

Проблема с крутящим моментом и натяжением

Хотя предварительное натяжение — это то, чего мы хотим достичь, использование гаечного ключа для приложения определенного крутящего момента — самый распространенный способ его добиться. Однако связь между приложенным крутящим моментом и полученным натяжением болта косвенная, неэффективная и очень вариабельная. Энергия, передаваемая через крутящий момент, не идет напрямую в полезное предварительное натяжение. Вместо этого большая часть расходуется на преодоление трения в различных точках контакта. В типичном, немаслённом соединении из стали распределение энергии удивительно расточительно:

- Около 50% входного крутящего момента борется с трением между поворотной гайкой или головкой винта и поверхностью фланца.

- Около 40% борется с трением между мужской и женской резьбой.

- Только оставшиеся 10% входного крутящего момента выполняют полезную работу по растяжению болта для создания предварительного натяжения.

Эта зависимость показана коэффициентом гайки, или K-фактором, в распространенном уравнении: T = KDF, где T — крутящий момент, K — коэффициент гайки, D — диаметр болта, а F — желаемое предварительное натяжение. K-фактор — число, которое отражает все переменные трения. Для типичных немаслённых соединений из стали, K может варьироваться от 0,18 до 0,25. Этот широкий диапазон показывает основную проблему: один и тот же входной крутящий момент может привести к очень разным значениям предварительного натяжения.

Почему трение — такая большая проблема

Поскольку около 90% энергии крутящего момента теряется на трение, любое изменение трения напрямую влияет на конечное предварительное натяжение. Трение — главный враг точного и повторяемого зажима. На трение влияют такие факторы, как гладкость поверхности, твердость материала, покрытия или гальваника, а также скорость затяжки.

В немаслённом или плохо смазанном соединении процесс затяжки может быть рывковым, с так называемым «прилипанием-скольжением». Поверхности временно зацепляются (прилипают) и затем отпускают (скользят) при приложении крутящего момента, вызывая непредсказуемые скачки натяжения. Это практически исключает возможность получения точного предварительного натяжения.

Использование правильной смазки — лучший способ управлять этой изменчивостью. Назначенная смазка не обязательно уменьшает трение (хотя часто и делает это), но, что важнее, она делает коэффициент трения стабильным. Создавая постоянный барьер между соприкасающимися поверхностями, смазка сужает диапазон K-фактора (например, до 0,12–0,18 для многих смазанных соединений), что значительно снижает вариативность значений предварительного натяжения при одинаковом крутящем моменте. Эта предсказуемость критична для целостности многоболтовых фланцевых соединений.

Понимание конструкции фланцевого винта

Физическая конструкция самого фланцевого винта критически определяет его эффективность в соединении. Выбор между зубчатым или гладким фланцем не случаен; это инженерское решение, которое напрямую влияет на сопротивление вибрации, воздействие на сопрягаемую поверхность и равномерность распределения зажимающего усилия.

Винты с зубчатым фланцем

Винты с зубчатым фланцем имеют радиальные зубья, обработанные на дне встроенного фланца. Эти зубья не случайны; они спроектированы с определённым углом для выполнения функции блокировки. Во время финальной стадии затяжки эти острые, твёрдые зубья вгрызаются в поверхность соединяемого материала.

Механизм прост, но эффективен. Угол зубьев позволяет относительно легко вращать при затяжке. Однако они создают значительное механическое сопротивление против вращения или ослабления. Это создаёт эффект «рычажного механизма» или блокировки, который очень хорошо противостоит боковым силам, вызывающим ослабление из-за вибрации.

Они работают лучше всего в условиях высокой вибрации, таких как на блоках двигателей, креплениях машин и конструкционных каркасах, где основная задача — удержание силы захвата при постоянных колебаниях. Однако использование их связано с важными соображениями. Блокирующее действие естественно повреждает сопрягаемую поверхность, что может быть неприемлемо на окрашенных, покрытых или мягких материалах, таких как алюминий. Такое повреждение поверхности также может усложнить достижение точной предварительной затяжки из-за непредсказуемого трения, вызванного вгрызающимися зубьями. Более того, их нельзя использовать повторно в той же мере, поскольку острые края зубьев могут изнашиваться с каждым использованием, снижая эффективность блокировки.

Гладкие винты с фланцем

Гладкий или не зубчатый винт с фланцем имеет плоскую, непрерывную поверхность опоры под головкой. Его конструкционная цель принципиально отличается от зубчатого аналога. Вместо обеспечения функции блокировки гладкий фланец предназначен для распределения силы захвата на максимально возможную площадь.

Это широкое, равномерное распределение силы критично во многих приложениях. Оно минимизирует концентрацию напряжений на поверхности соединения, что важно для защиты чувствительных или мягких материалов от повреждений. Его основное применение — в соединениях с прокладками, таких как системы трубопроводов, сосуды под давлением и гидравлические системы. Равномерное и стабильное давление по всей поверхности прокладки необходимо для создания и поддержания герметичности. Гладкий винт с фланцем обеспечивает такое равномерное сжатие, предотвращая локальное разрушение прокладки, что может привести к утечкам.

Поскольку у них отсутствует механическая функция блокировки, гладкие винты с фланцем полностью полагаются на достаточную предварительную затяжку и естественное трение в резьбе для сопротивления ослаблению. В условиях даже умеренной вибрации им могут потребоваться дополнительные средства блокировки, такие как химические фиксирующие составы, стопорные шайбы или предохранительный провод, чтобы обеспечить долговечность соединения.

Сравнение конструкций

Выбор между зубчатым и гладким винтом с фланцем — это компромисс между сопротивляемостью вибрации и распределением силы захвата. Решение должно основываться на основном требовании конкретного соединения. Следующая таблица предоставляет прямое сравнение их характеристик для помощи в выборе.

Таблица 1: Характеристики производительности зубчатого и гладкого винта с фланцем

| Особенность | Винт с зубчатым фланцем | Гладкий винт с фланцем |

| Основная функция | Сопротивление вибрации (блокировка) | Равномерное распределение силы зажима |

| Ослабление из-за вибрации | Отличное сопротивление | Плохое или удовлетворительное сопротивление (требует высокой предварительной затяжки) |

| Воздействие на поверхность | Вмятины/царапины на сопрягаемой поверхности | Минимальное воздействие на поверхность |

| Идеальные применения | Двигатели, вибрационные механизмы, структурные рамы | Герметичные соединения, фланцы труб, прецизионное оборудование |

| Многоразовость | Ограниченный (зазоры могут изнашиваться) | Высокий (если не уступает) |

| Разброс предварительной нагрузки | Может быть выше из-за трения от зубцов | Ниже и более предсказуемо при смазке |

Передовые методы контроля предварительной нагрузки

Обеспечение надежного болтового соединения требует выхода за рамки простого использования значений крутящего момента. Указанный крутящий момент — это лишь отправная точка — косвенный способ попытки достичь истинной цели — точной предварительной нагрузки. Для критических применений инженеры должны использовать более сложные стратегии для контроля натяжения болтов и обеспечения безопасности и надежности соединения.

Выход за пределы спецификации крутящего момента

Когда группа болтов в фланце затягивается до одного и того же значения крутящего момента, результирующая предварительная нагрузка в каждом болте не будет одинаковой. Это различие известно как разброс предварительной нагрузки. Из-за неизбежных различий в трении от болта к болту стратегия затяжки только по крутящему моменту может легко привести к разбросу предварительной нагрузки ±30% или более. В многоболтовом фланце это серьезная проблема. Некоторые болты могут быть опасно перетянуты и подвержены постоянной деформации, в то время как другие — недотянуты, что делает их уязвимыми к разрыву при повторных нагрузках и создает потенциальные пути утечек. Основная цель передовых стратегий затяжки — минимизировать этот разброс предварительной нагрузки и обеспечить равномерное, предсказуемое усилие захвата по всему соединению.

Стратегии точного зажима

Чтобы преодолеть ограничения зависимости между крутящим моментом и натяжением, были разработаны несколько передовых методов. Эти стратегии стремятся контролировать или обходить переменную трения для достижения более прямой связи с растяжением болта и предварительной нагрузкой.

- Метод крутящий момент — угол: Это одна из наиболее эффективных и широко используемых стратегий для точного зажима. Процесс включает два этапа. Сначала болт затягивается до низкого, заданного «поджатого» крутящего момента. Этот начальный момент достаточно силен, чтобы обеспечить полный контакт всех поверхностей соединения, устранив зазоры. От этой точки начинается точное вращение на заданный угол. Принцип в том, что после достижения плотного соединения связь между углом поворота и растяжением болта становится очень линейной и предсказуемой, поскольку она в основном зависит от шага резьбы. Этот метод значительно обходится эффектов трения во время критической фазы натяжения, значительно уменьшая разброс предварительной нагрузки до ±10%.

- Затяжка до точки пластической деформации: Также известный как крутящий момент — до пластической деформации, этот метод предназначен для использования максимальной возможной силы захвата от данного болта. Процесс включает затяжку крепежа с помощью специализированного оборудования, которое контролирует зависимость между крутящим моментом и углом. По мере затяжки болт сначала растягивается эластично. Точка пластической деформации определяется, когда угол поворота начинает увеличиваться без пропорционального увеличения крутящего момента, что указывает на вход материала в пластическую область. Болт затягивается чуть за эту точку. Это обеспечивает максимально возможную предварительную нагрузку и делает соединение чрезвычайно устойчивым к ослаблению. Однако есть важное предупреждение: болт был постоянно растянут и подвергся пластической деформации. Затяжка до пластической деформации считается одноразовой, и такие крепежи нельзя повторно использовать.

- Прямое измерение натяжения: Для наиболее критических применений прямое измерение натяжения болта обеспечивает высочайший уровень точности, фактически исключая догадки. Методы включают:

- Индикаторы прямого натяжения (DTI): Это специализированные шайбы с небольшими выступами, которые сжимаются при натяжении болта. Техник затягивает болт до тех пор, пока щуп не сможет больше вставить в зазор, что указывает на достижение необходимого минимального предварительного натяжения.

- Ультразвуковое измерение: Это золотой стандарт для проверки предварительного натяжения. Из нашего опыта в полевых условиях использование ультразвукового расширометра — это прорыв для критических соединений. Процесс включает размещение небольшого датчика на головке болта и снятие базового измерения его длины перед затяжкой. Когда техник прикладывает крутящий момент, устройство посылает ультразвуковые импульсы через болт и измеряет время прохождения, рассчитывая изменение длины в реальном времени. Это изменение длины, или растяжение, имеет прямую, вычисляемую связь с предварительным натяжением. Это позволяет нам достигать целевого натяжения — например, 75% на испытательную нагрузку болта — с точностью ±5% или лучше, что невозможно при использовании простого динамометрического ключа.

Напряжение, деформация и разрушение

Фланцевое соединение с винтом — это динамическая система под постоянным напряжением. Понимание того, как распределяются эти напряжения и что может привести к их превышению пределов системы, является основой для проектирования на долговечность и диагностики неисправностей. Проактивный подход к анализу отказов позволяет инженерам предотвращать проблемы до их возникновения.

Диаграмма соединения (VDI 2230)

Для визуализации сил, действующих внутри болтового соединения, инженеры часто используют диаграмму соединения, концепцию, подробно описанную в стандартах, таких как VDI 2230. Эта диаграмма — график, показывающий зависимость силы от деформации как для болта, так и для зажатых элементов фланца. Болт представлен относительно пологой кривой (менее жесткий), в то время как зажаты элементы, как правило, короче и массивнее, — более крутой кривой (более жесткий).

Когда к предварительно натянутому соединению прикладывается внешняя тяговая нагрузка, диаграмма наглядно показывает, как эта нагрузка распределяется. Основной принцип, выявленный этим анализом, — важность жесткости соединения. В хорошо спроектированном соединении, где зажимающие компоненты значительно жестче болта, большая часть внешней циклической нагрузки поглощается за счет разгрузки элементов фланца, а не увеличения натяжения болта. Это защищает болт от больших изменений напряжения, ведущих к усталостному разрушению. Стандарт VDI 2230 предоставляет систематические методы расчетов для анализа этих взаимодействий и обеспечения проектирования болтовых соединений высокой надежности для оптимальной работы и безопасности.

Типичные механизмы отказов

Понимание причин отказа фланцевых соединений — первый шаг к их предотвращению. Отказы редко бывают случайными; обычно они являются результатом ошибок проектирования, неправильной сборки или несоответствия материалов условиям эксплуатации. Следующая таблица служит быстрым руководством для инженеров и техников по выявлению и предотвращению наиболее распространенных режимов отказа.

Таблица 2: Распространенные режимы отказа в фланцевых соединениях

| Режим отказа | Основная причина(ы) | Ключевые показатели | Стратегия предотвращения |

| Усталость болта | Недостаточное предварительное натяжение; циклические внешние нагрузки | Разрыв болта, часто под головкой или на первом зацепленном витке. Поверхность разрыва показывает «пляжные следы». | Обеспечьте достаточное предварительное натяжение, чтобы предотвратить разъединение соединения под нагрузкой; используйте правильную процедуру затяжки (например, крутящий момент-угол); используйте фланцевые винты с большими радиусами скоса под головкой. |

| Ослабление из-за вибрации | Низкое предварительное натяжение; поперечные или сдвиговые вибрации | Потеря зажимающей силы со временем; видимое движение соединения; утечки; грохочущие звуки. | Используйте зазубренные фланцевые винты для механической фиксации; увеличивайте предварительное натяжение до максимально безопасного уровня; используйте химические фиксаторы резьбы; проектируйте соединение так, чтобы минимизировать поперечное движение. |

| Раздавливание прокладки / утечка | Избыточное или неравномерное предварительное натяжение; неправильный материал прокладки | Поврежденная/выдавленная прокладка; видимая утечка жидкости/газа из интерфейса фланца. | Используйте винт с гладким фланцем для равномерного распределения нагрузки; затягивайте по схеме звезды/креста; выбирайте правильный тип и толщину прокладки в зависимости от давления, температуры и среды. |

| Обрыв резьбы | Чрезмерное затягивание; недостаточное зацепление резьбы; использование разнородных/мягких материалов | Невозможно достичь требуемого момента затяжки (болт продолжает вращаться); сорвана резьба на винте или в гайке/отверстии. | Обеспечьте минимальную длину зацепления резьбы от 1 до 1,5 диаметра болта для стали; используйте подходящую смазку для предотвращения заедания; не превышайте предел текучести материала. |

| Коррозионное растрескивание под напряжением | Восприимчивый материал + коррозионная среда + растягивающее напряжение | Хрупкие трещины, появляющиеся на болте, часто спустя время эксплуатации, без явных признаков перегрузки. | Правильный выбор материала имеет решающее значение (см. следующий раздел); применяйте защитные покрытия; используйте болты более низких классов прочности, где это возможно, чтобы снизить восприимчивость; контролируйте окружающую среду, если это возможно. |

Влияние материала и окружающей среды

Долговечность и безопасность соединения с винтом-фланцем критически зависят от правильного выбора материалов и их соответствия условиям эксплуатации. Крепёж, который отлично работает в сухом помещении с контролируемой температурой, может выйти из строя при воздействии высоких температур, агрессивных химикатов или экстремально низких температур. Тщательный анализ факторов окружающей среды не является опцией; это основа ответственного проектирования соединений.

Соответствие класса болта требуемой прочности

Соответствие класса болта требуемой прочности

Винты с фланцем доступны в различных классах прочности, обычно определяемых стандартами, такими как ISO 898-1 (например, класс свойств 8.8, 10.9, 12.9) или SAE J429 (например, класс 5, 8). Эти классы указывают на механические свойства материала, в частности его предел прочности на растяжение и предел текучести. Болт более высокого класса, например 12.9, обладает большей прочностью на растяжение, что позволяет создавать более высокое предварительное натяжение, обеспечивая более прочное соединение с большим усилием зажима.

Однако решение не всегда заключается в использовании «самого прочного болта». Стали высокой прочности (обычно класс 10.9 и выше) могут быть более восприимчивы к водородному охрупчиванию — механизму разрушения, при котором поглощённый водород вызывает хрупкое разрушение под растягивающей нагрузкой, особенно при наличии определённых покрытий или коррозионной среды. Ключевой инженерный принцип — выбирать класс болта, прочность которого соответствует требованиям конструкции соединения. Избыточная прочность может привести к ненужному риску и затратам.

Влияние температуры

Экстремальные температуры существенно влияют на механические свойства материалов крепежа.

- Высокая температура: С повышением температуры металлы начинают терять прочность и жёсткость. Более критично — они могут испытывать явление релаксации или ползучести, когда болт медленно растягивается под постоянной нагрузкой со временем, что приводит к постепенной, но необратимой потере предварительного натяжения. Для применения при температуре выше примерно 250°C стандартные углеродистые и легированные стали часто недостаточны. Для сохранения усилия зажима требуются материалы, такие как хромомолибденовые легированные стали (например, ASTM A193 класс B7 или B16) или никелевые суперсплавы.

- Низкая температура (криогенная): При снижении температуры многие распространённые углеродистые и легированные стали проходят переход от пластичности к хрупкости. Они теряют вязкость и могут разрушиться хрупко при ударных или динамических нагрузках. Для эксплуатации при экстремально низких температурах необходимы материалы, сохраняющие вязкость при низких температурах. К ним относятся аустенитные нержавеющие стали (например, серии 304 и 316) и некоторые никелевые сплавы.

Коррозия: скрытая угроза

Коррозия — основная причина отказа крепежа в эксплуатации. Она может проявляться в различных формах, каждая из которых требует своей стратегии предотвращения. Общая коррозия (ржавчина) — самая распространённая, но более опасные формы, такие как гальваническая коррозия (при контакте разных металлов в электролите) и коррозионное растрескивание под напряжением (SCC), представляют больший риск. Правильный выбор материала и покрытия — первая линия защиты. Следующая таблица содержит практические рекомендации по выбору материалов и покрытий для винтов с фланцем в типовых промышленных условиях.

Таблица 3: Руководство по материалам/покрытиям для фланцевых винтов в различных условиях

| Среда | Ключевая проблема | Рекомендуемый материал(ы) | Рекомендуемое(ые) покрытие(я) |

| Общие внутренние/сухие помещения | Минимальный риск коррозии | Углеродистая сталь (например, класс 8.8, 10.9) | Гальванизация цинком, фосфатирование и масло |

| На улице / высокая влажность | Общая коррозия (ржавчина) | Углеродистая сталь, нержавеющая сталь 304 | Гальванизация горячим цинкованием (HDG), цинковый порошок (например, Geomet, Dacromet) |

| Морская среда / морская пена | Агрессивная хлоридная коррозия | Нержавеющая сталь 316, двуфазная нержавеющая сталь, силиконовая бронза | Нет данных (опирается на встроенную стойкость базового материала) |

| Химический завод | Конкретная химическая атака | Нержавеющая сталь (316/317L), никелевые сплавы (например, Inconel, Hastelloy), титан | Фторполимер (например, PTFE/Teflon) для дополнительной защиты барьера |

| Высокая температура (>400°C) | Расслабление, окисление, коррозия при высокой температуре | Легированные стали (например, A193 B16), никелевые сплавы (например, Inconel 718) | Керамические покрытия, серебряное покрытие (в качестве антисезиса) |

Заключение: комплексный системный подход

Надежное соединение фланцевых болтов достигается не путем сосредоточения внимания на отдельном компоненте, а путем понимания и контроля всей инженерной системы. Его успех зависит от полного подхода, сочетающего глубокое понимание механической физики, точных процедур сборки, правильного выбора компонентов и умных материалов. Простая спецификация крутящего момента недостаточна; истинная целостность соединения требует более строгой методологии.

Мы должны помнить о трех самых важных выводах из этого анализа:

- Достижение точной и достаточной предварительной нагрузки — это самая важная задача, поскольку эта зажимающая сила гарантирует работу соединения.

- Физический дизайн фланцевого болта должен быть специально подобран под основные требования применения, будь то сопротивление вибрациям или равномерное распределение нагрузки.

- Соединение — это полноценная система, которая должна быть спроектирована с учетом эксплуатационных нагрузок, совместимости материалов и долгосрочных эффектов окружающей среды.

Применяя этот комплексный системный подход, мы превращаем обычную задачу сборки в предсказуемый, надежный и безопасный инженерный результат, обеспечивая целостность соединения на протяжении всего срока службы.

- Стандарты и инженерия крепежных изделий – ASTM International https://www.astm.org/

- Проектирование болтовых соединений – VDI (Verein Deutscher Ingenieure) https://www.vdi.de/

- Механические крепежи – Wikipedia https://en.wikipedia.org/wiki/Bolted_joint

- Стандарты крепежных и болтовых изделий – ISO https://www.iso.org/

- Стандарты машиностроения – ASME https://www.asme.org/

- Институт промышленных крепежных изделий https://www.industrial-fasteners.org/

- Технология крепежных изделий – ScienceDirect https://www.sciencedirect.com/topics/engineering/bolted-joint

- Производственные и крепежные системы – SME https://www.sme.org/

- Промышленные крепежные изделия и компоненты – Thomasnet https://www.thomasnet.com/

- Образование в области машиностроения – MIT OpenCourseWare https://ocw.mit.edu/

Соответствие класса болта требуемой прочности

Соответствие класса болта требуемой прочности